Изобретение относится к области машиностроения, а именно к оборудованию для масложировой промышленности, в частности к шнековым прессам горизонтального типа для отжима растительных масел из необрушенных масличных семян подсолнечника, рапса, льна, сои и т.п., содержащим два параллельных сопряженных шнековых вала, вращающихся в одинаковом направлении.

Известен шнековый пресс для отжима растительных масел (см. авт. св. СССР N 1799745 от 09.08.90 , фиг. 1 и 3), содержащий рабочую камеру с загрузочным окном с одной секцией с непроницаемой стенкой и одной зеерной секцией, два расположенных вдоль этой камеры параллельных сопряженных шнековых вала с переменным шагом и различной толщиной витков спирали и измельчающие кулачковые насадки, установленные на этих шнековых валах в зеерной секции.

Недостатком известного пресса является недостаточно высокая производительность, обусловленная как недостаточно интенсивным отжимом растительного масла и потерями перерабатываемого материала в виде осыпи из-за размещения измельчающих кулачковых насадок в зеерной секции, так и недостаточным объемом проточной части рабочей камеры.

Известен также шнековый пресс для отжима растительных масел (см. патент Украины N 3144 от 31.03.93 г.), выбранный в качестве прототипа предлагаемого технического решения, который содержит рабочую камеру с загрузочным окном, с секциями, с непроницаемой стенкой и зеерными секциями, два расположенных вдоль этой камеры параллельных сопряженных шнековых вала с переменным шагом и различной толщиной витков спирали и измельчающие кулачковые насадки. Эти измельченные насадки установлены на шнековых валах в секциях с непроницаемой стенкой. Секции с непроницаемой стенкой чередуются с зеерными секциями.

Шнековые валы по всей своей длине выполнены с постоянным отношением толщины витка к его шагу, составляющим 0,5. Оси вращения этих шнековых валов удалены друг от друга на такое расстояние, что зазор между вершинами витков спирали одного из этих шнековых валов и впадинами между витками спирали другого из этих шнековых валов, а также зазор между боковыми поверхностями витков спирали этих шнековых валов выполнены одинаковыми и минимально допустимыми из технологических соображений. Их величина составляет 1...2 мм.

Преимуществом этого известного шнекового пресса, взятого в качестве прототипа предлагаемого технического решения, по сравнению с предыдущим аналогом является более высокая производительность пресса по растительному маслу за счет размещения измельченных кулачковых насадок в секциях с непроницаемой стенкой, чередующихся с зеерными секциями.

Недостатком известного шнекового пресса, взятого в качестве прототипа, является сравнительно небольшой объем проточной части рабочей камеры, то есть той ее части, которую заполняет проходящий через рабочую камеру поток перерабатываемого материала. Из-за очень малого зазора между шнековыми валами, составляющего 1...2 мм, объем проточной части рабочей камеры определяется в основном величиной свободного объема между наружной поверхностью шнековых валов и внутренней поверхностью стенки рабочей камеры. Величиной объема проточной части рабочей камеры определяется количество одновременно перерабатываемого в рабочей камере исходного сырья, то есть пропускная способность известного пресса сравнительно невелика. Следовательно, производительность пресса недостаточно высокая.

В основу изобретения поставлена задача создать такой шнековый пресс для отжима растительных масел, в котором новое выполнение шнековых валов позволило бы за счет увеличения объема проточной части рабочей камеры без увеличения ее габаритных размеров увеличить количество пропускаемого в единицу времени исходного сырья и тем самым повысить производительность пресса.

Для выполнения поставленной задачи в известном шнековом прессе для отжима растительных масел, содержащем рабочую камеру с загрузочным окном с секциями с непроницаемой стенкой и зеерными секциями, два расположенных вдоль этой камеры параллельных сопряженных шнековых вала с переменным шагом и различной толщиной витков спирали и измельчающие кулачковые насадки, согласно изобретению, начальный участок шнековых валов, составляющий 1/3 их длины, выполнен с переменным отношением толщины витка к его шагу, увеличивающимся дискретно в направлении от загрузочного окна к зеерной секции от 0,12...0,18 до 0,30...0,40.

Совокупность существенных признаков предлагаемого технического решения позволяет существенно увеличить на начальном участке шнековых валов зазор между боковыми поверхностями витков спирали, принадлежащих двум разным шнековым валам, при сохранении неизменной величины зазора между их вершинами и впадинами и расстояния между их осями вращения. Следовательно, в той области рабочей камеры, где расположен этот начальный участок, существенно увеличивается объем проточной части этой камеры, а значит, и ее пропускная способность. Кроме того, увеличение объема проточной части рабочей камеры в той ее области, где расположен начальный участок шнековых валов, в то время как объем проточной части рабочей камеры и ее остальной части, следующей за этой областью, остается неизменным, вызывает увеличение степени сжатия перерабатываемого материала в остальной проточной части рабочей камеры. Это приводит к интенсификации процесса переработки. В результате увеличивается степень отжима растительного масла. Благодаря увеличению пропускной способности и степени отжима увеличивается производительность пресса, причем габаритные размеры пресса не увеличиваются. Длина указанного начального участка и предельные значения отношения толщины витка к его шагу выбраны экспериментальным путем из соображений обеспечения максимальной производительности пресса по растительному маслу при сохранении достаточной прочности.

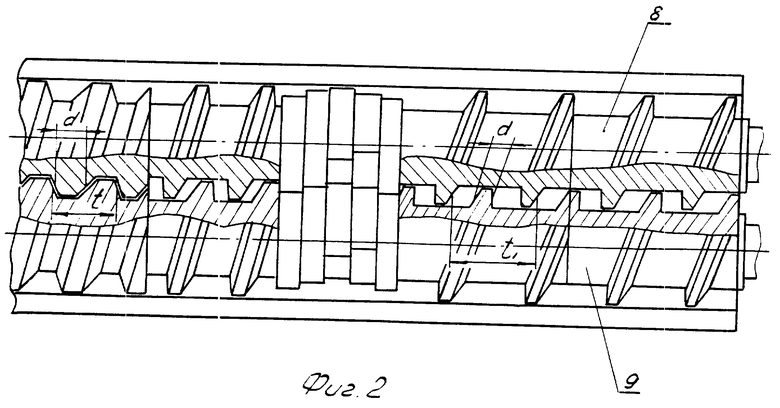

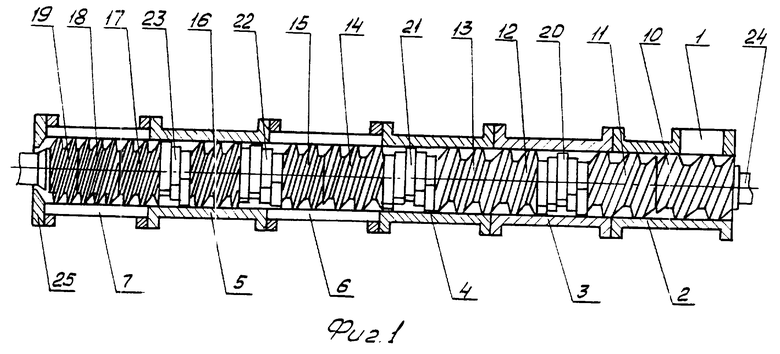

Сущность предлагаемого технического решения поясняется чертежами. На фиг. 1 изображен шнековый пресс, общий вид спереди в продольном вертикальном разрезе по оси вращения одного из шнековых валов, на фиг. 2 - этот же пресс, частично увеличенный вид сверху в продольном горизонтальном разрезе по осям вращения двух шнековых валов.

Шнековый пресс для отжима растительных масел содержит рабочую камеру с загрузочным окном 1, содержащую секции 2, 3, 4, 5 с непроницаемой стенкой и чередующиеся с ними зеерные секции 6, 7. Эти секции унифицированы по форме, поперечным размерам и длине, причем длина секций 2, 3, 4, 5 одинакова и в 1,17 раза превышает длину каждой из секций 6, 7. Вдоль рабочей камеры внутри нее расположено два параллельных сопряженных шнековых вала 8, 9, выполненных в виде набора шнеков 10...19 и чередующихся с ними групп 20...23 измельчающих кулачковых насадок, установленных на приводных валах 24, приводимых во вращение, например, от редукторного электропривода (на фигурах не показан). Группы 20...23 измельчающих насадок расположены внутри секций 3, 4, 5 с непроницаемой стенкой. Стенка рабочей камеры снабжена не показанными на фигурах нагревательными элементами. На выходе рабочей камеры установлена матрица 25 с щелевыми отверстиями.

Шнековые валы 8, 9 выполнены с переменным шагом и различной толщиной d витков спирали шнековых валов, то есть витков резьбы шнеков 10...19, однако в пределах одного шнека шаг t и толщина d - постоянные величины. Форма профиля витков трапецеидальная. Толщина d витков соответствует длине средней линии трапеции. Углы в основании трапеции - 75o.

Начальный участок шнековых валов 8, 9 образован из шнеков 10, 11, 12 и группы 20 измельченных насадок, расположенной между шнеками 11 и 12. Длина шнеков 10, 12 - 140 мм, шнека 11 - 90 мм. Длина каждого начального участка составляет 1/3 длины соответствующего шнекового вала.

Как видно на фиг. 2 , этот начальный участок выполнен с переменным отношением толщины d1 витка к его шагу t1. При постоянной на протяжении всей длины шнековых валов 8, 9 высоте витков шнеков, равной 10 мм, шаге и толщине витков шнеков 10, 11, 12, составляющих соответственно 48 мм, 44 мм, 32 мм и 7,7 мм, 8,7 мм, 9,7 мм, отношение толщины витка к его шагу составляет соответственно 0,16, 0,20 и 0,30, то есть оно увеличивается дискретно в направлении от загрузочного окна 1 к зеерной секции 6. Необходимость указанного дискретного увеличения указанного отношения обусловлена постепенным уплотнением перерабатываемого материала на начальном участке шнековых валов по мере его продвижения в направлении к зеерной секции.

Приблизительные значения величины зазора между витками на начальном участке шнековых валов 8, 9, рассчитанные по формуле: ,

,

где t1 - шаг витка;

d1 - толщина витка;

0,966 - sia 75o,

для шнеков 10, 11, 12 составляют соответственно 15,7 мм, 12,8 мм и 6,1 мм.

На остальном участке шнековых валов 8,9 зазор между ними практически постоянен и составляет 1...2 мм.

Сравнение величины зазора на начальном участке шнековых валов в предлагаемом прессе и известных прессах показывает, что объем проточной части камеры на начальном участке увеличился не менее чем в 6 раз.

Описанный выше шнековый пресс работает следующим образом. Путем включения не показанного на фигурах регулируемого источника электроэнергии подается электрический ток в электронагревательные элементы (на чертежах не показаны), в результате чего стенка рабочей камеры нагревается до заданной температуры. При включении редукторного электропривода приводятся во вращение приводные валы 24, сообщающие вращательное движение валам 8, 9. Через загрузочное окно 1 в загрузочную секцию 2 с непроницаемой стенкой вводятся необрушенные семена масличной культуры, например подсолнечника, с влажностью 7,5...9%.

В секции 2 начинается процесс переработки масличных семян под действием витков резьбы шнеков 10 начальных участков шнековых валов 8 и 9. Эти семена, заполнившие зазор между двумя сопряженными шнеками 10 и зазоры между этими шнеками и внутренней поверхностью стенки секции 2 рабочей камеры, частично раздавливаются и одновременно транспортируются витками резьбы шнеков 10 к концам 11 начального участка шнековых валов 8 и 9.

Плотность перерабатываемого материала в зоне действия 10, 11 сравнительно невелика, так как в его массе, заполняющей проточную часть рабочей камеры в указанной зоне, значительную часть объема занимает воздух. Следовательно, в этой зоне перерабатываемый материал занимает сравнительно большой удельный объем, что позволяет эффективно перерабатывать и транспортировать перерабатываемый материал при большом зазоре между шнеками 10 и между шнеками 11.

Шнеки 11 транспортируют перерабатываемый материал к группе 20 измельчающих насадок, расположенных в секции 3 рабочей камеры. Далее измельченные ядра и измельченная кожура масличных семян поступают в зазор между сопряженными шнеками 12 начального участка шнековых валов 8 и 9 и в зазоры между этими шнеками и внутренней поверхностью стенки секции 3 рабочей камеры. С помощью шнека 12 продолжается переработка масличного сырья и одновременно с этим витки резьбы этого шнека транспортируют неперерабатываемый материал в секцию 4 с непроницаемой стенкой, где он подхватывается витками резьбы шнеков 13. Начиная с участка, где расположены шнеки 13, а также между шнеками 14. . .19 поток перерабатываемого материала проходит к узкой щели матрицы 25 через зазоры между этими шнеками и внутренней поверхностью стенки рабочей камеры и через минимально допустимый зазор величиной 1...2 мм между соответствующими парами сопрягаемых шнеков 13...19. При этом группы 21...23 кулачковых измельчающих насадок работают известным образом. Сток растительного масла происходит сквозь стенку зеерных секций 6, 7. Жмых выходит через щель матрицы 25.

В секциях 4, 5, 6, 7 рабочей камеры процесс протекает интенсивнее, чем в известных прессах, так как в зоне расположения шнеков 13...19 через проточную часть рабочей камеры одновременно пропускается большее количество перерабатываемого материала, чем в известных прессах. Кроме того, через рабочую камеру в единицу времени пропускается большое количество исходного сырья, что приводит к повышению производительности пресса как по растительному маслу, так и по жмыху.

Использование предложенного технического решения в описанном шнековом прессе, единственное отличие которого от известного шнекового пресса, взятого за прототип, заключается в предлагаемом выполнении сопряженных шнековых валов на их вышеупомянутом начальном участке, позволило повысить производительность пресса на 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2108239C1 |

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНЫХ МАСЕЛ | 1993 |

|

RU2057022C1 |

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ СЕМЯН | 2001 |

|

RU2197390C2 |

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНЫХ МАСЕЛ | 1998 |

|

RU2145925C1 |

| МАСЛОПРЕСС | 2014 |

|

RU2565024C1 |

| Пресс для получения растительных масел | 2016 |

|

RU2642076C2 |

| Маслопресс | 2017 |

|

RU2681881C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАСЛА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2063418C1 |

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНОГО МАСЛА | 1995 |

|

RU2071917C1 |

| Шнековый пресс | 1990 |

|

SU1784477A1 |

Изобретение относится к области машиностроения, а именно к оборудованию для масложировой промышленности, в частности к шнековым прессам горизонтального типа для отжима растительных масел из необрушенных масличных семян подсолнечника, репса, льна, сои и т.п., содержащим два параллельных сопряженных шнековых вала, вращающихся в одинаковом направлении. Шнековый пресс для отжима растительных масел содержит рабочую камеру с загрузочным окном с секциями с непроницаемой стенкой и зеерными секциями, два расположенных вдоль этой камеры параллельных сопряженных шнековых вала с переменным шагом и различной толщиной витков спирали и измельчающие кулачковые насадки. Начальный участок шнековых валов, составляющий 1/3 их длины, выполнен с переменным отношением толщины витка к его шагу, увеличивающимся дискретно в направлении от загрузочного окна к зеерной секции от 0,12...0,18 до 0,30...0,40. Предлагаемый процесс позволяет повысить производительность пресса по растительному маслу путем увеличения количества пропускаемого в единицу времени через рабочую камеру исходного растительного маслосодержащего сырья и интенсификации процесса переработки за счет увеличения объема проточной камеры в зоне начального участка шнековых валов. 2 ил.

Шнековый пресс для отжима растительных масел, содержащий рабочую камеру с загрузочным окном, с секциями с непроницаемой стенкой и зеерными секциями, два расположенных вдоль этой камеры параллельных сопряженных шнековых вала с переменным шагом и различной толщиной витков спирали и измельчающие кулачковые насадки, отличающийся тем, что начальный участок шнековых валов, составляющий 1/3 их длины, выполнен с переменным отношением толщины витка к его шагу, увеличивающимся дискретно в направлении от загрузочного окна к зеерной секции от 0,12 0,18 до 0,3 0,4.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1799745, кл.B 30 B 9/16, 1993 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, заявка, 94004657, кл.B 30 B 9/16, 1995 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| UA, патент, 3144, кл.B 30 B 9/16, 1993. | |||

Авторы

Даты

1998-02-20—Публикация

1996-12-25—Подача