Изобретение относится к области нефтегазодобывающей промышленности, а именно к устройствам разобщения пластов для эксплуатации буровой скважины.

Известен пакер, содержащий полый ствол, установленные на стволе уплотнительный элемент и якорное устройство с плашками, заключенными между верхними и нижними конусами, узел гидропривода, включающий соединенный с верхним конусом цилиндр с размещенным внутри его кольцевым поршнем с штоком и замковый механизм, содержащий размещенное между цилиндром и штоком кольцевого поршня разрезанное пружинное замковое кольцо с наружными и внутренними упорными ребрами, входящими в зацепление с соответствующими резьбами на цилиндре и штоке кольцевого поршня (см. авт.св. N 1364694, E 21 В 33/12, опубл.07.01.88).

Недостатками вышеупомянутого изобретения являются механическое воздействие многофункционального специнструмента на пакер на большой глубине, снижающее надежность распакеровки из-за возможности ненормированного весового воздействия на его элементы. Замковый узел не обеспечивает сохранение давления пакеровки, особенно при повышении давления жидкости снизу, ввиду наличия между фиксирующими положениями взаимодействующих зубчатых реек не фиксируемого промежутка.

Наиболее близким по технической сущности является гидравлический пакер, включающий полый ствол с двумя седлами, на котором сверху вниз смонтированы якорное устройство, состоящее из шлипсов и конуса, герметизирующее устройство, состоящее из корпуса, уплотнительных элементов и антиэкструзионного приспособления, гидропривод, сообщенный с пространством внутри ствола и снабженный фиксирующим относительно ствола узлом в виде взаимодействующих зубчатых реек, распакеровывающий механизм, образованный стволом и концентрично размещенной относительно него ступенчатой втулкой с образованием с большей ступенью двух камер, сообщенных каналами с пространством внутри ствола (см. авт.св. N 304345, E 21 В 33/12, 25.05.71).

Недостатки. В момент механического страгивания пакера при его подъеме уплотнение и шлипсы находятся в рабочем контакте (незафиксированном) с обсадной трубой. В скважинных условиях это увеличивает сложность распакеровки и может привести к аварийной ситуации. Для подъема пакера требуется дополнительная спуско-подъемная операция по извлечению клапанной пробки.

При разработке технического решения ставилась задача уменьшения трудоемкости скважинных работ с применением пакера за счет быстроты и надежности пакеровки, а также легкости приведения пакера в исходное положение.

Поставленная задача достигается гидравлическим пакером, включающим полый ствол с двумя клапанными седлами, на котором сверху вниз смонтированы якорное устройство, состоящее из шлипсов и конусов, герметизирующее устройство, состоящее из корпуса, уплотнительных элементов и антиэкструзионного приспособления, гидропривод, сообщенный с пространством внутри ствола и снабженный фиксирующим относительно ствола узлом в виде взаимодействующих зубчатых реек, распакеровывающий механизм, образованный стволом и концентрично расположенной относительно него ступенчатой втулкой с образованием с большей ступенью двух камер, сообщенных каналами с пространством внутри ствола, в котором, согласно изобретению, корпус якорного устройства выполнен на корпусе герметизирующего устройства, зазор между корпусом и стволом уплотнен, а корпус со стороны гидропривода снабжен буртиком, цилиндр гидропривода снабжен тягой, которая охватывает корпус герметизирующего устройства за уплотнительными элементами перед буртиком, а с другой стороны продолжение цилиндр гидропривода за его рабочую камеру охватывает меньшую ступень ступенчатой втулки распакеровывающего механизма с возможностью совместного движения после вступления в контакт с ней, который возникает при перемещении ступенчатой втулки на расстояние не меньшее суммарного хода уплотнительных элементов и шлипсов на пакеровку, при этом зубчатая рейка, фиксируемая относительно ствола, установлена с возможностью совместного движения с ступенчатой втулкой распакеровывающего механизма, гидропривод сообщен через дроссель и канал с верхней камерой распакеровывающего механизма, при этом нижняя камера последнего сообщена с пространством внутри ствола выше верхнего седла.

Кроме вышеизложенного зубчатые рейки расположены под продолжением цилиндра гидропривода за его рабочую камеру, при этом нижняя рейка заключена между стенкой рабочей камеры гидропривода и кольцевой пружиной, которой снабжен ствол под меньшей ступенью ступенчатой втулки, причем в последней выполнена ниша со смещением относительно кольцевой пружины, а в зубчатой рейке выполнено углубление и меньшая ступень ступенчатой втулки взаимосвязана по упомянутому углублению с зубчатой рейкой посредством скобы, выполненной с возможностью контакта с продолжением цилиндра гидропривода, при этом ширина углубления обеспечивает возможность перемещения скобы в ней на расстояние, достаточное для совмещения нищи в меньшей ступени ступенчатой втулки с кольцевой пружиной для освобождения нижней зубчатой рейки.

Кроме того, антиэкструзионное приспособление включает объединенные с одной стороны радиально упругие Г-образные лепестки, смонтированные на упругом основании, упор, ограничивающий перемещение лепестков относительно основания, клиновидное в поперечном сечении кольцо, выполненное с возможностью взаимодействия с упругими лепестками, при этом цели между лепестками перекрыты пластинками, прикрепленными одной стороной к торцевой поверхности лепестков.

А также на стволе за рабочими камерами распакеровывающего механизма выполнен ряд продольных канавок, затем установлено ступенчатое ограждение, пространство между ограждением и ступенчатой втулкой перекрыто перфорированной гильзой, канавки закрыты ступенчатым кольцом, которое зафиксировано относительно канавок разрезанным пружинистым кольцом, нагружающим одновременно ступенчатое кольцо и ступенчатое ограждение, при этом перфорированная гильза прикреплена к ограждению срезным штифтом, а верхняя камера распакеровывающего механизма сообщена с пространством внутри ствола ниже верхнего клапанного седла.

Целесообразно в некоторых случаях полость ствола уширить проточкой и в ней установить ступенчатую заслонку, от зазора под корпусом герметизирующего устройства выполнить отверстие под заслонку, канал, сообщающий верхнюю камеру распакеровывающего механизма с пространством внутри ствола, вывести в проточку, а параметры проточки и заслонки принять такими, которые обеспечили бы возможность сообщения отверстия от зазора под корпусом герметизирующего устройства с каналом от распакеровывающего механизма при ее смещении, при этом уплотнение между стволом и корпусом должно быть выполнено со стороны гидропривода.

Достижение поставленной цели обусловлено тем, что заявленная механическая взаимосвязь элементов пакера обусловливает легкость приведения пакера в исходное состояние простым перемещением элементов без разборки заявленного устройства. При этом фиксирующая в исходном положении элементы кольцевая пружина является элементом многократного использования и легко устанавливаема в необходимом для фиксации положении, Эта же механическая взаимосвязь обусловливает принудительное возвращение, а значит, и надежность элементов в исходное положение при распакеровывании, сопровождаемое снятием нагрузки с шлипсов и уплотнения, а также освобождением объемов для их возвращения в исходное положение как за счет сил упругости самих элементов, так и за счет упругости лепестков антиэкструзионного приспособления. Также легко приводится в исходное положение разрезанное пружинистое кольцо устройства, обеспечивающего при подъеме пакера сообщение между трубным (НКТ) и затрубным пространствами (исключается сифон при подъеме НКТ).

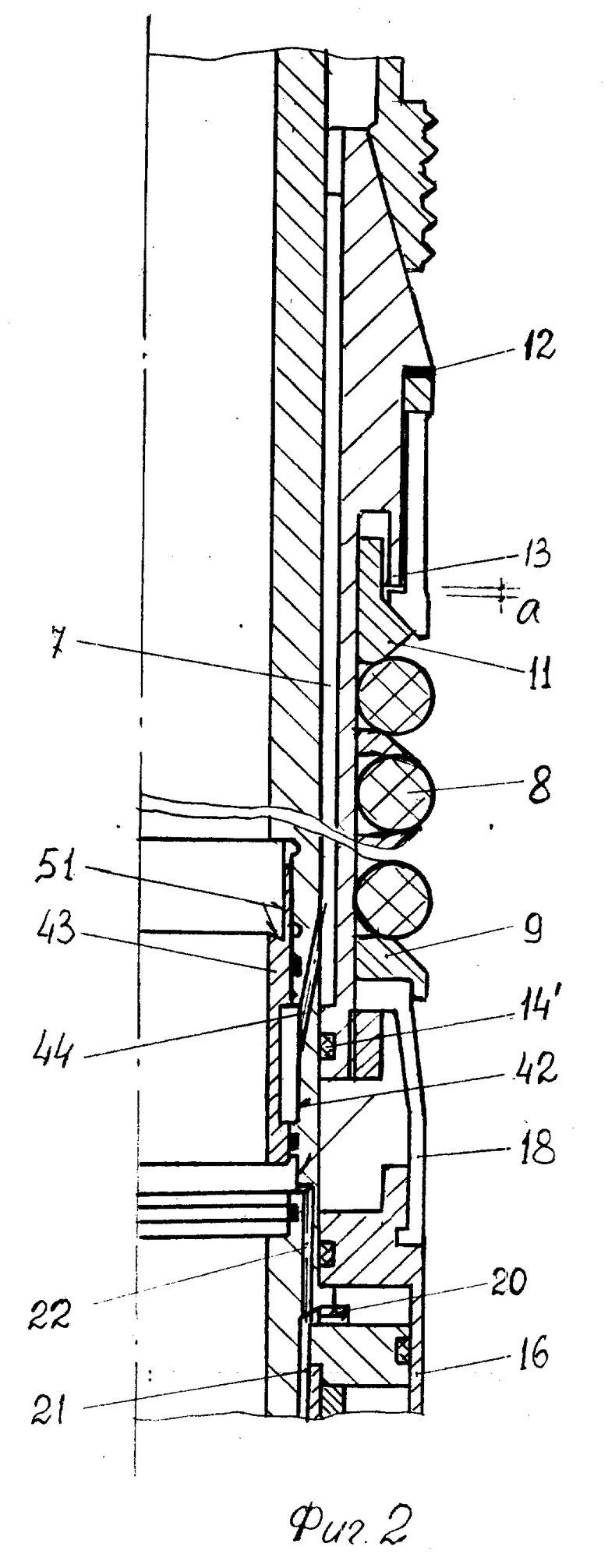

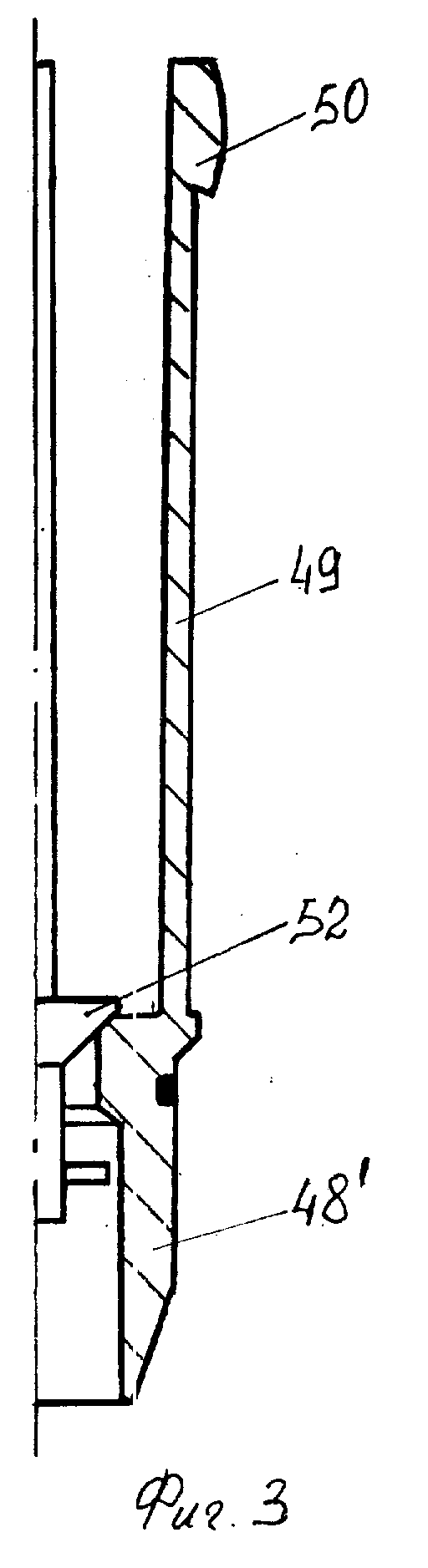

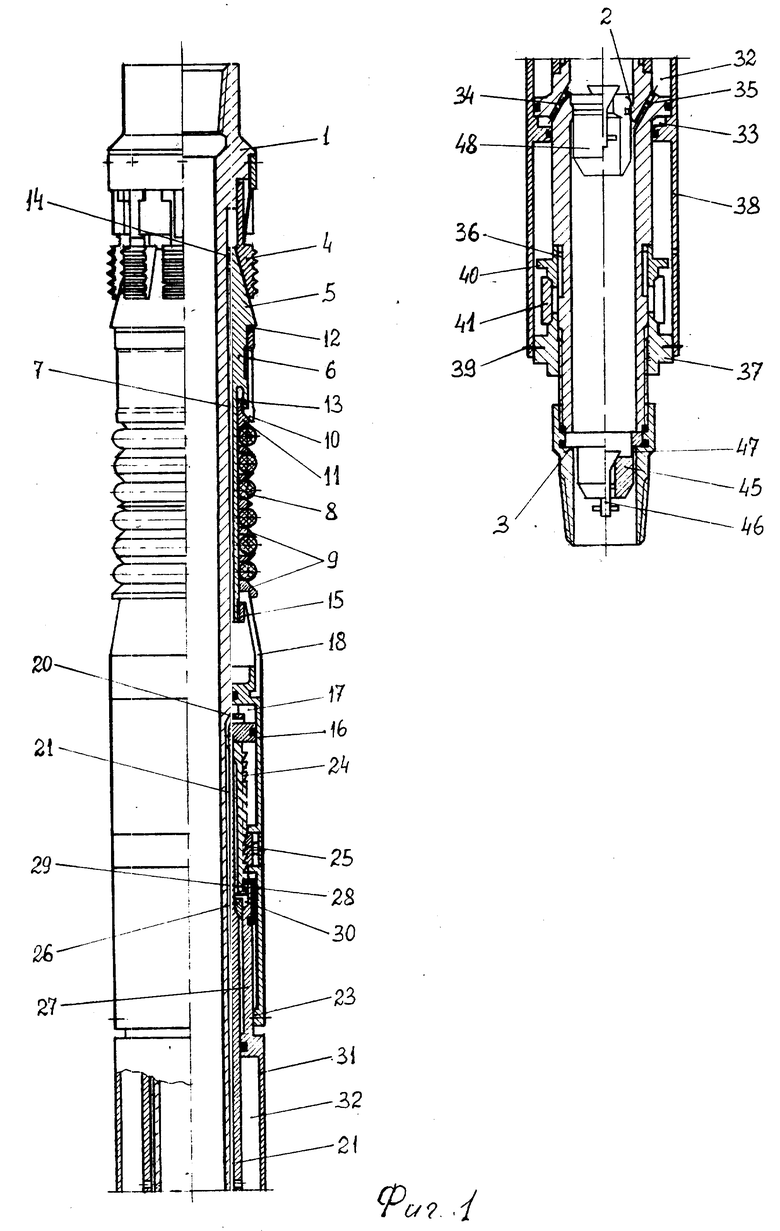

На фиг. 1 показан предлагаемый пакер в общем виде; на фиг. 2 - фрагмент пакера, иллюстрирующий сообщение гидропривода с надпакерным пространством; на фиг. 3 - клапанная пробка для верхнего узла.

Пакер состоит из полого цилиндрического ствола 1, клапанных седел 2 и 3, выполненных в полости ствола, якорного устройства, герметизирующего устройства, гидропривода, узла фиксации гидропривода в рабочем положении элементов пакера и распакеровывающего механизма.

Якорное устройство состоит из шлипсов 4, подпружиненных относительно ствола 1, и конуса 5. Герметизирующее устройство состоит из корпуса 6, установленного с зазором 7 относительно ствола, уплотнительных элементов 8, тарельчатых шайб 9, установленных между уплотнительными элементами и ориентированных навстречу друг другу попарно, т.е. в противоположные стороны друг относительно друга, и антиэкструзионного приспособления. Антиэкструзионное приспособление включает объединенные между собой с одной стороны Г-образные лепестки 10, клиновидное в поперечном сечении кольцо 11, взаимодействующее с лепестками 10 по наклонной поверхности. Объединенные лепестки 10 установлены на упругом основании 12 (например резина), при этом на корпусе 6 выполнен упор 13, ограничивающий осевое перемещение и, следовательно, нормирующий контактное давление лепестков 10 на обсадную трубу (на фиг. не показана) с ростом нагрузки.

Перепад давления жидкости на уплотнительных элементах 8 можно использовать для улучшения качества пакеровки, если зазор 7 уплотнить за или перед уплотнительными элементами 8 эластичным кольцом 14. Конус 5 выполнен на корпусе 6, при этом для взаимодействия с гидроприводом корпус снабжен буртиком 15.

Гидропривод. Цилиндр 16 гидропривода со стволом 1 образует рабочую камеру 17. Со стороны герметизирующего устройства цилиндр 16 снабжен тягой 13, которая охватывает корпус 6 между тарельчатой шайбой 9 уплотнения и буртиком 15 с возможностью перемещения вдоль корпуса. Рабочая среда в камеру 17 подается через дроссель 20 и канал 21, гидравлически связывающий гидропривод с распакеровывающим механизмом, или же канал 22, выведенный в полость ствола (см. фиг. 2).

В пространстве между стволом 1 и продолжением цилиндра 16 за стенкой камеры 17 смонтирован узел фиксации гидропривода, а с торца продолжения цилиндра выполнен внутренний буртик 23 для взаимодействия с механизмом распакеровывания.

Фиксирующий узел содержит пару взаимодействующих зубчатых реек 24 и 25. Верхняя зубчатая рейка 25 установлена и подпружинена относительно продолжения цилиндра 16. Нижняя рейка 24, фиксируемая относительно ствола 1, установлена между упорами: стенкой 17 и кольцевой пружиной 26, установленной в приямке стенки ствола 1 и с возможностью взаимодействия с механизмом распакеровывания.

Механизм распакеровывания содержит концентрично размещенную относительно ствола 1 ступенчатую втулку, меньшая ступень 27 которой расположена внутри продолжения цилиндра 16 за фиксирующим узлом с возможностью взаимодействия с нижней зубчатой рейкой 24 и с буртиков 23 на гидроприводе. Взаимодействие с рейкой 24 обеспечено скобой 28, которая одной стороной закреплена на меньшей ступени 27, а с другой стороной охватывает фиксируемую относительно ствола (нижнюю) зубчатую рейку 24 по углублению 29. В рабочем положении зубчатая рейка 24 зафиксирована относительно ствола, а при распакеровывании смещается. Для этого в меньшей ступени 27 выполнена ниша 30 под пружину 26 со смещением относительно нее, например, на половину ширины пружины 26. Длин а углубления 29 на зубчатой рейке 24 позволяет скобе 28 перемещаться вдоль рейки 24, не вызывая ее движения на расстоянии не менее смещения ниши 30 относительно кольцевой пружины 26.

Внешний диаметр меньшей ступени 27 ступенчатой втулки выполнен по буртику 23, т.е. меньше его внутреннего диаметра. Расстояние между буртиком 23 и скобой 28, по крайней мере, равно суммарному ходу уплотнительных элементов 8 и конуса 5 на пакеровку. Большая ступень 31 ступенчатой втулки образует со стволом две рабочие камеры 32 и 33, сообщенные с пространством внутри ствола 1, а диаметр ее соответствует диаметру цилиндра 16. Камера 33 гидравлически сообщена каналом 34 с пространством внутри ствола выше седла 2. А камера 32 сообщена с пространством внутри ствола ниже седла 2 каналом 35 (см. фиг. 1) или выше седла 2 каналом 22 (см. фиг. 2).

Для предотвращения сифона при подъеме пакера предусмотрено следующее. На стволе 1 ниже камеры 33 выполнен ряд продольных канавок 36 и затем - ступенчатое ограждение 37. Между ограждением 37 и ступенчатой втулкой установлена перфорированная гильза 38, причем к ограждению она прикреплена срезным штифтом 39. Ряд канавок 36 перекрыт ступенчатым кольцом 40. Кольцо 40 зафиксировано разрезанным пружинистым кольцом 41 путем нагружения одновременно ступенчатого кольца 40 и ступенчатого ограждения 37.

Относительно забоя скважины пакеры устанавливаются на разном расстоянии и от этого зависит возможность сброса жидкости из гидропривода при распакеровывании. Если давление жидкости в подпакерной зоне не позволяет сбрасывать при распакеровывании рабочую среду из гидропривода, то ее надо отводить в скважину выше герметизирующего устройства.

При возможности отвода жидкости из гидропривода в подпакерную зону изготавливают пакер, в котором верхняя камера 32 распакеровывающего механизма сообщается каналом 35 с полостью ствола ниже верхнего седла.

При невозможности отнести из гидропривода рабочую среду в подпакерную зону (эти условия создаются, или могут создаться, при установке пакера вблизи забоя скважины) изготавливают пакер, в котором камера 32 распакеровывающего механизма сообщается с полостью ствола выше верхнего седла 2 через каналы 21 и 22 (см. фиг. 2). Для этого полость ствола в районе тяги 18 уширяют ступенчатой проточкой 42 и в ней устанавливают ступенчатую заслонку 43. От зазора 7 под корпусом герметизирующего устройства выполняют отверстие 44 под заслонку 43. Канал 22 выведен в проточку 42 за заслонкой 43. Параметры проточки и заслонки обеспечивают при смещении сообщение под заслонкой между каналом 22 и отверстием 44. Уплотнение 14' корпуса 6 в этом случае устанавливают со стороны гидропривода.

Срезной клапан 45 для седла 3 состоит из ступенчатого корпуса с центральным отверстием, в котором имеется запорный элемент 46 с ограниченным осевым ходом. Корпус клапана выполнен с проточкой, стенка 47 которой рассчитана из условия разрешения при повышении давления до установленного уровня.

Для верхнего седла 2 в пакерах с задвижкой 43 или без нее (фиг. 1) предусмотрены конструкции, отличающиеся только упругими усиками. Для пакера согласно фиг. 1 предусмотрен клапан 48, а для пакера с отводом рабочей жидкости в надпакерное пространство скважины - клапан 48".

Верхний клапан 48" содержит корпус с упругими усиками 49, на которых выполнены захваты 50. Для захватов 50 в теле заслонки 32 выполнен ответный захват в виде ступени 51. Длина захвата имеет длину, превышающую размер стыков между трубами НКТ (насосно-компрессорные трубы). В корпусе клапана выполнено центральное отверстие и в нем расположен запорный элемент 52 с ограниченным осевым ходом.

Устройство работает следующим образом. В стволе 1 (перед спуском) устанавливают срезной клапан 45 на нижнее седло 3 и спускают пакер на насосно-компрессорных трубах в буровую скважину. Жидкость, нагнетаемая в трубы, под давлением поступает в ствол 1 и через каналы 34, 35 заполняет полости 33, 32. Ввиду равенства поперечных сечений полостей 33, 32 ступенчатая втулка распакеровывающего механизма остается без движения. Надежность этого положения обеспечивается также срезным штифтом 39. Из полости 32 по каналу 21 в дросселирующем режиме (через дроссель 20) жидкость поступает в рабочую камеру 17 гидропривода. Так как отвод жидкости из полости 32 в дросселирующем режиме значительно меньше того притока, который может обеспечить канал 35 под давлением нагнетания жидкости, то давление в обоих полостях 32 и 33 одинаково и ступенчатая втулка не перемещается. Цилиндр 16 гидропривода движется вверх, перемещая корпус с конусом 5 до контакта шлипсов 4 с обсадной трубой (на фиг. не показан) скважины, а затем сжимая уплотнительные элементы 8, при этом оказывая силовое воздействие на антиэкструзионное приспособление и шлипсы 4. Под силовым воздействием клиновидное кольцо 11 перемещается, раздвигая лепестки 10 до контакта с обсадной трубой (не показана), при этом лепестки 10 перемещаются, сжимая упругое основание 12 на величину зазора "а" между упором 13 и выступом лепестков 10. Дальнейшее увеличение нагрузки не вызывает роста контактного давления лепестков 10 на обсадную трубу, т. к. нагрузка передается на корпус 6 и, следовательно, на конус 5. Конус, а следовательно, и конус 5, сдвигаясь в осевом направлении, обеспечивает радиальную нагрузку на шлипсы 4.

Движение цилиндра 16 гидропривода сопровождается перемещением верхней 25 зубчатой рейки относительно нижней 24 рейки. Вследствие чего цилиндр гидропривода фиксируется относительно ствола в том положении, которое вызвано максимальным давлением нагнетания жидкости. В процессе эксплуатации скважины усилие взаимодействия шлипсов 4 с обсадной трубой корригируется на возникшей после пакеровки перепад давления на герметизирующем устройстве. Под действием перепада давления усилие взаимодействия уплотнительных элементов 8 с обсадной трубой может увеличиваться. При этом осевое усилие на уплотнение в сторону низкого давления передается через антиэкструзионное приспособление 10 на корпус 6 и, следовательно, через конус 5 на шлипсы 4. Вследствие чего рост перепада давления сопровождается увеличением качества пакеровки.

Для приведения пакера в рабочее состояние кратковременным повышением давления срезают клапан 45.

Для съема и извлечения пакера необходимо сбросить второй клапан 48 (48), который садится в верхнее седло 2.

Пакер с отводом жидкости в подпакерное пространство (см. фиг. 1).

Через насосно-компрессорные трубы сброшенный клапан 48 попадает в ствол 1 и садится в седло 2. Вследствие этого подпакерное пространство (ниже седла 2) через канал 35, камеру 32 и канал 21 сообщается с рабочей камерой 17 гидроцилиндра, а насосно-компрессорные трубы через часть ствола 1 выше седла 1 и канал 34 сообщаются с полостью 33. Поэтому при нагнетании жидкости в насосно-компрессорные трубы увеличивается давление в полости 33. Так как давление в камере 17 гидроцилиндра и камере 32 равно подпакерному, то ступенчатая втулка распакеровывающего устройства сдвигается вниз, увлекая за собой цилиндр 16 гидропривода. Объем рабочей камеры 17 уменьшается, вытесняя рабочую среду в подпакерное пространство по каналу 21, камеру 32 и канал 35. Перемещению цилиндра 16 гидропривода зубчатая рейка 24 не препятствует, т.к. она сдвигается в первую очередь распакеровывающим устройством. Меньшая ступень 27 в начале движения ступенчатой втулки перемещает скобу 28 вдоль углубления 29, не увлекая за собой зубчатую рейку 24. В конце движения скобы вдоль углубления 29 ниша 30 в меньшей ступени 27 совмещается с пружиной 26. Пружина 26 разжимается и перемещается в нишу в нишу 30, освобождая путь зубчатой рейке 24. При дальнейшем движении ступенчатой втулки зубчатая рейка, увлекаемая скобой 28, перемещается с цилиндром 16. т.к. он садится буртиком 23 на скобу 28.

Ступенчатая втулка, двигаясь вниз вместе с гильзой 38, срезает штифт 39 и при дальнейшем движении наезжает стенкой камеры 33 на ступенчатое кольцо 40 и перемещает его к ограждению 37. При этом разрезанное пружинистое кольцо 41 раздвигается, пропуская под себя ступени кольца 41 и ограждения 37. В этом положении открываются канавки 36, сообщая полость ствола 1 выше седла 2 через канал 34, окна в разрезанном кольце 41 и перфорации в гильзе 38 с подпакерным пространством. Теперь при подъеме пакера жидкость из насосно-компрессорных труб через ствол перетекает в подпакерное пространство.

Пакер с отводом жидкости из гидроцилиндра в надпакерное пространство (см. фиг. 2).

Через насосно-компрессорные трубы сброшенный клапан 48' попадает в ствол 1 и садится в седло 2, при этом упругие усики 49 клапана захватом 50 сдвигают заслонку 43 в крайнее нижнее положение в проточке 42. В этом положении заслонки 43 надпакерное пространство сообщается через зазор 7 под корпусом 6, отверстие 44 и канал 22 с камерой 17 гидропривода. При повышении давления в насосно-компрессорных трубах жидкость через ствол и канал 34 вызывает рост давления в камере 33. Ступенчатая втулка распакеровывающего механизма сдвигаются вниз, увлекая за собой зубчатую рейку 24 и затем цилиндр 16, давление в рабочей камере 17 которого меньше насосного, т. к. равно затрубному (сообщается через канал 22, отверстие 44 и зазор 7 с надпаркерным пространством). При этом движении ступенчатая втулка гильзой 38 срезает штифт 39, наезжает на ступенчатое кольцо 40 и перемещает его к ограждению 37. Открываются канавки 36 и сообщают полость ствола (а следовательно, насосно-компрессорные трубы) с подпаркерным пространством. Теперь при подъеме пакера жидкость из насосно-компрессорных труб имеет возможность перетекать в подпакерное пространство.

Ступенчатая втулка за буртик 23 при распакеровывании вытягивает гидроцилиндр 16 и связанный с ним корпус 6 с конусом 5 вниз, обеспечивая тем самым возврат элементов пакера в исходное положение.

Для приведения пакера к спуску надо механически вывести подпружиненную рейку 25 из контакта с рейкой 24, ступенчатую втулку и цилиндр 16 механически переместить вверх, отпустить рейку 25 и зафиксировать ступенчатую втулку постановкой срезного штифта 39.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085719C1 |

| КОНТАКТНОЕ УПЛОТНЕНИЕ ЦИЛИНДРИЧЕСКОЙ ПАРЫ | 1994 |

|

RU2086840C1 |

| ПАКЕРНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2012 |

|

RU2495227C1 |

| Устройство для освоения скважин | 1989 |

|

SU1665031A1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ | 1990 |

|

RU2026485C1 |

| СПОСОБ ПРОВЕДЕНИЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ И ПАКЕРНОЕ ОБОРУДОВАНИЕ | 2010 |

|

RU2414586C1 |

| ГИДРОПРИВОД | 1992 |

|

RU2035617C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2235850C1 |

| ПАКЕР | 1992 |

|

RU2049223C1 |

| СТРУЙНЫЙ АППАРАТ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭНЕРГОНОСИТЕЛЕЙ В НЕГО | 1992 |

|

RU2068334C1 |

Использование: в устройствах для разобщения пластов при эксплуатации буровой скважины. Сущность изобретения: гидравлический пакер содержит полый ствол с двумя клапанными седлами, на котором смонтированы щлипсы и конус якорного устройства. Корпус герметизирующего устройства жестко связан с конусом якорного устройства. Пакер также содержит гидропривод и распакеровывающее гидpоустройство. Узлы пакера механически связаны друг с другом так, что между гидроприводом и распакеровывающим механизмом предусмотрен свободный ход, необходимый для перемещения шлипсов и уплотнительных элементов герметизирующего устройства. Предусмотрена конструкция пакера, при которой связь рабочей камеры гидропривода с затрубным пространством осуществлена выше и ниже герметизирующего устройства в зависимости от давления в подпакерной зоне. 4 з.п. ф-лы. 3 ил.

| SU, авторское свидетельство, 304345, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-20—Публикация

1995-08-11—Подача