Изобретение относится к нефтепромысловому оборудованию, к устройствам для разобщения пластов и изоляции эксплуатационной колонны от воздействия продукта скважины в процессе эксплуатации.

Известен пакер типа ППГ1 [1] содержащий головку для соединения с трубами, на которых осуществляется спуск и подвеска в скважине: корпус со стволом, на котором размещен уплотнительный элемент, взаимодействующий с приводным гидроцилиндром; шариковый узел фиксации уплотнительного элемента в рабочем положении; якорный узел, узел распакеровки, узел управления в виде посыльного клапана и посыльного шара с седлом.

Недостатком известного пакера является низкая надежность, обусловленная большим количеством деталей и взаимодействий между ними. Необходимость обязательной подвески пакера в скважине на колонне насосно-компрессорных труб ограничивает его эксплуатационные возможности, а конструктивное выполнение узла управления в виде сбрасываемого после сжатия уплотнительного элемента на забой седла с шариком не позволяет разместить под пакером забойный отсекатель, что также ограничивает эксплуатационные возможности и способствует засорению забоя скважины.

Известен пакер фирмы "Камко" [2] содержащий переводник для соединения с трубами, на которых осуществляется спуск и подвеска пакера в скважине; корпус с осевым каналом и стволом, на котором установлен уплотнительный элемент, взаимодействующий с приводным гидроцилиндром; храповой узел фиксации уплотнительного элемента в рабочем положении; якорный узел в виде подпружиненных шлипсов, взаимодействующих с подвижным конусом; узел распакеровки в виде подвижной резьбовой муфты, взаимодействующей с упором уплотнительного элемента и корпусом; узел управления в виде седла и посыльного шара; фиксаторы исходного положения в виде срезных штифтов.

Недостатком известного пакера является низкая надежность работы, обусловленная сложностью конструкции, большим количеством деталей и взаимодействий их между собой. Снижению надежности способствует конструкция узла распакеровки, предусматривающая вращение труб, на которых подвешен пакер и который в этот момент должен быть зафиксирован от проворота пластинчатыми пружинами якорного узла, взаимодействующими с обсадной трубой эксплуатационной колонны. Однако длительный срок эксплуатации (до нескольких лет) и связанная с этим возможная потеря упругих свойств пластинчатых пружин, воздействие агрессивных компонентов пластового продукта и возможное разрушение пружин от коррозии, низкий коэффициент трения в контакте пружина-труба в скважине, заполненной нефтью с парафиновыми отложениями, возможное заклинивание подшипников муфты твердыми включениями в виде песка, ила и пр. выпавшими в осадок из пластового продукта, могут привести при вращении труб к провороту пакера и несрабатыванию узла распакеровки, что приведет к дополнительным трудозатратам по извлечению или разрушению пакера путем разбуривания.

Невозможность расфиксации может быть обусловлена и заклиниванием шлипсов в рабочем положении вследствие того, что их возврат в исходное положение осуществляется автономно только пластинчатыми пpужинами, а не принудительно по команде с поверхности.

Известный пакер сложен в эксплуатации, так как его установка, а тем более распакеровка, требует манипуляций с выдерживанием заданных параметров (повышение давления до определенной величины, вращение труб на определенное число витков). Отступление от этих параметров чревато несрабатыванием узлов пакера. Так например, вращение труб на 15 оборотов на поверхности может не обеспечить передачу этого количества оборотов к пакеру по колонне труб длиной 2-3 тыс.м. так как из-за трения о стенки скважины, кривизны последней и значительной длины колонна труб будет подвергаться деформации кручения и закручиваться. Аналогично срез штифтов седла может произойти не при 25 МПа, а раньше.

Известный пакер предусматривает обязательную подвеску на трубах и не может быть установлен в скважине автономно, что огpаничивает его эксплуатационные возможности.

И наконец, надежность работы пакера может быть снижена в связи с тем, что уплотнительный элемент при пакеровке может оказаться в зоне стыка обсадных труб муфтового соединения, где между торцами труб образуется кольцевая канавка. Эластичный материал при сжатии уплотнительного элемента будет заполнять канавку. Впоследствии при перекрытии клапана-отсекателя и восстановлении пластового давления под пакером элемент от давления среды будет сжиматься и перетекать вверх и наоборот при открывании клапана-отсекателя элемент будет восстанавливать свою первоначальную форму. Неоднократное повторение этого цикла приведет к выкусыванию наружной поверхности элемента, заполняющей канавку и, как следствие, к невозможности повторного использования.

Еще более худшие последствия возможны, когда шлипсы якорного узла не обеспечили надежного сцепления пакера с трубой. В этом случае весь пакер будет от усилия давления снизу перемещаться вверх до тех пор, пока шлипсы не обеспечат фиксацию или упругая деформация сжатия колонны труб, на которой подвешен пакер, не будет выбрана полностью и усилие от веса труб уравновесит усилие от давления. Такое перемещение пакера приведет к срезу наружной поверхности уплотнительного элемента, его разрушению и потере герметичности в месте установки пакера.

Использование в конструкции срезаемого и падающего на забой седла с посыльным шаром при многократных срабатываниях в течение срока эксплуатации приводит к засорению забоя скважины и необходимости проведения дополнительных работ по очистке скважины, что повышает затраты от применения известного пакера.

Целью изобретения является повышение надежности, расширение эксплуатационных возможностей и снижение затрат от применения пакера.

Цель достигается благодаря дополнительному снабжению пакера узлом разъединения, обеспечивающим рассоединение пакера с колонной труб, извлекаемой на поверхность, обеспечивается автономность, т. е. возможность установки пакера в эксплуатационной колонне без подвески на трубах, чем расширяются эксплуатационные возможности за счет сокращения количества деталей, их упрощения и уменьшения взаимодействий между ними. Практически установленный в скважине пакер имеет восемь деталей: корпус, ствол, нижнюю опору, уплотнительный элемент, кольцевой поршень, стопоры, фиксаторную втулку и шарики узла фиксации, что в несколько раз меньше по сравнению с прототипом. При этом два уплотнительных кольца, герметизирующие полость расточки кольцевого поршня, необходимы только на время спуска и установки пакера, после чего они не влияют на его работоспособность в течение всего срока эксплуатации независимо от того, сохранят ли они герметичность полости.

Надежность выполнения операции по распакеровке и извлечению пакера также не зависит от этих колец, в то время как в аналоге и прототипе множество уплотнительных колец влияют как на работоспособность во время эксплуатации, так и на надежность операции по распакеровке, страгиванию и извлечению на поверхность.

Тем самым, повышается надежность работы заявляемого пакера.

Цель достигается благодаря тому, что уплотнительный элемент, будучи сжатым в рабочее положение, никогда не установится на месте стыка обсадных труб, что обеспечивается удержанием пакера в эксплуатационной колонне плашками якоря, взаимодействующими с кольцевой канавкой в муфте между торцами обсадных труб. Тем самым предотвращается затекание эластичного материала уплотнительного элемента в канавку между трубами и возможное разрушение уплотнительного элемента в результате выкусывания и вырыва материала, а, следовательно, повышается герметичность разобщения эксплуатационный колонны, надежность работы и долговечность заявляемого пакера; принудительной расфиксации плашек якоря при съеме пакера благодаря их подвижному сцеплению с клиновой поверхностью фиксаторной втулки. Тем самым гарантируется расфиксация стопоров с эксплуатационной колонной и беспрепятственное извлечение пакера на поверхность от натяжения колонны труб, на которой производится извлечение пакера. Причем эта операция требует только давления в колонне труб, отчего перемещается вниз разъединитель и выдвигаются шарики, входящие в зацепление с фиксаторной втулкой, и последующего натяжения колонны труб. На надежность выполнения первой операции не влияют ни уплотнительные кольца, ни другие детали пакера, так как узел разъединения спускается с поверхности.

В то же время в конструкции прототипа необходимы манипуляции по вращению колонны труб на определенное число оборотов, причем пакер в это время должен удерживаться от проворота. Тем самым в процесс распакеровки и расфиксации якорного узла вовлекаются многие детали, работоспособность каждой из которых непосредственно влияет на исход операции. Учитывая, что надежность их за время эксплуатации пакера в скважине значительно понижается, соответственно снижается и общая надежность прототипа.

Цель достигается благодаря конструктивному исполнению, исключающему засорение забоя скважины посторонними предметами в виде выпадающих из пакера посадочных гнезд с посыльными шарами, что сокращает последующие затраты по очистке скважины от посторонних предметов.

Для этого пакер, содержащий корпус с осевым и радиальным каналами, связанный с корпусом ствол, на котором установлен уплотнительный элемент, ограниченный опорой и взаимодействующий с обечайкой, выполненной с проточкой и образующей с корпусом полость, сообщающуюся через радиальный канал корпуса с его осевым каналом, фиксатор уплотнительного элемента в рабочем положении, установленный в корпусе с возможностью размещения в проточке обечайки в рабочем положении уплотнительного элемента, установленные в корпусе подпружиненные якорные плашки и взаимодействующая с ними фиксаторная втулка с конической поверхностью и наружной кольцевой проточкой для размещения в ней фиксаторов в исходном положении пакера, установленный в осевом канале корпуса установочный патрубок с седлом под сбросовый элемент и узел распакеровки, включающий соединенный с колонной труб ступенчатый цилиндр, снабжен узлом разъединения, включающим связанный с колонной труб ниппель с отверстиями, установленными в отверстиях ниппеля ниппельными шарами, установленным в ступенчатом цилиндре с возможностью ограниченного осевого перемещения и связанным с ним в крайнем верхнем положении срезным элементом соединителем, имеющим верхнюю и нижнюю кольцевые проточки на наружной поверхности, седло под сбросовый элемент и верхние и нижние шары, корпус выполнен с внутренней кольцевой проточкой, установочный патрубок выполнен с наружной кольцевой проточкой, связан срезным элементом с ниппелем и установлен с возможностью ограниченного осевого перемещения и совмещения в крайнем нижнем положении его радиальных каналов с радиальными каналами корпуса, ступенчатый цилиндр выполнен с окнами, в которых установлены верхние и нижние шары с возможностью размещения в рабочем положении уплотнительного элемента соответственно в верхней и нижней проточках соединителя, а в крайнем нижнем положении последнего соответственно в проточке корпуса и внутренней проточке фиксаторной втулки, при этом ниппельные шары в исходном положении пакера размещены во внутренней кольцевой проточке корпуса, а в крайнем нижнем положении установочного патрубка в его наружной кольцевой проточке.

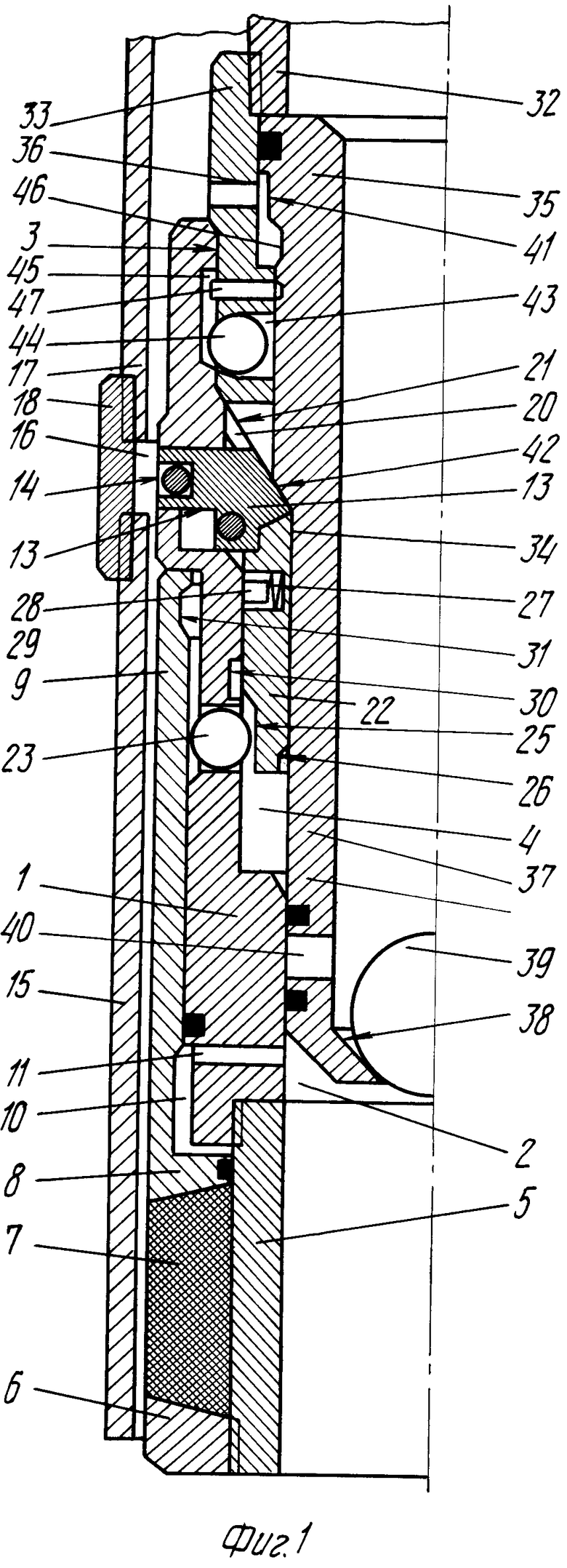

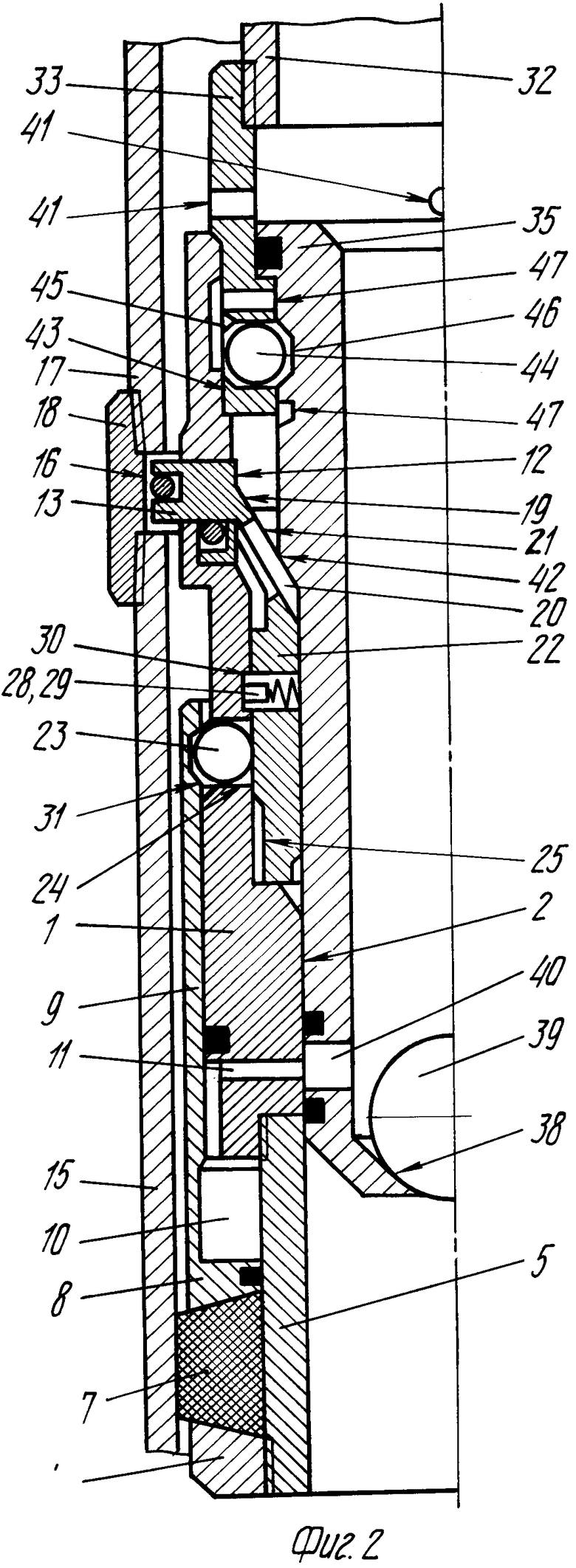

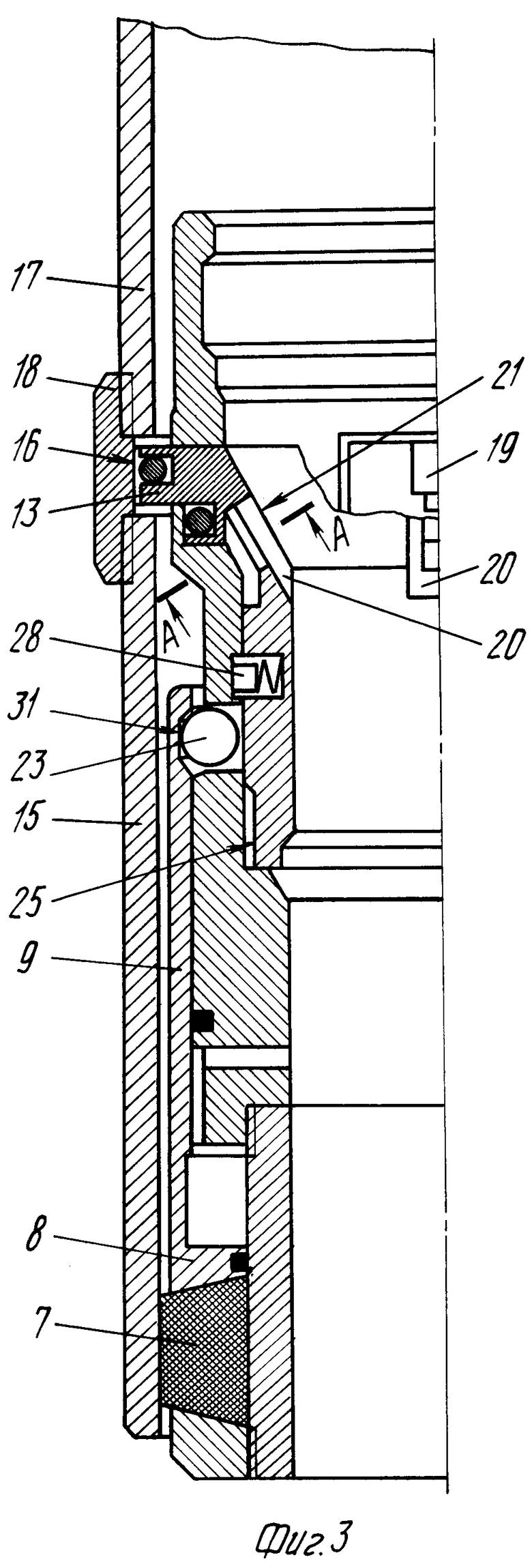

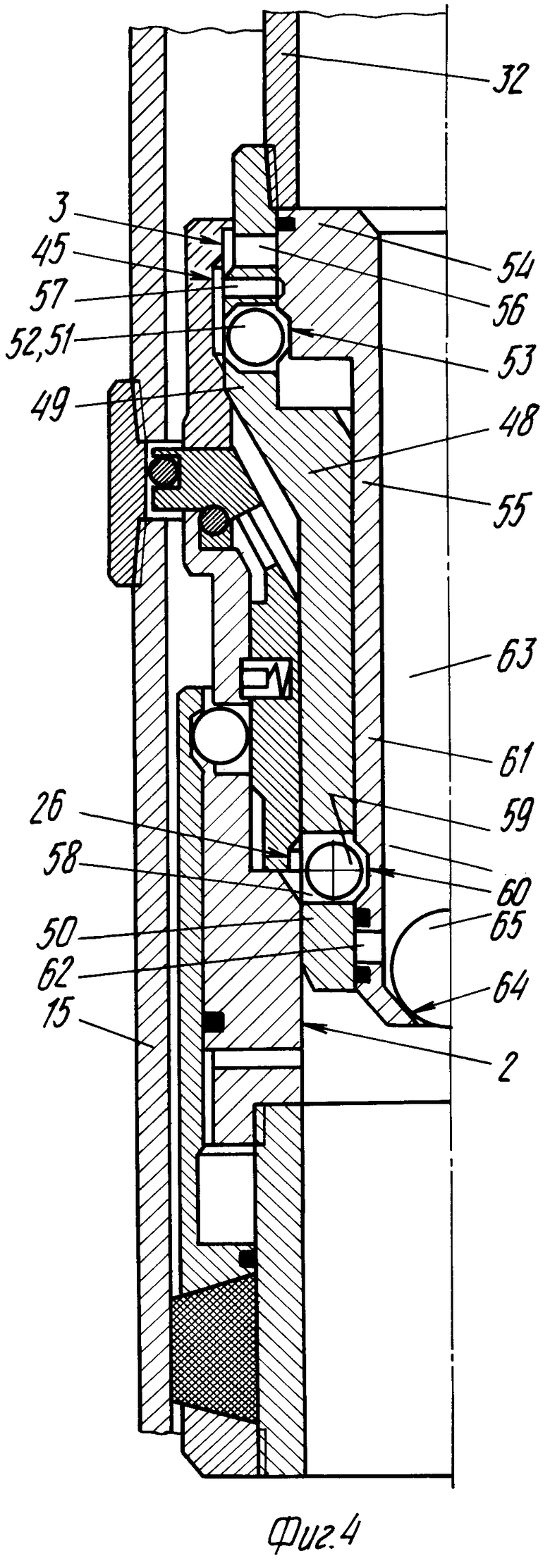

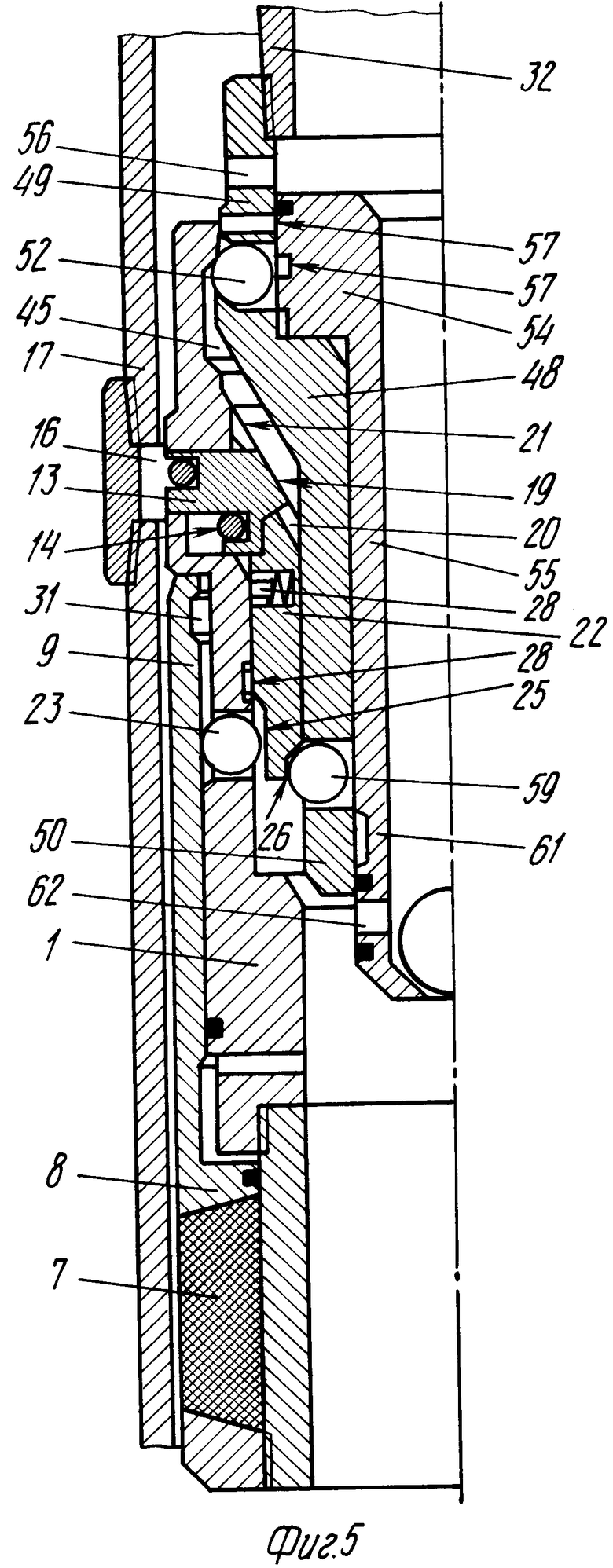

На фиг. 1 изображен пакер, разрез, в исходном положении, после спуска в интервал установки; на фиг.2 то же, в рабочем положении, после пакеровки и фиксации в эксплуатационной колонне; на фиг.3 то же, после рассоединения с колонной труб, поднятой на поверхность; на фиг.4 то же, после спуска колонны труб; на фиг.5 то же, после соединения с колонной труб для подъема на поверхность; на фиг.6 разрез А-А на фиг.3.

Пакер (фиг.1) содержит корпус 1, в котором выполнены осевой канал 2, верхняя расточка 3 и нижняя расточка 4. Снизу с корпусом связан ствол 5, с которым соединена опора 6, ограничивающая уплотнительный элемент 7, с которым взаимодействует подвижно установленный на стволе 5 кольцевой поршень 8 с обечайкой 9, расположенной на корпусе 1. Обечайка 9 образует с корпусом 1 полость 10, которая сообщается с соевым каналом 2 радиальным каналом 11. Между верхней 3 и нижней 4 расточками в стенке корпуса 1 выполнены сквозные пазы 12, равномерно расположенные по окружности, в которых с возможностью радиального перемещения установлены якорные плашки 13, взаимодействующие с пружинами 14, выполненными в виде упруго деформируемых разрезных колец и установленными в канавках плашек 13. В исходном положении при спуске пакера плашки 13 расположены заподлицо с наружной поверхностью корпуса 1, в рабочем положении, при фиксации пакера в эксплуатационной колонне 15, плашки 13 наружной частью выдвигаются в кольцевую канавку 16, образованную между торцами обсадных труб 17 при свинчивании их с муфтой 18.

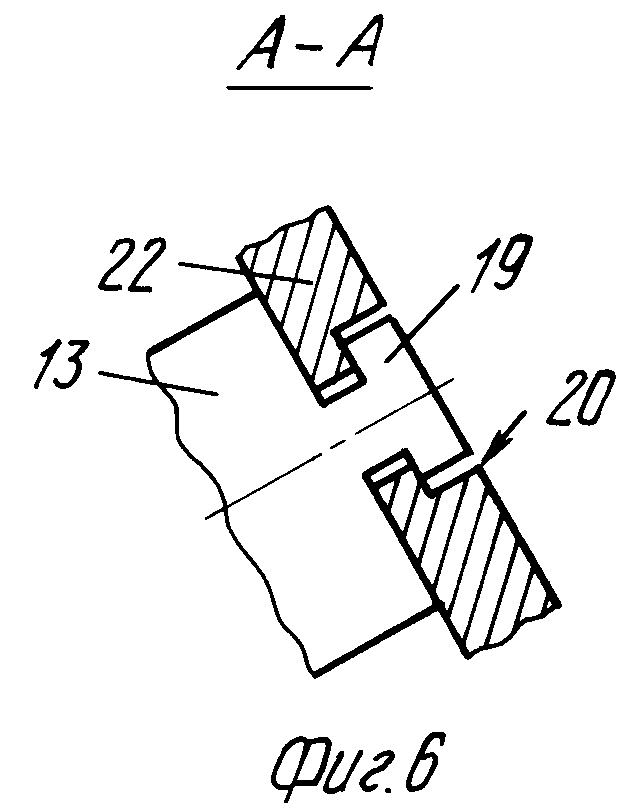

На внутренней части плашек 13 выполнены фигурные выступы 19 (фиг.6), входящие в подвижное зацепление с фигурными пазами 20, выполненными на конической поверхности 21 фиксаторной втулки 22 (фиг.1), установленной с возможностью перемещения в расточке 4 и удерживаемой в исходном положении фиксаторами 23, выполненными в виде шариков, размещенных в сквозных отверстиях 24 корпуса 1 и взаимодействующих с наружной кольцевой проточкой 25, выполненной на фиксаторной втулке 22. На торце втулки 22 внутри выполнена расточка 26, а снаружи в глухих отверстиях 27 установлены штифты 28 с пружинами 29, которые в рабочем положении пакера взаимодействуют с кольцевой канавкой 30, выполненной внутри нижней расточки 4. Фиксаторы 23 в рабочем положении пакера взаимодействуют с проточкой 31, выполненной внутри обечайки 9.

Узел разъединения колонны труб 32, на которой производится спуск и установка пакера в колонне 15, содержит ниппель 33 и установочный патрубок 34, установленный верхней ступенью 35 в расточке 36 ниппеля 33 и нижней ступенью 37 в осевом канале 2 корпуса 1 с возможностью ограниченного осевого перемещения в последнем. В нижней ступени установочного патрубка 34 внутри выполнено седло 38 под сбросовый элемент 39, выполненный в виде шара, и сквозные радиальные каналы 40, сообщающиеся с его полостью. В стенке ниппеля 33 над торцом корпуса 1 выполнены радиальные каналы 41, отделенные от полости установочного патрубка 34 его верхней ступенью 35. Коническим уступом 42 установочный патрубок 34 взаимодействует с конической поверхностью 21 фиксаторной втулки 22. В стенке ниппеля 33 выполнены сквозные отверстия 43, в которых установлены ниппельные шары 44, в исходном положении взаимодействующие с внутренней кольцевой проточкой 45, выполненной в верхней расточке 3 корпуса 1, а в рабочем положении с наружной кольцевой проточкой 46, выполненной на верхней ступени 35 установочного патрубка 34. В исходном положении ниппель 33 и установочный патрубок 34 соединены срезным штифтом 47.

Узел распакеровки (фиг.4) для извлечения пакера из эксплуатационной колонны 15 содержит соединенный с колонной труб 32 ступенчатый цилиндр 48, верхней ступенью 49 располагаемый в верхней расточке 3 корпуса 1, а нижней ступенью 50 в его осевом канале 2. В стенке верхней ступени 49 выполнены окна 51, в которых установлены верхние шары 52, в исходном положении взаимодействующие с верхней кольцевой проточкой 53, выполненной на верхней ступени 54 соединителя 55, установленного с возможностью перемещения в ступенчатом цилиндре 48. В стенке верхней ступени 49 цилиндра 48 выполнены сквозные отверстия 56, перекрываемые в исходном положении верхней ступенью 54 соединителя 55, который в исходном положении связан срезными штифтами 57 со ступенчатым цилиндром 48. В стенке нижней ступени 50 цилиндра 48 выполнены окна 58, в которых установлены нижние шары 59, в исходном положении взаимодействующие с нижней кольцевой проточкой 60, выполненной на нижней ступени 61 соединителя 55, в стенке которой выполнены радиальные каналы 62, сообщающиеся с полостью 63 соединителя 55 и перекрытые в исходном положении нижней ступенью 50 ступенчатого цилиндра 48. Под отверстиями в соединителе 55 выполнено седло 64 для сбросового элемента 65, выполненного в виде посыльного шара.

Пакер работает следующим образом.

В исходном положении (фиг. 1), без сбросового элемента 39, на колонне труб 32 пакер спускают в эксплуатационную колонну 15. Заполнение труб 32 жидкостью из скважины производится через канал ствола 5, осевой канал 2, отверстие в седле 38, полость установочного патрубка 34. После спуска в заданный интервал в колонну труб 32 с поверхности спускают сбросовый элемент 39, который садится на седло 38, перекрывая сообщение полости труб 32 с полостью колонны 15, и включают насос для нагнетания с поверхности жидкости в колонну труб 32. Усилие от давления жидкости передается на установочный патрубок 34, который при некоторой величине давления смещается вниз, срезая штифты 47 и воздействуя коническим уступом 42 на коническую поверхность 21 фиксаторной втулки 22 (фиг.2).

Последняя при перемещении вниз взаимодействует фигурными пазами 20 на конической поверхности 21 с фигурными выступами 19 якорных плашек 13, выдвигая их в радиальном направлении из сквозных пазов 12 корпуса 1. Переместившись на величину зазора между корпусом 1 и обсадной трубой 17, плашки 13 упираются в ее стенку, ограничивая дальнейшее перемещение фиксаторной втулки 22 и установочного патрубка 34 вниз, что фиксируется на поверхности повышением давления жидкости по манометру в нагнетательной линии от насоса.

В этом положении прекращают нагнетание жидкости и колонну труб 32 под давлением медленно перемещают вверх или вниз до западания наружной части плашек 13 в канавку 16, образованную в муфте 18 между торцами труб 17. Момент входа плашек 13 в канавку 16 будет регистрироваться на поверхности некоторым уменьшением давления за счет дальнейшего перемещения установочного патрубка 34 и фиксаторной втулки 22 вниз и изменением показаний индикатора нагрузки колонны труб 32, после чего перемещение последней прекращают.

При дальнейшем нагнетании жидкости с поверхности установочный патрубок 34 вместе с фиксаторной втулкой 22 будет перемещаться далее вниз, продолжая выдвижение якорных плашек 13 в канавку 16, благодаря чему будет осуществлена предварительная фиксация (якорение) пакера в эксплуатационной колонне 15. Перемещение перечисленных элементов будет продолжаться до их остановки в момент контакта уступа наружной кольцевой проточки 25 фиксаторной втулки 22 с шариками (фиксаторами) 23. В этом положении радиальные каналы 40 установочного патрубка 34 совместятся с радиальными каналами 11 корпуса 1 и гидравлически сообщат полость установочного патрубка 34 с полостью 10, вследствие чего нагнетаемая с поверхности в колонну труб 32 жидкость под давлением будет поступать в полость 10. Усилием от этого давления поршень 8 с обечайкой 9 будут смещаться вниз, сжимая уплотнительный элемент 7, который, расширяясь и взаимодействуя со стенкой трубы 17, герметично разобщит эксплуатационную колонну 15, благодаря чему будет осуществлена и пакеровка, т.е. полное срабатывание пакера в обсадной колонне 15.

В конце хода поршня 8 с обечайкой 9 вниз проточка 31 установится против сквозных отверстий 24 и фиксаторы 23, воспринимающие усилие от продолжающегося воздействия фиксаторной втулки 22, западают в проточку 31 обечайки 9, одновременно выходя из проточки 25 и обеспечивая возможность дальнейшего перемещения фиксаторной втулки 22 и установочного патрубка 34 вниз. При этом фиксаторная втулка 22 будет своей наружной поверхностью удерживать фиксаторы 23 в проточке 31, в результате чего обечайка 9 с поршнем 8 неподвижно фиксируются относительно корпуса 1 и удерживают элемент 7 в сжатом состоянии. Одновременно с перемещением фиксаторной втулки 22 вниз будет осуществляться дальнейшее выдвижение якорных плашек 13 в радиальном направлении в канавку 16, благодаря чему будет осуществлена окончательная фиксация (якорение) пакера в эксплуатационной колонне 15.

В конце хода втулки 22 вниз штифты 28, поджимаемые пружинами 29, западают в кольцевую канавку 30, фиксируя втулку 22 относительно корпуса 1. При этом наружная кольцевая проточка 46 на верхней ступени 35 установочного патрубка 34 устанавливается против отверстий 43 и ниппельные шары 44 получают возможность выхода из внутренней кольцевой проточки 45 корпуса 1, обеспечивая рассоединение ниппеля 33 с корпусом 1. В конце хода установочного патрубка 34 вниз его верхняя ступень 35 открывает отверстия 41, которые сообщают полость труб 32 с полостью колонны 15 над пакером. На поверхности момент окончания пакеровки и рассоединения ниппеля 33 с корпусом 1 будет регистрироваться падением давления и восстановлением циркуляции жидкости из скважины, после чего колонну труб 32 с ниппелем 33 и установочным патрубком 34 извлекают на поверхность, оставляя в скважине автономно установленный пакер (фиг. 3). Излив жидкости из труб 32 при этом осуществляется через отверстия 41 и радиальные каналы 40.

Благодаря фиксации пакера в колонне 15 плашками 13, взаимодействующими с канавкой 16, образованной в муфте 18 между торцами труб 17, исключается возможность установки уплотнительного элемента 7 при пакеровке в зоне муфтового соединения труб 17. Тем самым предотвращается возможность затекания эластичного материала уплотнительного элемента 7 в канавку 16 и гарантируется его взаимодействие только с гладкой стенкой трубы 17, чем обеспечивается сохранность, долговечность и надежность работы элемента 7.

Благодаря фиксации втулки 22 штифтами 28 исключается возможность ее самопроизвольного смещения вверх или страгивания потоком добываемого флюида, приборами, спускаемыми в подпакерную зону колонны 15 на кабеле или трубах, или другим оборудованием. Тем самым предотвращается возможность выхода плашек 13 из канавки 16 при взаимодействии выступов 19 с пазами 20, выполненными на конической поверхности 21, т.е. исключается возможность расфиксации (разъякоривания) пакера. Одновременно с этим исключается возможность расфиксации обечайки 9 с фиксаторами 23, взаимодействующими с проточкой 31, так как фиксаторы 23 не могут запасть в проточку 25 при неподвижной втулке 22. Тем самым обеспечивается надежное удержание поршнем 8 элемента 7 в сжатом состоянии, предотвращается распакеровка и потеря герметичности в интервале разобщения колонны 15. В совокупности это способствует повышению надежности работы пакера.

При необходимости извлечения пакера на поверхность в колонну 15 на трубах 32 спускают узел распакеровки (фиг.4), включающий ступенчатый цилиндр 48, соединенный с колонной труб 32 и установленный в нем соединитель 55. При спуске нижняя ступень 50 цилиндра 48 входит в осевой канал 2, а верхняя ступень 49 в верхнюю расточку 3 корпуса 1. При этом нижние шары 59 устанавливаются против расточки 26 фиксаторной втулки 22, а верхние шары 52 против внутренней кольцевой проточки 45 канавки корпуса 1. В колонну труб 32 спускают сбросовый элемент 65 в виде шара и включают насос для нагнетания жидкости в трубы 32. При посадке шара (элемента 65) на седло 64 усилием от повышения давления соединитель 55 перемещается вниз, срезая штифт 57 (фиг.5) и выталкивая нижние шары 59 в проточку 26, а верхние шары 52 в проточку 45. В конце хода соединителя 55 вниз открываются отверстия 56 и радиальные каналы 62, давление в трубах 32 падает и восстанавливается циркуляция, что регистриpуется на поверхности и служит информацией о срабатывании узла распакеровки.

При этом ступенчатый цилиндр 48 будет связан с корпусом 1 верхними шарами 52, а с фиксаторной втулкой 22 нижними шарами 59, после чего колонну труб 32 со ступенчатым цилиндром 48 поднимают. При этом шары 52 перемещаются вверх по ширине внутренней кольцевой проточки 45, обеспечивая беспрепятственное перемещение ступенчатого цилиндра 48 и связанной с ним через шары 59 фиксаторной втулки 22 вверх в начале движения которой срезаются штифты 28. При дальнейшем ее перемещении фигурные пазы 20 втулки 22, взаимодействуя с фигурными выступами 19 плашек 13, принудительно перемещают последние из канавки 16 внутрь корпуса 1, чему способствуют и пружины 14, выполненные в виде упруго деформируемых разрезных колец. Тем самым обеспечивается расфиксация (разъякоривание) пакера в колонне 15. В конце хода фиксаторной втулки 22 вверх проточка 25 устанавливается напротив фиксаторов 23, которые западают в нее, выходя из проточки 31 и обеспечивая расфиксацию обечайки 9.

Уплотнительный элемент 7, упруго расширяясь, перемещает поршень 8 с обечайкой 9 вверх и уменьшает свой диаметр до первоначального, чем достигается распакеровка, после чего колонну труб 32 с пакером, удерживаемым благодаря взаимодействию шаров 52 с внутренней кольцевой проточкой 45 корпуса 1, поднимают на поверхность.

Применение заявляемого пакера позволяет повысить надежность работы как при установке, так и при эксплуатации и распакеровке, обеспечивая возможность эксплуатации как при автономной установке в колонне, так и подвешенным на трубах, исключая попадание на забой скважины деталей пакера в виде седел и шаров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ ОТСЕКАТЕЛЬ | 1992 |

|

RU2049226C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР, УСТАНАВЛИВАЕМЫЙ НАТЯЖЕНИЕМ, С РЕЗЕРВНЫМИ СИСТЕМАМИ ИЗВЛЕЧЕНИЯ | 2011 |

|

RU2471960C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЬНОЙ ЗАКАЧКИ ЖИДКОСТИ В ДВА ПЛАСТА | 2015 |

|

RU2601689C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1998 |

|

RU2160356C2 |

| КЛАПАННОЕ УСТРОЙСТВО ДЛЯ ПОСАДКИ ПАКЕРА | 1995 |

|

RU2104390C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ, УЗЕЛ УПЛОТНИТЕЛЕЙ И УЗЕЛ СТОПОРНЫХ ПЛАШЕК | 1995 |

|

RU2088745C1 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ ПОТАЙНОЙ КОЛОННЫ | 2003 |

|

RU2265118C2 |

| РАЗЪЕДИНИТЕЛЬ | 2011 |

|

RU2482257C1 |

Изобретение относится к нефтепромысловому оборудованию, к устройствам для разобщения пластов. Цель повышение надежности, расширение эксплуатационных возможностей. Пакер снабжен узлом разъединения, включающим связанный с колонной труб ниппель с отверстиями, установленными в отверстиях ниппеля ниппельными шарами, установленным в ступенчатом цилиндре с возможностью ограниченного осевого перемещения и связанным с ним в крайнем верхнем положении срезном элементом соединителем, имеющим верхнюю и нижнюю кольцевые проточки на наружной поверхности, седло под сбросовый элемент и верхние и нижние шары, корпус выполнен с внутренней кольцевой проточкой, установочный патрубок выполнен с наружной кольцевой проточкой, связан срезным элементом с ниппелем и установлен с возможностью ограниченного осевого перемещения и совмещения в крайнем нижнем положении его радиальных каналов с радиальными каналами корпуса, ступенчатый цилиндр выполнен с окнами, в которых установлены верхние и нижние шары с возможностью размещения в рабочем положении уплотнительного элемента соответственно в верхней и нижней проточках соединителя, а в крайнем нижнем положении последнего соответственно в проточке корпуса и внутренней проточке фиксаторной втулки, при этом ниппельные шары в исходном положении пакера размещены во внутренней кольцевой проточке корпуса, а в крайнем нижнем положении установочного патрубка в его наружной кольцевой проточке. 6 ил.

ПАКЕР, содержащий корпус с осевым и радиальным каналами, связанный с корпусом ствол, на котором установлен уплотнительный элемент, ограниченный опорой и взаимодействующий с обечайкой, выполненной с проточкой и образующей с корпусом полость, сообщающуюся через радиальный канал корпуса с его осевым каналом, фиксатор уплотнительного элемента в рабочем положении, установленный в корпусе с возможностью размещения в проточке обечайки в рабочем положении уплотнительного элемента, установленные в корпусе подпружиненные якорные плашки и взаимодействующая с ними фиксаторная втулка с конической поверхностью и наружной проточкой для размещения в ней фиксаторов в исходном положении пакера, установленный в осевом канале корпуса установочный патрубок с седлом под сбросовый элемент и узел распакеровки, включающий соединенный с колонной труб ступенчатый цилиндр, отличающийся тем, что он снабжен узлом разъединения, включающим связанный с колонной труб ниппель с отверстиями, установленными в отверстиях ниппеля ниппельными шарами, установленным в ступенчатом цилиндре с возможностью ограниченного осевого перемещения и связанным с ним в крайнем верхнем положении срезным элементом соединителем, имеющим верхнюю и нижнюю кольцевые проточки на наружной поверхности, седло под сбросовый элемент и верхние и нижние шары, корпус выполнен с внутренней кольцевой проточкой, установочный патрубок выполнен с наружной кольцевой проточкой, связан срезным элементом с ниппелем и установлен с возможностью ограниченного осевого перемещения и совмещения в крайнем нижнем положении его радиальных каналов с радиальными каналами корпуса, ступенчатый цилиндр выполнен с окнами, в которых установлены верхние и нижние шары с возможностью размещения в рабочем положении уплотнительного элемента соответственно в верхней и нижней проточках соединителя, а в крайнем нижнем положении последнего соответственно в проточке корпуса и внутренней проточке фиксаторной втулки, при этом ниппельные шары в исходном положении пакера размещены во внутренней кольцевой проточке корпуса, а в крайнем нижнем положении установочного патрубка в его наружной кольцевой проточке.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Асфандияров Х.А | |||

| и др | |||

| Нефтегазопроявления и открытые фонтаны при эксплуатации скважин | |||

| М.: Недра, 1978, с.28-30, рис.9. | |||

Авторы

Даты

1995-11-27—Публикация

1992-12-08—Подача