Изобретение относится к нефтегазодобывающей промышленности, а именно к области бурения и ремонта нефтяных скважин для создания перфорационных каналов в обсадной колонне.

Известно устройство для перфорации ствола скважины [1], включающее трубчатый корпус с размещенным в нем режущим инструментом с формообразующей поверхностью, приводимых в действие клином. При этом режущий элемент выполнен в виде накатных роликов с дополнительной поверхностью, сопряженной у основания с формирующей частью накатного ролика.

Недостаток этого устройства в том, что оно: во-первых, сложно по конструкции; во-вторых, его нельзя применять в обсадных: колоннах малого диаметра, так как, в силу своих конструктивных особенностей, при изготовлении его в уменьшенном виде, длина выхода резцов меньше толщины перфорируемой трубы, кроме того, оно не развивает усилий достаточных для прорезки перфорационных каналов.

Более близким по технической сущности является "Устройство для создания перфорационных щелевых каналов" [2], содержащее трубчатый и опорный корпуса, клиновой толкатель с резцедержателями и рабочими резцами, рабочий поршень с возвратной пружиной.

Недостаток этого устройства в том, что при перфорировании частично заполненных жидкостью обсадных колонн (это нужно для создания разности затрубного и внутритрубного давлений в обсадной колонне) устройство становится неуправляемым, то есть оно выдвигает резцы, а вобрать их во внутрь не может, что вызывает аварийную ситуацию. Кроме того, для образования щелей в стенке обсадной колонны устройство требует наличия возвратно-поступательного движения резца, что усложняет технологию перфорации и эксплуатации устройства, а создание перфорационных каналов в виде продольных щелей механически ослабляет колонну, что может привести к аварийным ситуациям.

Задачей изобретения является создание устройства для перфорации обсадных колонн высокой надежности, малого диаметра и простой конструкции, в режиме депрессии на продуктивный пласт.

Поставленная задача решается описываемым устройством для перфорации ствола скважины, включающим трубчатый и опорный корпуса, клиновой толкатель с резцедержателями и рабочими резцами, рабочий поршень с возвратной пружиной. Новым является то, что оно снабжено пусковым золотниковым поршнем с дополнительной возвратной пружиной, размещенным с возможностью возвратно-поступательного перемещения на трубчатом корпусе, и кожухом, жестко соединяющим указанный пусковой золотниковый поршень с опорным корпусом, клиновой толкатель жестко соединен с рабочим поршнем, а опорный корпус выполнен с возможностью взаимодействия с резцедержателями.

Анализ патентной и научно технической литературы не выявил технических решений с подобной совокупностью существенных признаков, что позволяет сделать вывод о соответствии критериям "новизна" и "существенные отличия" предлагаемого решения.

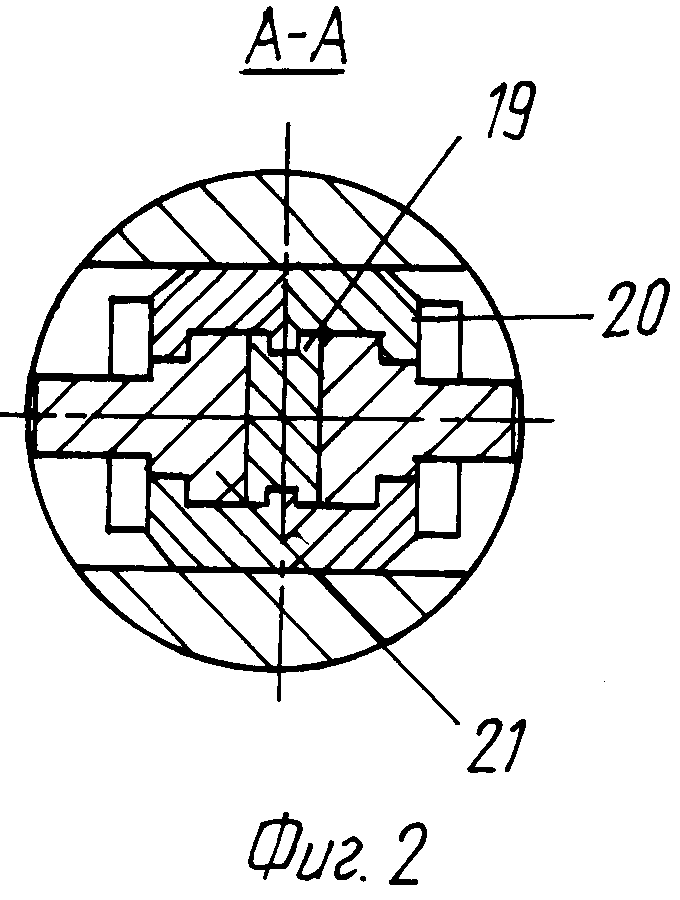

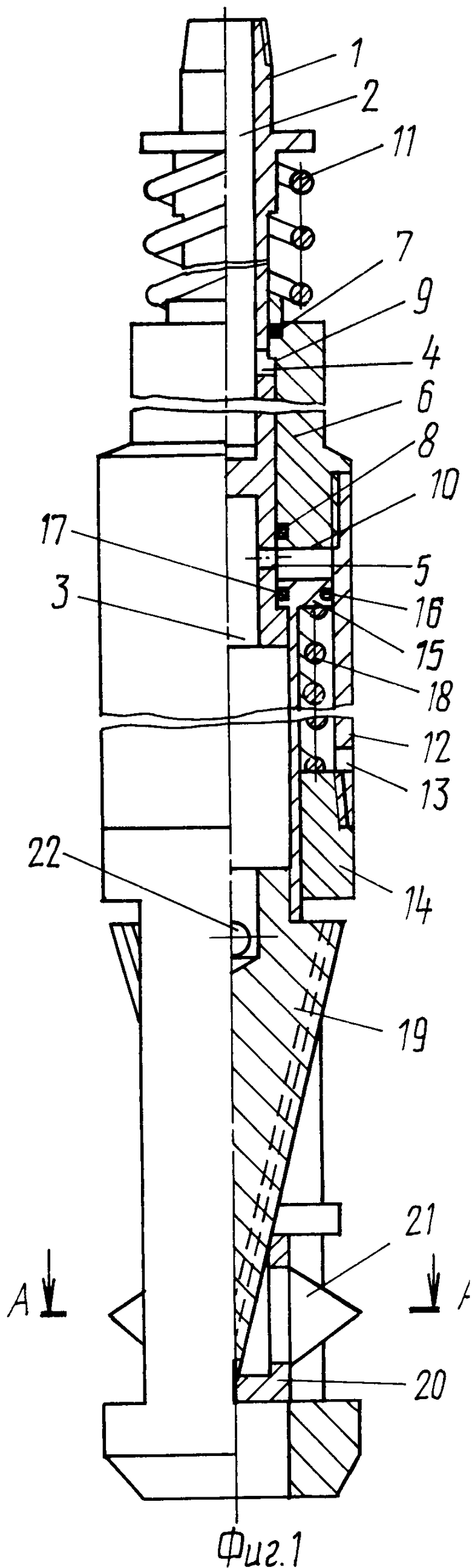

На фиг. 1 схематично представлено предлагаемое устройство в исходном положении; на фиг. 2 - разрез устройства по А-А.

Устройство содержит трубчатый корпус 1 с внутренней перегородкой, делящей его внутреннюю полость на две полости 2 и 3 с переточными каналами 4 и 5. На наружной поверхности корпуса 1 размещен пусковой золотниковый поршень 6, с уплотнениями 7 и 8, двумя рабочими поверхностями 9 и 10. Между пусковым золотниковым поршнем 6 и трубчатым корпусом 1 размещена дополнительная возвратная пружина 11. Пусковой золотниковый поршень 6 жестко (на резьбе) соединен с кожухом 12 в теле которого выполнен разгрузочный канал 13. Кожух 12 в свою очередь жестко (на резьбе) соединен с опорным корпусом 14. Внутри кожуха 12, между ним и трубчатым корпусом 1 размещен рабочий поршень 15 с уплотнениями 16 и 17 и возвратной пружиной 18. На трубчатом корпусе 1 и рабочем поршне 15 выполнены ответные удерживающие технологические буртики (на фиг. не пронумерованы). Рабочий поршень 15 жестко (на резьбе) соединен с клиновым толкателем 19, в пазах которого соединением "ласточкин хвост" закреплены резцедержатели 20 с рабочими резцами 21. В верхней своей части клиновый толкатель 19 снабжен переточным каналом 22. Опорный корпус 14 выполнен с возможностью взаимодействия с резцедержателями 20.

При работе устройство соединяют с колонной насосно-компрессорных труб (НКТ) и спускают в скважину (на черт. не показаны).

Устройство работает следующим образом.

После спуска устройства в скважину на заданную глубину из скважины удаляют находящуюся там жидкость (компрессором, свабированием или другим известным приемом), затем в колонну НКТ начинают закачивать жидкость, которая через переточной канал 4 начинает воздействовать на рабочую поверхность 9 пускового золотникового поршня 6. Последний под этим воздействием начинает перемещаться вверх (см. по фиг. 1), преодолевая сопротивление дополнительной возвратной пружины 11. Вместе с поршнем 6 поднимаются жестко соединенные с ним кожух 12, опорный корпус 14 и, под воздействием возвратной пружины, поршень 15 с клиновым толкателем 19. По достижении рабочей поверхностью 10 переточного канала 5 давление жидкости передается на рабочую поверхность поршня 15, в результате поршни 6 и 15 начинают раздвигаться, причем в основном движется поршень 15, а поршень 6 остается на месте. Движение поршня 15 вызывает перемещение жестко связанного с ним клинового толкателя 19, который, в свою очередь, раздвигает резцедержатели 20, от осевого перемещения их удерживает дно опорного корпуса 14. Резцы 21 при этом прокалывают обсадную колонну. После прокола обсадной колонны перепад затрубного и внутритрубного давлений (более 100 атм. и более в зависимости от толщины разобщающего цементного кольца между водоносным и нефтеносным пластами) в обсадной колонне падает скачком, это вызывает гидравлический удар, проталкивающий пластовую жидкость внутрь обсадной колонны и одновременно прочищающий образовавшийся канал и призабойную зону пласта. По достижении рабочей поверхности поршня 15 переточного канала 5 давление жидкости сбрасывается через полость 3 и переточный канал 22 в закорпусное пространство и устройство переходит в исходное состояние, то есть готово к повторной работе.

При необходимости, приподняв устройство на заданную высоту, процесс перфорации повторяют.

Применение устройства позволит проводить перфорацию обсадных колонн при сниженном давлении в затрубном пространстве (так как его работоспособность не зависит от внешнего давления), а это, в свою очередь, будет вызывать приток жидкости внутрь обсадной колонны сразу после перфорации, промывая полученные перфорацией каналы и исключая дополнительные операции по вызыванию притока жидкости (нефти) в скважину.

Технико-экономические преимущества устройства. Появились возможности перфорировать эксплуатационные колонны малого диаметра, что особенно важно в скважинах с горизонтальным забоем. Применение устройства снижает материальные затраты, время на перфорацию, продолжительность освоения скважины, повышает продуктивность за счет очистки призабойной зоны в результате создания глубокой депрессии на пласт в процессе перфорации, сохраняет крепь скважины за счет создания щадящего режима вскрытия (создания отверстий без взрывных волн), что, в свою очередь, предотвращает преждевременное обводнение скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 1995 |

|

RU2098607C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2009 |

|

RU2395671C1 |

| ПЕРФОРАТОР ДЛЯ РАБОТЫ В СКВАЖИНАХ С НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ И/ИЛИ В РЕЖИМЕ ДЕПРЕССИИ | 2009 |

|

RU2407882C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ | 1994 |

|

RU2070279C1 |

| ПОСАДОЧНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2110667C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 1997 |

|

RU2137914C1 |

| ПЕРФОРАТОР ДЛЯ СКВАЖИНЫ | 2007 |

|

RU2348796C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 1998 |

|

RU2137913C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СТВОЛА СКВАЖИНЫ С НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2006 |

|

RU2315176C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СТВОЛА СКВАЖИНЫ С НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2006 |

|

RU2312977C1 |

Использование: в нефтегазодобывающей промышленности, а именно, в области бурения и ремонта нефтяных скважин для создания перфорационных каналов в обсадной колонне. Обеспечивает повышение надежности устройства, уменьшение его диаметра и упрощение конструкции, предназначенной для условий депрессии на продуктивный пласт. Сущность изобретения: устройство имеет трубчатый и опорный корпуса, клиновой толкатель с резцедержателями и рабочими резцами, рабочий поршень с возвратной пружиной. Кроме того, устройство имеет пусковой золотниковый поршень с дополнительной возвратной пружиной. Поршень размещен, с возможностью возвратно-поступательного перемещения, на трубчатом корпусе. Имеется кожух. Он соединяет пусковой золотниковый поршень с опорным корпусом. Клиновой толкатель жестко соединен с рабочим поршнем. Опорный корпус выполнен с возможностью взаимодействия с резцедержателями. 2 ил.

Устройство для перфорации ствола скважины, включающее трубчатый и опорный корпуса, клиновой толкатель с резцедержателями и рабочими резцами, рабочий поршень с возвратной пружиной, отличающееся тем, что оно снабжено пусковым золотниковым поршнем с дополнительной возвратной пружиной, размещенным с возможностью возвратно-поступательного перемещения на трубчатом корпусе, и кожухом, жестко соединяющим указанный пусковой золотниковый поршень с опорным корпусом, клиновой толкатель жестко соединен с рабочим поршнем, а опорный корпус выполнен с возможностью взаимодействия с резцедержателями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 883351, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1776772, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-20—Публикация

1996-05-14—Подача