Изобретение относится к нефтегазодобывающей промышленности, а именно к области бурения и ремонта нефтяных и газовых скважин, для создания перфорационных каналов в обсадной колонне.

Известно "Устройство для создания перфорационных каналов" (см. ав. св. N 1776772, МКИ 5 E 21 B 43/114, БИ N 43, 1992 г.), содержащее корпус с продольными каналами и наклонными пазами, цилиндр с кольцевым поршнем и режущий инструмент в виде резцов с продольными каналами для создания гидравлической связи с каналом корпуса в крайнем верхнем положении резца.

Недостаток этого устройства в том, что для образования щелей в стенке обсадной колонны оно требует наличия возвратно-поступательного движения резца, что усложняет технологию перфорации и эксплуатацию устройства, кроме того, создание перфорационных каналов в виде продольных щелей механически ослабляет колонну, что может привести к аварийным ситуациям.

Более близким по технической сущности является "Устройство для создания перфорационных каналов в обсадной колонне" (см. пат. Российской Федерации N 2070279, МКИ 6 E 21 B 43/114, от 08. 09. 94 г.), включающее трубчатый корпус с размещенным на нем, с возможностью возвратно-поступательного перемещения, корпусом гидроцилиндра, поршень гидроцилиндра, соединенный с клиновым толкателем, резцедержатель с перфорационными резцами, клиновой толкатель и возвратную пружину.

Недостаток этого устройства в том, что оно: во-первых, сложно по конструкции; во-вторых, его нельзя применять в обсадных колоннах малого диаметра, так как, в силу своих конструктивных особенностей, при изготовлении его в уменьшенном виде длина выхода резцов меньше толщины перфорируемой трубы и цементного камня за колонной, кроме того, оно не развивает усилий, достаточных для прорезки перфорационных каналов.

Задачей изобретения является создание устройства для перфорации обсадных колонн малого диаметра с большим вылетом резцов и упрощение его конструкции.

Поставленная задача решается описываемым устройством для создания перфорационных каналов в обсадной колонне скважины, включающим трубчатый корпус с размещенным на нем, с возможностью возвратно-поступательного перемещения, корпусом гидроцилиндра, поршень гидроцилиндра, соединенный с клиновым толкателем, резцедержатели с перфорационными резцами, клиновой толкатель и возвратную пружину, новым является то, что клиновый толкатель выполнен в виде двух прямоугольных треугольников, встречно сложенных боковыми поверхностями по меньшему катету, а каждый резцедержатель выполнен с возможностью скольжения в радиальном направлении друг относительно друга и непосредственного взаимодействия с наклонной поверхностью клинового толкателя, при этом трубчатый корпус соединен с поршнем с возможностью поступательного перемещения последнего для прорезания в колонне и продуктивном коллекторе перфорационных отверстий и возвратного перемещения поршня для возврата устройства в исходное состояние.

Анализ патентной и научно-технической литературы не выявил технических решений с подобной совокупностью существенных признаков, что позволяет сделать вывод о соответствии критериям "новизна" и "технический уровень" предлагаемого решения.

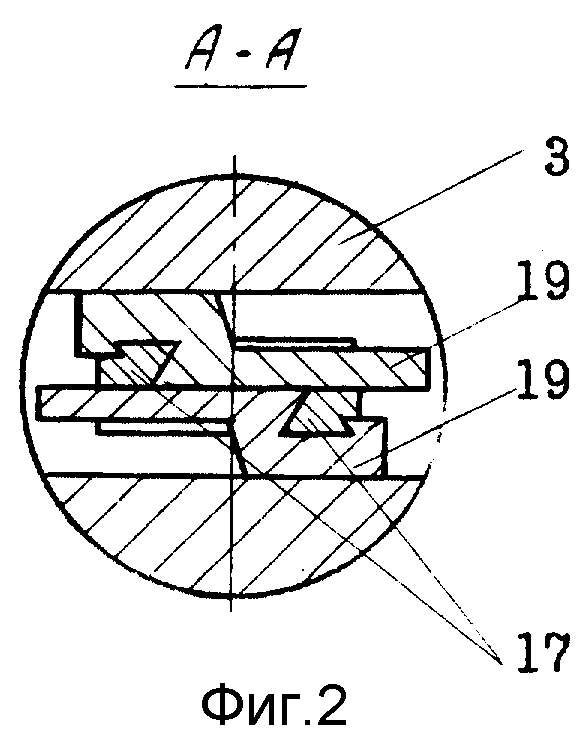

На фиг. N 1 схематично представлено предлагаемое устройство в исходном положении;

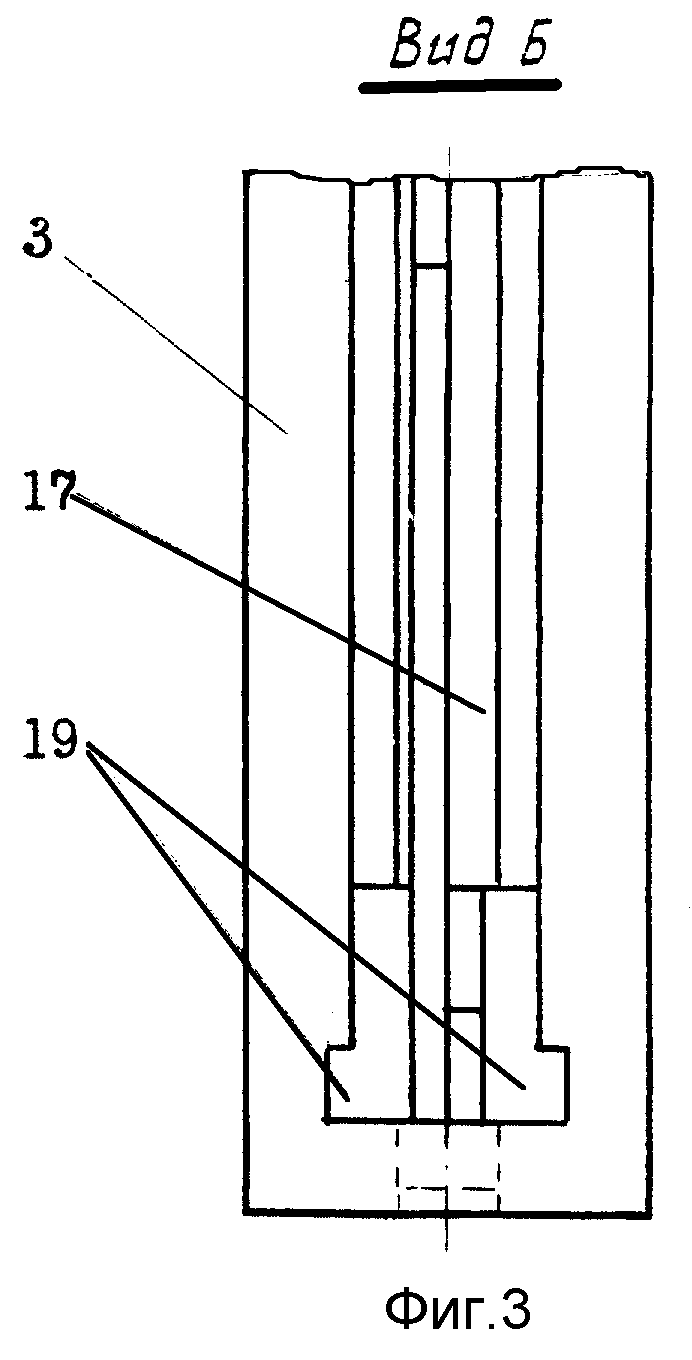

на фиг. N 2 разрез устройства по А-А;

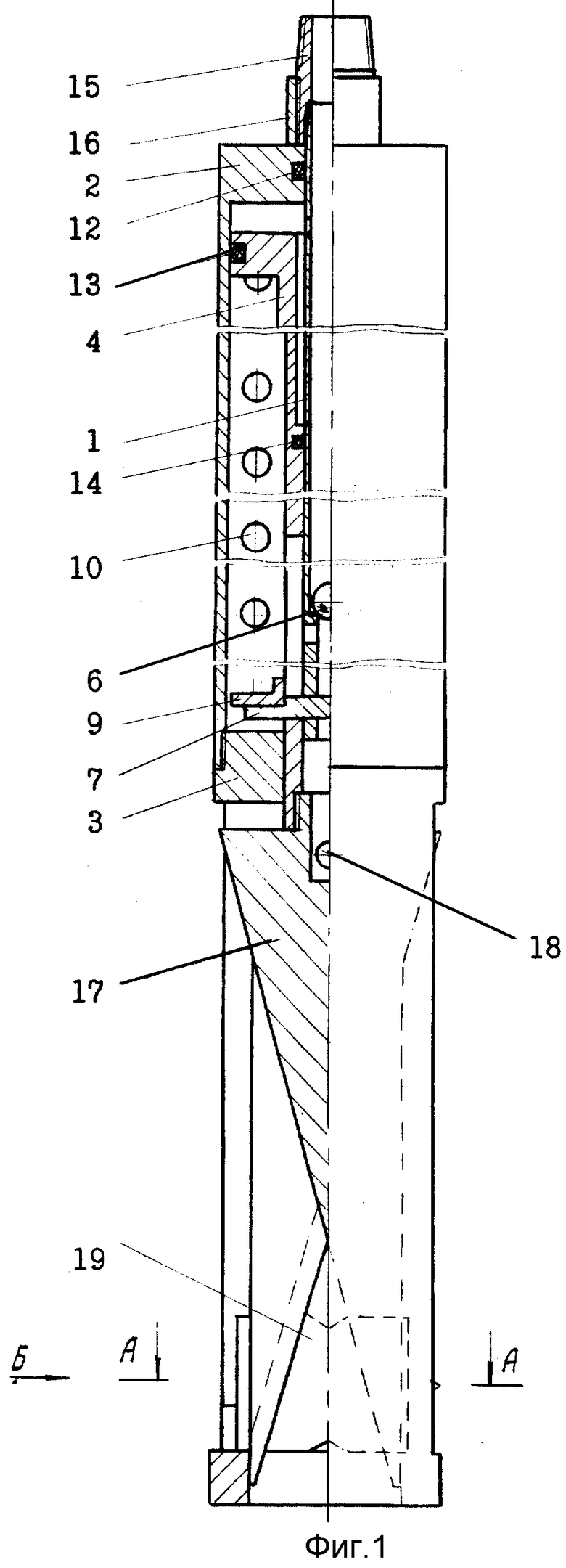

на фиг. N 3 вид Б устройства.

Устройство содержит трубчатый корпус 1 с размещенным на нем, с возможностью возвратно-поступательного перемещения, корпусом гидроцилиндра 2 и составным хвостовиком 3. Внутри корпуса 2 гидроцилиндра размещен поршень гидроцилиндра 4. Внутри трубчатого корпуса 1 размещено седло 5 и соответствующий ему шариковый клапан 6, в концевой части трубчатого корпуса 1 выполнено отверстие, в котором размещен палец 7, проходящий через щелевую прорезь 8 поршня гидроцилиндра 4. Палец 7 поддерживает кольцевой упор 9, служащий упором для возвратной пружины 10, упирающейся другим концом в поршень гидроцилиндра 4. В трубчатом корпусе 1 выполнено сливное окно 11, размещенное в исходном состоянии напротив полости гидроцилиндра, образованной внутренним торцом корпуса гидроцилиндра 2, поршнем гидроцилиндра 4 и наружной поверхностью трубчатого корпуса 1. Все необходимые для работы подвижные соединения снабжены уплотнениями 12, 13 и 14. Трубчатый корпус 1 ввернут в переходник 15 для соединения с колонной насосно-компрессорных труб (на черт. не показаны) с размещенной на нем опорной гайкой 16, служащей упором для корпуса гидроцилиндра 2. Внутри составного хвостовика 3 размещен клиновый толкатель 17, выполненный в виде двух прямоугольных треугольников, встречно сложенных боковыми поверхностями по меньшему катету, соединенный с поршнем гидроцилиндра 4, в пределах этого соединения в клине выполнено переточное отверстие 18. На наклонных поверхностях клинового толкателя 17 выполнены фиксирующие направляющие типа "ласточкин хвост", на них установлены резцедержатели 19 с резцами, причем резцедержатели 19 выполнены с возможностью скольжения в радиальном (относительно оси перфоратора) направлении друг относительно друга и с возможность возвратно-поступательного перемещения относительно клинового толкателя 17, от выпадения резцедержатели 19 поддерживает конец составного хвостовика 3. Для создания гидравлического перепада давления при работе трубчатый корпус 1 снабжен впускными отверстиями 20. Вспомогательные крепежные элементы на чертеже не показаны.

При работе устройство соединяют с колонной насосно-компрессорных труб и спускают в скважину (на черт. не показаны).

Устройство работает следующим образом.

При спуске устройства в скважину скважинная жидкость проходит через переточное отверстие 18 и клапан 6, уменьшая тем самым плавучесть всего оборудования. По достижению расчетного места клапан 6 садится в свое седло 5, подготавливая этим устройство к работе.

Процесс перфорации начинают закачкой в колонну НКТ жидкости. Последняя через отверстие 20 поступает в полость гидроцилиндра, образованную внутренним торцом корпуса гидроцилиндра 2, поршнем гидроцилиндра 4 и наружной поверхностью трубчатого корпуса 1, при этом поршень гидроцилиндра 4 начинает перемещаться (по фиг. N 1) вниз. Совместно с ним перемещается прикрепленный к нему клиновой толкатель 17, раздвигая резцедержатели 19, удерживаемые от осевого перемещения концом хвостовика 3, при этом резцы резцедержателей 19 внедряются в перфорируемую эксплуатационную колонну и прорезают в ней перфорационные отверстия. По достижению окном 11 сообщения с полостью скважины происходит сброс давления внутри устройства до давления гидростатического столба жидкости скачку давления на устье скважины. После этого закачку жидкости прекращают.

НКТ начинают приподнимать, при этом трубчатый корпус 1 приподнимается, а корпус гидроцилиндра 2 с хвостовиком 3 и клиновым толкателем 17 остаются на месте, удерживаемые внедренными в перфорируемую эксплуатационную колонну резцами резцедержателя 19. Палец 7, двигаясь вместе с трубчатым корпусом 1, сжимает возвратную пружину 10 и увлекает за собой поршень гидроцилиндра 4 и резцы резцедержателя 19 выходят из перфорируемой эксплуатационной колонны, освобождая клиновой толкатель 17 и связанный с ним поршень гидроцилиндра 4, возвратная пружина 10 при этом возвращает поршень гидроцилиндра 4, а вместе с ним и все устройство в исходное состояние, то есть устройство готово для перфорации следующего интервала.

При необходимости, приподняв устройство на заданную высоту, процесс перфорации повторяют.

Технико-экономические преимущества устройства в следующем. Появились возможности перфорировать эксплуатационные колонны малого диаметра и обеспечить максимальный вылет резцов для проникновения их в продуктивные коллекторы, что особенно важно в скважинах с горизонтальным забоем. Применение устройства обеспечивает более совершенное вскрытие пластов, снижает материальные затраты и время на перфорацию, сохраняет крепь скважины за счет создания щадящего режима вскрытия (создания отверстий), что, в свою очередь, предотвращает преждевременное обводнение скважины.

Использованная литература:

1. Аналог: "Устройство для создания перфорационных каналов", ав. св. N 1776772, МКИ 5 E 21 B 43/114, БИ N 43, 1992 г.

2. Прототип: "Устройство для создания перфорационных каналов в обсадной колонне", пат. Российской Федерации N 2070279, МКИ 6 E 21 B 43/114, от 08. 09.94 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 1998 |

|

RU2137913C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 1995 |

|

RU2098607C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПАРАФИНО-АСФАЛЬТЕНОВЫХ ОТЛОЖЕНИЙ | 1997 |

|

RU2138618C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СТВОЛА СКВАЖИНЫ | 1996 |

|

RU2105137C1 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНЫХ КОЛОНН | 2011 |

|

RU2464412C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ ЩЕЛЕВЫХ КАНАЛОВ В СТЕНКЕ СКВАЖИНЫ | 2001 |

|

RU2189436C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2009 |

|

RU2395671C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В СКВАЖИНЕ | 2011 |

|

RU2487990C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2005 |

|

RU2302515C2 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СТВОЛА СКВАЖИНЫ С НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2006 |

|

RU2315176C1 |

Использование: в области бурения и ремонта нефтяных и газовых скважин при перфорации обсадной колонны. Обеспечивает перфорацию обсадных колонн малого диаметра с большим вылетом резцов и упрощение устройства. Сущность изобретения: устройство включает трубчатый корпус с размещенным на нем с возможностью возвратно-поступательного перемещения корпусом гидроцилиндра, поршень гидроцилиндра, соединенный с клиновым толкателем, резцедержатели с перфорационными резцами, клиновой толкатель и возвратную пружину. Клиновый толкатель выполнен в виде двух прямоугольных треугольников. Они встречно сложены боковыми поверхностями по меньшему катету. Каждый резцедержатель выполнен с возможностью скольжения в радиальном направлении друг относительно друга и непосредственного взаимодействия с наклонной поверхностью клинового толкателя. Трубчатый корпус соединен с поршнем с возможностью его поступательного перемещения для прорезания в колонне и продуктивном коллекторе перфорационных отверстий и возвратного перемещения поршня для возврата устройства в исходное состояние. 3 ил.

Устройство для создания перфорационных каналов в обсадной колонне скважины, включающее трубчатый корпус с размещенным на нем с возможностью возвратно-поступательного перемещения корпусом гидроцилиндра, поршень гидроцилиндра, соединенный с клиновым толкателем, резцедержатели с перфорационными резцами, клиновой толкатель и возвратную пружину, отличающееся тем, что клиновый толкатель выполнен в виде двух прямоугольных треугольников, встречно сложенных боковыми поверхностями по меньшему катету, а каждый резцедержатель выполнен с возможностью скольжения в радиальном направлении друг относительно друга и непосредственного взаимодействия с наклонной поверхностью клинового толкателя, при этом трубчатый корпус соединен с поршнем с возможностью поступательного перемещения последнего для прорезания в колонне и продуктивном коллекторе перфорационных отверстий и возвратного перемещения поршня для возврата устройства в исходное состояние.

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ | 1994 |

|

RU2070279C1 |

| Устройство для создания перфорационных щелевых каналов | 1990 |

|

SU1776772A1 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ | 1992 |

|

RU2039220C1 |

| Устройство для создания перфорационных щелевых каналов | 1986 |

|

SU1337513A1 |

| Устройство для перфорации скважины | 1988 |

|

SU1668640A1 |

| US 4220201 А, 02.09.80 | |||

| US 4119151 А, 10.10.78. | |||

Авторы

Даты

1999-09-20—Публикация

1997-05-06—Подача