Изобретение относится к производству биостимулятора из органических веществ, конкретно из торфа, используемых в сельском хозяйстве (животноводстве, растениеводстве), а также в медицине и др.

Известен способ получения органических кислот из торфа. Он заключается в окислении торфа в водно-щелочной среде кислородом воздуха при температуре 175-225oC и давлении 10-25 атм. в течение 2,5 ч. Перед окислением торф предварительно подвергают щелочному гидролизу. Соотношение торф: сода: вода равно 1:0,4:5. (авт.свид. СССР N 166669, C 05 F 7/00, C 07 C 51/16, 1963).

Данным способом получают смесь только низкомолекулярных моно- и дикарбоновых кислот (муравьиной, уксусной, янтарной, двухосновных кислот ароматического ряда), так как образующиеся на каком-то этапе до низкомолекулярных, которые не обладают свойствами значительной биологической активности и применяются в органическом синтезе и при производстве пластических масс.

Наиболее близким по технической сущности является способ получения биостимулятора из торфа путем окисления водно-щелочной суспензии кислородом воздуха при нагревании под давлением, причем окисление ведут при температуре 105-160oC и давлении 5 - 10 атм в течение 0,5 - 2,0 ч. Соотношение торф:щелочь:вода равно 1:0,1-0,4:10. (авт.свид. СССР N 614782, A 01 N 5/00, 1978).

При таких параметрах окисления образуется смесь высоко- и низкомолекулярных кислот, обладающих свойствами достаточно высокой биологической активности. Область их применения - животноводство и растениеводство. Однако при известном способе получения биостимулятора выход высокомолокулярной фракции кислот, обладающих наибольшей биологической активностью, составляет от 29,5 до 37% от исходного торфа. Это ограничивает область их применения, например, в медицине. При данной технологии остается часть неокисленного торфа, составляющего от 15 до 25% от исходного сырья, которая удаляется в отход. Вместе с тем в неокисленном остатке, помимо непрореагировавшей части гуминовых кислот, содержатся (по данным группового химического анализа торфа и неокисленного остатка) такие составляющие, как битумы, трудногидролизуемые углеводы, лигнин. Эти составляющие являются носителями основных ароматических структур торфа, которые при окислении в более "жестких" условиях, по сравнению с исходным торфом, дают дополнительное количество высокомолекулярных кислот с повышенной биологической активностью. Неиспользование неокисленного остатка торфа снижает выход этой наиболее активной части биостимулятора.

Целью изобретения является расширение функциональных возможностей биостимулятора из торфа за счет повышения выхода высокомолекулярных кислот и их биологической активности.

Технический результат достигается тем, что в способе получения биостимулятора из торфа путем окисления его водно-щелочной суспензии кислородом из воздуха при температуре 105-160oC и давлении 5-10 атм в течение 0,5 - 2,0 ч. с последующим охлаждением реакционной массы и отделением (фильтрацией) неокисленной части торфа от фильтрата, отличающейся тем, что неокисленную часть торфа повторно подвергают окислению при температуре 165-175oC, давлении 11-13 атм в течение 0,5-1,0 ч с последующим смешиванием фильтратов обеих стадий окисления и выделением целевого продукта. Объединенный фильтрат упаривают и сушат при температуре 80-90oC до порошкообразного состояния. В таком виде он может быть использован в животноводстве, птицеводстве и растениеводстве.

Для получения более чистого целевого продукта с повышенной биологической активностью, пригодного для использования в медицине и дрожжевом производстве, отдельно выделяют высокомолекулярные кислоты. Выделение продукта производится путем подкисления фильтрата минеральной кислотой до pH 1,0-1,5 (для максимального выделения кислот, нерастворимых в кислой среде), фильтрацией и промывкой водой выпавших в осадок высокомолекулярных кислот и их сушкой (обычными методами) при температуре 55-60oC. Повторное окисление остатка торфа, не окисленного при первой стадии процесса и именно при температуре 165-175oC в течение определенного времени, повышает суммарный выход высокомолекулярных кислот.

При таких оптимальных режимах образующиеся высокомолекулярные кислоты (в виде солей) не успевают значительно раскислиться до низкомолекулярных и CO2. В результате этого они получаются достаточно чистыми, с минимальной примесью низкомолекулярных кислот и повышенной биологической активностью.

Сущность способа заключается в следующем. Торф широкого диапазона влажности и степени разложения, различного ботанического состава, добытый любым из известных способов, предпочтительнее фрезерным, смешивается с водным раствором щелочи (едкий натр, аммиак и др.) в соотношении торф: щелочь: вода = 1:0,1-0,4:10.

Полученную суспензию окисляют в реакторе газлифтного типа воздухом, являющимся одновременно и окислителем, и движителем, в следующих условиях: температура 105-160oC, давление 5-1 атм, продолжительность 0,5-2,0 ч.

При взаимодействии кислорода воздуха с содержащимися в торфе гуминовыми веществами, углеводами происходит их окислительная деструкция с образованием в щелочной среде солей органических кислот различного молекулярного веса, обладающих свойствами биологической активности.

Реакционной массе дают остыть до температуры 80-20oC. Выгруженная самотеком из реактора реакционная масса содержит в себе смесь высоко- и низкомолекулярных кислот (в виде солей) и неокисленный торф.

Для их разделения реакционная масса поступает на вакуум- или нутч-фильтр, где происходит ее фильтрация. Фильтрат поступает в накопительный бак, а неокисленный торф - снова в реактор, где повторно окисляется при следующих условиях: температура 165-175oC, давление 11-13 атм, в течение 0,5-1,0 ч. Соотношение неокисленный остаток торфа (в пересчете на сухое вещество) : едкий натр: вода равно 1:0,3:7,5. При взаимодействии кислорода воздуха с битумами, лигнином, трудногидролизуемыми веществами, содержащимися в неокисленном на первой стадии остатке торфа при повышенной в определенном диапазоне температуре, происходит их окислительная деструкция с образованием в основном высокомолекулярных кислот с незначительной примесью низкомолекулярных.

Реакционная масса второй стадии окисления охлаждается до 80-20oC отфильтровывается и фильтрат второй стадии окисления смешивается с уже остывшим фильтратом первой стадии окисления. Таким образом данная технология получения биостимулятора из торфа позволяет увеличить выход наиболее биологически активных веществ - высокомолекулярных кислот, а следовательно - их активность. Объединенный фильтрат упаривают и сушат при 80-90oC до порошкообразного состояния, после чего этот продукт может быть использован в животноводстве, птицеводстве и растениеводстве.

Для выделения высокомолекулярных кислот объединенный фильтрат подкисляют серной или соляной кислотой до сильнокислотной реакции (pH 1,0-1,5). При этом высокомолекулярные кислоты выпадают в осадок, их отфильтровывают на вакуум- или нутч-фильтре, тщательно промывают водой от избытка минеральной кислоты и сушат до порошкообразного состояния при температуре 55-60oC.

В таком виде продукт может быть использован в различных областях медицины и в дрожжевом производстве. Далее высокомолекулярные кислоты обозначим как БСТ (биостимулятор торфяной). Продукт после упаривания и сушки при 80-90oC фильтратов представляет собой смесь солей низко- и высокомолекулярных кислот с небольшими примесями смолистых веществ (0,4-0,6%), образующимися за счет неполного окисления битумов торфа. Представляют собой порошок черного цвета влажностью не выше 15% с pH (солевая вытяжка) 10-12, хорошо растворимый в воде. Содержание низкомолекулярных кислот в смеси колеблется от 15 до 20% (от исх. торфа). Низкомолекулярные кислоты в нем представлены одно- и двухосновными кислотами алифатического ряда (уксусная, щавелевая, янтарная, масляная, адипиновая), в отдельных случаях (в зависимости от исходного торфа) - присутствует терефталевая кислота.

Биологическая активность продукта обусловлена наличием в нем высокомолекулярных кислот (характеристика которых приводится ниже) и определяется, после отделения от низкомолекулярных подкислением минеральной кислотой до pH 1,0-1,5, с помощью микробиологического теста.

Конечный продукт БСТ относится к классу высокомолекулярных органических кислот. В зависимости от исходного торфа для окисления молекулярная масса (гель-хроматография) колеблется от 30000 до 52000, элементный состав: C 59,0-61,2%, H 5,0-5,9%. Продукт - порошок черного цвета, влажностью не более 15%, с pH (солевая вытяжка) 6,0-7,5, полидисперстен, полностью растворим в щелочах, на 70-75% - в этиловом спирте, нерастворим в воде, минеральных кислотах.

Пример 1. 100 г тонко измельченного торфа верхового типа степенью разложения 22-25% (месторождение "Пельгорское" Ленинградский области) смешивают с раствором едкого натра при соотношении торф:едкий натр:вода = 1:0,4:10 и в виде суспензии подвергают окислению в реакторе газлифтного типа при температуре 105oC, давлении 5 атм в течение 0,5 ч. Реакционную массу охлаждают при 80-20oC и фильтрацией на вакуум- или нутч-фильтре разделяют на фильтрат и неокисленный остаток. Фильтрат направляют в сборник-накопитель, а неокисленный остаток - на повторное окисление в реактор, которое осуществляется при температуре 165oC, давлении 11 атм в течение 0,5 ч при соотношении неокисленный остаток торфа (в пересчете на сухое вещество): щелочь: вода = 1: 0,3: 7,5. Реакционную массу после окисления неокисленного остатка торфа также охлаждают и фильтруют, как и при первой стадии окисления торфа, и фильтрат второй стадии направляют в тот же сборник-накопитель, что и фильтрат первой.

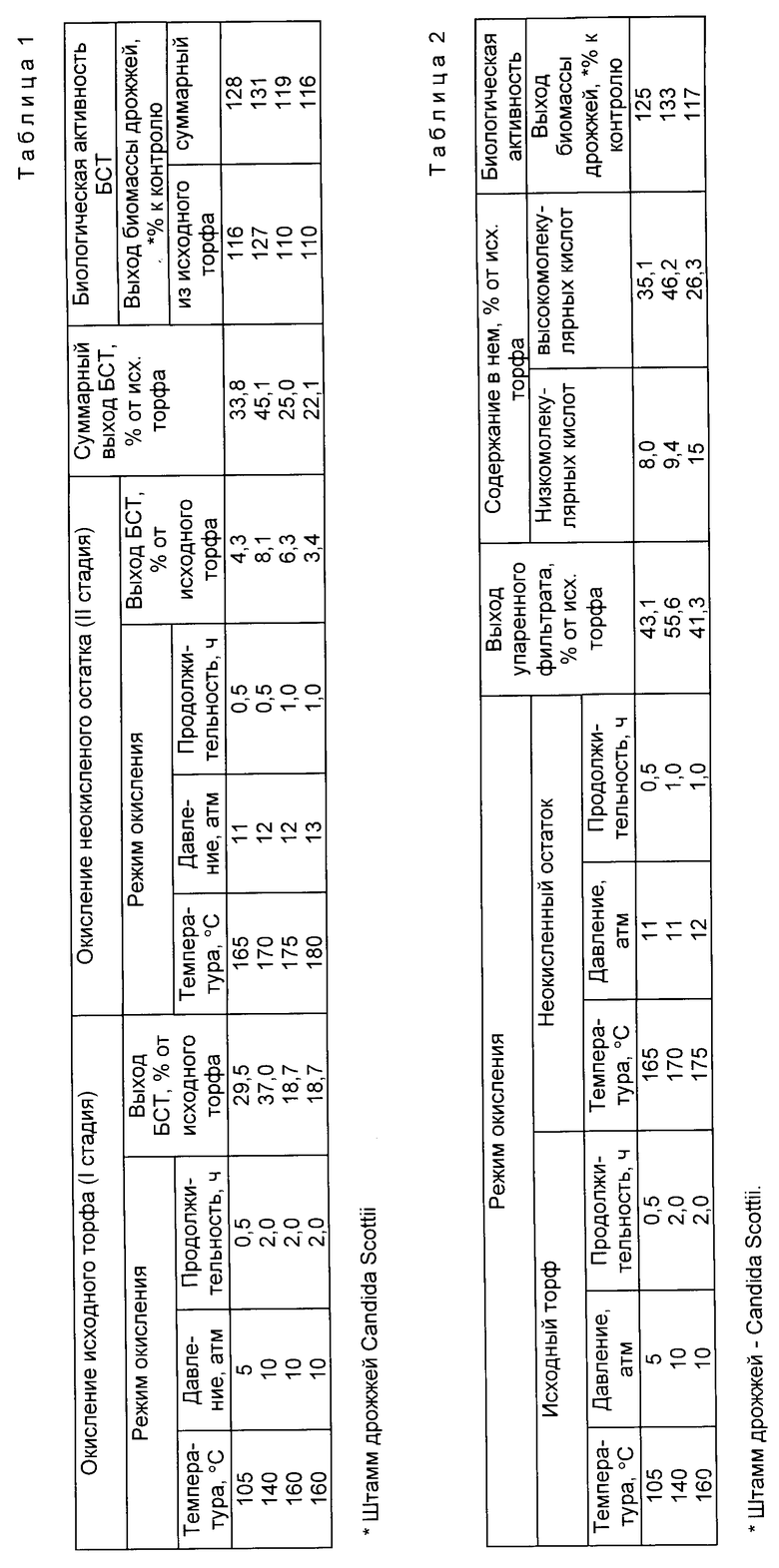

После смешивания обоих фильтратов их либо упаривают и сушат при 80-90oC до порошкообразного состояния, либо подкисляют серной кислотой до pH 1,0 - 1,5, выпавшие при этом высокомолекулярные кислоты фильтруют и промывают водой от избытка серной кислоты на вакуум- или нутч-фильтре, а затем сушат при температуре 55-60oC до порошкообразного состояния. Конечный выход целевого продукта (БСТ) определяют весовым методом и выражают в процентах от исходного торфа. Поскольку БСТ является биостимулятором, его основной характеристикой является биологическая активность, которая определялась нами с помощью микробиологического теста, основанного на увеличении съема биомассы дрожжей за счет стимулирующего действия БСТ и выражалась в процентах к контролю (без стимулятора). Контроль принимался за 100%. Периодически, выборочно (главным образом в том случае, когда поступает на окисление новое торфяное сырье) берут пробы БСТ на определение молекулярного веса методом гель-хроматографии, элементного состава и растворимости в различных растворителях. Все данные по количеству БСТ, полученного как при окислении исходного торфа (I стадия), так и при окислении неокисленного остатка (II стадия), а также по их суммарному выходу (в % от исходного торфа) представлены в таблице. Здесь же приведена биологическая активность БСТ, полученного как при окислении исходного торфа, так и суммарного продукта (возросшая за счет окисления неокисленного остатка).

Если в продуктах окисления исходного торфа выход составляет 29%5%, то за счет окисления неокисленного остатка торфа суммарный выход биостимулятора повышается на 4,3% и составляет 33,8%. Одновременно повышается биологическая активность БСТ - съем биомассы дрожжей повышается от 116 до 128% по отношению к контролю.

Пример 2. Операции повторяют согласно примеру 1 при режимах окисления: исходный торф окисляют при температуре 140oC; давлении 10 атм; продолжительности 2 ч; соотношение торф: едкий натр: вода = 1 : 0,1 : 10.

Неокисленный остаток I стадии окисляют при температуре 170oC; давлении 12 атм; продолжительности 0,5 ч; соотношение неокисленный остаток: едкий натр: вода = 1 : 0,3 : 7,5.

Если выход БСТ при окислении исходного торфа составляет 37%, то суммарный выход его - 45,1%. Биологическая активность - съем биомассы дрожжей повышается со 127 до 131% по отношению к контролю.

Пример 3. Операции повторяют согласно примеру 1 при режимах окисления: исходный торф окисляют при температуре 160oC; давлении 10 атм; продолжительности 2 ч; соотношение торф: едкий натр: вода = 1 : 0,4 : 10

Неокисленный остаток I стадии окисляют при температуре 175oC; давлении 12-11 атм; продолжительности - 1 ч; соотношение неокисленный остаток: едкий натр: вода = 1 : 0,3 : 7,5.

Если выход БСТ при окислении исходного торфа составляет 18,7%, то суммарный - 25%. Биологическая активность - съем биомассы дрожжей повышается со 110 до 119% по отношению к контролю.

Пример 4. Операции повторяют согласно примеру 1 при режимах окисления: исходный торф окисляют при температуре 160oC; давлении 10 атм; продолжительности 2 ч; соотношение торф: едкий натр: вода = 1 : 0,4 = 10.

Неокисленный остаток I стадии окисляют при температуре 180oC; давлении 12 атм; продолжительности 1 ч; соотношение неокисленный остаток: едкий натр: вода = 1 : 0,3 : 7,5.

Если выход БСТ при окислении исходного торфа составляет 18,7%, то суммарный - 22,1%. Биологическая активность - съем биомассы дрожжей повышается со 110 до 116% по отношению к контролю. Данные примеров приведены в табл. 1.

Как видно из таблицы, хорошие результаты по окислению неокисленного остатка торфа и соответственно по суммарному выходу БСТ и его биологической активности получены в интервале температур 165 - 175oC. Дальнейшее ужесточение температурного режима нецелесообразно, так как выход биостимулятора повышается незначительно вследствие окислительной деструкции высокомолекулярных кислот, образующихся при окислении трудногидролизуемых составляющих торфа (битумы, лигнин и др.). При окислении легкогидролизуемых компонентов исходного торфа этот порог наступает раньше - уже при 160oC.

В табл. 2 приведены данные по выходу объединенного упаренного фильтрата, содержание в нем низко- высокомолекулярных кислот и биологической активности высокомолекулярной фракции (которая и определяет активность всего продукта) в зависимости от условий окисления исходного торфа и неокисленного остатка. Табличные данные подтверждают высокий выход продукта и его биологическую активность в оптимальных режимах окисления.

Следует отметить, белковые дрожжи отзывчивы на БСТ и, в зависимости от штамма дрожжей, прирост биомассы может быть больше или меньше, но в любом случае БСТ эффективен в качестве стимулятора роста дрожжей.

Другим перспективным направлением является использование БСТ в медицине, которым авторы занимались на протяжении нескольких лет совместно со специализированными медицинскими учреждениями. Первоначально эффективность БСТ определялась на микроскопических живых организмах - некоторых штаммах белковых дрожжей, - затем на лабораторных животных (белых мышах, крысах), птице, домашних и с/х животных и, наконец, на человеке.

Заинтересованность медиков в БСТ обусловлена была еще и тем, что он относится к препаратам, полученным на основе торфа - природного, экологически чистого сырья. НИИ онкологии им. Н.Н. Петрова изучено влияние БСТ при лечении раковых опухолей, наиболее часто встречающихся у человека: молочной железы, шейки матки и влагалища, легких и желудочно-кишечного тракта. Выявлен у БСТ антиканцерогенный эффект, который проявляется в торможении возникновения и развития опухолей, он рекомендован к применению для профилактики рака и лечении его на ранних стадиях заболевания.

Специалистами этого же учреждения и С.-Петербургского ветеринарного института выявлено положительное влияние БСТ на обмен веществ в живом организме и на его способность тормозить нитратный токсикоз.

Длительные испытания БСТ в стоматологии и пародонтологии выявили эффективность его применения у больных с гингивитами и парадонтозом, при проведении костно-челюстных операций, в хирургии. Показано, что БСТ обладает адаптогенными, противовоспалительными и противоаллергическими свойствами, способствует быстрой регенерации тканей и уплотнению костной структуры заживлению кожных ран. Испытаниями косметологов и дерматологов установлено, что спиртовые и содовые растворы БСТ оказывают положительный эффект при лечении различного рода облысений, выпадения волос. Отмечено улучшение структуры волос и активный их рост. Вышеперечисленное свидетельствует о возможности и целесообразности использования биостимулятора из торфа в различных областях медицины.

Авторами разработаны лекарственные формы БСТ: 1%-ный раствор БСТ в 1%-ном содовом растворе (вовнутрь), 1-5% содовый и 0,5-1,0% спиртовые растворы (наружно), сложные лекарственные композиции на основе природных полимеров, повязки, опыленные порошкообразным БСТ и простерилизованные и т.д.

Заявляемый способ, как видно из описания очень прост в аппаратурном оформлении, его осуществление не требует достаточно больших капитальных затрат, кроме того, это экологически чистое производство, не носящее вреда окружающей среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биостимуляторов из торфа | 1976 |

|

SU614782A1 |

| Способ получения биостимулятора роста | 1983 |

|

SU1131868A1 |

| ТОРФЯНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2114806C1 |

| ГУМИНОВЫЙ КОНЦЕНТРАТ, СОДЕРЖАЩИЙ ГУМИНОВЫЕ КИСЛОТЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОСТАВ ДЛЯ УХОДА ЗА ВОЛОСАМИ И КОЖЕЙ ГОЛОВЫ | 2008 |

|

RU2394556C1 |

| ОРГАНОМИНЕРАЛЬНАЯ УДОБРИТЕЛЬНАЯ СМЕСЬ | 1993 |

|

RU2057104C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСТИМУЛЯТОРА ИЗ ТОРФА И БИОСТИМУЛЯТОР ИЗ ТОРФА | 2002 |

|

RU2242445C2 |

| ИНГИБИТОР СТАРЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ "ЭВЕРТАН" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061373C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2100284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВООПУХОЛЕВОГО СРЕДСТВА | 2000 |

|

RU2182482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО БИОСТИМУЛЯТОРА | 2002 |

|

RU2228921C2 |

Назначение: получение биостимулятора из торфа, обладающего общестимулирующим действием. Сущность: способ по изобретению состоит в том, что неокисленную часть торфа, полученную при окислении основной массы торфа в водно-щелочной среде воздухом при повышенных температуре и давлении, подвергают повторно окислению в водно-щелочной среде при 165-175oС и 11-18 атм в течение 0,5-1 ч и полученный после отделения осадка фильтрат объединяют с фильтратом, полученным при окислении основной массы торфа, с последующим упариванием объединенного фильтрата при 88-90oС либо его подкислением до рН 1-1,5, и отделением осадка, который судят при 55-60oС. При этом повышается выход высокомолекулярных кислот и биологическая активность продукта. 1 з.п. ф-лы, 2 табл.

| Сб | |||

| Научных трудов ВНИИТП, вып | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Химия твердого топлива, 1974, N 3, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| US, патент N 3321296, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE, заявка N 559254, C 05 F 11/02, 1932. | |||

Авторы

Даты

1998-03-10—Публикация

1996-03-06—Подача