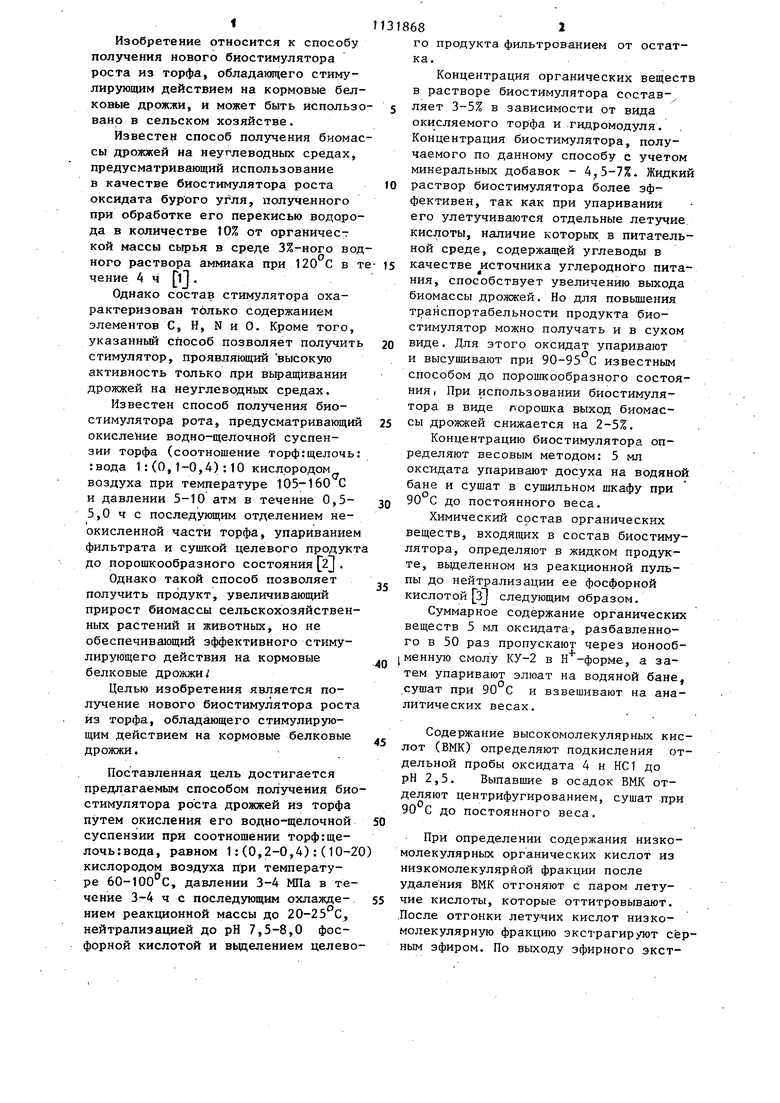

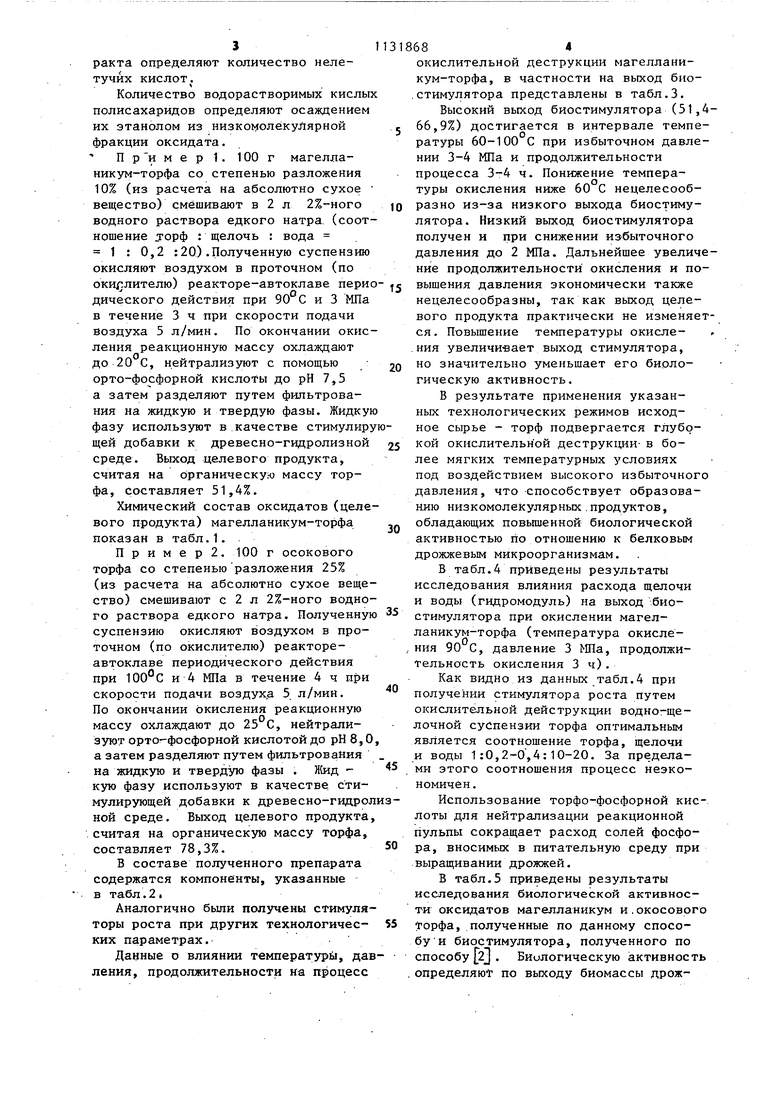

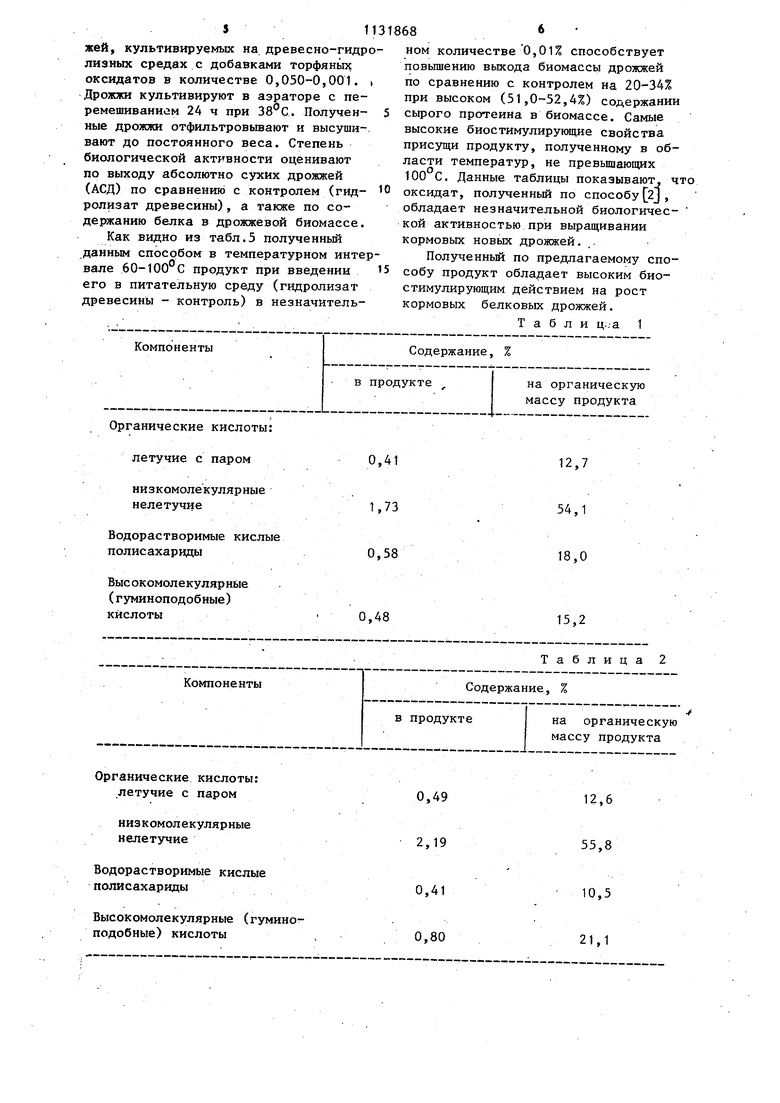

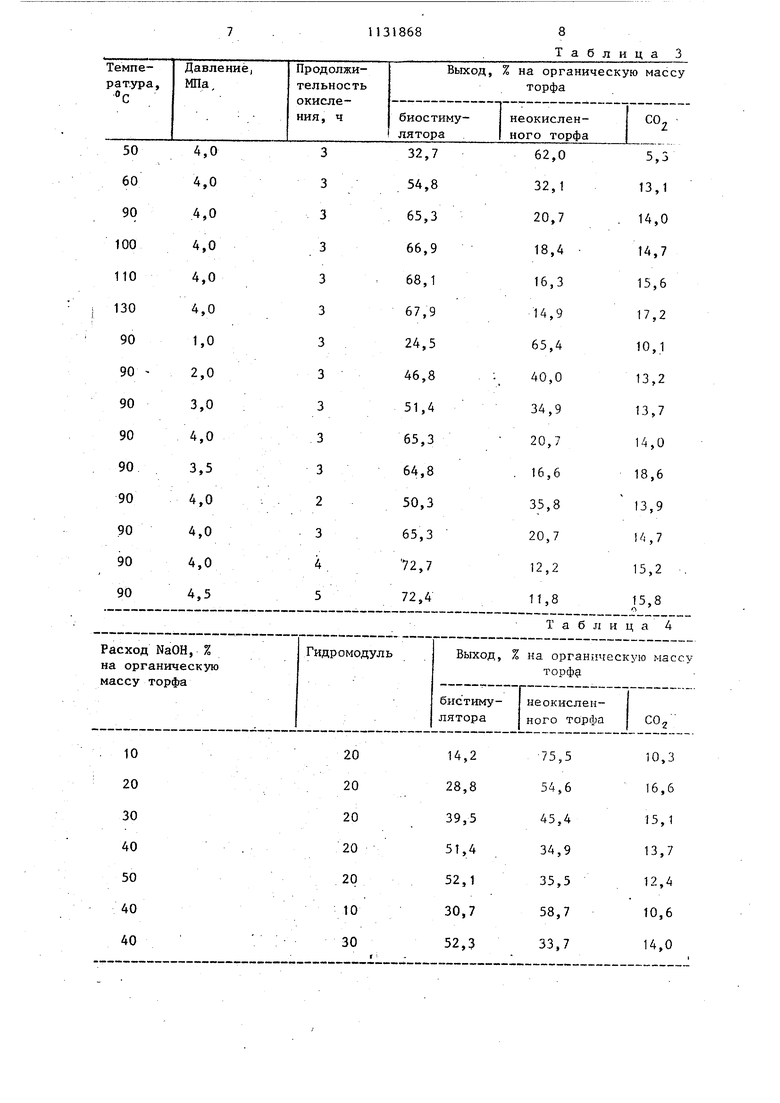

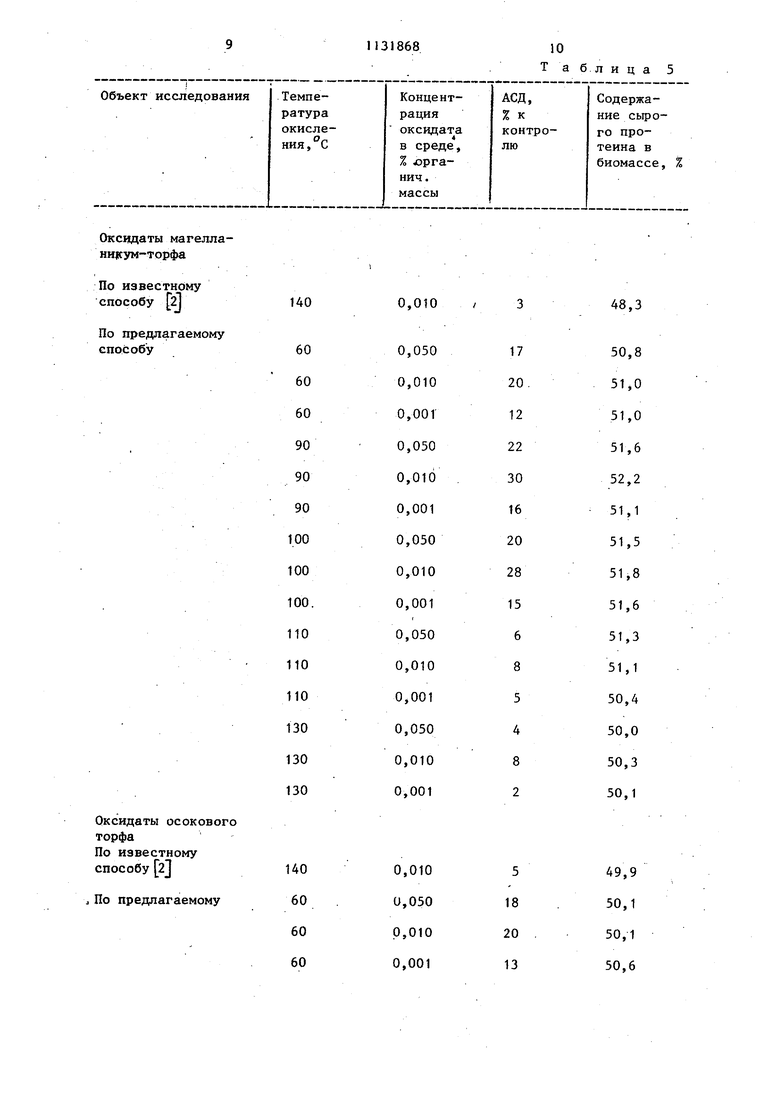

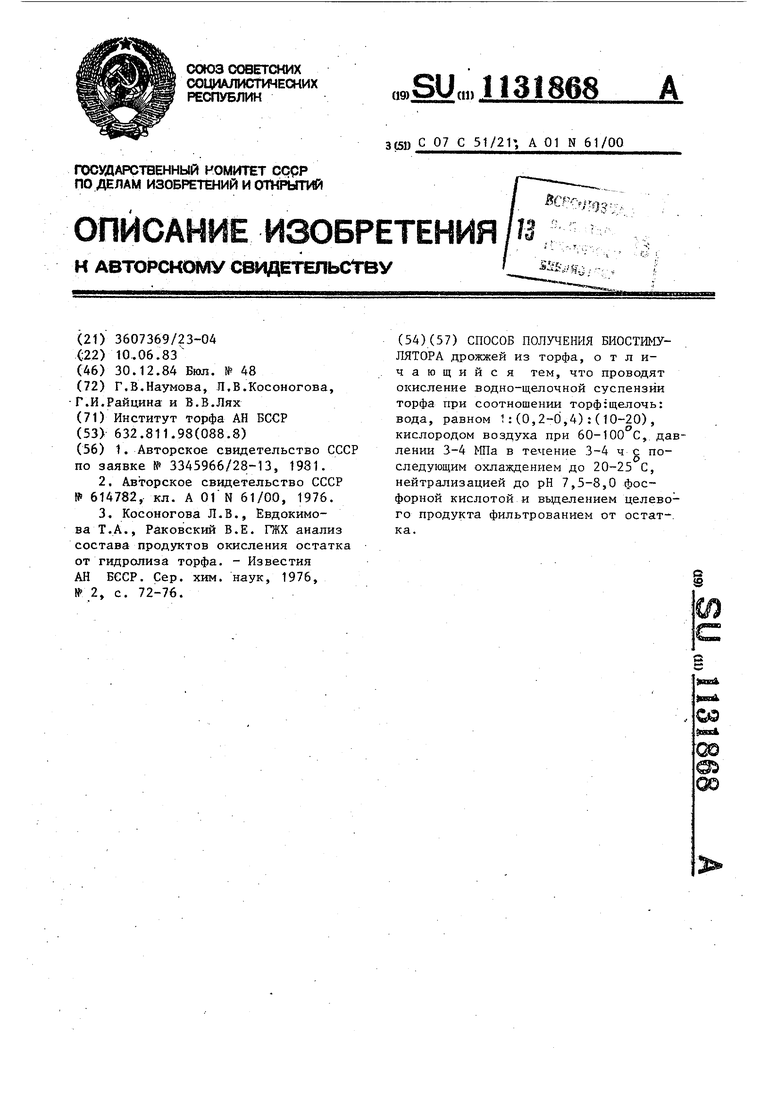

Изобретение относится к способу получения нового биостимулятора роста из торфа, обладающего стимулирующим действием на кормовые бел ковые дрожжи, и может быть использ ванр в сельском хозяйстве. Известен способ получения биома сы дрожжей на неуглеводных средах, предусматривающий использование в качестве биостимулятора роста оксидата бурого угля, полученного при обработке его перекисью водоро да в количестве 10% от органичес-т кой массы сырья в среде 3%-ного во ного раствора аммиака при 120 С в чение ч . Однако состав стимулятора охарактеризован тдлько содержанием элементов С, Н, N и О. Кроме того, указанный способ позволяет получит стимулятор, проявляющий высокую активность только при вьфащйвании дрожжей на неуглеводных средах. Известен способ получения биостимулятора рота, предусматривающи окисление водно-щелочной суспензии торфа (соотношение торф:щелочь :вода 1:(О,1-0,4):10 кислородом воздуха при температуре 105-160 С и давлении 5-10 атм в течение 0,55,0 ч с последующим отделением неокисленной части торфа, упаривание фильтрата и сушкой целевого продук до порошкообразного состояния 2j . Однако такой способ позволяет получить продукт, увеличивающий прирост биомассы сельскохозяйствен ных растений и животных, но не обеспечивающий эффективного стимулирующего действия на кормовые белковые дрожжи Целью изобретения является получение нового биостимулятора рост из торфа, обладающего стимулирующим действием на кормовые белковые дрожжи. Поставленная цель достигается предлагаемым способом получения би стимулятора роста дрожжей из торфа путем окисления его водно-щелочной суспензии при соотношении торф:щелочывода, равном 1: (0,2-0,4): (10кислородом воздуха при температуре бО-ЮО С, давлении 3-4 МПа в те чение 3-4 ч с последующим охлаждением реакционной массы до 20-25 С, нейтрализацией до рН 7,5-8,0 фосфорной кислотой и вьщелением целев го продукта фильтрованием от остатка. Концентрация органических веществ в растворе биостимулятора составляет 3-5% в зависимости от вида окисляемого торфа и гидромодуля. Концентрация биостимулятора, получаемого по данному способу с учетом минеральных добавок - 4,5-7%. Жидкий раствор биостимулятора более эффективен, так как при упаривании его улетучиваются отдельные летучие кислоты, наличие которых в питательной среде, содержащей углеводы в качестве источника углеродного питания, способствует увеличению выхода биомассы дрожжей. Но для повьшения транспортабельности продукта биостимулятор можно получать и в сухом виде. Для этого оксидат упаривают и высушивают при 90-95 С известным способом до порошкообразного состояния, При использовании биостимулятора в виде порошка выход биомассы дрожжей снижается на 2-3%. Концентрацию биостимулятора определяют весовым методом: 5 мл оксидата упаривают досуха на водяной бане и сушат в сушильном шкафу при 90 С до постоянного веса. Химический состав органических веществ, входящих в состав биостимулятора, определяют в жидком продукте, вьщеленном из реакционной пульпы до нейтрализации ее фосфорной кислотой З следующим образом. Суммарное содержание органических веществ 5 мл оксидата, разбавленного в 50 раз пропускают через ионообменную смолу КУ-2 в Н -форме, а затем упаривают элюат на водяной бане. сушат при 90 С и взвешивают на аналитических весах. Содержание высокомолекулярных кислот (ВМК) определяют подкисления отдельной пробы оксидата 4 и НС 1 до рН 2,5. Выпавшие в осадок ВМК отделяют центрифугированием, сушат .при 90 С до постоянного веса. При определении содержания низкомолекулярных органических кислот из низкомолекулярной фракции после удаления ВМК отгоняют с паром летучие кислоты, которые оттитровывают. После отгонки летучих кислот низкомолекулярную фракцию экстрагируют серным эфиром. По выходу эфирного экст3ракта определяют количество нелетучих кислот. Количество водорастворимых кислы полисахаридов определяют осаждением их этанолом из низкомолёкуЛярной фракции оксидата. П р и м е р 1. 100 г магелланикум-торфа со степенью разложения 10% (из расчета на абсолютно сухое вещество) смешивают в 2 л 2%-ного водного раствора едкого натра, (соот ношение лорф : щелочь : вода 1 : 0,2 :20).Полученную суспензию окисляют воздухом в проточном (по окиг.лителю) реакторе-автоклаве пери .л дического действия при 90 С и 3 МПа в течение 3 ч при скорости подачи воздуха 5 л/мин. По окончании окис ления реакционную массу охлаждают до 20 С, нейтрализуют с помощью орто-фосфорной кислоты до рН 7,5 а затем разделяют путем фильтрования на жидкую и твердую фазы. Жидку фазу используют в качестве стимулир щей добавки к древесно-гидролизной среде. Выход целевого продукта, считая на органическую массу торфа, составляет 51,4%. Химический состав оксидатов (целе вого продукта) магелланикум-торфа показан в табл.1. П р и м е р 2. 100 г осокового торфа со степенью разложения 25% (из расчета на абсолютно сухое веще ство) смешивают с 2 л 2%-ного водно го раствора едкого натра. Полученну суспензию окисляют воздухом в проточном (по окислителю) реактореавтоклаве периодического действия при и 4 МПа в течение 4 ч при скорости подачи воздух,а 5 л/мин. По окончании окисления реакционную массу охлаждают до 25 С, нейтрализуют орто-фосфорной кислотой до рН 8,0 а затем разделяют путем фильтрования на жидкую и твердую фазы . Н{ид кую фазу используют в качестве стимулирующей добавки к древесно-гидро ной среде. Выход целевого продукта считая на органическую массу торфа, составляет 78,3%. В составе полученного препарата содержатся компоненты, указанные в табл.21 Аналогично были получены стимуля торы роста при других технологических параметрах. Данные о влиянии температуры, да ления, продолжительности на процесс 684 окислительной деструкции магелланикум-торфа, в частности на выход био.стимулятора представлены в табл.3. Высокий выход биостимулятора (51,466,9%) достигается в интервале температуры 60-100 С при избыточном давлении 3-4 МПа и продолжительности процесса 3-4 ч. Понижение температуры окисления ниже 60 С нецелесообразно из-за низкого выхода биостимулятора. Низкий выход биостимулятора получен и при снижении избыточного давления до 2 МПа. Дальнейшее увеличение продолжительности окисления и повышения давления экономически также нецелесообразны, так как выход целевого продукта практически не изменяется. Повышение температуры окисле- ния увеличивает выход стимулятора, но значительно уменьшает его биологическую активность. В результате применения указанных технологических режимов исходное сырье - торф подвергается глубокой окислительной деструкхщи- в более мягких температурных условиях под воздействием высокого избыточного давления, что способствует образованию низкомолекулярных.продуктов, обладающих повьш)енной биологической активностью по отношению к белковым дрожжевым микроорганизмам. В табл.4 приведены результаты исследования влияния расхода щелочи и воды (гидромодуль) на выход биостимулятора при окислении магелланикум-торфа (температура окисления 90 С, давление 3 МПа, продолжительность окисления 3ч). Как видно из данных табл.4 при получении стимулятора роста путем окислительной дейструкции водно-щелочной суспензии торфа оптимальным является соотношение торфа, щелочи и воды 1:0,2-0,4:10-20. За пределами этого соотношения процесс неэкономичен. Использование торфо-фосфорной кислоты для нейтрализации реакционной пульпы сокращает расход солей фосфора, вносимых в питательную среду при выращивании дрожжей. В табл.5 приведены результаты исследования биологической активности оксидатов магелланикум и , окосового торфа, полученные по данному способу и биостимулятора, полученного по способу {2j . Биилогическую активность определяю- по выходу биомассы дрожжей, культивируемых на древесно-гидр лиэиых средах с добавками торфяных оксидатов в количестве 0,050-0,001. Дрожжи культивируют в аэраторе с перемешиванием 24 ч при 38°С. Полученные дрожжи отфильтровьшают и высушивают до постоянного веса. Степень биологической активности оценивают по выходу абсолютно сухих дрожжей (АСД) по сравнению с контролем (гИдролизат древесины), а также по содержанию белка в дрожжевой биомассе. Как видно из табл.5 полученный данным способом в температурном инте вале 60-100 С продукт при введении его в питательную среду (гидролизат древесины - контроль) в незначитель186 ном количестве 0,01% способствует повышению выхода биомассы дрожжей по сравнению с контролем на 20-34% при высоком (51,0-52,4%) содержании сырого протеина в биомассе. Самые высокие биостимулирующие свойства присущи продукту, полученному в области температур, не превышающих 100 С. Данные таблицы показывают д, что оксидат, полученный по способу 2j, обладает незначительной биологической активностью при выращивании кормовых новых дрожжей, .. Полученньй по предлагаемому способу продукт обладает высоким биостимулирующим действием на рост кормовых белковых дрожжей. Т а б л и ц-.а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ ДРОЖЖЕЙ | 2007 |

|

RU2384612C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСТИМУЛЯТОРА ИЗ ТОРФА | 1996 |

|

RU2106091C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИМУЛЯТОРА РОСТА МИКРООРГАНИЗМОВ | 2011 |

|

RU2482175C1 |

| Способ выращивания кормовых дрожжей | 1988 |

|

SU1555355A1 |

| Способ получения биостимулятора роста кормовых дрожжей | 1978 |

|

SU699796A1 |

| Питательная среда для выращивания кормовых дрожжей | 1981 |

|

SU985021A1 |

| Стимулятор роста растений | 2018 |

|

RU2675932C1 |

| ГУМИНОВЫЙ КОНЦЕНТРАТ, СОДЕРЖАЩИЙ ГУМИНОВЫЕ КИСЛОТЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОСТАВ ДЛЯ УХОДА ЗА ВОЛОСАМИ И КОЖЕЙ ГОЛОВЫ | 2008 |

|

RU2394556C1 |

| Способ получения биоудобрения | 2017 |

|

RU2646630C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСТИМУЛЯТОРА РОСТА И РАЗВИТИЯ РАСТЕНИЙ ИЗ ГУМУСОСОДЕРЖАЩИХ ВЕЩЕСТВ | 2002 |

|

RU2253641C2 |

СПОСОБ ПОЛУЧЕНИЯ БИОСТИМУЛЯТОРА дрожжей из торфа, отличающийся тем, что проводят окисление водно-щелочной суспензии торфа при соотношении торф:щелочь: вода, равном 1:

Органические кислоты: летучие с паром

низкомолекулярные нелетучие

Водорастворимые кислые полисахариды

Высокомолекулярные (гуминоподобные) кислоты

Органические кислоты: летучие с паром

низкомолекулярные нелетучие

Водорастворимые кислые полисахариды

Высокомолекулярные (гуминоподобные) кислоты

12,7 54,1 18,0

15,2

Таблица 2

12,6 55,8 10,5 21,1

10 20 30 40 50 40 40

Таблица 3

Таблица 4

Оксидаты магелланикум-торфа

По известному способу 2J

По предлагаемому способу

Оксидаты осокового

торфа

По известному

способу 2j

По предлагаемому

48,3

0,010

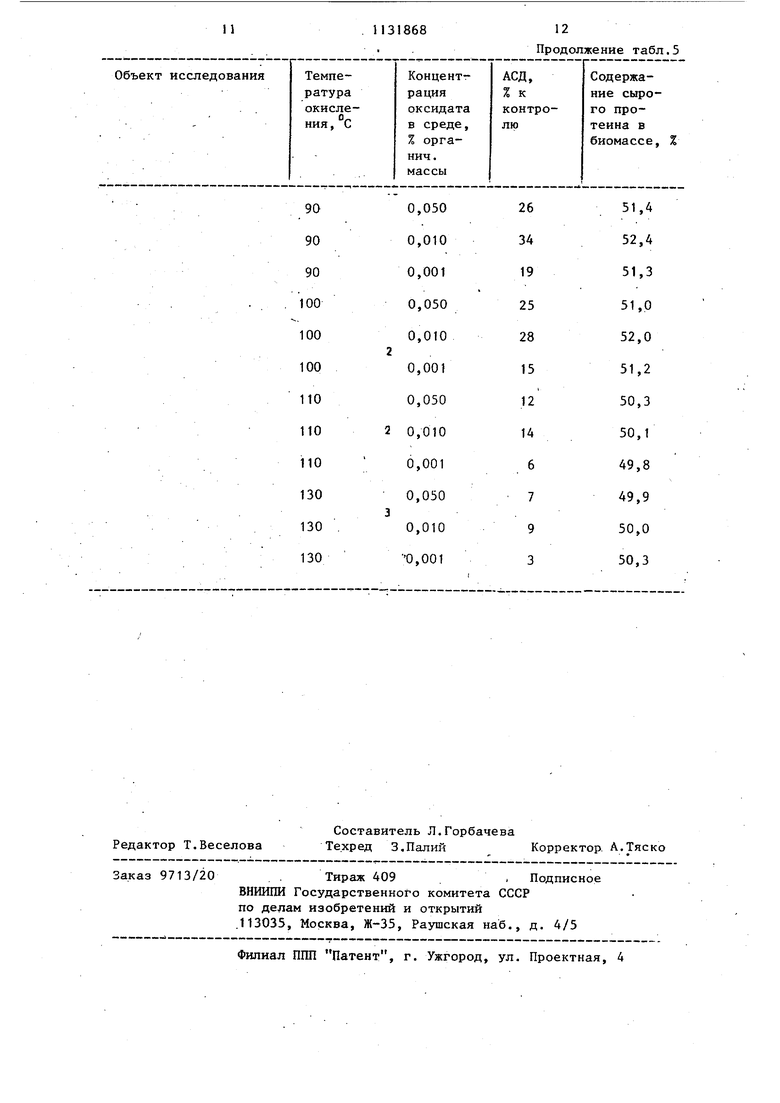

90

90

90 100 100 100 110 110 110 130 130 130

51,4

26

0,050 52,4

34 0,010 51,3

19 0,001 0,050 51,0

25 52,0

0,010

28

0,001 51,2

15

0,050 50,3

12

0,010 50,1

14 49,8

0,001

6 49,9

0,050

7

0,010 50,0

9

0,001 50,3

3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3345966/28-13, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А., Раковский В.Е | |||

| ГЖХ анализ состава продуктов окисления остатка от гидролиза торфа | |||

| - Известия АН БССР | |||

| Сер | |||

| хим | |||

| наук, 1976, № 2, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-12-30—Публикация

1983-06-10—Подача