Изобретение относится к области производства глинозема любым из известных способов и может быть использовано при кристаллизации (декомпозиции) гидроксида алюминия из алюминатных растворов для перемешивания гидратных суспензий.

Известно перемешивающее устройство для декомпозиции алюминатных растворов (А. И. Лайнер и др. Производство глинозема, М., Металлургия, 1978, с. 143), состоящее из цилиндрического корпуса, привода и цепной мешалки. Недостатками этого устройства являются:

высокая удельная потребляемая мощность на гомогенизацию суспензии, составляющая более 25 Вт/м3;

малый реакционный объем аппарата (V=400 м3);

невозможность использования подобных мешалок в аппаратах большой единичной мощности.

Известен также аппарат (авт.св. N 253754 от 29.04.1968 г.) для перемешивания жидких сред, состоящий из цилиндрического корпуса, внутри которого установлена мешалка, соединенная с приводом, закрепленным на крышке корпуса. Отличительным признаком перемешивающего устройства является то, что лопасть его выполнена в виде колена (полуромба) из трубы. При этом нижний конец лопасти имеет всасывающий патрубок, а изгиб имеет нагнетающий патрубок.

К недостаткам указанной конструкции следует отнести:

сложность конструкции вала мешалки при использовании ее для аппаратов большой емкости (3000 - 6000 м3);

недостаточная эффективность перемешивания ввиду малой циркуляции жидкости через вал мешалки.

Наиболее близким по технической сущности к заявляемому решению является перемешивающее устройство (заявка ФРГ N 3730423 от 23.03.1989 г.). Перемешивающее устройство для диспергирования и суспендирования газов, и/или жидкостей, и/или твердых веществ в жидкостях содержит вмонтированную в перемешивающий сосуд и вращающуюся вокруг вертикальной оси мешалку, на валу которой закреплены на одинаковом расстоянии один от другого органы, смещенные один относительно другого на угол 90o. Каждая лопасть перемешивающего органа состоит из внутренней лопасти и радиальных пластин, установленных параллельно одна над другой на торцах лопасти.

Внутренние лопасти могут быть установлены к лопасти вращения под углом γ1 , а пластины - под углом γa . Углы γ1 и γa могут быть различными. Ход лопасти предпочтительно противоположный направлению хода радиальных пластин.

Устройство работает следующим образом.

При вращении мешалки лопасти создают радиальный поток, а радиальные пластины образуют аксиальный поток, т.е. поток одной лопасти воздействует на поток, возникающий от радиальных пластин и наоборот. Вследствие этого уменьшается сопротивление среды и снижается затрата мощности на перемешивание. Взаимодействие потоков среды и перемешивающих элементов повторяется многократно, непрерывно диспергируя перемешиваемые компоненты.

Недостатками описанного устройства являются:

невысокий насосный эффект, создаваемый периферийными пластинами, что ухудшает гомогенизацию суспензии;

высокая потребляемая мощность, обусловленная тем, что для улучшения гомогенизации пульпы необходимо повышать частоту вращения мешалки.

Цель изобретения - повышение эффективности перемешивания и снижение энергетических затрат.

Поставленная цель достигается тем, что в перемешивающем устройстве, содержащем цилиндрический корпус, приводной вал с установленными на разной высоте импеллерами, на концах которых закреплены устройства для периферийного перемешивания жидкости или суспензии, устройства для периферийного перемешивания выполнены в виде полого вогнутого короба с входным и выходным отверстиями на его противоположных концах, при этом входное и выходное отверстия расположены на продольной оси короба. Сечение короба может быть переменным с уменьшением от входного отверстия к выходному, при этом соотношение площадей отверстий составляет Sвх./Sвых.=1:2,6. Угол между плоскостями входного и выходного отверстий составляет 30 - 90o. Установка на концах импеллеров вогнутых коробов, обеспечивающих изменение направления потока жидкости или суспензии с горизонтального на восходящее, позволяет увеличить вертикальную составляющую скорости жидкости, т.е. в конечном случае, повысить насосный эффект перемешивающего устройства.

Это, в свою очередь, позволяет улучшить эффективность перемешивания при одновременном снижении частоты вращения перемешивающего устройства "3".

Поскольку потребляемая устройством мощность пропорциональна "3", то снижаются и энергетические затраты на процесс гомогенизации жидкости или суспензии.

Уменьшение сечения короба от входного отверстия к выходному позволяет увеличить скорость струи жидкости, вытекающей из короба в перемешиваемый объем, что, в свою очередь, интенсифицирует процесс гомогенизации суспензии. Уменьшение отношения Sвх./Sвых. < 1 означает расширение короба, т.е. уменьшение скорости вытекающей струи. Увеличение Sвх./Sвых. > 2,6 приводит к росту гидравлического сопротивления канала короба и, как следствие, к уменьшению скорости на выходе из него. Таким образом ухудшаются условия и снижается интенсивность перемешивания.

Уменьшение угла между плоскостями входного и выходного отверстий короба < 30o лишает смысла применение данного устройства, поскольку существенно снижается "насосный" эффект, создаваемый профилем короба, т.к. направление течения жидкости (горизонтальное), вызванное вращением импеллеров, практически, при выходе из канала короба, не меняется. Увеличение > 90o также нецелесообразно, т.к., во-первых, увеличивается сопротивление истечению жидкости из выходного отверстия короба за счет динамического напора, вызванного набегающим (горизонтальным) потоком жидкости, что приводит к уменьшению насосного эффекта, во-вторых, направление движения жидкости изменяется с горизонтального на горизонтальное, что лишает смысла применение устройства.

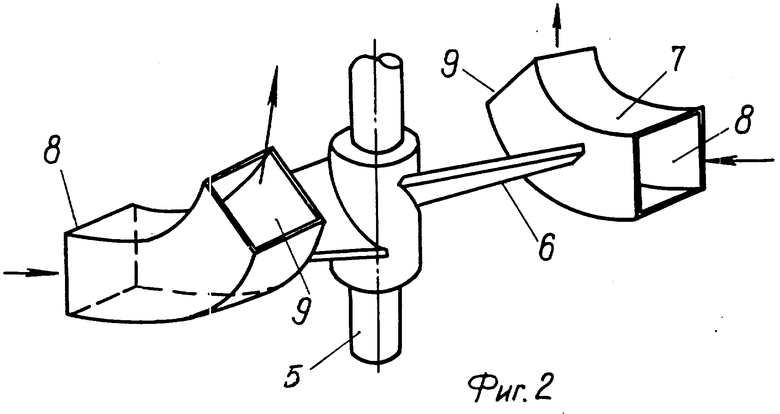

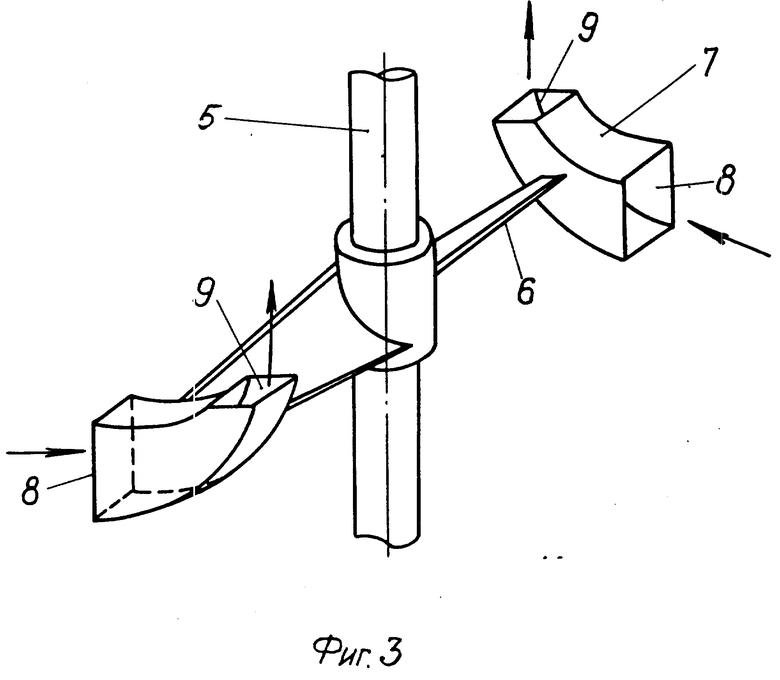

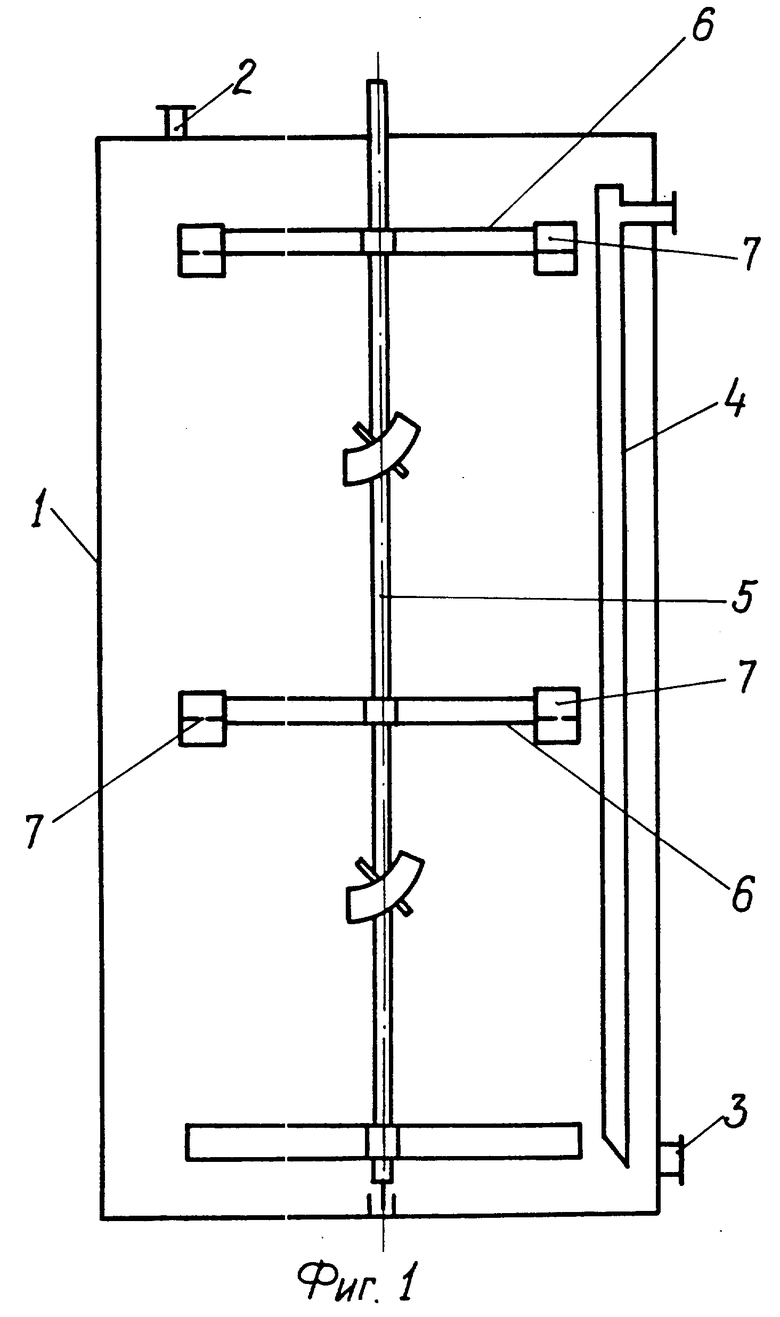

На фиг. 1 показан продольный разрез перемешивающего устройства; на фиг. 2 показано перемешивающее устройство с вогнутыми коробами в изометрии; на фиг. 3 - перемешивающее устройство с коробами переменного сечения в изометрии.

Конструкция перемешивающего устройства представлена на фиг. 1, 2, 3. Перемешивающее устройство (фиг. 1) состоит из цилиндрического корпуса 1, патрубков 2,3 для подвода реагентов и опорожнения аппарата, переточной трубы 4 для отбора продукции. Внутри корпуса 1, на валу 5, установлены импеллеры 6, на концах которых закреплены вогнутые короба 7 (фиг. 2). При этом последние имеют входные 8 и выходные 9 отверстия, которые расположены противоположно по оси короба. Сечение коробов 7 может быть переменным (фиг. 3), т. е. площади входных и выходных 9 отверстий будут в этом случае различны. Последнее дает возможность, при некотором увеличении гидравлического сопротивления канала короба, повысить скорость жидкости на выходе из отверстия 9 и увеличить тем самым интенсивность перемешивания во всем объеме за счет увеличения "дальнобойности" вытекающей струи.

Крепление коробов к импеллерам (фиг. 2, 3) может быть различно.

Перемешивающее устройство работает следующим образом.

Исходные реагенты через патрубок 2 загружаются в аппарат. Одновременно включается привод вала 5 перемешивающего устройства. По мере заполнения аппарата в работу "включается" соответствующий ярус импеллеров, что обеспечивает гомогенизацию компонентов во всем объеме.

Набегающий поток жидкости (на фиг. 2, 3 показано стрелками) через отверстие 8 попадает в канал короба 7, изменяет свое направление, повторяя контур короба, и через отверстие 9 поступает в объем жидкости. При этом увеличивается насосный эффект устройства, а также за счет кинетической энергии струи вытекающей из отверстия 9 жидкости в сферу перемешивания дополнительно вовлекаются близлежащие слои жидкости, что улучшает эффективность перемешивания.

Таким образом, появляется возможность снизить число оборотов устройства, т.е. уменьшить удельные затраты мощности на осуществление процесса перемешивания.

Ожидаемый экономический эффект от внедрения согласно приведенному в заключении расчету составил 0,064 руб. на тонну глинозема.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОМПОЗЕР | 1992 |

|

RU2057070C1 |

| КАРБОНИЗАТОР | 1999 |

|

RU2190028C2 |

| АППАРАТ ДЛЯ ПЕРЕМЕШИВАНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2166359C2 |

| АППАРАТ ДЛЯ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2002 |

|

RU2226175C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ОХЛАЖДЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1997 |

|

RU2133221C1 |

| СПОСОБ ВЫПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194559C2 |

| ВЫПАРНОЙ АППАРАТ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ ДЛЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1993 |

|

RU2082476C1 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1991 |

|

RU2022928C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНОГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2060942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

Использование: изобретение относится к области производства глинозема любым из известных способов и может быть использовано в аппаратах для кристаллизации (декомпозии) гидроксида алюминия из алюминатных растворов для перемешивания гидратных суспензий. Заявляемая конструкция обеспечивает повышение интенсивности перемешивания и снижение энергетических затрат за счет увеличения насосного эффекта. Сущность изобретения: устройство состоит из цилиндрического корпуса, патрубков подвода реагентов и опорожнения аппарата, переточной трубы для отбора продукции. Внутри корпуса, на валу, установлены импеллеры, на концах которых закреплены вогнутые короба. Последние имеют входные и выходные отверстия, которые расположены противоположно по оси короба. 2 з.п. ф-лы, 3 ил.

Sв х/Sв ы х = 1 : 2,6.

| DE, заявка 3730423, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-10—Публикация

1996-04-22—Подача