Изобретение относится к оборудованию гидрометаллургических производств и может быть использовано в других областях промышленности, где осуществляются процессы, связанные с обработкой жидкостей газами.

Известен карбонизатор, состоящий из корпуса коническо-цилиндрической формы, патрубков для подвода и отвода реагентов и эрлифта для перемешивания суспензии (Н. И. Еремин, А. Н. Наумчик, В.Г. Казаков. Процессы и аппараты глиноземного производства. М. Металлургия, 1980 г., с. 292).

Недостатком этой конструкции карбонизатора является большое гидравлическое сопротивление по газовой фазе (ΔPг), поскольку патрубки для подачи газа расположены в нижней, конусной части аппарата, а величина ΔPг, в данном, случае определяется, в основном, гидростатическим давлением жидкости в аппарате. Неизбежны также большие затраты энергии на перемешивание суспензии с помощью эрлифта, поскольку КПД последнего обычно не превышает 15÷17%.

Известен аппарат для карбонизации алюминатных растворов, содержащий цилиндрический корпус, механическое перемешивающее устройство (цепную мешалку) с приводом, патрубки для подвода газа, расположенные в нижней части корпуса (А.И. Лайнер. Производство глинозема. М. Металлургия, 1961 г., с. 524).

К недостаткам этого аппарата, как и в первом случае, следует отнести большое гидравлическое сопротивление, что обуславливает, в свою очередь, высокие энергетические затраты на подачу газа.

Наиболее близким к заявляемому решению по технической сущности и достигаемому эффекту является аппарат для карбонизации алюминатных растворов по а. с. 1092964 (опубл. 15.12.1987 г.).

Карбонизатор состоит из корпуса, по оси которого установлен вал с закрепленным на нем перемешивающим устройством, и привода, расположенного на крышке. В верхней части аппарата расположено газораспределительное устройство, состоящее из неподвижного цилиндра, коаксально установленного внутри него диффузора, который соединен с неподвижным цилиндром перфорированной шайбой (решеткой). Над решеткой, на валу привода, закреплен диск с лопастями - газодиспергирующее устройство. На этом же валу под конфузором расположен пропеллер. Аппарат имеет также патрубки для подвода и отвода перерабатываемой жидкости и реагентного газа.

Недостатком аппарата является низкая эффективность "работы" газораспределительной решетки и газодиспергирующего устройства, поскольку газ поступает в реакционную зону только в зоне расположения газоподводящих патрубков, а остальная часть решетки в процессе карбонизации алюминатных растворов зарастает твердыми отложениями гидроксида алюминия, что повышает общее гидравлическое сопротивление аппарата и, следовательно, энергозатраты на проведение процесса. Повышению гидравлического сопротивления газораспределительного устройства способствует также горизонтальное расположение перфорированной решетки, на которую оседают частицы, выделющиеся из раствора кристаллизирующегося вещества, постепенно закупоривая отверстия для выхода газа. Кроме того, газодиспергирующее устройство, состоящее из диска с закрепленными на нем лопастями, не обеспечивает необходимой циркуляции раствора вокруг зоны контакта газа и жидкости, что снижает эффективность собственно процесса карбонизации.

Технической задачей изобретения является предотвращение отложения твердого материала на поверхности газораспределителя и повышение эффективности процесса разложения растворов за счет интенсификации циркуляции раствора вокруг зоны газации. Технический результат достигается тем, что в карбонизаторе, включающем корпус, перемешивающее устройство с центральным валом и приводом, патрубки для подвода и отвода перерабатываемой жидкости и реагентного газа, газораспределительное устройство с решеткой, газодиспергирующее устройство в виде лопастей, закрепленных на валу перемешивающего устройства, газораспределительное устройство выполнено в виде отдельных сегментов, каждый из которых снабжен своей решеткой и соединен с патрубком для подвода реагентного газа, при этом лопасти газодиспергирующего устройства выполнены в виде двух жестко соединенных между собой частей, одна из которых выполнена с возможностью размещения над поверхностью решеток сегментов, а вторая - между газораспределителями и осью аппарата. Кроме того, решетки всех сегментов газораспределителей установлены наклонно к центральному валу аппарата, а одна из частей лопастей газодиспергирующего устройства наклонена к горизонтальной плоскости карбонизатора. Выполнение газораспределительного устройства в виде отдельных сегментов, каждое из которых соединено с патрубками для подвода реагентного газа, позволяет увеличить площадь циркуляции газожидкостной смеси, поскольку в этом случае, меньшая площадь поперечного сечения карбонизатора занята собственно газораспределителем. Это, в свою очередь, увеличивает скорость жидкости вокруг него. Установка решеток газораспределителя наклонно предотвращает отложение на его поверхности твердых частиц кристаллизующегося вещества (в данном случае гидроксида алюминия) и предотвращает "зарастание" отверстий решетки, т.е., в конечном счете, снижает возможность повышения гидравлического сопротивления при подаче в аппарат газа и уменьшает энергетические затраты на осуществление процесса.

Выполнение лопастей газодиспергирующего устройства из двух жестко соединенных между собой частей обеспечивает отрыв пузырей минимальных размеров от кромки отверстий решетки и интенсивное их дробление, при одновременном усилении циркуляции обрабатываемой жидкости в объеме аппарата, что повышает поверхность контакта фаз газ-жидкость и степень использования реакционного газа.

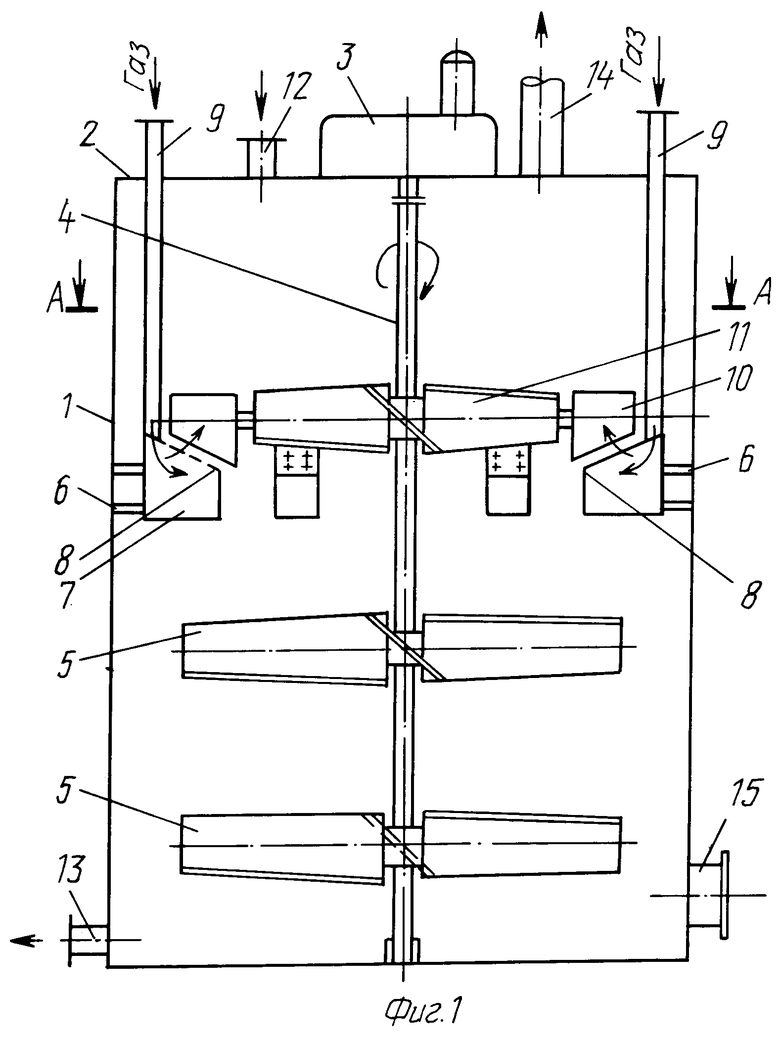

На фиг.1 показан продольный разрез карбонизатора; на фиг.2 - поперечный разрез; на фиг. 3 - общий вид газораспределительного и газодиспергирующих устройств.

Карбонизатор состоит из корпуса 1, на крышке 2 которого установлен привод 3, соединенный с помощью муфты с валом 4. На валу 4 установлены перемешивающие устройства 5. В верхней части карбонизатора на корпусе 1 с помощью кронштейнов 6 закреплены газораспределительные устройства 7 с решетками 8. Газораспределительные устройства 7 соединены с патрубками 9 для подвода реагентного газа. Над решетками 8 газораспределителей 7 установлено диспергирующее устройство, которое закреплено на валу 4.

Газодиспергирующее устройство состоит из двух жестко закрепленных между собой частей, одна из которых 10 расположена над решетками 8, а другая - 11 между газораспределителями 7 и валом 4. Карбонизатор имеет также патрубки для подвода и отвода жидкости 12, 13, отвода газа 14 и люк 15 для чистки и осмотра аппарата.

Карбонизатор работает следующим образом. Раствор, подлежащий переработке, загружается в аппарат через патрубок 12 и одновременно включается привод перемешивающего устройства 3. После заполнения аппарата выше уровня расположения сегментов газораспределительного устройства 7 и решеток 8 открывается подача газа, который через патрубки 9 поступает в сегменты газораспределительных устройств 7 под решетки 8. Пузыри газа, выходящие из отверстий решеток 8, дробятся на мелкие составляющие "набегающим" потоком жидкости, который создается элементом 10 газодиспергирующего устройства, и частично отбрасываются к стенке корпуса карбонизатора 1. Таким образом, в этой зоне создается газожидкостная смесь, насыщенная мелкими пузырьками, плотность которой ниже плотности среды в центральной части аппарата. За счет разности гидростатического давления в центре и у периферии карбонизатора возникает циркуляция жидкости, которая еще более усиливается элементами 11 газодиспергирующего устройства. Угол наклона последних к горизонтальной плоскости обеспечивает заданную интенсивность циркуляции.

Поскольку решетки 8 наклонены к оси карбонизатора, это обеспечивает, во-первых, более интенсивное дробление пузырей газа, поскольку затрачивается меньше энергии на отрыв их от кромок отверстия решеток 8; во-вторых, частички твердой фазы не остаются на поверхности решеток, а скатываются в объем аппарата. Таким образом газораспределители не "зарастают" твердыми отложениями и гидравлическое сопротивление решеток во времени практически не меняется. Поэтому удается достичь большой поверхности контакта фаз при низких энергетических затратах на осуществление процесса.

Полученная суспензия на дальнейшую переработку отводится из карбонизатора через патрубок 13, отработанные газы через выхлопную трубу (патрубок) 14 сбрасывается в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2002 |

|

RU2226175C1 |

| КАРБОНИЗАТОР АЛЮМИНАТНЫХ РАСТВОРОВ | 2007 |

|

RU2355637C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2106188C1 |

| ДЕКОМПОЗЕР | 1992 |

|

RU2057070C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ОХЛАЖДЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1997 |

|

RU2133221C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2200706C2 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2095709C1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 1998 |

|

RU2188994C2 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2092759C1 |

Использование: изобретение относится к оборудованию гидрометаллургических производств и может быть использовано в других областях промышленности, где осуществляются процессы, связанные с обработкой жидкостей газами. Карбонизатор состоит из корпуса с крышкой, привода, вала с перемешивающими устройствами, газораспределительного устройства с решетками, газоподводящих патрубков. Газораспределительные устройства закреплены на корпусе кронштейнами, при этом газораспределительное устройство выполнено из отдельных сегментов, решетка которых наклонена к валу аппарата, а газодиспергирующие устройства, закрепленные на валу перемешивающего устройства, состоят из двух частей, жестко соединенных между собой. Одна из частей расположена над решетками, а вторая - между газораспределителем и валом. Карбонизатор имеет патрубки для подвода и отвода реагентов и люк. Изобретение обеспечивает снижение энергетических затрат на осуществление процесса карбонизации растворов. 2 з.п.ф-лы, 3 ил.

| Аппарат для разложения алюминатных растворов карбонизацией | 1982 |

|

SU1092964A1 |

| Устройство для смешения газов с жидкостями | 1983 |

|

SU1089155A1 |

| Устройство для дисперсионной подачи газа в массу расплавленного металла | 1972 |

|

SU1068040A3 |

| SU 1488337 А1, 23.06.1981 | |||

| Агитатор для проведения гидрометал-луРгичЕСКиХ пРОцЕССОВ | 1978 |

|

SU800221A1 |

| Декомпозер с воздушным перемешиванием | 1981 |

|

SU949010A1 |

| Аппарат для гидрометаллургической переработки материалов,содержащих цветные металлы | 1985 |

|

SU1260401A1 |

Авторы

Даты

2002-09-27—Публикация

1999-12-07—Подача