Изобретение относится к теплоэнергетике и может быть использовано в различных теплотехнических устройствах для сжигания газообразного и жидкого топлива.

Известна газовая горелка [1], содержащая камеру сгорания, газоподающую трубку с сопловым насадком на выходе, имеющим систему радиальных отверстий, воздухоподводящий патрубок и электрозапальник, установленный внутри соплового насадка по его оси. Сопловой насадок установлен в камере сгорания с кольцевым зазором, а в кольцевом зазоре равномерно по окружности установлены пилоны, при этом радиальные отверстия соплового насадка выполнены у основания пилонов по обе их стороны.

Наиболее близким по технической сущности и принятым за прототип является горелочное устройство [2], содержащее корпус, жаровую трубу, два топливных коллектора, топливные форсунки, свечу зажигания. Недостатком данной горелки является то, что при образовании двух последовательных зон горения с раздельной подачей топливо-воздушной смеси в каждую из них, для организации процесса горения в первой зоне можно использовать только газообразное топливо. Для образования топливо-воздушной смеси, идущей во вторую зону горения, необходим высокий перепад давления на форсунке подачи жидкого топлива для обеспечения приемлемой мелкости распыла, что не исключает накопления и перетекания неиспарившегося жидкого топлива в первичную зону горения и на выходе из горелки. Сжигание в каждой зоне топливо-воздушной смеси стехиометрического состава сужает диапазон регулирования мощностью горелки и влечет за собой увеличение выбросов Оx.

Задачей, которую решает предлагаемое изобретение, является снижение выбросов вредных веществ и расширение диапазона устойчивого горения по расходу топлива.

Поставленная задача решается тем, что в горелочном устройстве, содержащем корпус, жаровую трубу, канал подвода топлива, топливные форсунки, свечу зажигания и узлы подвода воздуха через лопаточные или струйные завихрители, топливные форсунки - газожидкостная и газожидкостная испарительная, установлены последовательно и концентрично друг другу на входе в жаровую трубу так, что жаровая труба с корпусом образует полость подвода вторичного воздуха, газожидкостная испарительная форсунка образует с жаровой трубой кольцевой канал для подвода первичного воздуха и испаренного топлива, в котором установлен антифламинг-стабилизатор, разделяющий канал на смесительную полость и полость жаровой трубы, внутренняя полость газожидкостной испарительной форсунки, имеющая отверстия в передней части для прохода воздуха, совместно с газожидкостной форсункой образует первичную зону горения, а во внутренней полости газожидкостной форсунки установлена свеча зажигания. Канал подвода топлива к газожидкостной испарительной форсунке снабжен трубчатым змеевиком с расположением витков как по оси горелки, так и по вертикальной оси и расположен в полости жаровой трубы. Каналы подвода воздуха в зону горения выполнены пространственно-ориентированными, например, холодильными и отклоненными от плоскости поперечного сечения. Антифламинг-стабилизатор выполнен в виде трубок с отверстиями, сообщенными с полостью между жаровой трубой и корпусом, а между трубок установлена сетка из жаропрочного материала. Кроме того, внутренняя полость газожидкостной форсунки сообщена с каналом подвода воздуха.

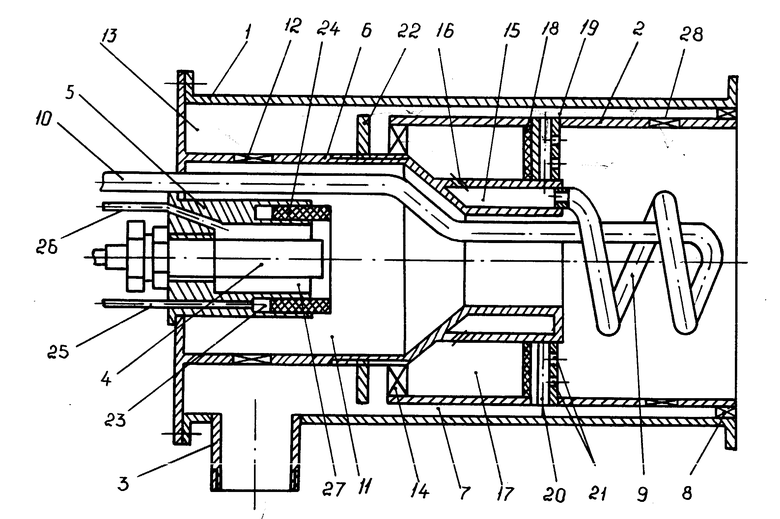

На чертеже представлен продольный разрез горелочного устройства.

Горелочное устройство содержит корпус 1, жаровую трубу 2, воздухоподводящий патрубок 3, свечу зажигания 4, газожидкостную форсунку 5 и газожидкостную испарительную форсунку 6. Жаровая труба 2 установлена по оси корпуса 1 с зазором, образуя полость подвода вторичного воздуха 7, в конце которой на выходе из горелочного устройства установлен кольцевой завихритель 8. Газожидкостная испарительная форсунка 6 включает в себя плоскую торцевую часть, с помощью которой она устанавливается по оси горелочного устройства, входную цилиндрическую часть, конический переходник, выходную цилиндрическую часть меньшего диаметра, чем входная часть, и трубчатый испарительный змеевик 9 с каналом подвода газообразного или жидкого топлива 10. Входная цилиндрическая часть испарительной газожидкостной форсунки 6 с системой отверстий для подвода воздуха в торцевую полость 11 дежурного факела, в каждом из которых установлены завихрители 12 и плоская торцевая ее часть, образуют с корпусом 1 торцевую полость 13. В конце входной цилиндрической части, между наружной ее стенкой и внутренней стенкой жаровой трубы 2 установлен кольцевой завихритель 14. Выходная цилиндрическая часть форсунки 6 имеет кольцевой коллектор 15 газообразного или испаренного жидкого топлива с системой хордальных отверстий 16, оси которых выполнены под острым углом к оси горелочного устройства. Выходной конец трубчатого испарительного змеевика 9 соединен с кольцевым коллектором 15. Выходная цилиндрическая часть и конический переходник образует с внутренней стенкой жаровой трубы 2 кольцевой канал 17, являющийся смесителем топлива с воздухом. В конце канала 17, между выходной цилиндрической частью форсунки 6 и жаровой трубой 2 установлен антифламинг-стабилизатор пламени 18, представляющий собой трубки 19 с каналами 20 для отбора воздуха из пристеночного кольцевого канала 7 и системой отверстий 21 для подачи этого воздуха во фронт горения основного топлива. Между трубок 19 установлена сетка их жаропрочного материала.

Передвижная регулировочная шайба 22 позволяет менять расход воздуха, поступающего в полость 17.

По оси газожидкостной испарительной форсунки 6 в плоской торцевой ее части расположена газожидкостная форсунка 5, включающая в себя коллектор жидкого топлива 23, фитиль 24 и трубку 25 подвода жидкого топлива, коллектор 23, трубку 26 подвода газообразного топлива, выполняющего роль струйной газовой форсунки.

По оси форсунки 5 в ее внутренней полости 27 установлена свеча зажигания 4. Жаровая труба 2 имеет систему отверстий 28 подвода воздуха с завихрителями. Внутренняя полость 27 газожидкостной форсунки 5 сообщена с каналом подвода воздуха 3. Трубчатый испарительный змеевик 9 выполнен с расположением витков как по оси горелочного устройства, так и по его вертикальной оси и расположен в полости жаровой трубы 2.

Работает горелочное устройство следующим образом.

Воздух, через радикально расположенный воздухоподводящий патрубок 3, с окружной закруткой, поступает в торцевую полость 13, из которой распределяется на три потока. Первый поток воздуха через систему отверстий 12 с завихрителями, получая дополнительную закрутку, поступает в торцевую полость 11 дежурного факела. Откуда по центральному каналу, омывая змеевик 9 через жаровую трубу 2, выходит из горелочного устройства. Второй поток воздуха из торцевой полости 13 через кольцевой завихритель 14, получая дополнительную закрутку, через смеситель 17, антифламинг-стабилизатор 18, жаровую трубу 2 выходит из горелочного устройства. Третий поток воздуха из торцевой полости 13 поступает в пристеночный кольцевой канал 7, по которому часть его через кольцевой завихритель с дополнительной круткой выходит из горелочного устройства. Вторая часть воздуха через трубки 19 по каналам 20, через систему отверстий 21, поступает в жаровую трубу 2. Третья часть этого воздуха через систему отверстий 28 с завихрителями также поступает в жаровую трубу 2. Соотношение расходов воздуха в этих трех потоках определяется общим коэффициентом избытка воздуха из условий потребной тепловой мощности для испарителя и общей тепловой мощностью горелочного устройства. Часть топлива поступает в газожидкостную форсунку 5, являющуюся в данном горелочном устройстве дежурной горелкой, в зависимости от вида используемого топлива. Газообразное топливо поступает по трубке 26, выполняющей роль струйной газовой форсунки, подается в кольцевой зазор 27, где воспламеняется свечой зажигания 4 и вместе с первым потоком воздуха, поступающим в торцевую полость 11, образует дежурный диффузионный факел пламени. Жидкое топливо по трубке 25 поступает в коллектор 23, образованный торцевой проточкой в корпусе газожидкостной форсунки 5 и вставленным в нее фитилем 24.

Далее топливо из коллектора 23 всасывается фитилем 24 (явление капиллярной пропитки) и поджигается с открытого конца фитиля 24 свечой 4, образуя вместе с первым потоком воздуха, поступающим в торцевую полость 11, дежурный диффузионный факел пламени.

Известно, что диффузионный факел наиболее устойчив к отрыву, проскок пламени вообще невозможен, поэтому поддержание пламени дежурным факелом может быть обеспечено даже в смесях, выходящих за концентрационные пределы воспламенения, что существенно расширяет диапазон устойчивого горения пламени. Более того, при расходе топлива в дежурной горелке порядка 3-4% от общего расхода топлива, устойчивость горения в горелочном устройстве определяется практически устойчивостью горения дежурного факела (см. рациональное использование газа в энергетических установках. Справочное руководство /Р.Б. Ахмедов, О.Н. Брюханов, А.С. Иссерлип и др. Л., Недра, 1990, с. 423).

Расход топлива, как газообразного, так и жидкого через газожидкостную форсунку 5 определяется из условий:

- потребной тепловой мощности для воспламенения основной топливо-воздушной смеси, поступающей в жаровую трубу 2 из испарительной газожидкостной форсунки 6, если в качестве основного используются газообразное топливо;

- потребной тепловой мощности для функционирования трубчатого змеевика 9, если в качестве основного используется жидкое топливо.

После образования дежурного факела пламени основная часть топлива (либо жидкого, либо газообразного) подается в газожидкостную испарительную форсунку 6 следующим образом. Газообразное топливо по каналу 10, через трубчатый змеевик 9, топливный коллектор 15, систему хордальных отверстий 16 поступает в смеситель 17, где смешивается со вторым потоком воздуха, образуя газовоздушную топливную смесь. Эта смесь, пройдя через антифламинг-стабилизатор 18, поступает в жаровую трубу 2, где воспламеняется от дежурного факела пламени, образует кольцевую зону горения. Жидкое топливо по каналу 10, предварительно нагреваясь от дежурного факела в торцевой полости 11, поступает в трубчатый змеевик 9, где испаряется.

Испаренное жидкое топливо из трубчатого змеевика 9 через топливный коллектор 15 и систему хордальных отверстий 16 поступает в смеситель 17, где смешивается со вторым потоком воздуха, образуя паровоздушную топливную смесь. Эта смесь, также пройдя через антифламинг-стабилизатор 18, поступает в жаровую трубу 2, где воспламеняется от дежурного факела, образует кольцевую зону горения. Эта зона горения при работе горелочного устройства дополнительно обогревает трубчатый змеевик 9, обеспечивая тем самым полное испарение жидкого топлива в испарителе. Выполнение отверстий 16 хордальными и под углом к оси горелочного устройства создает крутку газообразного или испаренного жидкого топлива, поступающего из коллектора 15 в смеситель 17.

Взаимодействие в смесителе 17 двух закрученных потоков обеспечивает однородность топливо-воздушной смеси, подаваемой в основную зону горения, т.к. относительная длина пути смешения в закрученной струе в несколько раз больше чем в прямоточной (см. Рациональное использование газа в энергетических установках. Справочное руководство /Под ред. А.С. Иссерлипа. Л., Недра, 1990, с. 423). Сжигание однородной гомогенной смеси обеспечивает снижение выбросов токсичных веществ CO, HC и сажи (см. Лефевр А. Процессы в камерах сгорания ГТД, пер. с англ. М., Мир, 1986, 566 с.).

Третий поток воздуха с окружной закруткой, из торцевой полости 13, проходя по пристеночному кольцевому каналу 7, охлаждает стенку жаровой трубы 2, предохраняя ее от перегрева. Известно, что наилучшее охлаждение стенки жаровой трубы 2, при тех же затратах мощности, что и для осевого потока, можно получить в случае применения закрученного потока (см. Сударев А.В., Антоновский В.И. Камера сгорания газотурбинных установок. Теплообмен. Л., Машиностроение, 1985). Далее, проходя через кольцевой завихритель 8, воздух с дополнительной круткой поступает в конец основной зоны горения, укорачивая длину факела пламени.

Часть третьего потока воздуха через дополнительные трубки 19 по каналам 20 и систему отверстий 21 поступает в начало основной зоны горения, а другая часть пристеночного воздуха поступает в основную зону горения через систему отверстий 28 с завихрителями.

Ступенчатый подвод пристеночного воздуха по всем частям основного факела (в начало зоны горения через систему отверстий 21, в зону горения через систему отверстий 8 с завихрителями и в конец зоны по пристеночному кольцевому каналу 7 через кольцевой завихритель 8) способствует более полному догоранию окиси углерода и несгоревших углеводородов (HC). Кроме того, этот воздух снижает температуру основного факела пламени, которая является главным фактором, определяющим образование окислов азота NOx (см. Леф А. Процессы в камерах сгорания ГТД. М.: Мир, 1986, 566 с.).

Сажа, неизбежно образующаяся при горении дежурного диффузионного пламени, выгорает, попадая в зону горения основного топлива, не увеличивая общий выход сажи из горелочного устройства.

Факельный подвод жидкого топлива (3-5% от общего расхода) в дежурный факел пламени и наличие трубчатого змеевикового испарителя 9 основного жидкого топлива позволяет использовать два вида топлива (жидкого и газообразного), как поочередно, так и одновременно, расширить диапазон устойчивого горения основного факела пламени и снизить давление подачи жидкого топлива (вплоть до безнасосной подачи).

Разделение воздуха, поступающего в горелочное устройство, на три потока, образование однородной гомогенной смеси как при работе на газообразном, так и на жидком топливе, путем подачи в смеситель 17 двух закрученных потоков (воздуха через завихритель 14 и газообразного или парообразного топлива через систему хордальных отверстий 16, выполненных под углом к оси горелочного устройства), ступенчатый подвод воздуха ко всем частям основного факела пламени, снижая его температуру, завершение процесса горения в дежурном диффузионном факеле пламени до входа в основной факел пламени, путем подачи в него топлива как газообразного, так и жидкого в количестве 3-5% от основного расхода, снижают выбросы вредных веществ HC, CO, NOx и сажи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2118755C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| Горелочное устройство | 1989 |

|

SU1686260A1 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА В ПОТОКЕ ВОЗДУХА | 1994 |

|

RU2064634C1 |

| ПРЕДПУСКОВОЙ ПОДОГРЕВАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2122138C1 |

| Рекуперативный воздухонагреватель с использованием в качестве топлива жидких горючих отходов | 2002 |

|

RU2224185C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414649C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ФАКЕЛЬНОЙ ТРУБЫ | 1994 |

|

RU2080518C1 |

| ВИХРЕВОЙ ФОРСУНОЧНО-ГОРЕЛОЧНЫЙ МОДУЛЬ ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 2021 |

|

RU2775105C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2206827C1 |

Использование изобретения: в области энергетики в различных теплотехнических устройствах для сжигания газообразного и жидкого топлив. Сущность изобретения: топливные форсунки - газожидкостная и газожидкостная испарительная, установлены последовательно и концентрично друг другу на входе в жаровую трубу так, что жаровая труба с корпусом образует полость подвода вторичного воздуха, газожидкостная испарительная форсунка образует с жаровой трубой кольцевой канал для подвода первичного воздуха и испаренного топлива, в котором установлен антифламинг-стабилизатор, разделяющий канал на смесительную полость и полость жаровой трубы, внутренняя полость газожидкостной испарительной форсунки, имеющая отверстия в передней части для прохода воздуха, совместно с газожидкостной форсункой образует первичную зону горения, а во внутренней полости газожидкостной форсунки установлена свеча зажигания. 4 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, N 1242684, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1686260, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-10—Публикация

1995-01-31—Подача