Изобретение относится к неразрушающим методам контроля магнитоиндукционным методом глубиннонасосных штанг, используемых в механизированной нефтедобыче.

Известна установка для неразрушающего контроля насосных штанг, включающая основание, на котором установлена растягивающая машина с силовым гидроцилиндром с подвижным штоком и датчиком силы и неферромагнитными захватами для головок контролируемой штанги, дефектоскоп и механизм перемещения дефектоскопа по путепроводу вдоль штанги, содержащий платформу и гибкую тягу, уложенную на барабан, механизм управления силовым гидроцилиндром и механизмом перемещения дефектоскопа, а также два датчика конечных положений дефектоскопа. Дефектоскоп содержит намагничивающую систему в виде двух согласно включенных намагничивающих обмоток, размещенных коаксиально насосной штанге, а также измерительную систему в виде дифференциально включенных измерительных обмоток. Намагничивающую и измерительную системы дефектоскопа устанавливают на платформе (патент СССР N 481668, кл. G 01 N 27/82, 1987).

Операторы вручную укладывают штангу в захваты растягивающей машины и производят нагружение штанги до величины ее минимально нагружения в скважине. После этого перемещают вдоль штанги платформу с дефектоскопом. Процесс намагничивания штанги и регистрации сигналов о наличии дефектов несплошности и неоднородности структуры дефектоскопом продолжается непрерывно до тех пор, пока платформа не займет конечное положение. После этого штангу, прошедшую входной неразрушающий контроль, операторы высвобождают из захватов и перемещают на склад готовой продукции или в брак.

Недостатком данной установки является большая доля ручного труда, так как ряд операций, а именно: укладка головок штанги в захваты и высвобождение их из захватов, - производится вручную, при этом управление операциями нагружения штанги и перемещения платформы с дефектоскопом требуют также вмешательства оператора, что значительно снижает производительность установки.

Целью изобретения является повышение производительности установки за счет исключения ручного труда в процессе неразрушающего контроля насосных штанг с момента загрузки штанги на позицию контроля до момента выгрузки.

Поставленная цель достигается тем, что известная установка для неразрушающего глубиннонасосных штанг, включающая основание, на котором установлена растягивающая машина с силовым гидроцилиндром со штоком и датчиком силы и неферромагнитными захватами головок контролируемой штанги, дефектоскоп и механизм перемещения дефектоскопа, содержащий платформу и гибкую тягу, уложенную на барабан, механизм управления силовым гидроцилиндром и механизмом перемещения дефектоскопа, и два датчика конечных положений дефектоскопа, дополнительно содержит загрузочный механизм пульсирующего типа, подвижную каретку с толкателем, механизм подачи штанги в захваты, механизм выгрузки штанги, а также датчик веса штанги, датчик положения штанги, два датчика положения головок штанги в захватах и два датчика положения торца резьбовой части головок штанги в захватах, при этом механизм подачи штанги в захваты связан с загрузочным механизмом и выполнен в виде двух установленных на стойках параллельно основанию швеллеров, между обращенными друг к другу гладкими поверхностями которых размещена с возможностью поворота в горизонтальной плоскости подставка, на которой установлен датчик веса, на нижних полках указанных швеллеров в направляющих установлены с возможностью поступательного перемещения дефектоскоп на платформе и подвижная каретка с толкателем, при этом подвижная каретка жестко связана со штоком силового гидроцилиндра с одной стороны, и посредством неферромагнитного штока связана с одним из захватов растягивающей машины с другой стороны, а другой - захват растягивающей машины закреплен на основании неподвижно, при этом захваты выполнены с тремя плавно сопряженными U - образными углублениями разных размеров соответственно под тело, головку и муфту контролируемой штанги, и раскрытие углублений обращено в сторону подставки механизма подачи штанги в захваты, при этом датчик положения штанги установлен на одном из швеллеров механизма подачи штанги в захваты со стороны головки штанги, размещаемой в неподвижном захвате, и периодически связан через штангу с толкателем подвижной каретки, датчики положения головок штанги установлены в углублениях под муфту захватов, а датчики положения торца резьбовой части головок штанги установлены в торцах захватов.

Благодаря конструктивному выполнению заявляемой установки полностью исключается ручной труд в процессе неразрушающего контроля насосных штанг.

Так благодаря тому, что установка снабжена механизмом подачи штанги в захваты предложенной конструкции, а также благодаря тому, что установка содержит подвижную каретку с толкателем, которая жестко связана со штоком силового гидроцилиндра растягивающей машины с одной стороны, а с другой стороны - с подвижным захватом растягивающей машины, и благодаря установке датчика положения штанги, появилась возможность механизированным способом обеспечить укладку в захваты головок всегда только одной, и не более насосной штанги, при этом обеспечивается точный выбор положения штанги, при котором головки штанги точно укладываются в захваты растягивающей машины без помощи оператора.

Благодаря тому, что захваты головок насосных штанг выполнены с углублениями, геометрия которых соответствует геометрии концевой части штанги: муфты, головки и тела, появилась возможность надежной укладки штанги в захваты перед операцией нагружения штанги, исключая выпадение штанги из захватов при ее нагружении, без помощи оператора.

Благодаря тому, что установка снабжена датчиком веса штанги, появилась возможность автоматически, в зависимости от веса насосной штанги, выбирать необходимую величину нагружения насосной штанги перед ее дефектоскопированием, что полностью исключает ручной труд, ранее затрачиваемый на перенастройку механизма контроля величины нагружения для каждой насосной штанги.

Наличие в захватах растягивающей машины датчиков положения головок насосной штанги позволяет сформировать сигнал на включение механизма нагружения штанги, исключив тем самым функцию оператора на управление процессом нагружения штанги.

Наличие же двух датчиков положения торца резьбовых частей головок штанги в захватах обеспечивает формирование сигнала на автоматическую выгрузку штанги, прошедшей контроль, из захватов.

Благодаря тому, что установка снабжена механизмом выгрузки штанги, а также загрузочным механизмом пульсирующего типа, связанным между собой по сигналу от датчиков положения торца резьбовых частей головок, обеспечивается синхронная подача насосной штанги на позицию неразрушающего контроля в такт с операцией выгрузки штанги с позиции контроля в накопитель штанг, прошедших контроль, полностью исключая ручной труд.

Таким образом, заявляемая установка позволяет исключить полностью ручной труд на всех этапах проведения неразрушающего контроля насосных штанг от момента из загрузки в установку до момента выгрузки их в накопители готовой продукции или брака, тем самым повысить производительность установки.

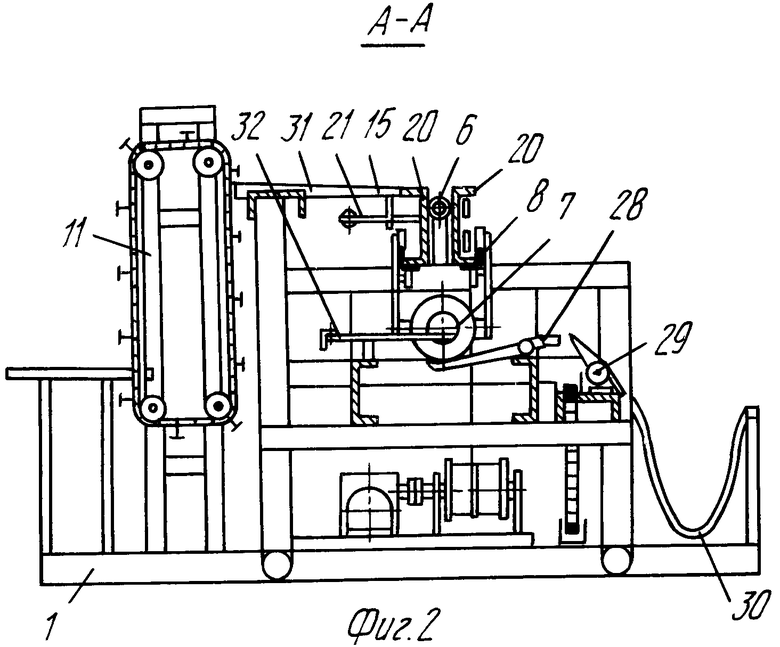

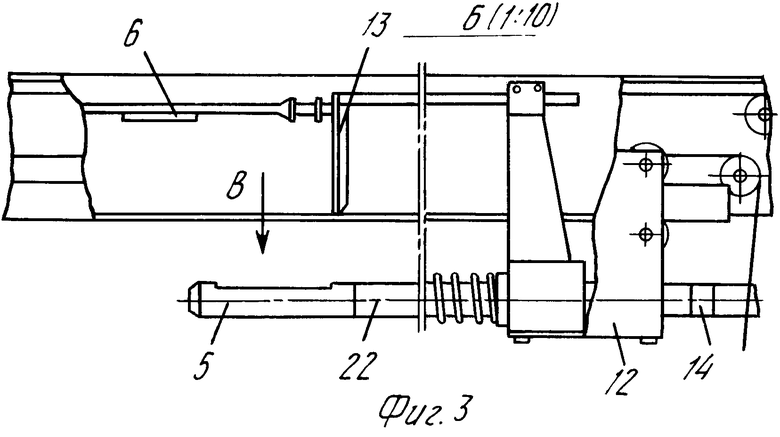

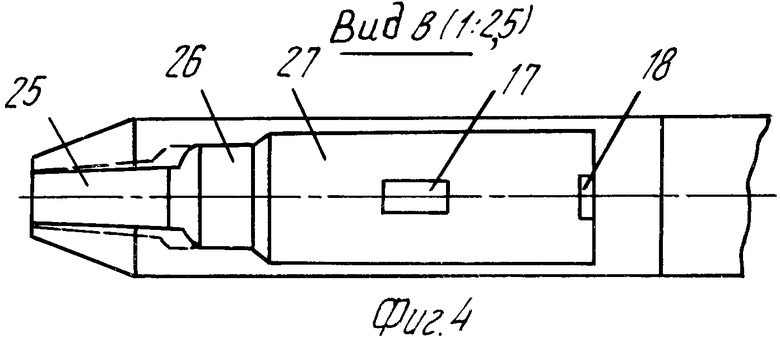

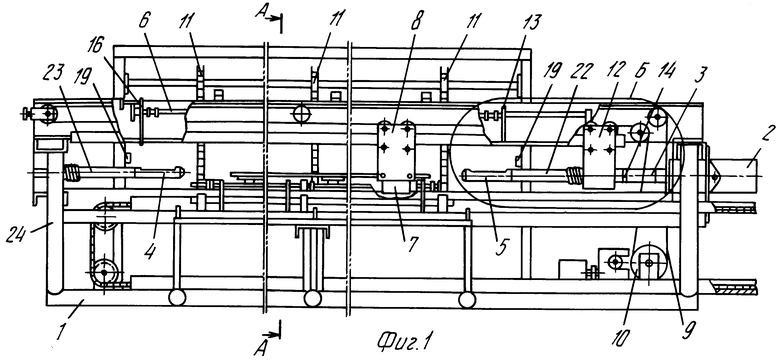

На фиг. 1 изображена установка для неразрушающего контроля глубиннонасосных штанг, вид спереди; на фиг. 2 - разрез A-A на фиг. 1; на фиг. 3 - вид B на фиг. 1; на фиг. 4 - вид B на фиг. 3.

Установка для неразрушающего контроля глубиннонасосных штанг содержит установленную на основании 1 растягивающую машину в виде силового гидроцилиндра 2 с ферромагнитным штоком 3 и неферромагнитными захватами 4 и 5 головок контролируемой насосной штанги 6, дефектоскоп 7 и механизм перемещения дефектоскопа 7, содержащий платформу 8 и гибкую тягу 9, уложенную на барабан 10. Установка содержит также загрузочный механизм, состоящий из пульсирующих вертикальных конвейеров 11, подвижную каретку 12 с толкателем 13, механизмом подачи штанги 6 в захваты 4 и 5, механизм выгрузки штанги 6, а также датчики: датчик 14 силы, датчик 15 веса штанги, датчик 16 положения штанги, два датчика 17 положения головок штанги в захватах, два датчика 18 положения торца резьбовых частей, головок штанги в захватах и два датчика 19 конечных положений дефектоскопа.

Загрузочный механизм предназначен для хранения, транспортировки и автоматической подачи штанги 6 в захваты 4 и 5, и представляет собой ряд пульсирующих вертикальных конвейеров II с непрерывной цепью, на которых закреплены Т-образные поддерживающие планки для штанг 6.

Механизм подачи штанги 6 в захваты 4 и 5 предназначен для установки 11 штанги в положение, при котором обеспечивается автоматическая укладка головок только одной штанги в захваты 4 и 5 растягивающей машины. Механизм подачи штанги выполнен в виде двух установленных параллельно основанию 1 на стойках швеллеров 20 (фиг. 1). Между обращенными друг к другу гладкими поверхностями швеллеров 20 установлена с возможностью поворота в горизонтальной плоскости подставка 21. Боковые стенки швеллеров 20 и подставка 21 образуют пенал для временного хранения одной насосной штанги 6 перед укладкой ее головок в захваты 4 и 5 растягивающей машины.

Растягивающая машина в виде силового гидроцилиндра 2 и неферромагнитных захватов 4 и 5 головок штанг 6 предназначена для упругой деформации штанги. Для регистрации величины нагружения штанги 6 и формирования управляющего сигнала на начало перемещения дефектоскопа 7 в узле крепления ферромагнитного штока 3 силового гидроцилиндра 2 с неферромагнитным штоком 22 установлен датчик 14 силы (фиг. 1).

Неферромагнитный захват 4 растягивающей машины посредством неферромагнитного штока 23 жестко прикреплен на стойке 24 к основанию 1. Другой неферромагнитный захват 5 растягивающей машины связан посредством неферромагнитного штока 22 с подвижной кареткой 12, которая жестко связана с ферромагнитным штоком 3 силового гидроцилиндра 2.

Захваты 4 и 5 предназначены для фиксации головок контролируемой штанги, включающих в себя части - подэлеваторный бурт, квадрат, упорный бурт и резьбовую часть головки (с муфтой или без муфты) при упругой деформации штанги. Каждый захват 4 и 5 выполнен с тремя плавно сопряженными U-образными углублениями 25, 26 и 27 разных размеров, соответствующих геометрическим размерам тела, головки и муфты контролируемой штанги 6, при этом раскрытие углублений 25-27 в захватах 4 и 5 обращено в сторону подставки 21 механизма подачи штанги 6 в захваты 4 и 5 (фиг. 4). Для исключения выпадания штанги 6 из захватов в процессе нагружения и дефектоскопии углубление 26 входит в углубление 25.

Величина наибольшего раскрытия углубления 27 равна со скользящей посадкой диаметру муфты штанги с предельным отклонением по диаметру, длина указанного углубления выполнена равной длине головки штанги с муфтой.

Величина раскрытия углубления 26 выполнена равной диаметру подэлеваторного бурта с предельным отклонением по диаметру. Кривизна углубления 26 выполнена соответственно равной радиусу подэлеваторного бурта с предельным отклонением по данному размеру. Длина углубления 26 выполнена равной номинальной длине квадрата штанги.

Наименьшее раскрытие углубления 25 выполнено равным со скользящей посадкой диаметру тела штанги с предельным отклонением по данному диаметру. Длина углубления 25 выполнена равной половине длины головки насосной штанги.

Подвижная каретка 12 с толкателем 13 установлена с возможностью поступательного перемещения в направляющих на нижних полках швеллеров 20. В этих же направляющих на нижних полках швеллеров 20 установлен на платформе 8 дефектоскоп 7 c возможностью поступательного перемещения.

Дефектоскоп 7 имеет намагничивающую систему в виде двух согласно включенных намагничивающих проходных обмоток, охватывающих коаксиально контролируемую штангу 6, а также измерительную систему в виде дифференциально включенных измерительных обмоток, охватывающих коаксиально контролируемую штангу 6, размещенных между намагничивающими обмотками и отделенных от них ферромагнитным диском.

Для регистрации положения дефектоскопа 7 в конце хода и формирования управляющего импульса на выгрузку штангу из захватов после дефектоскопии, на стойках основания 1 установлены два датчика 19 конечных положений дефектоскопа.

Датчик 16 положения штанги 6 предназначен для установления соответствия головок штанги 6 относительно захватов 4 и 5 растягивающей машины. Датчик 16 установлен на одном из швеллеров 20 механизма подачи штанги в захваты 4 и 5 со стороны головки штанги 6, размещаемой в последующем в неподвижном захвате 4. Датчик 16 представляет собой микропереключатель механического типа и шток, перемещаемый торцем резьбовой части головки штанги 6 либо торцем муфты, навинченной на штангу, и возвращающийся в исходное положение за счет пружины.

Датчик 15 веса штанги тензометрического типа установлен на подставке 21 механизма подачи штанги в захваты и предназначен для формирования сигнала на выбор необходимой величины нагружения штанги в зависимости от ее веса.

Датчики 17 положения головок штанги в захватах индуктивного типа предназначены для формирования управляющего сигнала на проведение операции нагружения насосной штанги 6. Датчики 17 встроены в дно U-образного углубления 26 каждого захвата 4 и 5.

Датчик 18 положения торца резьбовой части головки насосной штанги в захвате предназначен для формирования сигнала на включение механизма выгрузки штанги 6 из захватов 4 и 5 в накопители готовой продукции или брака и на последующее включение пульсирующих конвейеров 11 загрузочного механизма.

Датчик 16 представляет собой микропереключатель механического типа и подвижный шток, который перемещается торцем резьбовой части головки штанги или торцевой поверхностью муфты. Датчики 18 размещены в торцевой поверхности углубления 27 каждого захвата 4 и 5.

Механизм выгрузки насосной штанги 6 предназначен для перемещения штанг, прошедших дефектоскопию, из захватов 4 и 5 в накопитель готовой продукции или в брак. Механизм содержит верхний 28 и нижний 29 перекладчики. При помощи верхнего перекладчика 28 насосная штанга подается в накопитель готовой продукции, а посредством нижнего перекладчика 29 дефектные штанги подаются в накопитель брака 30. Одновременно датчик 18 формирует сигнал на включение пульсирующих конвейеров 11 загрузочного механизма, тем самым обеспечивается синхронная подача насосной штанги на позицию неразрушающего контроля в такт с операцией выгрузки штанги с позиции контроля в накопители.

Работает установка следующим образом. Операторы укладывают в наладочном режиме насосные штанги 6 на поддерживающие Т-образные планки пульсирующего конвейера 11 загрузочного механизма. По сигналу от датчика 18 включается пульсирующий конвейер 11, и насосная штанга 6 с поддерживающих Т-образных планок скатывается по наклонной плоскости 31 в пенал на подставку 21 механизма подачи штанги в захваты 4 и 5 растягивающей машины. Под действием веса штанги срабатывает датчик 15 веса, который формирует сигнал на отключение пульсирующего конвейера 11 от питающей сети. Одновременно датчик 15 подает команду на срабатывание механизма, обеспечивающего подачу рабочей жидкости во внутреннюю надпоршневую полость силового гидроцилиндра 2, шток которого, перемещаясь, перемещает подвижную каретку 12 в направляющих швеллеров 20. В свою очередь, толкатель 13 каретки 12, упираясь в торец штанги, начинает передвигать штангу 6 по поверхности подставки 21 до упора со штоком датчика 16 положения штанги. В результате срабатывания датчика 16 прекращается перемещение подвижной каретки 12 и происходит поворот подставки 21 в горизонтальной плоскости, вследствие чего насосная штанга 6 под собственным весом падает в U-образное раскрытие захватов 4 и 5 растягивающей машины. Как только головки штанги 6 легли в раскрытия захватов 4 и 5, срабатывают датчики 17 положения головок штанги в захватах 4 и 5, и формируется управляющий сигнал на проведение операции нагружения насосной штанги. Этот сигнал включает механизм, осуществляющий подачу жидкости во внутреннюю подпоршневую полость силового гидроцилиндра 2, шток 3 которого начинает перемещение в противоположную сторону каретки 12 и жестко связанного с ней закрепленного в захвате 5 конца штанги 6. Происходит нагружение насосной штанги до величины, определенной управляющим сигналом с датчика 15 веса. Под действием растягивающей нагрузки происходит упругая деформация насосной штанги.

При достижении заданной величины упругой деформации насосной штанги срабатывает датчик 14 силы. Датчик 14 силы формирует управляющий сигнал на начало перемещения дефектоскопа 7, для чего этот сигнал прекращает подачу рабочей жидкости во внутреннюю подпоршневую полость гидроцилиндра 2, и в работу включается механизм перемещения дефектоскопа 7 на платформе 8 от одного конца штанги 6 до другого. При перемещении по всей длине насосной штанги 6 дефектоскопа 7, состоящего из двух согласно включенных обмоток намагничивания, подключенных к источнику питания постоянного тока таким образом, что магнитное поле совпадает с направлением перемещения этих обмоток, производят продольное намагничивание насосной штанги 6 до насыщения и регистрируют сигнал двумя измерительными обмотками во время их перемещения вслед за намагничивающими обмотками от начала штанги 6 до ее конца. Начало и конец хода дефектоскопа 7 регистрируется двумя датчиками 19 конечных положений. В конце хода дефектоскопа 7 датчик 19 формирует управляющий сигнал, обеспечивающий подачу жидкости в надпоршневую полость силового гидроцилиндра 2 и слив жидкости из его подпоршневой полости, в результате чего шток 3 силового гидроцилиндра 2 начинает перемещаться в направлении, противоположном нагружению штанги, при этом перемещается подвижная каретка 12 со связанным с ней захватом 5 растягивающей машины. Одновременно включается в работу поддерживающее устройство 32, исключающее прогиб штанги. Захват 5, перемещаясь, высвобождает подэлеваторный бурт головки насосной штанги 6 из углублений 25 захватов 4 и 5. В процессе высвобождения подэлеваторного бурта из углублений 25 захватов срабатывают датчики 18, контролирующие положение торцев резьбовых частей головок насосной штанги 6, которые формируют сигнал на включение механизма выгрузки штанги 6 из захватов 4 и 5. Бездефектная насосная штанга, прошедшая контроль, подается с помощью верхнего перекладчика 28 в накопитель готовой продукции. В случае дефектной штанги срабатывает нижний перекладчик 29, который направляет дефектную штангу в накопитель 30 брака.

Одновременно сигнал с датчиков 18 поступает на механизм, прекращающий подачу жидкости во внутреннюю надпоршневую полость силового гидроцилиндра 2, и перемещение подвижной каретки 12 прекращается.

При срабатывании верхнего перекладчика 28 и при поступлении штанги в накопитель, оператор осуществляет подачу жидкости в надпоршневое пространство силового гидроцилиндра 2, шток 3 которого, перемещаясь, возвращает подвижную каретку 12 в исходное (крайнее) положение. При достижении кареткой 12 исходного положения и при наличии сигнала с датчика 18 включается в работу пульсирующий конвейер 11, и очередная насосная штанга скатывается с Т-образных поддерживающих планок конвейера 11 по наклонной плоскости 31 в пенал на подставку 21 механизма подачи штанги в захваты 4 и 5. Цикл работы установки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ МЕТАЛЛА ПРОТЯЖЕННОГО ИЗДЕЛИЯ | 1996 |

|

RU2115917C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШТАНГ | 2001 |

|

RU2201306C2 |

| СПОСОБ РАЗРЯДКИ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ В РЕЛЬСОВОЙ ПЛЕТИ БЕССТЫКОВОГО ПУТИ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135669C1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ СЕРВОГИДРАВЛИЧЕСКАЯ ГОРИЗОНТАЛЬНАЯ ДЛЯ ИСПЫТАНИЙ ТРОСОВ, КАНАТОВ, СТРОП И ОБРАЗЦОВ МАТЕРИАЛОВ ДЛИНОЙ ДО ДЕСЯТИ МЕТРОВ | 2020 |

|

RU2753981C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2126842C1 |

| Стенд для проведения статических и циклических испытаний крестообразных образцов | 2018 |

|

RU2735713C1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

| СТЕНД ДЛЯ МАЛОЦИКЛОВЫХ ДЕФОРМАЦИОННО-СИЛОВЫХ ИСПЫТАНИЙ МОДЕЛЕЙ НАТУРНЫХ КОНСТРУКЦИЙ СОСУДОВ | 2012 |

|

RU2497095C1 |

| СПОСОБ ПРОИЗВОДСТВА НАСОСНЫХ ШТАНГ | 1997 |

|

RU2119858C1 |

Установка для неразрушающего контроля глубиннонасосных штанг магнитоиндукционным методом рекомендуется для использования в механизированной нефтедобыче. Установка содержит установленную на основании растягивающую машину с силовым гидроцилиндром со штоком и датчиком силы и неферромагнитными захватами головок штанги. Механизм подачи штанги в захваты выполнен в виде двух установленных на стойках параллельно основанию швеллеров, между обращенными друг к другу гладкими поверхностями которых размещена с возможностью поворота в горизонтальной плоскости подставка, на которой установлен датчик веса. На нижних полках швеллеров в направляющих установлены с возможностью поступательного перемещения дефектоскоп и подвижная каретка с толкателем. Каретка жестко связана со штоком силового гидроцилиндра и с подвижным захватом. Неподвижный захват закреплен на стойке к основанию неподвижно. Захваты выполнены с тремя плавно сопряженными U-образными углублениями соответственно под тело, головку и муфту штанги. Для хранения, транспортировки и автоматической подачи штанги на механизм подачи ее в захваты установка содержит загрузочный механизм в виде пульсирующих конвейеров, а для перемещения штанг, прошедших дефектоскопию, из захватов в накопители - механизм выгрузки штанг. Установка также содержит датчик положения штанги, два датчика положения головок штанги в захватах и два датчика положения торца резьбовой части головок штанги в захватах. Такое конструктивное выполнение установки позволяет обеспечить механизированным способом укладку в захваты растягивающей машины всегда только одной штанги, автоматически выбирать необходимую величину нагружения штанги в зависимости от ее веса, автоматически провести процесс нагружения и последующий процесс дефектоскопии штанги и осуществить выгрузку штанги из захватов, исключив полностью ручной труд. 4 ил.

Установка для неразрушающего контроля глубиннонасосных штанг, включающая основание, на котором установлена растягивающая машина с силовым гидроцилиндром со штоком и датчиком силы и неферромагнитными захватами головок контролируемой штанги, дефектоскоп и механизм перемещения дефектоскопа, содержащий платформу и гибкую тягу, уложенную на барабан, механизм управления силовым гидроцилиндром и механизмом перемещения дефектоскопа, и два датчика конечных положений дефектоскопа, отличающаяся тем, что установка дополнительно содержит загрузочный механизм пульсирующего типа, подвижную каретку с толкателем, механизм подачи штанги в захваты, механизм выгрузки штанги, а также датчик веса штанги, датчик положения штанги, два датчика положения головки штанги в захватах, два датчика положения торца резьбовой части головок в захватах, при этом механизм подачи штанги в захваты связан с загрузочным механизмом и выполнен в виде двух установленных на стойках параллельно основанию швеллеров, между обращенными друг к другу гладкими боковыми поверхностями которых размещена с возможностью поворота в горизонтальной плоскости подставка, на которой установлен датчик веса штанги, на нижних полках указанных швеллеров в направляющих установлены с возможностью поступательного перемещения дефектоскоп на платформе и подвижная каретка с толкателем, при этом подвижная каретка жестко связана со штоком силового гидроцилиндра, с одной стороны, и посредством неферромагнитного штока связана с одним из захватов растягивающей машины, с другой стороны, а другой захват растягивающей машины закреплен на основании неподвижно, при этом захваты выполнены с тремя плавно сопряженными U-образными углублениями разных размеров соответственно под тело, головку и муфту контролируемой штанги, и раскрытие углублений обращено в сторону подставки механизма подачи штанги в захваты, при этом датчик положения штанги установлен на одном из швеллеров механизма подачи штанги в захваты со стороны головки штанги, размещаемой в неподвижном захвате, и периодически связан через штангу, находящуюся в захватах, с толкателем подвижной каретки, датчики положения головок штанги установлены в углублениях под муфту захватов, а датчики положения торца резьбовой части головок штанги установлены в торцах захватов.

| SU, авторское свидетельство, 1481668, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-10—Публикация

1996-06-06—Подача