Изобретение относится к металлургической промышленности и может быть использовано для утилизации посредством агломерации смеси замасленной окалины с водой, образующейся при горячей прокатке стальных полос.

В процессе горячей прокатки стальных полос на непрерывных широкополосных станах образуется пылевидная окалина, которая смешивается с водой, применяемой для охлаждения валков и металла, и с минеральными маслами, используемыми для смазки. Образующаяся смесь обладает высокой устойчивостью к разложению и непригодна к утилизации. Сброс смеси в биосферу снижает экологическую безопасность производства, загрязняет окружающую среду.

Известен способ утилизации отходов листопрокатного производства, содержащих смесь замасленной окалины с водой, включающий нагрев и разделение смеси на отдельные компоненты, причем после выделения воды проводят вакуумную перегонку масла и вакуумную сушку твердого остатка при температурах не выше 400oC [1].

Недостатки известного способа состоят в сложности его реализации в промышленных масштабах, высокой себестоимости. Отработанное масло после вакуумной перегонки имеет низкое качество, его последующее использование и утилизация загрязняют биосферу.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретения является способ утилизации отходов прокатного производства, содержащих смесь замасленной окалины с водой, согласно которому смесь нагревают и выдерживают с перемешиванием при 80-90oC в течение 24-84 ч. В результате масло и вода отделяются от нижнего слоя, обогащенного частицами окалины. Отстой в дальнейшем перерабатывают для разделения фаз [2] - прототип.

Недостатки известного способа состоят в том, что дальнейшая переработка отстоя его разделением для агломерации технически сложна, экономически неэффективна. Остаточные масла в окалине затрудняют процесс агломерации, загрязняют технологическое оборудование, снижают качество агломерата. Сброс маслосодержащего отстоя в биосферу и его хранение экологически опасны.

Цель предлагаемого изобретения состоит в повышении экологической безопасности отходов и облегчении их агломерации.

Поставленная цель достигается тем, что в известном способе утилизации отходов прокатного производства, содержащих смесь замасленной окалины с водой, включающем термическую обработку с нагревом до 80-90oC и выдержкой при этой температуре в течение 24-50 ч, отделение отстоя и его последующую переработку, согласно предложению, перед термической обработкой смесь отстаивают в течение 50-150 ч с удалением первичного отстоя, а переработку ведут путем смешивания с окисью кальция в порошкообразном состоянии при соотношении масс окиси кальция и отстоя 0,9-1,3:1 и температуре отстоя 80-110oC, после чего смесь термостатируют в течение 12-16 ч.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами утилизации отходов прокатного производства, содержащих смесь замасленной окалины с водой. Оба предполагают термическую обработку смеси с нагревом до 80-98oC и выдержкой при этой температуре 24-50 ч. В обоих случаях осуществляют отделение отстоя и его последующую переработку.

Отличия предложенного способа состоят в том, что перед термической обработкой смесь отстаивают в течение 50-150 ч с удалением первичного отстоя, чего в известном способе нет. В предложенном способе переработку ведут путем смешивания с окисью кальция в порошкообразном состоянии при соотношении масс окиси кальция и отстоя 0,9-1,3:1 и температуре отстоя 80-110oC, что в известном способе не предусмотрено. И, наконец, в предложенном способе смесь термостатируют в течение 12-16 ч. Этого нет в известном способе.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в повышении экологической безопасности отходов и облегчении их агломерации. Само по себе использование окиси кальция в порошкообразном состоянии в технологии подготовки железорудного сырья известно (авт. св. СССР N1326623, кл. С 22 В 1/00, 1987.), однако этот признак применен с другой целью - повышения качества окатышей и при иной концентрации смешиваемых компонентов. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

Сущность предлагаемого изобретения состоит в следующем. Наиболее дешевым и простым способм утилизации прокатной окалины является ее агломерация и последующее использование в доменном производстве. Однако агломерации, согласно стандарту предприятия СТП-105-ОА-33-86, может быть подвергнута обезвоженная окалина с содержанием масел не более 3% по массе, причем при дальнейшем снижении содержания масел от 3% процесс агломерации облегчается, улучшается качество агломерата, уменьшается загрязненность технологического оборудования. Кроме того, окалина с содержанием масел 3% и более относится к 2-й группе опасности, она не может быть сброшена в отвалы или храниться на открытых площадках перед последующей переработкой.

Смесь, образующаяся при горячей прокатке стальных полос, имеет следующий состав, мас. %:

Масла - 12-17

Вода - 10-30

Окалина - Остальное

Гранулометрический анализ смеси показал, что твердые частицы окалины, образующиеся при прокатке, имеют средний диаметр 0,8-15 мкм. При этом крупная фракция 6-15 мкм образует метастабильную пульпу, которая при отстаивании разлагается на твердую и жидкую фазы. Мелкая фракция 0,8-5,2 мкм замасленной окалины представляет из себя стабильную пульпу, которая при отстаивании не разлагается на твердую и жидкую фазы.

Для удаления крупной фракции (первичного отстоя) замасленную окалину перед термической обработкой отстаивают в течение 50-150 ч., в результате чего смесь разделяют на твердую фазу (в осадке) и стабильную мелкодисперсную пульпу. Термообработка пульпы по предложенному режиму обеспечивает возможность отделения до 40% масел и воды. Обогащенный окалиной нижний слой (отстой), разогретый до 80-110oC, смешивают с порошкообразным CaO и термостатируют. В результате химического взаимодействия CaO с водой и маслом в присутствии окислов железа инициируется экзотермическая химическая реакция, температура смеси возрастает до 600-700oC, при которой масляная фаза полностью разлагается. Полученная после 12-14 ч термостатирования сухая смесь не содержит масел, поэтому она экологически безопасна, хорошо подвергается агломерации, не замасливает технологическое оборудование агломерационных линий.

Экспериментально установлено, что если перед термической обработкой смесь отстаивать менее 50 ч., то из нее не будет удалена полностью крупная фракция частиц. Эти частицы окалины осаждаются на стенках трубопроводов, в насосах перекачки пульпы, в котле для термической обработки, что затрудняет условия работы оборудования. Увеличение времени отстоя более 150 ч. нецелесообразно, так как это не приводит к дальнейшему увеличению количества отстоявшихся частиц.

Оптимальный диапазон температуры термической обработки определен из следующих условий. При температуре смеси ниже 80oC происходит резкое снижение интенсивности выделения масла и воды, пульпа сохраняет стабильность. Увеличение температуры выше 98oC приводит к закипанию воды в смеси, интенсивному барботированию и испарению. Это затрудняет расслоение пульпы, загрязняет атмосферу, требует применения оборудования для вытяжки пара.

В случае, когда выдержка при температуре термической обработки составляет менее 50 ч., отстой содержит избыточное количество воды и масел, что недопустимо. Увеличение времени выдержки более 150 ч. не приводит к повышению степени выделения из смеси масел и воды, а лишь снижает производительность оборудования и увеличивает энергозатраты.

Экспериментально установлено, что если отношение масс окиси кальция и отстоя будет меньшим, чем 0,9 : 1, то количества окиси кальция недостаточно для полного протекания процесса разложения масел в отстое. При увеличении этого соотношения более 1,3 : 1 снижается температура смеси, экзотермическая реакция химического взаимодействия может прерваться.

При температуре отстоя ниже 80oC не инициируется экзотермическая химическая реакция компонентов смеси. Повышение этой температуры более 110oC нецелесообразно, так как потребует дополнительных энергозатрат.

В случаях, когда время термостатирования менее 12 ч, химическое взаимодействие компонентов смеси не завершено, смесь может содержать остатки масел. Увеличение времени выдержки более 16 ч не дает положительного эффекта, а лишь удлиняет производственный цикл.

Окись кальция в качестве добавки в смесь определена из следующих соображений. Соединения кальция используют в металлургическом производстве в качестве флюсов и шлакообразующих. Окись кальция, получаемая из известняка, представляющая из себя недорогой и недефицитный материал, используемый в агломерационном и доменном производствах, оказалась оптимальным компонентом для удаления из смеси масляной фазы и воды. После агломерации соединения кальция, использованные для утилизации окалины, "работают" при выплавке чугуна повторно - в качестве флюса и шлакообразующего.

Способ реализуют "следующим образом. Замасленную окалину с водой с непрерывного широкополосного стана 2000 перекачивают в отстойник. Исходная смесь содержит 13% минеральных масел, 15% воды, остальное - окалина. Исходную смесь выдерживают в течение 100 ч. После окончания выдержки скачивают воду и удаляют выпавшую в осадок окалину крупной фракции 6-15 мкм, а стабильную пульпу транспортируют в котел. Котел нагревают до температуры 89oC и выдерживают при этой температуре 37 ч. В результате термической обработки происходит разложение смеси на слои минерального масла, воды и концентрированной замасленной окалины (отстоя). После скачивания из котла масла и воды, производят выемку отстоя, его подогрев до температуры 95oC и загрузку в смеситель. Затем в смеситель добавляют негашеную известь в порошкообразном состоянии при соотношении масс окиси кальция и отстоя 1,1 : 1 и осуществляют перемешивание компонентов. Полученную смесь выгружают в термостат (приямок) и выдерживают в течение 14 ч. За это время происходит полное протекание реакции химического взаимодействия компонентов, а продуктах реакции минеральные масла и вода отсутствуют. Готовую смесь подвергают агломерации и используют для выплавки чугуна, либо складируют для последующей переработки. В готовую смесь также может быть добавлена окалина крупной фракции, полученная при первичном отстаивании.

Воду, отделяемую от смеси после отстаивания и термической обработки, используют для охлаждения горячекатаных полос непрерывного широкополосного стана 2000. Минеральные масла, выделенные после термической обработки смеси, используют на заводе железобетонных конструкций для смазывания внутренних поверхностей форм перед заливкой бетона. Прокатная окалина полностью восстанавливается до железа в доменной печи.

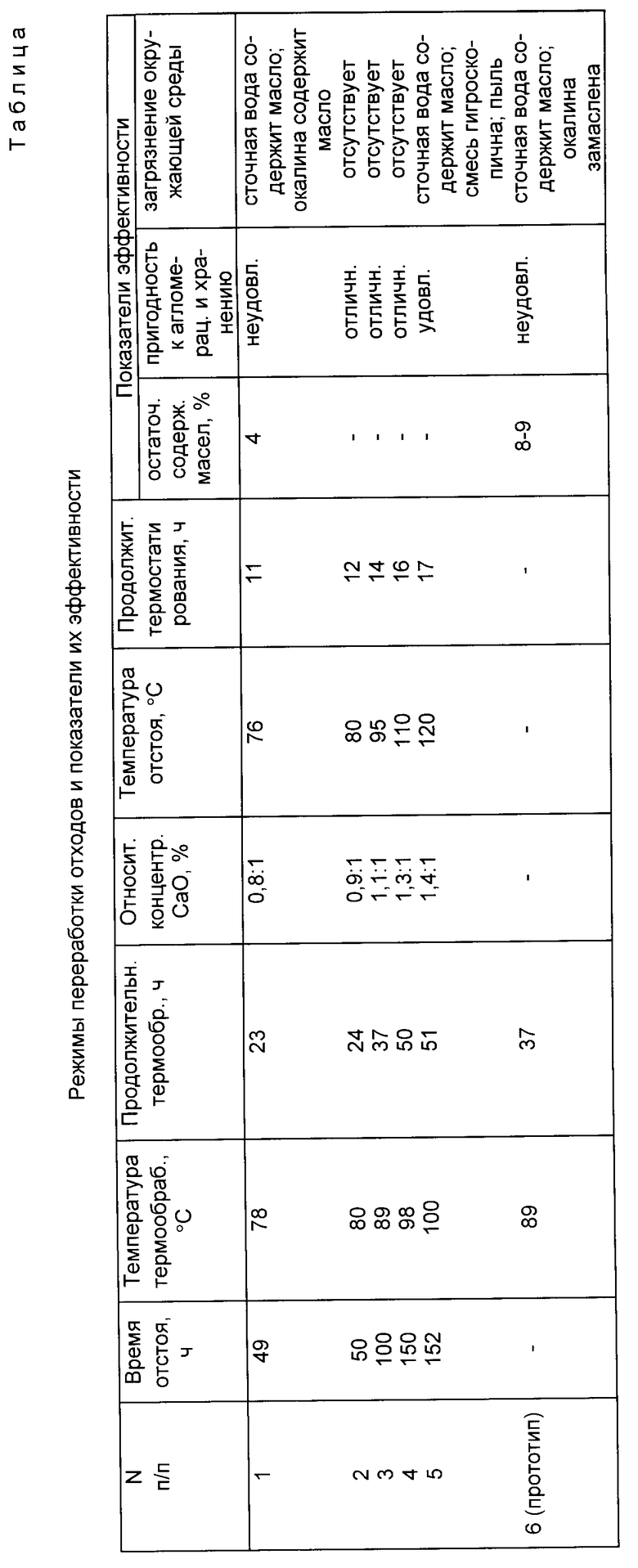

Варианты реализации способа приведены в таблице.

Как следует из таблицы, при реализации предложенного способа (варианты 2-4) достигается повышение экологической безопасности отходов и облегчение их агломерации за счет полного удаления масляной фазы. Отсутствие масляной фазы исключает замасливание оборудования агломерационных линий, позволяет складировать переработанную окалину без опасности попадания маслосодержащих стоков в биосферу.

В случае запредельных значений заявленных параметров (варианты 1 и 5) снижается экологическая безопасность отходов, затрудняется их переработка посредством агломерации. Способ-прототип (вариант 6) экологически опасен, не позволяет утилизировать агломерацией отходы листопрокатного производства.

Технико-экономические преимущества предложенного способа заключаются в том, что последовательное отстаивание окалины, термическое разложение смеси, химико-термическая обработка разогретого до 80 - 110oC отстоя при соотношении масс окиси кальция в порошкообразном состоянии и отстоя 0,9 - 1,3 : 1 и термостатирование в течении 12 - 16 ч позволяет удалить и полностью разложить остатки масел в окалине, за счет этого повысить экологическую безопасность отходов и облегчить их агломерацию.

За базовый объект принят способ-прототип. Уровень рентабельности применения предложенного способа в условиях стана 2000 Череповецкого меткомбината превысит 50%.

Литература.

1. Авторское свидетельство СССР N 778739, кл. В 01 D 3/00, опубл. 1980.

2. Установка по частичному обезмасливанию осадка. Приложение 2. Арх. N 60801. ВНИПИЧЭО, Харьков, 1977. -прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗАМАСЛЕННОЙ ПРОКАТНОЙ ОКАЛИНЫ И ЗАМАСЛЕННЫХ ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2393923C1 |

| Способ очистки замасленной окалины металлургических производств и технологическая линия для его осуществления | 2022 |

|

RU2801008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2013 |

|

RU2541217C1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| СПОСОБ СУШКИ ШЛАМОВ ПРОКАТНОГО ПРОИЗВОДСТВА В НАГРЕВАТЕЛЬНОЙ ПЕЧИ (ВАРИАНТЫ) | 1995 |

|

RU2103385C1 |

| СПОСОБ УТИЛИЗАЦИИ КРУПНОЙ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2004 |

|

RU2281336C2 |

| СПОСОБ УТИЛИЗАЦИИ МЕЛКОЙ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2003 |

|

RU2241762C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2003 |

|

RU2241761C1 |

| СПОСОБ УТИЛИЗАЦИИ МЕЛКОЙ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2004 |

|

RU2288276C2 |

Изобретение относится к способу утилизации отходов прокатного производства, содержащих смесь замасленной окалины с водой, включающему термическую обработку с нагревом до 80 - 98oС и выдержкой при этой температуре в течение 24 - 50 ч, отделение отстоя и его последующую переработку, при этом перед термической обработкой смесь отстаивают в течение 50 - 150 ч с удалением первичного отстоя, а переработку ведут путем смешивания с окисью кальция в порошкообразном состоянии при соотношении масс окиси кальция и отстоя 0,9 - 1,3 : 1 и температуре отстоя 80 - 110oС, после чего смесь термостатируют в течение 12 - 16 ч. 1 табл.

Способ утилизации отходов прокатного производства, содержащих смесь замасленной окалины с водой, включающий термическую обработку с нагревом до 80 - 98oС и выдержкой при этой температуре в течение 24 - 50 ч, отделение отстоя и его последующую переработку, отличающийся тем, что перед термической обработкой смесь отстаивают в течение 50 - 150 ч с удалением первичного отстоя, а переработку ведут путем смешивания с окисью кальция в порошкообразном состоянии при соотношении масс окиси кальция и отстоя 0,9 - 1,3 : 1 и температуре отстоя 80 - 110oС, после чего смесь термостатируют в течение 12 - 16 ч.

| SU, авторское свидетельство, 778739, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-20—Публикация

1996-08-20—Подача