Изобретение относится к переработке отходов металлургической промышленности, в частности к переработке замасленной прокатной окалины и замасленных шламов металлургического производства, и может быть использовано в тех отраслях промышленности, где в силу технологических особенностей производства возникает необходимость очистки от углеводородных загрязнений материалов, которые потенциально могут быть использованы как ценное сырье в повторном производстве.

В прокатном производстве металлургических предприятиях, на трубопрокатных заводах, а также предприятиях машиностроения в больших количествах образуется замасленная окалина и замасленные шламы с содержанием в них масла от 5 до 30% и железа до 70%, остальное вода. В настоящий момент не разработаны и соответственно не используются экологически чистые, технически простые и экономически выгодные способы переработки замасленной окалины и замасленных шламов, по этой причине предприятия вынуждены вывозить и складировать в отвалы ценное производственное сырье, в связи с чем снижают свои экономические показатели и усиливают негативную нагрузку на окружающую среду.

Известен способ термического обезвреживания нефтесодержащих отходов (Универсальная установка для огневого обезвреживания нефтесодержащих промышленных отходов. Труды международной научно-практической конференции «Топливно-металлургический комплекс». Т.4, ч.II. Екатеринбург. 2007. Подковыркин Е.Г., Жуков Ю.С. Винтовкин А.А., Советкин В.Л.), выполнен проект и запущена в эксплуатацию на ОАО «Ревдинский завод по обработке цветных металлов» установка, которая позволяет одновременно вести процесс обезвреживания отработанного масла, эмульсий и твердых отходов. Процесс термического обезвреживания производится за счет сжигания нефтепродуктов, содержащихся в отходах. Основное топливо - отработанное масло. В основу схемы положен вариант стыковки вертикальной циклонной печи с вращающейся печью. Процесс ведут в интервале температур 1400-1600 градусов.

К недостаткам данного способа следует отнести, в первую очередь, его пагубное воздействие на окружающую среду, поскольку любой термический способ удаления нефтепродуктов из отходов связан с образованием вредных химических соединений и выбросом их в окружающую среду. Весьма сомнительны и положительные экономические показатели данного способа, т.к. способ является дорогостоящим и сложным в эксплуатации громоздкого термического оборудования.

Известен способ утилизации замасленной окалины прокатного производства, предусматривающий ее обработку при температуре выше 80 градусов более 24 часов, отделение отстоем и ее последующую переработку. Перед температурной обработкой смесь отстаивается 50-150 часов, первичный отстой удаляется, а вторичный отстой, который получен после температурной обработки при 80-98 градусах в течение 24-50 часов, смешивают с окисью кальция в порошкообразном виде при соотношении масс окиси кальция и отстоя как 1:1,3-1,6 затем в смесь добавляют первичный отстой в количестве 10-50% и проводят его агломерацию (Патент РФ №2078441, C22B 1/16. Публ. 27.12.97).

К недостаткам данного способа следует отнести значительную длительность процесса отстоя, безвозвратные потери органического сырья, а также значительные затраты вспомогательного сырья в виде окиси кальция.

Известен способ утилизации мелкой замасленной окалины (Горный журнал. Известия высших учебных заведений, 1997 г., №11-12, стр.239-241. Орлов С.Л) методом ее обработки отработанными сернокислотными растворами. Мелкая замасленная окалина в виде пульпы с содержанием 200-300 г/л твердого подвергается химической обработке в емкости с мешалкой в течение 10 минут отработанными сернокислотными растворами. Расход отработанных сернокислотных растворов зависит от гранулометрического состава окалины и плотности пульпы и контролируется увеличением pH пульпы в диапазоне 1-5. Для дальнейшего процесса отделения масел от окалины процесс обработки отработанными сернокислотными растворами, видимо, имеет положительный эффект, но не дает возможности полного отделения металлической фракции пульпы от масел, что в конечном счете ведет к тому, что значительная часть мелкодисперсной окалины будет потеряна для дальнейшего использования с хвостами переработки. Также к недостаткам данного способа следует отнести сами отработанные сернокислотные растворы, поскольку их использование в процессе переработки мелкой замасленной окалины ведет к существенным затратам на нейтрализацию агрессивного характера отработанных сернокислотных растворов, связанным с использованием в процессе дорогих коррозионно-стойких оборудования, материалов и системы нейтрализации.

Известен способ очистки маслосодержащей прокатной окалины способом мокрой механической промывки, включающий доставку маслосодержащей окалины из мест складирования и ее переработку (Клозе Р., Уппхоф Р., Кучера Й. «Очистка маслосодержащей прокатной окалины способом мокрой механической промывки», Черные металлы, 1994 г., №7, стр.44-48), который является наиболее близким аналогом к предложенному способу по совокупности признаков и назначению и может быть принят в качестве прототипа.

Цель предлагаемого изобретения - внедрение в производство значительно менее дорогого и более эффективного способа переработки замасленной прокатной окалины и замасленных шламов металлургического производства, который позволит значительно увеличить объемы их переработки и в большем объеме использовать их в дальнейшем переделе, а также снизить экологическую нагрузку в местах сосредоточения вредных отходов металлургического производства в виде замасленной прокатной окалины и замасленных шламов.

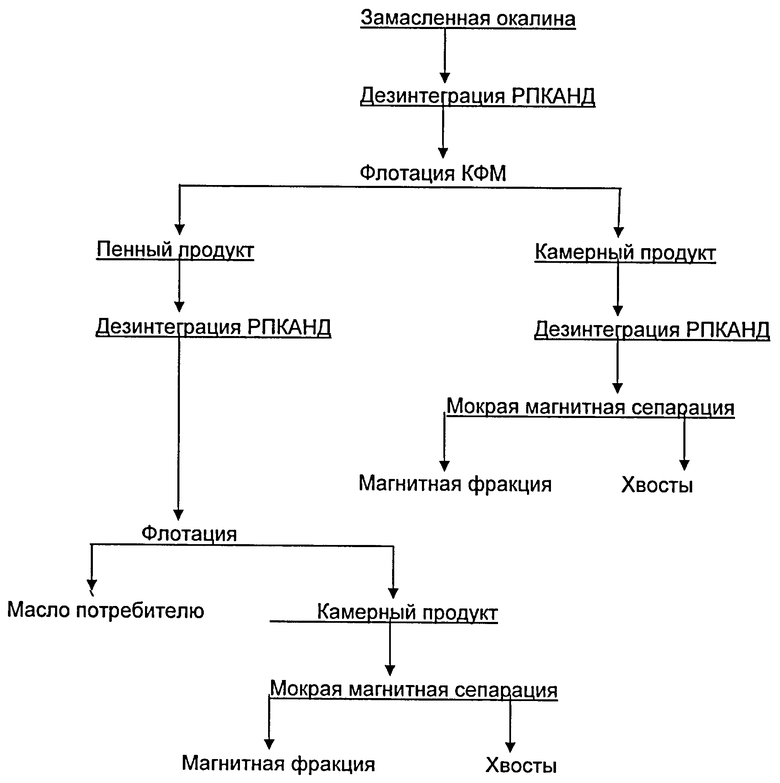

Поставленная цель достигается за счет того, что в схеме переработки использован комбинированный флотодезинтеграционный способ переработки замасленной прокатной окалины и замасленных шламов металлургического производства с использованием на стадии дезинтеграции исходного сырья, ротационно-пульсационно-кавитационного аппарата непрерывного действия (РПКАНД). В дальнейшем РПКАНД будут использованы в каждой стадии переработки замасленной прокатной окалины и замасленных шламов металлургического производства. РПКАНД относятся к средствам, обеспечивающим интенсификацию технологических процессов. РПКАНД перспективны вследствие относительной простоты конструкции и высокой энергетической эффективности. РПКАНД на стадии дезинтеграции обеспечивает воздействие на пульпу гидродинамических пульсаций, акустических волн, резонанса, а также кавитационное воздействие, при этом минеральные частицы, находящиеся в обрабатываемой пульпе, измельчаются, происходит их гидратация, меняется фазовый состав, а также меняется форма частиц, в результате получаем отделенные друг от друга с зачищенными поверхностями минеральные частицы железа. Процесс дезинтеграции минерального вещества в аппаратах РПКАНД необходим для того, чтобы последующие стадии обогащения проходили более эффективно и давали необходимый результат. В процессе проведения работ по дезинтеграции цинксодержащих пылей и шламов металлургического и горного производства в РПКАНД использовались различные режимы его работы и соответственно получали различные результаты. Так при изменении соотношения твердого к жидкому (Т:Ж) в интервале 1:2-4 и избыточном давлении на входе в РПКАНД в пределах 2-5 атм. оптимальный результат получили при следующих параметрах: соотношение Т:Ж как 1:3 при избыточном давлении на входе в РПКАНД 5 атмосфер. Процесс переработки замасленной прокатной окалины и замасленных шламов металлургического производства проходит по следующей схеме, Фиг.1. Замасленная прокатная окалина и замасленные шламы металлургического производства из мест складирования, а также текущие замасленная прокатная окалина и замасленные шламы металлургического производства в виде пульпы по трубопроводам насосами подаются в РПКАНД, в котором происходят вышеописанные процессы разделения минерального сырья на микронные составляющие, после проведенной дезинтеграции материал поступает в комбинированную флотомашину (КФМ), где происходит стадиальная флотация углеводородных соединений пузырьками воздуха и их переход в пенный продукт, т.е. с пенным продуктом удаляются загрязняющие замасленную прокатную окалину и замасленные шламы металлургического производства углеводородные соединения, причем в результате проведенных работ было установлено, что процесс флотации в КФМ проходит эффективно даже без применения какого-либо дополнительного реагентного режима флотации. Однако в каждом конкретном случае переработки замасленной прокатной окалины и замасленных шламов металлургического производства для усиления эффекта флотации целесообразно применять известные флотореагенты. Далее камерный продукт флотомашины подвергается еще одной стадии дезинтеграции в РПКАНД. Этот процесс необходим для максимального раскрытия минералов железа и удаления с их поверхности загрязняющих углеводородов, т.к. замасленная прокатная окалина и замасленные шламы металлургического производства являются мелкодисперсными, поэтому одностадийная дезинтеграция необходимого эффекта не дает. Далее проходит магнитная сепарация на магнитных сепараторах с постоянным магнитным полем получаем хвосты и готовую для дальнейшего использования металлические окалину и щламы.

Пенный продукт с КФМ также подвергается дополнительной дезинтеграции, т.к. с пенным продуктом уходит часть мелкодисперсной замасленной прокатной окалины и замасленных шламов металлургического производства. Далее проходит процесс флотации во флотомашине, в результате получаем пенный продукт в виде углеводородов для дальнейшего использования и камерный продукт, который направляется на мокрую магнитную сепарацию с получением отвальных хвостов и готовую для дальнейшего использования металлические окалину и шламы.

Таким образом следует сделать вывод о том, что технический результат достигнут и что использование в комбинированной флотодезинтеграционной схеме РПКАНД эффективно для переработки замасленной прокатной окалины и замасленных шламов металлургического производства с получением кондиционного железосодержащего концентрата, с минимальными затратами и высокой производительностью, вследствие чего также снижается вредная нагрузка на окружающую среду и экологические штрафы предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО И ГОРНОГО ПРОИЗВОДСТВА | 2006 |

|

RU2340403C2 |

| СПОСОБ УТИЛИЗАЦИИ МЕЛКОЙ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 1995 |

|

RU2080397C1 |

| Способ очистки замасленной окалины металлургических производств и технологическая линия для его осуществления | 2022 |

|

RU2801008C1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ ПРОИЗВОДСТВА ФЛОТАЦИЕЙ | 2012 |

|

RU2500480C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНОВОГО И МЕДНОГО КОНЦЕНТРАТОВ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835464C1 |

| СПОСОБ ПРОИЗВОДСТВА МОНОМИНЕРАЛЬНОГО МИКРОНИЗИРОВАННОГО ТАЛЬКОВОГО КОНЦЕНТРАТА ИЗ ТАЛЬК-МАГНЕЗИТОВЫХ РУД | 2001 |

|

RU2204440C2 |

| Способ переработки нефтесодержащего песчаника в неопасные отходы с получением отмытого песка, нефти и/или нефтесодержащей жидкости | 2021 |

|

RU2775096C1 |

| Способ селективного извлечения оксида железа и оксида цинка из шламов и пылей газоочисток металлургических агрегатов | 2016 |

|

RU2617086C1 |

Изобретение относится к переработке отходов металлургической промышленности, в частности к переработке замасленной прокатной окалины и замасленных шламов металлургического производства, и может быть использовано в тех отраслях промышленности, где в силу технологических особенностей производства возникает необходимость очистки от углеводородных загрязнений материалов, которые потенциально могут быть использованы как ценное сырье в повторном производстве. Способ переработки замасленной прокатной окалины и замасленных шламов металлургического производства включает складирование окалины и шламов в шламонакопителях, их доставку к месту переработки и их переработку. Переработку осуществляют путем дезинтеграции исходного сырья в ротационно-пульсационно-кавитационном аппарате непрерывного действия при соотношении твердого к жидкому как 1:3 и при избыточном давлении 4 атмосферы на входе в аппарат и дальнейшей подачи материала во флотомашину с выделением углеводородов как вредной примеси в пенный продукт и камерного продукта, направляемого на вторую стадию дезинтеграции для более полного раскрытия зерен железа. После повторной дезинтеграции пульпа направляется на мокрую магнитную сепарацию в сепараторах с постоянными магнитами с получением кондиционного железосодержащего концентрата, очищенного от углеводородных загрязнений. 1 ил.

Способ переработки замасленной прокатной окалины и замасленных шламов металлургического производства, включающий складирование окалины и шламов в шламонакопителях, их доставку к месту переработки и их переработку, отличающийся тем, что переработку осуществляют путем дезинтеграции исходного сырья в ротационно-пульсационно-кавитационном аппарате непрерывного действия при соотношении твердого к жидкому как 1:3 и при избыточном давлении 4 атм на входе в аппарат, и дальнейшей подачи материала во флотомашину с выделением углеводородов, как вредной примеси в пенный продукт и камерного продукта, направляемого на вторую стадию дезинтеграции для более полного раскрытия зерен железа, после повторной дезинтеграции пульпа направляется на мокрую магнитную сепарацию в сепараторах с постоянными магнитами с получением кондиционного железосодержащего концентрата, очищенного от углеводородных загрязнений.

| СПОСОБ УТИЛИЗАЦИИ МЕЛКОЙ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 1995 |

|

RU2080397C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО И ГОРНОГО ПРОИЗВОДСТВА | 2006 |

|

RU2340403C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ НА ОСНОВЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2293775C2 |

| RU 2003103929 A, 27.08.2004 | |||

| ЦЕНТРОБЕЖНЫЙ РОТАЦИОННО-ПУЛЬСАЦИОННЫЙ ДЕЗИНТЕГРАТОР | 2001 |

|

RU2203140C2 |

| US 3844943 А, 29.10.1974 | |||

| US 5047083 А, 10.09.1991 | |||

| КЛОЗЕ Р | |||

| и др | |||

| Очистка маслосодержащей прокатной окалины способом мокрой механической промывки | |||

| Черные металлы, №7, 1994. | |||

Авторы

Даты

2010-07-10—Публикация

2009-06-11—Подача