Изобретение относится к области хранения нефти и нефтепродуктов и может быть использовано в нефтедобывающей, нефтехимической и нефтеперерабатывающей промышленности.

Известна установка улавливания паров бензина, включающая абсорберы и регенератор с орошающими трубопроводами, приемный газопровод, холодильники, насосы и соединительные трубопроводы.

Наиболее близкой к предлагаемому устройству является установка улавливания паров бензина, содержащая резервуар, холодильный блок, абсорберы первой и второй ступени абсорбции с орошающими трубопроводами, соединяющими верхние части абсорберов с холодильным блоком, приемный газопровод, соединяющий паровую зону резервуара с нижней частью абсорбера первой ступени, насос, соединенный всасывающим патрубком с нижней зоной резервуара, а нагнетательным патрубком - с холодильным блоком и адсорбер.

Недостатками как аналога, так и прототипа являются значительная потребляемая мощность и высокая металлоемкоость. Перекачиваемый нефтепродукт (в частности бензин), поступающий в резервуар, используется в качестве абсорбента, который после предварительного охлаждения подают на абсорбцию продуктов его испарения в абсорберы. Абсорбент в своем составе содержит легкие углеводороды C2-C4 (от 8 до 12 об.%), наличие которых резко снижает эффективность процесса абсорбции. Это объясняется тем, что пары бензина, содержащиеся в паровоздушной смеси и подлежащие улавливанию, характеризуются высоким содержанием наиболее ценных компонентов C2-C5, одновременное присутствие которых в абсорбенте отрицательно сказывается на движущей силе абсорбции. Кроме того, данные углеводороды, находясь в составе абсорбента, играют роль ненужного "балласта". Вследствие этого для достижения необходимой степени извлечения паров бензина из паровоздушной смеси, поступающей из паровой зоны резервуара (например, при наливе бензина в резервуар), требуется увеличение удельного расхода абсорбента, что в свою очередь ведет к возрастанию затрат мощности на его охлаждение и перекачку. Кроме того, увеличение удельного расхода абсорбента сказывается и на металлоемкости установки. Для поддержания оптимального времени контакта фаз требуется увеличение диаметра абсорбера, что связано с дополнительным расходом металла на его изготовление.

Цель предлагаемой установки - снижение потребляемой мощности и металлоемкости.

Указанная цель достигается описываемой установкой, содержащей резервуар с приемным трубопроводом, холодильный блок, абсорберы первой и второй ступени абсорбции с орошающими трубопроводами, соединяющими верхние части абсорберов с холодным блоком, приемный газопровод, соединяющий паровую зону резервуара с нижней частью абсорбера первой ступени, насос, установленный на линии между нижней зоной резервуара и холодильным блоком, и адсорбер.

Новым является то, что установка дополнительно снабжена установленным после насоса стабилизатором абсорбента, патрубок отвода легких фракций которого соединен с нижней частью абсорбера первой ступени, а патрубок отвода жидкости - с холодильным блоком, и трубной перемычкой, соединяющей орошающий трубопровод абсорбера первой ступени с приемным газопроводом, причем соотношение диаметров трубной перемычки и орошающего трубопровода абсорбера первой ступени берут равным 1 : 3.

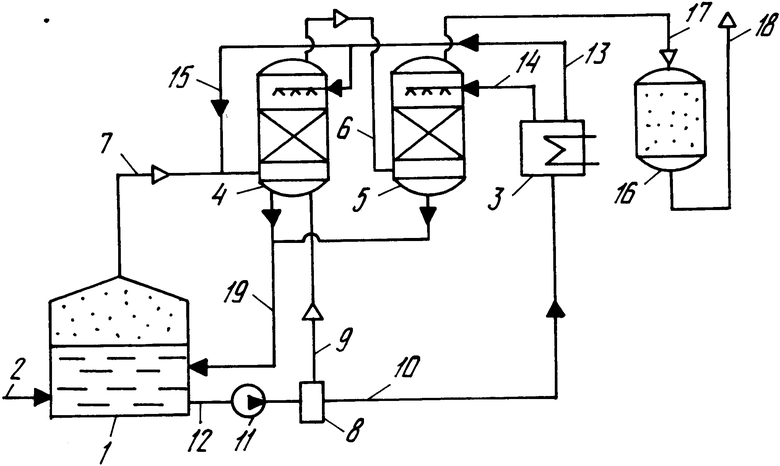

На чертеже представлена принципиальная схема предлагаемой установки.

Установка содержит: резервуар 1 с приемным трубопроводом 2; холодильный блок 3; абсорберы 4 и 5 первой и второй ступеней абсорбции соответственно, связанные газопроводом 6; приемный газопровод 7, соединяющий паровую зону резервуара 1 с нижней частью абсорбера первой ступени 4; стабилизатор абсорбента 8, патрубок отвода легких фракций 9 которого соединен с нижней частью абсорбера первой ступени 4, а патрубок отвода жидкости 10 - с холодильным блоком 3; насос 11, установленный на трубопроводе 12 между нижней зоной резервуара 1 и стабилизатором абсорбента 8; орошающие трубопроводы 13 и 14, связывающие верхние части абсорберов 4 и 5 с холодильным блоком 3; трубную перемычку 15, соединяющую орошающий трубопровод 13 с приемным газопроводом 7, причем соотношение диаметров трубной перемычки и орошающего трубопровода 13 равно 1 : 3; адсорбер 16 с газопроводом 17, соединяющим верхние части абсорбера второй ступени 5 и адсорбера 16. Кроме того, нижняя часть адсорбера снабжена свечой рассеивания 18, а нижние части абсорберов соединены отводящим трубопроводом 19 с резервуаром 1.

Установка работает следующим образом.

При наливе в резервуар 1 по приемному трубопроводу 2 поступал перекачиваемый нефтепродукт (бензин марки А-76, с плотностью 725 кг/м3) в количестве 400 м3 в 1 ч. При этом образовавшаяся паровоздушная смесь (ПВС), содержащая 47,3 об.% углеводородов, в количестве 400 м3 в 1 ч с начальной температурой 303К вытеснялась из паровой зоны резервуара 1 в приемный газопровод 7, по которому она поступала в нижнюю часть абсорбера 4.

Перекачиваемый нефтепродукт, используемый в качестве абсорбента, в количестве 9 м3 в 1 ч с начальной температурой 298 К из нижней части резервуара 1 подавали в стабилизатор абсорбента 8 насосом 11, где под действием центробежных сил происходило выделение легких углеводородов (C2 - C4) из абсорбента в количестве 5 об.%, что позволило довести их содержание до минимума.

Выделившиеся из стабилизатора абсорбента 8 газообразные углеводороды по патрубку отвода легких фракций 9 поступали в нижнюю часть абсорбера первой ступени 4, где они легко смешивались с абсорбентом, поступающим в абсорбер 4, а абсорбент после выделения из него легких фракций в стабилизаторе 8 подавали в холодильный блок 3, охлаждали и двумя потоками с температурами 0oC и минус 42oC по орошающим трубопроводам 13 и 14 направляли в верхние части абсорберов 4 и 5 соответственно, в которых происходила абсорбция углеводородов из паровоздушной смеси. При этом 10 об.% или 0,6 м3 в 1 ч абсорбента, поступающего по орошающему трубопроводу 13, по трубной перемычке 15 подавали в приемный газопровод 7 (что обеспечивалось соотношением диаметров трубной перемычки 15 и орошающего трубопровода 13, равным 1 : 3), в котором происходила предварительная абсорбция ПВС, в результате чего остаточное содержание углеводородов в ПВС снизилось до 42 об.%. Так как часть паров бензина улавливается в стадии предварительной абсорбции, то количество ПВС, поступающей на первую ступень абсорбции, соответственно уменьшается, что позволяет использовать абсорбер первой ступени меньшего объема, а значит снизить металлоемкость установки.

Исследования показали, что оптимальным соотношением диаметров трубной перемычки и орошающего трубопровода является 1 : 3. При этом соотношении количество абсорбента, поступающего на предварительную абсорбцию, составляет 10 об.% от суммарного количества абсорбента, поступающего на первую ступень абсорбции. При подаче в приемный газопровод абсорбента в количестве менее 10 об. % от его общего количества, поступающего по орошающему трубопроводу, резко уменьшается степень улавливания углеводородов из паровоздушной смеси, а подача большего количества абсорбента в приемный газопровод (более 10%) не приводит к существенному увеличению степени улавливания.

Смесь паров бензина, воздуха и абсорбента из приемного газопровода 7 поступала в нижнюю часть абсорбера 4, в котором происходила первая ступень абсорбции ПВС охлажденным до 0oC абсорбентом в количестве 5,4 м3 в 1 ч в результате чего остаточное содержание углеводородов в ПВС снизилось до 9,6 об. %. Необходимость подачи охлажденного абсорбента с температурой равной 0oC на первую ступень абсорбции объясняется тем, что в ПВС присутствуют пары воды и при снижении температуры ниже 0oC возникает опасность обледенения стенок трубопроводов, скопления льда в нижней части абсорбера первой ступени, что в конечном счете может привести к частичному или полному перекрытию проходного сечения отводящего трубопровода 19.

Из верхней части абсорбера 4 пары бензина с воздухом поступали в нижнюю часть абсорбера 5, в котором происходила вторая ступень абсорбции ПВС охлажденным до минус 42oC абсорбентом в количестве 3 м3 в 1 ч., в результате чего остаточное содержание углеводородов в ПВС снизилось до 2,3 об.%. Температура охлажденного абсорбента, равная минус 42oC на второй ступени абсорбции, обусловлена необходимостью наиболее полного извлечения паров бензина из ПВС в стадии абсорбции и соответствует температуре кипения пропана.

Неуловленные в стадии абсорбции пары бензина поступали вместе с воздухом в адсорбер 16, где происходила окончательная очистка ПВС от паров бензина, в результате чего остаточное содержание углеводородов в ПВС составило 0,01 об. %. Очищенный воздух после адсорбера 16 через свечу рассеивания 18 выбрасывали в атмосферу. Десорбированные пары бензина из адсорбера 16 направляли в приемный газопровод 7. Абсорбент с уловленными парами бензина из нижних частей абсорберов 4 и 5 направляли по отводящему трубопроводу 19 обратно в резервуар 1.

Результаты, полученные при испытаниях известной и предлагаемой установки улавливания паров нефтепродуктов, показали, что уменьшение количества абсорбента, поступающего на абсорбцию, на 5 об.% за счет стабилизации абсорбента приводит к снижению затрат мощности на охлаждение и перекачку абсорбент в 1,18 раза по сравнению с прототипом при одинаковой степени улавливания паров нефтепродуктов. Вследствие уменьшения количества паровоздушной смеси, поступающей в абсорберы первой и второй ступени за счет ее предварительной абсорбции в приемном газопроводе металлоемкость установки (использование абсорбера меньшего объема) снижает в 1,09 раза по сравнению с прототипом.

Таким образом, использование стабилизатора абсорбента для выделения легких углеводородов позволяет улучшить абсорбционные свойства абсорбента и за счет этого уменьшить удельный расход абсорбента, подаваемого на абсорбцию ПВС (при условии сохранения требуемой степени улавливания паров бензина), что в итоге приводит к уменьшению потребляемой мощности установки, а применение трубной перемычки позволяет использовать уже существующие технологические линии (в частности, приемный газопровод) для выполнения дополнительной функции, а именно:

использование приемного газопровода в качестве трубы смешения и проведения в нем стадии предварительной абсорбции ПВС охлажденным абсорбентом, поступающим по трубной перемычке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка улавливания и рекуперации углеводородных паров | 2017 |

|

RU2645540C1 |

| БЛОЧНО-КОМПЛЕКТНАЯ АБСОРБЦИОННАЯ УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ УГЛЕВОДОРОДОВ | 2017 |

|

RU2657445C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| УСТАНОВКА УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 1993 |

|

RU2080159C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 1992 |

|

RU2050170C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ НЕФТИ И НЕФТЕПРОДУКТОВ | 2012 |

|

RU2496559C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| СИСТЕМА УЛАВЛИВАНИЯ ПАРОВ НЕФТИ И НЕФТЕПРОДУКТОВ ПРИ НАЛИВЕ-СЛИВЕ И ТРАНСПОРТИРОВКЕ В ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРНАХ | 2018 |

|

RU2685672C1 |

| УСТАНОВКА РЕКУПЕРАЦИИ ПАРОВ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2536504C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

Использование: в нефтедобывающей, нефтехимической и нефтеперерабатывающей промышленности. Целью предлагаемой установки является снижение потребляемой мощности и металлоемкости. Сущность изобретения: установка содержит резервуар с приемным трубопроводом, холодильный блок, абсорбены первой и второй ступеней абсорбции соответственно, связанные газопроводом, приемный газопровод, соединяющий паровую зону резервуара с нижней частью абсорбера первой ступени, стабилизатор абсорбента, патрубок отвода легких фракций, патрубок отвода жидкости, насос, установленный на трубопроводе, орошающие трубопроводы, трубную перемычку, адсорбер с газопроводом. Кроме того, нижняя часть адсорбера снабжена свечой рассеивания, а нижние части абсорберов соединены отводящим трубопроводом с резервуаром. 1 ил.

Установка улавливания паров нефтепродуктов, содержащая резервуар с приемным трубопроводом, холодильный блок, абсорберы первой и второй ступени абсорбции с орошающими трубопроводами, соединяющими верхние части абсорберов с холодильным блоком, приемный газопровод, соединяющий паровую зону резервуара с нижней частью абсорбера первой ступени, насос, установленный на линии между нижней зоной резервуара и холодильным блоком, и адсорбер, отличающаяся тем, что она дополнительно снабжена установленным после насоса стабилизатором абсорбента, патрубок отвода легких фракций которого соединен с нижней частью абсорбера первой ступени, а патрубок отвода жидкости с холодильным блоком, и трубной перемычкой, соединяющей орошающий трубопровод абсорбера первой ступени с приемным газопроводом, причем соотношение диаметров трубной перемычки и орошающего трубопровода абсорбера первой ступени берут равным 1 : 3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Erdol Kohle Erdgas, 1990, N 6, 215. | |||

Авторы

Даты

1998-03-20—Публикация

1993-04-20—Подача