Изобретение относится к процессам и аппаратам химической и нефтеперерабатывающей промышленности, системам транспортирования, хранении, перевалки и реализации нефтепродуктов, фармацевтической и пищевой промышленности, а также системам экологической защиты окружающей среды, и позволяет путем улавливания вредных, токсичных и полезных паров из парогазовых смесей, а также паров углеводородов (УВ) из паровоздушной смеси (ПВС), существенно сократить загрязнение атмосферы, вернуть (рекуперировать) в технологический процесс ценные продукты.

Данное изобретение может найти широкое применение на нефтеперерабатывающих заводах, нефтебазах, автомобильных, железнодорожных и морских эстакадах слива-налива нефтепродуктов, в том числе на АЗС в ходе хранения и заправки автомобилей, а также для улавливания и рекуперации паров растворителей, легкокипящих компонентов в химической и нефтехимической промышленности, на лакокрасочных производствах, в пищевой и медицинской промышленности и т.п.

Так, паровоздушная смесь, испаряющаяся из резервуаров хранения нефтепродуктов на нефтеперерабатывающих заводах, нефтебазах, или на эстакадах слива-налива нефтепродуктов в ходе операций наполнения-опорожнения различного рода емкостей, содержит воздух и значительное количество парообразных углеводородов (широкой фракции углеводородов - ШФЛУ) - примерно от 15 до 85 об.% - до 1,5 кг в 1 м3 ПВС, которые при попадании в атмосферу приводят как к существенному загрязнению окружающей среды, увеличению хронических заболеваний населения, так и к потере товарных нефтепродуктов, в частности легких фракций бензина, керосина и т.п. (при одновременном снижении качества самих нефтепродуктов). Поэтому паровоздушная смесь перед выходом в атмосферу должна пройти очистку от загрязняющих атмосферу паров (с возвратом последних в емкость хранения или спец накопители), что позволит сократить потери товарных нефтепродуктов или уловить вредные вещества при одновременном предотвращении загрязнения окружающей среды. Аналогичные проблемы имеются в других областях промышленности - химической, нефтехимической, пищевой, медицинской, парфюмерной и др., где работают с легкокипящими (легколетучими) фракциями.

Известен ряд способов улавливания парообразных компонентов из газовых смесей, например паров углеводородов из паровоздушной смеси, нашедших практическое применение:

1. Способ по Пат. RU №2100689, М.кл. F17C 3/00 заключается в улавливании паров углеводородов жидким сорбентом, в качестве которого используют часть жидких нефтепродуктов, которые забирают из нижней части резервуара, охлаждают и возвращают в верхнюю часть резервуара, орошая в противотоке пары углеводородов. Этот способ достаточно прост, но крайне энергоемкий, обладает низкой абсорбционной способностью из-за малой поверхности контактных фаз, малоэффективен и может применяться только при обработке паровоздушных смесей с малой концентрацией легколетучих компонентов (легкокипящих фракций углеводородов). В связи с чем данный способ применяется крайне редко и только при кратковременном (до 1-3-х дней) хранении нефти непосредственно в местах добычи (в основном в северных регионах), так как довольно быстро происходит насыщение абсорбента (нефти) уловленными легкими углеводородами до равновесного состояния и, соответственно, прекращения процесса абсорбции, т.е. очевидна необходимость практически непрерывной перекачки нефти на ее дальнейшую переработку при одновременном отводе неуловленных паров углеводородов в коллектор сбора попутных газов для их дальнейшей утилизации.

2. Способ утилизации паров бензина (см. процесс PR1-SEAD в журн. «ErdI, Erdgas, Kohle», том 108, №2, стр.81) включает двухступенчатую адсорбцию паров на активированном угле, регенерацию углей воздействием вакуума (при одновременном нагреве адсорбента) и (или) продувкой нагретым воздухом, поглощение выделенных из углей углеводородов (при их высокой концентрации) непосредственно бензином из резервуара.

Этот способ, обеспечивающий утилизацию паров из резервуаров, позволяет достичь высокую степень их очистки, но крайне сложен и громоздок, т.к. предполагает многоступенчатую последовательность технологических операций, приводящую к наличию в установке для его осуществления металлоемких, крупногабаритных адсорбционных и абсорбционных блоков, сложной аппаратурно-технологической стадии десорбции, системы управления и др. Существенным недостатком способа, в виду периодичности процесса, является необходимость введения резервных адсорбционных блоков при длительной непрерывной работе, что вызвано необходимостью их поочередной последовательной регенерации с периодической остановкой на замену в них адсорбента - активированного угля.

3. Способы очистки от углеводородов парогазовой смеси (см. пат. RU №2035365, М.кл. В65D 90/30, 20.05.1995; авт.св. SU №1512870, М.кл. В65D 90/30, 07.10.1989; пат. RU №2193443, М.кл. В65D 90/30, 29.10.2001 г.), основанные на принудительной прокачке ПВС эжекторным (жидкостно-газоструйным) насосом через сепаратор в вертикальную абсорбционную колонну. Жидкая фаза из емкости-сепаратора через теплообменник захолаживания поступает на вход в насос с образованием контура циркуляции жидкой среды (абсорбента) через эжекторный насос. В вертикальной абсорбционной колонне пары углеводородов абсорбируют жидким охлажденным керосином (в режиме противотока), который сливается в емкость отработанного абсорбента. Из емкости-сепаратора часть насыщенного абсорбента вторым насосом направляется через теплообменник подогрева в десорбер (состоящий из вертикальной ректификационной колонны, кипятильника и холодильника-конденсатора), в котором производится отделение уловленных паров углеводородов от керосина, при этом очищенный керосин возвращается через теплообменники нагрева абсорбента и захолаживания в абсорбер с целью повторного использования в новом цикле, а конденсат легких фракций бензина (регенерированные пары углеводородов) из холодильника-конденсатора частично отводится в ректификационную колонну, частично выводится в емкость с бензином.

Данные способы хотя и значительно проще адсорбционных, однако в них возникает ряд проблем, первая из которых - значительное газодинамическое сопротивление газовых трактов абсорбционных колонн, связанных со сложностью организации интенсивного и однородного тепломассообменного процесса в ходе абсорбции легколетучих компонентов, сложности очистки паровоздушной смеси от капельной фазы с диаметром частиц 3-15 мкм, образующейся после эжектора, что в совокупности не всегда позволяет достигнуть требуемой степени очистки паровоздушной смеси от углеводородов при удовлетворении критерию эффективность-стоимость. Кроме того, струйные эжекторные насосы для рассматриваемых расходов имеют значительные габариты при низком КПД, что в сочетании со сложностью аппаратурного оформления технологических процессов рассматриваемых схем - в виде газоструйных аппаратов, сепараторов, вертикальных абсорбционных и ректификационных колонн и т.д. - делает установки для их реализации громоздкими (особенно по высоте), металлоемкими и сложными в эксплуатации при больших перепадах температур (лето-зима) и, в конечном счете дорогими и нерентабельными даже для больших объемах переваливаемых нефтепродуктов, не говоря уже об относительно небольших выбросах паровоздушной смеси.

4. Способы очистки от углеводородов паровоздушной смеси (см. пат. US №4475928, М.кл. В01D 53/14, 1984; пат. RU №2155631, М.кл. В01D 53/14, 06.05.1996; пат. RU №2088298, М.кл. В01D 5/00, В01D 90/30, 23.03.1995) включают абсорбцию углеводородных паров охлажденным керосином с последующей регенерацией керосина нагревом и поглощением выделенных из керосина паров бензином.

Эти способы, при использовании в качестве абсорбента керосина (далеко не оптимального абсорбента), обеспечивают степень улавливания углеводородов менее 85%, что в большинстве случаев, особенно при низких концентрациях улавливаемого компонента в смеси, неудовлетворительно. Кроме того, чтобы обеспечить указанную эффективность процесса абсорбции, необходимо охлаждать керосин до температуры -10÷-20°С, что требует больших энергетических затрат. Чтобы снизить энергетические затраты при реализации абсорбционных способов и уменьшить расход используемого абсорбента - керосина, в этих способах применяют дополнительные операции и приспособления, обеспечивающие либо предварительный отбор воздуха из паровоздушной смеси, например, с использованием мембран, что ведет к увеличению концентрации углеводородов в ПВС, поступающей в абсорбер, либо сжатие паровоздушной смеси в компрессоре до Ра=0,3-0,6 МПа, что при низких концентрациях углеводородов безопасно только при использовании "мокрых" компрессоров с ограничением степени сжатия и, как правило, имеющих либо низкий КПД, либо проблемы из-за подбора смазывающих масел, совместимых с ПВС.

Однако на практике, увеличение давления в абсорбционной колонне приводит к существенному росту энергопотребления на сжатие больших расходов ПВС, т.е. росту мощности компрессора и суммарных затрат энергии на осуществление процесса (в 3-5 раз). При этом сжатие ПВС до давлений (0,5-0,8) МПа с концентрацией углеводородов в диапазоне от 0,8 до 17 об.% может привести к воспламенению или даже взрыву ПВС, что требует гарантированного обеспечения работы установок на "богатых" смесях (с концентрацией углеводородов более 17%, что возможно только при замене кислорода "воздуха" инертным газом), или использования преимущественно "мокрых" технологий сжатия с одновременным обогащением ПВС, что еще больше усложняет процесс улавливания и рекуперации ШФЛУ. Кроме того, повышение рабочего давления в системе требует более сложных и дорогих мероприятий по обеспечению безопасной эксплуатации таких систем, приводит к усложнению установок, росту металлоемкости и габаритов установок и, как следствие, росту их стоимости.

Кроме того, использование керосина в качестве абсорбента ограничивает область применение этих способов производствами с большими объемами и номенклатурой производимых и хранимых нефтепродуктов, таких как нефтеперерабатывающие заводы (НПЗ) и нефтебазы (НБ), где всегда имеется в наличии керосин. На АЗС, где, как правило, из нефтепродуктов хранятся только бензин и дизельное топливо (ДТ), требуется строительство дополнительных емкостей для хранения керосина.

Известны установки улавливания паров углеводородов из паровоздушной смеси, предназначенные, в той или иной мере, для реализации перечисленных выше целей в п.п.3, 4 способов - см. авт.свид. SU №1512870, М.кл. В65D 90/30, 07.10.1989; патенты RU №2193443, М.кл. В01D 53/72, В65D 90/30, 29.10.2001; RU №2106903, М.кл. В01D 53/14, В01D 53/75, 20.04.1993; RU №2050170, М.кл. В01D 19/00, 27.11.1992; RU №2080159, М.кл. В01D 53/14, В01D 53/80, 12.07.1993.

Общим для всех вышеприведенных способов и установок является осуществление процесса улавливания паров углеводородов из паровоздушной смеси методом абсорбции с последующей десорбцией абсорбента с использованием для этих целей широкой гаммы вертикальных (но крайне громоздких) тепломассообменных аппаратов (колонн).

Исходя из представленных в заявках материалов, установки по этим способам должны бы обеспечивать решение задачи эффективного улавливания паров углеводородов из паровоздушной смеси. Однако на практике данные способы в известном аппаратурном оформлении (на базе классических вертикальных тарельчатых и насадных колонн) не могут обеспечить заявленных рабочих характеристик из-за особенности их эксплуатации при пониженных температурах на нерасчетных режимах, в связи с чем они, в основном, используются во вторичных (десорбционных) контурах адсорбционных установок или работают на существенно более "мягких" режимах, как правило только при положительных температурах абсорбента из-за обледенения контактных зон установок при отрицательных температурах, что снижает эффективность улавливания паров углеводородов и ограничивает область их использования только для грубой очистки ПВС (улавливают до 75 об.% паров бензина или до 65 об.% паров нефти, что неприемлемо мало).

Основными недостатками вертикальных абсорбционных аппаратов являются:

- большое гидравлическое сопротивление по рабочим трактам, что практически всегда ведет к необходимости использования "переразмеренных" или "урезанных" по высоте колонн, либо оснащения установок компрессорами для принудительного нагнетания ПВС, способными инициировать воспламенение смеси и снижающими безопасность процесса;

- значительный разброс интенсивности процессов в рабочей зоне насадных и тарельчатых колонных аппаратах, образование байпас-эффектов, капельных выбросов, что ведет к необходимости введения успокоительных и сепарационных камер, регулярных насадок и, как следствие, росту габаритов и стоимости установок.

Такие устройства и, соответственно, оснащенные ими установки возможно устанавливать только на крупных НПЗ, нефтебазах и нефтеперевалочных комплексах, обладающих достаточными площадями для их размещения. Окупиться такие установки могут только при работе в непрерывных режимах при больших объемах переваливаемых и хранимых нефтепродуктов.

В некоторых случаях, для повышения полноты улавливания углеводородов из ПВС, установки оснащаются на выходе дополнительными устройствами - адсорбционными блоками (см. пат. RU №2106903, №2050170 и др.), или блоками катализаторов окисления углеводородов перед выходом на свечи рассеивания (см. пат. №2080159). Последний способ требует соответствующих обоснований (и тщательной экспериментальной отработки) в силу того, что концентрация паровоздушной смеси, поступающей на блоки катализаторов окисления углеводородов, практически всегда находится во взрывоопасном диапазоне (0,8-5 об.% по концентрации углеводородов). Последнее обстоятельство либо вообще исключает возможность использования открытых высокотемпературных систем в комплексе с коллекторной обвязкой и традиционными огнепреградителями (пробиваемых при детонационном и дефлаграционном горении), либо требует введения огнепреградителей, способных удержать распространение детонационного и дефлаграционного горения.

В совокупности - практическое внедрение всех вышеприведенных способов в предлагаемом аппаратурном оформлении крайне затруднительно, главным образом из-за громоздкости используемых в них абсорбционных и десорбционных колонн вертикального типа и сложного комплекса противопожарных мероприятий на входных и выходных устройствах.

Известен способ (патент RU №2088298, М.кл. В01D 5/00, В65D 90/30, 23.03.1995), включающий подачу паровоздушной смеси с последующей абсорбцией из нее углеводородных паров охлажденным жидким абсорбентом и выводом воздуха из процесса, и установка (патент RU №2050170, М.кл. В01D 19/00, 27.11.1992), содержащая абсорбер, холодильную машину, теплообменники, насос, соединительные подводящие и отводящие трубопроводы абсорбента, паровоздушной смеси и очищенного воздуха, средства автоматики, включающие клапана, датчики, вентили, и блок автоматического управления ее работой.

Наиболее близким к предлагаемому способу является способ улавливания паров легкокипящих веществ из углеводородов, изложенный в заявке JP №2268808 (кл. В01D 53/14, 02.11.1990)), в котором происходит подача паровоздушной смеси в абсорбер, последующая абсорбция паров легкокипящих углеводородов жидким абсорбентом, вывод очищенного воздуха и абсорбента и подача абсорбента, насыщенного углеводородами, в десорбер.

Очевидными достоинствами данного способа является более рациональное построение процесса улавливания паров легкокипящих веществ. Однако, как и в ранее рассмотренных способах, опора на классическое аппаратурное оформление и незавершенность его построения, с точки зрения минимизации энергетических затрат на его осуществление, не позволяет перевести его в класс рентабельных при сохранении ряда недостатков, характерных ранее рассмотренным способам.

Задачей, на решение которой направлено настоящее изобретение, является создание процесса улавливания и рекуперации паров легкокипящих веществ (ЛВ), например легкокипящих углеводородов, спиртов, эфиров, аммиака и др. из парогазовых смесей при одновременном исключении внешних систем охлаждения абсорбента и высокотемпературных режимов десорбции абсорбента, реализации авторегулируемости этих процессов непосредственно в ходе их проведения по замкнутому циклу при одновременном упрощении аппаратурного оформления процесса, снижение энергопотребления, габарито-массовых характеристик установок для его реализации, стоимости их изготовления и эксплуатации, т.е. повышение эффективности, безопасности и авторегулируемости процесса, автономности и экономичности.

Указанная задача решается за счет того, что в способе улавливания паров легкокипящих веществ (ЛВ) из парогазовых смесей (ПГС), например легкокипящих углеводородов из паровоздушных смесей (ПВС), включающем подачу парогазовой смеси в абсорбер, последующую абсорбцию из нее паров легкокипящих веществ жидким абсорбентом, вывод очищенного газа из абсорбера и подачу насыщенного ЛВ абсорбента в десорбер, согласно изобретению, в качестве абсорбера используют горизонтальный дисковый тепломассообменный аппарат, в качестве абсорбента - высококипящие вещества, которые подают в абсорбер навстречу парогазовой смеси, пропускают их последовательно и противоточно движению ПГС по щелевым зазорам между контактными дисками, осуществляя таким образом взаимодействие парогазовой смеси с поверхностью пленки жидкого абсорбента, непрерывно образующейся на поверхности вращающихся контактных дисков, причем количество абсорбента пропорционально расходу ПГС из расчета достижения концентрации, близкой к равновесной, как минимум, одного из легкокипящих веществ в абсорбенте, при этом процесс десорбции абсорбента проводят при давлении существенно ниже атмосферного - в диапазоне от 0,005 до 0,05 МПа, при средней температуре абсорбента выше температуры кипения основных десорбируемых легкокипящих веществ при данном давлении в режиме противотока абсорбента и паровой фазы путем испарения легкокипящих веществ, одновременно выполняющих функцию холодильных агентов, из образующейся на вращающихся дисках пленки высококипящего абсорбента, насыщенного легкокипящими веществами при одновременном его охлаждении за счет отвода собственной тепловой энергии абсорбента на испарение легкокипящих веществ, при этом паровую фазу, выводимую из десорбера, охлаждают встречным не нагретым потоком абсорбента до температуры конденсации высококипящих паров абсорбента, выведенные из десорбера пары фракций легкокипящих веществ сжимают и конденсируют при давлении выше атмосферного при одновременном их охлаждении в теплообменнике жидким абсорбентом, вытекающем из абсорбера, образовавшийся конденсат легкокипящих фракций выводят их процесса, а очищенный охлажденный абсорбент направляют обратно в абсорбер для проведения процесса абсорбции.

С целью обеспечения высокой полноты улавливания легкокипящих паров бензина, образующих широкую фракцию легкокипящих углеводородов (ШФЛУ), повышения эффективности рабочего цикла и КПД процесса, универсальности, доступности и простоты реализации процесса, в том числе по критерию "эффективность-стоимость", в качестве абсорбента используют, например, дизельное топливо, которое подают в абсорбер при температуре от +5 до -5°С из расчета от 5 до 20 литров абсорбента на один м3 ПВС, причем скорость течения паровоздушной смеси и абсорбента относительно поверхности контактных дисков не более 3 м/сек, время пребывания паровоздушной смеси в контактной зоне - не менее 1,2-1,7 секунд и скорость вращения контактных дисков от 10 об/мин до 100 об/мин, при этом отношение расхода паровоздушной смеси (V, м3/час) к поверхности контактных дисков (S, м2) меньше или равна 2-5.

С целью увеличения степени охлаждения абсорбента при повышении КПД рабочего цикла процесса целесообразно образовавшийся при охлаждении конденсат легкокипящих веществ дросселировать до давления ниже критического для одного или части легкокипящих веществ с его вскипанием при постоянном давлении и снижением его температуры, при этом тепло, необходимое для кипения легкокипящих веществ, отводят от очищенного абсорбента, обеспечивая тем самым его дополнительное охлаждение, образовавшуюся при этом паровую часть легкокипящих веществ направляют при выходе на стационарный режим на вход ПВС в абсорбер, а на стационарном режиме - дросселируют в десорбер, снабженный вакуумным насосом-компрессором, а оставшуюся часть конденсата легкокипящих веществ выводят из процесса.

С целью минимизации энергетических затрат на реализацию процесса при повышении КПД рабочего цикла целесообразно снижение давления в десорбере до 0,005-0,05 МПа осуществлять в процессе работы жидкостно-кольцевого вакуумного насоса.

С целью минимизации энергетических затрат на реализацию процесса при повышении КПД рабочего цикла целесообразно в качестве рабочей жидкости для жидкостно-кольцевого вакуумного насоса использовать абсорбент, участвующий в процессе.

С целью минимизации энергетических затрат на реализацию процесса при повышении КПД рабочего цикла целесообразно частичный нагрев абсорбента осуществлять в ходе его протекания через жидкостно-кольцевой вакуумный насос в процессе его работы.

С целью минимизации энергетических затрат на реализацию процесса при повышении КПД рабочего цикла целесообразно температуру нагрева абсорбента устанавливать из расчета, что средняя температура холодного и нагретого потоков абсорбента, поступающих в десорбер, не должна быть ниже температуры кипения основных, наиболее высококипящих из десорбируемых веществ при данном давлении, при этом температура холодной части абсорбента, подаваемой в десорбер, должна быть ниже температуры кипения наиболее высококипящего из веществ десорбируемой фракции с учетом нагрева абсорбента от конденсации на контактных дисках десорбера паров с высокой температурой кипения, входящих в состав абсорбента.

В качестве примера №1. Поскольку в основу предлагаемого процесса улавливания паров легкокипящих веществ, например паров широкой фракции легкокипящих углеводородов (ШФЛУ) из ПВС, положен принцип абсорбции высококипящими (по сравнению с абсорбируемыми веществами) абсорбентами, то применительно к данной задаче в качестве абсорбента возможно использование нефтяного масла, керосина или дизельного топлива, температура кипения которых более +170-+180°С. Использование летнего ДТ как абсорбента целесообразно по следующим причинам: его широкой доступности на нефтеперевалочных базах и АЗС; его стабильности, высокой температуре кипения (≥180°С, что более чем на 140°С выше температуры кипения основных улавливаемых компонентов), низкой вязкости при данной температуре абсорбции, первоначального отсутствия в нем легкокипящих фракций бензина.

(На АЗС и НБ, на которых отсутствует ДТ, в качестве абсорбента целесообразно использовать нефтяное масло).

Использование ДТ (как и нефтяного масла и керосина) в качестве абсорбента при проведении процесса в ГДТМОА обеспечивает высокие коэффициенты тепло- и массопереноса (при данной температуре) за счет большей удельной плотности, толщины, равномерности и достаточной подвижности пленки абсорбента на вращающихся дисках (за счет приемлемой вязкости) и, следовательно, организации эффективного процесса абсорбции. Главным достоинством ДТ, нефтяного масла и керосина является высокая растворимость в них (до равновесной концентрации) ШФЛУ при температуре -5-+5°С, составляющая:

Учитывая относительно невысокий процент содержания пропана (С3Н8) в ПВС бензина - не более 1,5% и относительно высокое значение константы равновесия, делает полное извлечение этого компонента из ПВС экономически нецелесообразным. Для пропана отношение массовых расходов абсорбента и ПВС составляет 20...50 при температуре ДТ в диапазоне температур - 20÷0°С, т.е. логично ограничить степень извлечения углеводородов из ПВС 97...98% (при Т≈0°С), отказавшись от полного улавливания пропана, но при этом резко сократить расход абсорбента, существенно уменьшить габариты абсорбера, снизить энергопотребление установки и ее стоимость.

Для бутана отношение массовых расходов абсорбента и ПВС составляет 10...20, для пентанов - 3÷5. При таком отношении массовых расходов абсорбента и ПВС, при соответствующем подборе температуры и правильной организации самого процесса абсорбции, степень поглощения углеводородов, начиная с бутана, может быть сколь угодно высокой.

Таким образом, хотя "критическим" компонентом ШФЛУ в ПВС бензина является пропан, степень поглощения которого и определяет, в основном, степень поглощения ШФЛУ и который является наиболее трудно поглощаемым из паров бензина (исключая, соответственно, метан и этан, которых в ПВС бензина нет), но учитывая его низкую концентрацию ≤1,5%, за критический компонент следует принять бутан, концентрация которого в ПВС может достигать 55% от суммы паров углеводородов.

Способность абсорбента поглощать (абсорбировать) ШФЛУ существенно зависит от температуры абсорбента (от равновесной концентрации при данной температуре). Так, при ТДТ=+20°С и расходе абсорбента 10 л/м3 ПВС полнота улавливания ШФЛУ составляет менее 65% (концентрация ШФЛУ в очищенной ПВС составляет до 7÷12%, что неприемлемо), то при ТДТ=0÷-3°С - полнота улавливания ШФЛУ составляет ≥93% (до 98%), а концентрация ШФЛУ в очищенной ПВС составляет уже ˜1,5÷0,5%. Необходимость в охлаждении абсорбента очевидна.

Так как в данном процессе легкокипящие вещества, например пары легкокипящих углеводородов, могут рассматриваться и как холодильные агенты (хладагенты), то в данном процессе (абсорбции - десорбции легкокипящих веществ) с целью повышения его эффективности рационально использовать принцип построения процесса, положенного в основу работы холодильных абсорбционных установок, основанного на использовании свойств смесей, состоящих из компонентов, резко отличающихся температурами кипения при одном и том же давлении (в т.ч. углеводородов).

Легкокипящими углеводородами, входящими в состав ПВС бензинов (при Р=0,1 мПа), являются:

С3Н8 Ткип=-40°С;

С4Н10 Ткип=-1°С;

ΣC5H12 Ткип≤+36°С;

ΣС6Н14 Ткип≤+69°С;

которые имеют существенно меньшую температуру кипения, чем абсорбент, например дизельное топливо (Ткип≥+180°С). Концентрация паров углеводородов C7H16... и С8Н18..., входящих в состав ПВС бензинов, незначительна (менее 1%). Температура кипения C7H16... и С8Н18... ниже или равна, соответственно, +98°С и +126°С, они хорошо абсорбируются, но из-за высокой температуры кипения их, как хладагенты, можно не учитывать.

При поглощении ШФЛУ (холодильных агентов) до равновесной концентрации, температура абсорбента повышается.

При последующем вакуумировании абсорбента (при 0,01 МПа), давление паров ШФЛУ в абсорбенте значительно превышает равновесное, происходит их испарение при существенно более низкой температуре с отбором (собственной) теплоты абсорбента и его охлаждением. Паровая фаза фракции легкокипящих углеводородов из вакуумного насоса под избыточным давлением более 0,16-0,3 МПа направляется в теплообменник (конденсатор), где охлаждается холодным абсорбентом, вытекающим из абсорбционного блока, и конденсируется, выделяя теплоту QK, Образовавшийся конденсат холодильного агента затем проходит через дроссель (регулируемый вентиль), где дросселируется до давления кипения (р2<p1), и далее теплообменник ТОх, где частично вскипает и снижает свою температуру до Тх. Образовавшаяся парожидкостная смесь направляется в холодильную емкость Е1, встроенную в бак с чистым абсорбентом. В теплообменнике ТОх и емкости Е1 (испарителях) холодильный агент, забирая теплоту от охлаждаемого абсорбента, частично выкипает при постоянном давлении р2, в температурном диапазоне, зависящем от состава и соотношения легкокипящих углеводородов (ЛУ). Оставшийся конденсат легкокипящих углеводородов выводится в накопитель, а паровая фаза ЛУ возвращается в абсорбер (в момент первого запуска установки) или в десорбер с расширением до Р=0,01 МПа и дополнительным охлаждением абсорбента.

Высокая равновесная концентрация легкокипящих углеводородов в ДТ (с учетом распределения ЛУ в ПВС) позволяет доводить их фактическое содержание в абсорбенте - ДТ до 5%-10% и более, т.е. Σ(С3...-С6...) до 80-200 г и более в 1 литре ДТ, тем самым обеспечить, с одной стороны минимальный расход абсорбента на 1 м3 ПВС, с другой стороны достаточную концентрацию ШФЛУ в абсорбенте для эффективного использования их как холодильных агентов, обеспечивающих охлаждение абсорбента в процессе вакуумной отгонки ШФЛУ.

Так, при среднем содержании легкокипящих углеводородов в парах бензина (в 1 м3 ПВС) от ˜500 до 1000 г/м3 ПВС (в которых, в зависимости от марки и состава бензина, содержится: - С3Н8≤1,5%; ΣC4H10≤55%; ΣC5H12≤45%; ΣС6Н14...≤3%) при расходе ˜7 литров ДТ (абсорбента) на 1 м3 ПВС при температуре +5--5°С равновесная концентрация Σ(С3Н8+С4Н10) в абсорбенте может составлять до 3,5%, а концентрация ΣC5H12+ΣC6H14 более 13% (теоретически, равновесная концентрация Σ(С6Н12+С6Н14 и выше) при температуре абсорбции +3÷-5°С составляет 40÷65%). При температуре десорбции Тдес=+18-+25°С и Р=0,01 МПа) равновесная концентрация Σ(С3Н8+С4Н10) будет близка к нулю, a ΣC5H12+ΣС6Н14 менее 1÷5%, т.е. произойдет отгонка (испарение) практически всей суммы уловленных легкокипящих углеводородов.

Таким образом, исходя из того, что пропан, бутан и пентаны (в рассматриваемом случае для данного процесса) являются эффективными холодильными агентами, очевидны преимущества предложенного замкнутого рабочего цикла (с вакуумной десорбцией абсорбента), позволяющего организовать охлаждение абсорбента непосредственно в ходе реализации цикла "абсорбция-десорбция" и тем самым исключить необходимость во внешней холодильной установке). При этом нет необходимости проведения высокотемпературной полной отгонки бензиновых фракций ΣC6H14... и выше из абсорбента, так как можно допустить некоторое накопление ΣС6Н14... и выше в абсорбенте до равновесной концентрации (до 5÷10%) при параметрах процесса, соответствующих режимам десорбции без снижения полноты улавливания ШФЛУ из ПВС.

В части устройства, как объекта изобретения, поставленная задача решается за счет того, что в устройстве для улавливания паров легкокипящих веществ (ЛВ) из парогазовых смесей, например паров углеводородов из паровоздушных смесей, содержащем абсорбер и десорбер, а также емкость очищенного абсорбента, теплообменник, насос, соединительные патрубки, подводящие и отводящие трубопроводы абсорбента, парогазовой смеси и очищенного газа, фильтры, средства автоматики, согласно изобретению, абсорбер и десорбер установлены с наклоном в сторону выхода из них абсорбента и выполнены в виде противоточных горизонтальных тепломассообменных аппаратов, полости которых разделены на секции, в которых на валу установлены контактные диски, десорбер также снабжен вакуумным насосом-компрессором и газоуравнительным патрубком и сообщен с емкостью очищенного абсорбента посредством трубопровода слива абсорбента, при этом входной патрубок вакуумного насоса компрессором сообщен с первой секции десорбера со стороны входа абсорбента, выходное устройство вакуумного насоса посредством трубопровода последовательно соединено с теплообменником-конденсатором, установленным на магистрали отвода абсорбента из абсорбера, регулируемым вентилем-дросселем и установленными в емкости очищенного абсорбента испарителем холодильной камеры и блоком для конденсата, при этом на магистрали отвода абсорбента из абсорбера в десорбер последовательно установлены фильтр, теплообменник-конденсатор, коллектор, поплавковый клапан-конденсатоотделитель, после которого магистраль отвода абсорбента разделяется на два трубопровода, первый из которых снабжен нагревателем и соединен с 3-5 секцией десорбера, а второй трубопровод предназначен для подвода холодного абсорбента в первую секцию десорбера, при этом коллектор сообщен посредством дополнительного трубопровода с установленным на нем поплавковым клапаном перепуска излишков абсорбента, с емкостью очищенного абсорбента, которая трубопроводной магистралью сообщена с полостью первой секции абсорбера, причем на трубопроводной магистрали последовательно установлены фильтр, насос, обратный клапан, а бак для конденсата снабжен трубопроводом для отвода конденсата и сообщен с десорбером и, посредством газопровода - с трубопроводом подвода парогазовой смеси в абсорбер, при этом десорбер и бак для конденсата снабжены манометрами, термодатчиками, датчиками верхнего и нижнего уровня; причем средства автоматики включают блок автоматического управления работой устройства, сообщенный с указанными манометрами и датчиками, а регулируемые вентили и электроклапаны установлен на трубопроводах и магистралях.

С целью минимизации энергетических затрат на реализацию процесса при повышении КПД рабочего цикла и увеличения абсорбционных свойств абсорбента целесообразно в качестве вакуумного насоса-компрессора использовать жидкостно-кольцевой вакуумный насос, при этом патрубок подвода жидкости соединяется с первым трубопроводом от магистрали отвода абсорбента за регулируемым вентилем, на выходном патрубке жидкостно-кольцевого вакуумного насоса устанавливается газоотделитель, газовая полость которого трубопроводом соединяется с теплообменником-конденсатором, а жидкостная полость посредством трубопровода через поплавковый клапан соединяется с нагревателем и байпас-линией - с патрубком подвода жидкости к вакуумному насосу.

Введение байпас-линии между газоотделителем и вакуумным насосом позволяет создать контур с регулируемой циркуляцией жидкости (абсорбента) с целью регулирования температуры и расхода жидкости, подаваемой в десорбер.

С целью минимизации энергетических затрат на реализацию процесса при повышении КПД рабочего цикла нагрев абсорбента целесообразно осуществлять в жидкостно-кольцевом вакуумном насосе в процессе его работы с 10÷70% циркуляцией жидкости по байпас-линии с достижением температуры в диапазоне от +10°С до +120°С). Такое техническое решение позволяет использовать жидкостно-кольцевой вакуумный насос одновременно в качестве вакуумного насоса, нагревателя, жидкостного насоса для подачи насыщенного легкокипящими фракциями абсорбента в десорбер, кавитационного десорбера и кавитационного активатора абсорбента.

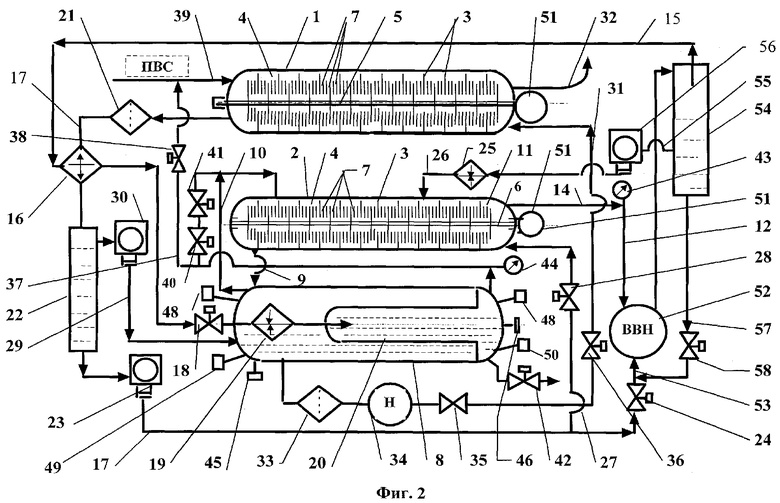

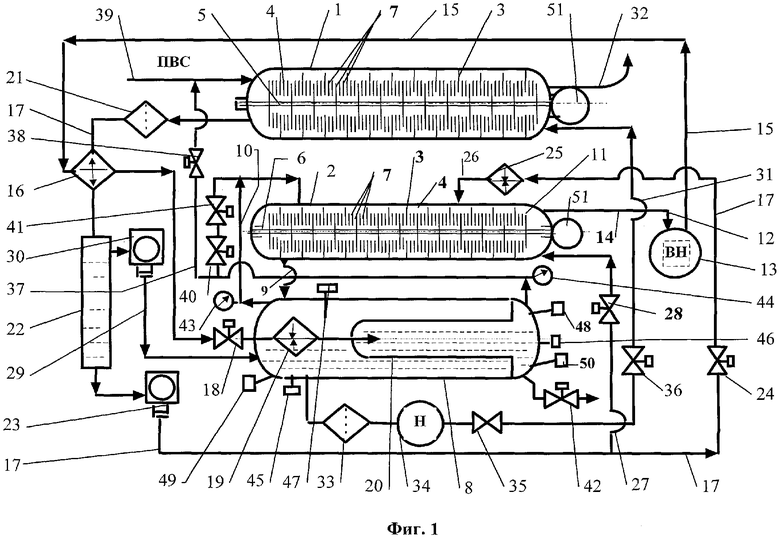

Принципиальные схемы устройств для улавливания и рекуперации паров углеводородов и других легкокипящих веществ из парогазовых смесей по данному процессу с встроенным холодильным циклом приведены на фиг.1 и 2. На фиг.2 приведена принципиальная схема устройства по данному процессу в варианте с водокольцевым вакуумным насосом.

Устройство улавливания и рекуперации легкокипящих веществ, например углеводородов из паровоздушных смесей (см. фиг.1-3), содержит абсорбер 1 и десорбер 2, выполненные в виде противоточных горизонтальных дисковых тепломассообменных аппаратов, полости которых разделены перегородками 3 на секции 4, в которых на валах 5, 6 установлены контактные диски 7. Абсорбер 1 и десорбер 2 установлены с наклоном до 10° в сторону выхода из них абсорбента.

В качестве абсорбента, при решении задачи улавливания и рекуперации легкокипящих веществ, например паров углеводородов из паровоздушных смесей, используют фракции высококипящих углеводородов, например летнее дизельное топливо.

Десорбер 2 сообщен с емкостью 8 очищенного абсорбента трубопроводом 9 слива абсорбента и газоуравнительным патрубком 10. Верхняя часть первой секции 11 десорбера 2 (со стороны входа абсорбента) соединена трубопроводом 14 с входным патрубком 12 вакуумного насоса-компрессора 13. Выходное устройство вакуумного насоса-компрессора 13 трубопроводом 15 последовательно соединено с теплообменником-конденсатором 16, установленным на магистрали 17 отвода абсорбента из абсорбера, регулируемым вентилем-дросселем 18, испарителем холодильной камеры 19 и баком для конденсата 20, установленными в емкости очищенного абсорбента 8.

На магистрали 17 отвода абсорбента из абсорбера 1 в десорбер 2, последовательно установлены - фильтр 21, теплообменник-конденсатор 16, коллектор 22, поплавковый клапан (конденсато-отделитель) 23, регулируемый вентиль 24, нагреватель 25, который соединен патрубком 26 с 3÷5 секцией десорбера 2 и трубопроводом 27 с регулируемым вентилем 28 подвода холодного абсорбента в первую секцию десорбера 2, который врезан в трубопровод 17 отвода абсорбента из абсорбера на участке между поплавковым клапаном 23 и регулируемым вентилем 24 подачи абсорбента на нагреватель 25.

Коллектор 22 сообщен посредством дополнительного трубопровода 29 с установленным на нем поплавковым клапаном 30 (перепуска излишков абсорбента) с емкостью чистого абсорбента 8, которая трубопроводной магистралью 31 сообщена с первой секцией абсорбера 1 со стороны патрубка 32 вывода очищенного воздуха и на которой последовательно установлены фильтр 33, насос 34, обратный клапан 35, регулируемый вентиль 36.

Бак для конденсата 20 сообщен газопроводом 37 через электроклапан 38 с трубопроводом подвода паровоздушной смеси в абсорбер 39, а с десорбером - через РВ 40 и ЭК 41 и снабжен трубопроводом с ЭК 42 для отвода конденсата. Емкость чистого абсорбента 8 и бак 20 для конденсата снабжены манометрами 43 и 44, термодатчикоми 45 и 46, датчиками верхнего 47, 48 и нижнего 49 и 50 уровня. Вращение вала осуществляется мотор-редукторами 51.

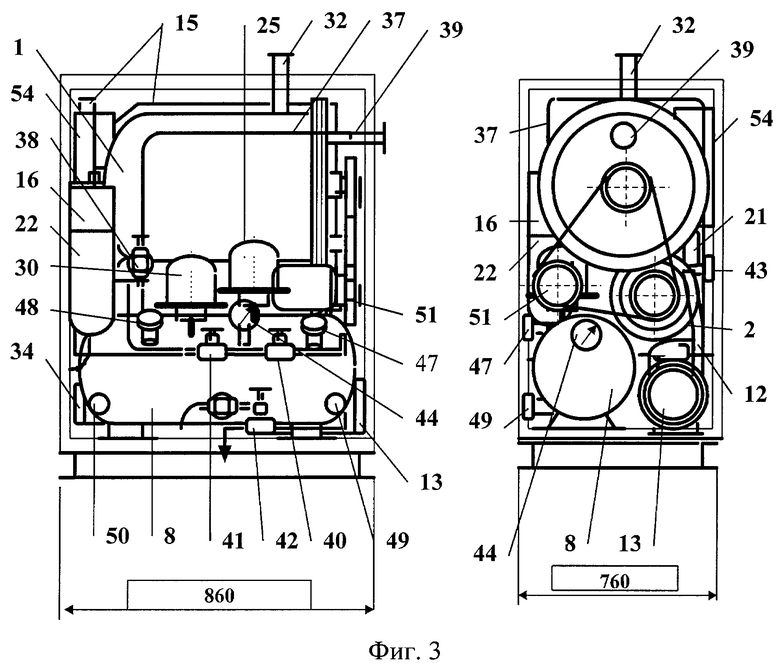

С целью минимизации энергетических затрат на реализацию процесса при повышении КПД рабочего цикла и увеличения абсорбционных свойств абсорбента целесообразно использовать жидкостно-кольцевой вакуумный насос 52 (см. фиг.2, 3). В этом случае патрубок 53 подвода жидкости к жидкостно-кольцевому вакуумному насосу 52 соединяется с магистралью 17 отвода абсорбента за регулируемым вентилем 24, на выходной патрубок жидкостно-кольцевого вакуумного насоса устанавливается газоотделитель 54, жидкостная полость которого посредством трубопровода 55 через поплавковый клапан 56 сообщена с нагревателем 25, а газовая полость трубопроводом 15 соединена с теплообменником-конденсатором 16.

С целью регулирования температуры и расхода жидкости, подаваемой в десорбер, целесообразно введение трубопровода 57 с регулируемым вентилем 58, соединяющего газоотделитель с патрубком 53 подвода жидкости к вакуумному насосу 52 (байпас-линии) для создания контура с регулируемой циркуляцией жидкости (абсорбента). Такое техническое решение позволяет использовать жидкостно-кольцевой вакуумный насос одновременно в качестве вакуумного насоса, жидкостного насоса для подачи насыщенного легкокипящими веществами (углеводородами) абсорбента в десорбер, нагревателя (в температурном диапазоне от +10°С до +120°С), причем при работе на режимах, близких к кавитационным, интенсифицируется процесс десорбции с одновременной активацией абсорбента.

Рассмотрим пример №1. Реализация способа улавливания и рекуперации, применительно к задаче улавливания паров бензина (углеводородов) из паровоздушных смесей, вытесняемых из наполняемых резервуаров бензовозов на автомобильной эстакаде налива светлых нефтепродуктов, и устройство для реализации способа.

Исходные данные:

ПВС - пары бензина + воздух.

Содержание ЛФУ в 1 м3 ПВС - 500 г.

Расход ПВС - 36 м3/час.

Абсорбент - (летнее) дизельное топливо.

Количество абсорбента в установке 100 кг.

Начальная температура абсорбента Таб=10°С.

Расход ДТ на 1 м3 ПВС принимаем - 7,5 кг/м3.

Расход абсорбента через абсорбер 7,5 кг/м3×36 м3/час.=270 кг/час.

Давление в десорбере Рдес=0,01 МРа.

Паровоздушная смесь, содержащая легкокипящие углеводороды, под избыточным давлением в 150-250 мм вод.ст. (самотеком) подается по трубопроводу 39 в абсорбер 1 (горизонтальный дисковый тепломассообменный аппарат - ГДТМОА) в режиме противотока паровоздушной смеси и абсорбента, который подается в абсорбер по магистрали 31 (абсорбер установлен под наклоном в сторону стока абсорбента). Одновременно с подачей ПВС включается насос 34 подачи абсорбента в абсорбер.

В процессе последовательного протекания ПВС по щелевым зазорам между контактными дисками 7 при взаимодействии паровоздушной смеси с поверхностью пленки жидкого охлажденного абсорбента, непрерывно образующейся на поверхности вращающихся контактных дисков 7 в секциях 4 абсорбера, фракции легкокипящих паров абсорбируются (летним) дизельным топливом с последующим выводом из абсорбера очищенного воздуха и жидкого абсорбента. Насыщенный ШФЛУ абсорбент по магистрали 17 отвода абсорбента из абсорбера 1 в десорбер 2 последовательно проходит через фильтр 21, теплообменник-конденсатор 16, коллектор 22, поплавковый клапан (конденсато-отделитель) 23, регулируемый вентиль 24, нагреватель 25 (выключен) и поступает в 3÷5 секции десорбера 2.

В ходе абсорбции 0,5 кг ЛУ (экзотермическая реакция) произойдет выделение теплоты равной:

Q=g·m·kэкс;

где: m - масса конденсата ЛУ;

g - удельная теплота парообразования (gС3...С6≈400 кДж/кг);

kэкс≈0,5-0,95 - экспериментально установленный авторами коэффициент для данного абсорбера (зависит от температуры окружающего воздуха).

Q=400 кДж/кг×0,5 кг×0,5=100 кДж;

В результате нагрев 7,5 кг абсорбента +0,5 кг ШФЛУ составит:

ΔТАБ=Q/C·m=100 кДж/(2 кДж/кг·К×8 кг)=6,25°С;

где: m - масса абсорбента; С - удельная теплоемкость ДТ;

Температура абсорбента на выходе из абсорбера составит

Твх.дес=10+6,25=+16,25°С.

Для гарантированной десорбции 95% С3Н8, С4Н10, и ΣС5Н... из абсорбента (при данном давлении) и его восстановления температура абсорбента на момент начала десорбции должна быть равна или больше 13°С (экспериментальные данные), поэтому для исключения переохлаждения абсорбента в десорбере и вводится подогреватель 25.

Одновременно с включением насоса 34 подачи абсорбента в абсорбер включается вакуумный насос 13 и в полости десорбера устанавливается давление, равное ˜0,01МПа.

Из образующейся на вращающихся контактных дисках пленки высококипящего абсорбента, насыщенного легкокипящими углеводородами, нагретого до температуры ≥+16,25°С (что выше температуры кипения С3Н10, С4Н10, и ΣС5... при данном давлении), испаряются легкокипящие углеводороды, которые (вакуумным) насосом или компрессором нагнетаются (при давлении большем 0,16 МПа) в трубопровод 15 и далее поступают в теплообменник-конденсатор 16.

Первый этап охлаждения абсорбента происходит непосредственно в десорбере 2 за счет отвода собственной тепловой энергии абсорбента на испарение ШФЛУ.

В ходе десорбции (испарения этого же количества) ШФЛУ абсорбент охладится на температуру:

ΔТДБ=Qисп/c·m=400 кДж/кг×0,5 кг /(2 кДж/кг·К×7,5 кг)=13,3°С;

где: Qисп - количество теплоты, затраченной на испарение 0,5 кг ЛФ;

m - масса абсорбента, подаваемая в абсорбер на 1 м3 ПВС;

С - удельная теплоемкость ДТ;

т.е. температура очищенного абсорбента на выходе из десорбера составит:

Твых.дес=+16,25°-13,3°=+3,95°С.

Очищенный от легкокипящих углеводородов и охлажденный абсорбент стекает в накопительную емкость 8 по трубопроводу 26 слива абсорбента.

Выведенные из десорбера пары ШФЛУ сжимаются ВН 13 до давления выше атмосферного (0,16÷0,3 МПа) и по трубопроводу 15 поступают в теплообменник-конденсатор 16, где охлаждаются до +4°С - (до +17°С в начальный переходный период) абсорбентом, вытекающим по магистрали 17 из абсорбционной колонны, и конденсируются.

Образовавшийся конденсат легкокипящих фракций можно было бы сразу вернуть через трубопровод с электроклапаном 42 в магистраль отгружаемого продукта, являющегося источником этих паров или в емкость-накопитель. Однако при содержании в конденсате от 10 до 55% ΣС3H8 и С4H10 (являющимися основными хладагентами) целесообразно организовать дополнительный "внешний" холодильный цикл, для чего образовавшийся конденсат ШФЛУ пропускается через регулируемый вентиль 18, дросселируется до атмосферного давления и поступает в холодильную камеру-теплообменник 19, установленную в накопительной емкости 8, где частично вскипает при постоянном давлении и снижает свою температуру, отнимая теплоту от охлаждаемого очищенного абсорбента, обеспечивая тем самым его дополнительное охлаждение на Δtpac≈2-3,5°С (до -2°С÷-4°С за цикл), образовавшаяся при этом паровая часть (легкокипящих С3Н8 и С4Н10 и остатки воздуха из десорбера) направляется на вход в абсорбер по газопроводу 37 и электроклапан 38 (в начальный период переходного процесса), а жидкая смесь ШФЛУ (оставшаяся часть С3Н8, С4Н10, и вся сумма ΣC5H... и ΣС6Н... и выше) направляется через ЭК 42 в магистраль отгружаемого нефтепродукта или в емкость-накопитель для последующей реализации как товарного продукта. Наличие датчиков верхнего 48 и нижнего 50 уровня в баке для конденсата позволяет использовать последний как мерную емкость для учета возврата (рекуперации) конденсата уловленных ШФЛУ.

В случае высокой исходной концентрации ШФЛУ в ПВС и необходимости сохранения высокой полноты улавливания ШФЛУ в период протекания переходных процессов при выходе на стационарный режим (в период возврата части легкокипящих С3Н8 и С4Н10 и остатков воздуха из десорбера в абсорбер по газопроводу 37) можно пропорционально увеличить расход абсорбента.

Дальнейшее снижение температуры абсорбента и повышение КПД цикла возможно за счет последующего дросселирования паровой фазы С3Н8 и С4Н10 из бака 20 непосредственно в выходную часть десорбционной колонны через РВ 40 и ЭК 41 (перепад давления ΔР≥0,19 МПа), что обеспечит дополнительное охлаждение абсорбента на 2-6 градусов непосредственно в десорбере 1 с высоким КПД, а сама паровая фаза С3Н8 и С4Н10, накапливаясь в замкнутом десорбционном контуре (в баке для конденсата), будет выполнять функции:

- хладагента (с Ткип=-5--25°С);

- способствовать росту концентрации холодильных агентов С3Н8 и С4Н10 в баке с конденсатом до уровня в ˜35-85%), что позволит поднять КПД компрессионного холодильного цикла и увеличить полноту улавливания ШФЛУ);

- повысить интенсивность пепло- и массообменных процессов в десорбционном блоке за счет использования паров С3Н8 и С4Н10 в качестве носителя паровой фазы других бензиновых фракций (ΣС5... С6... и выше)).

Важной (конструктивной) особенностью процесса десорбции является то, что часть вводимого в десорбер абсорбента может быть нагрета и введена в 3, 4 или 5-ю секции со стороны вывода паровой фазы ШФЛУ из десорбера, а другая часть не нагретого (холодного) насыщенного ШФЛУ абсорбента вводится в 1 (первую) секцию десорбера 1 со стороны вывода (12) паровой фазы ШФЛУ по трубопроводу 27 с регулируемым вентилем 28, минуя нагреватель 25. При этом парообразные фракции с более высокой температурой кипения (ΣC7H... и выше), испарившиеся в 3÷5 секции десорбера со стороны вывода паровой фазы вместе с ШФЛУ, конденсируются на дисках 4÷1 секции со стороны вывода паровой фазы ШФЛУ (образующих своеобразный дефлегматор с КПД тепло-массообмена ≥98%), так как температура абсорбента, вводимого в 1-4 секции десорбера 1 по трубопроводу 27 (на стационарных режимах), примерно на 10-15°С всегда ниже, чем температура абсорбента после нагревателя 25, но (в данном случае) не превышает температуру кипения ΣC5H... (при данном давлении) более чем на 10÷30°С. Причем расход и температура потоков абсорбента по трубопроводам 27 и 17 подбирается таким образом, что средняя температура абсорбента должна составлять от 13 до 28°С.

Очищенный от большей части ШФЛУ охлажденный абсорбент из накопительной емкости 8 по трубопроводу 31 проходит через фильтр 33 и насосом 34 через обратный клапан 35 и регулируемый вентиль 36 направляют обратно в абсорбер 1 для проведения процесса абсорбции.

В случае рассогласования расходов абсорбента по магистрали 31 в абсорбер и по магистрали 17 отвода абсорбента из абсорбера избыток абсорбента поплавковым клапаном 30 перепускается напрямую в емкость очищенного абсорбента 8, что резко упрощает систему управления установкой.

Введение в схему жидкостно-кольцевого вакуумного насоса 52 (см. фиг.2, 3), соединенного патрубком 53 подвода жидкости с магистралью 17 через регулируемый вентиль 24 и газоотделитель 54, сообщенного через поплавковый клапан 56 с нагревателем 25, а по газовому тракту - трубопроводом 15, соединенного с теплообменником-конденсатором 16, позволяет использовать жидкостно-кольцевой вакуумный насос (ВВН) одновременно в качестве вакуумного насоса и нагревателя.

Так, мощность привода вакуумного насоса 52 (ВВН-0,8 для данной установки) составляет 2,2 кВт, КПД=35%, то на нагрев 240 л/час абсорбента, прокачиваемого насосом в течение часа, будет израсходовано количество теплоты ˜1,2 кВт·час=4320 кДж,

При этом абсорбент, прокачиваемый через ВВН, нагреется на

ΔtВВН≤Q/(с·mДТ.)

где: m - масса абсорбента прокачиваемого через ВВН;

с - удельная теплоемкость ДТ;

ΔtВВН=4320 кДж/(2 кДж/кг×240 кг)=9°С.

Однако учитывая, что абсорбент поступает в десорбер как от ВВН 52 с максимальным расходом до 240 л/час по трубопроводу 55, так и по трубопроводу 27 ("холодный") с расходом от 48 л/час, то среднее повышение температуры всего абсорбента с ШФЛУ, поступающего в десорбер, составит ΔT≤Q/(с·mДТ+конд.);

где mДТ+конд=270+0,5×36=288 кг;

ΔТВН=4320 кДж/(2 кДж/кг×288 кг)=7,5°С.

Таким образом, абсорбент нагреется еще на 7,5 градуса и первый цикл вакуумной десорбции в варианте с ВВН (для рассматриваемого случая) начнется при средней температуре Тдес.нач=+22,7°С (при Р=0,01МПа), что выше температуры кипения пропана, бутанов и пентанов. При этом температура нагретого абсорбента, поступающего по трубопроводу 55 через поплавковый клапан 56, составит +25,7°С, а не нагретой части абсорбента - вводимой в десорбер 2 по трубопроводу 27-˜16°С (на установившихся стационарных режимах, соответственно - от +14°С (мах. до 120°С) по трубопроводу 55, и от ˜+4 до ˜14°С - поступающего по трубопроводу 27.

Перераспределение расходов (и температуры) абсорбента, поступающего по трубопроводу 55 и по трубопроводу 27 в десорбер, осуществляется регулируемыми вентилями 58, 24 и 28. Трубопровод 57 с регулируемым вентилем 58, соединяющим газоотделитель 54 с патрубком 53 подвода жидкости к вакуумному насосу 52 (байпас-линия), введен для создания контура циркуляции жидкости (абсорбента) с целью регулирования температуры и расхода жидкости, подаваемой в десорбер (в температурном диапазоне от +10°С до +120°С).

Так как штатная заправка установки абсорбентом, в рассматриваемом примере, составляет ˜100 л ДТ, то температура абсорбента после первого цикла прокачки по рабочему контуру 100 л ДТ составит:

Тцикла=Таб+ΔtАБ+ΔtВН+ΔtДБ+Δtдросс+Δtдрос.дес=

≈10°+6,7°+6°+(-13,3°)+(-2)+(-1)≈+6,5°С,

т.е. за первый цикл температура абсорбента снизится с +10°С до +6,5°С и т.д.

Учитывая, что расход абсорбента для данной установки равен ˜270÷300 л/час, то время одного цикла составит 100 л/300 л/час≈0,3 часа≈20 мин.

За 1 час (при первом запуске) температура абсорбента в установке снизится примерно на ΔТВН=3,5°С×3 цикла=10,5°С, т.е. с 10°С до ˜-0,5°С.

В ходе повторных запусков (при наличии конденсата в баке 20) скорость охлаждения абсорбента может быть увеличена в 3-5 раз за счет большего вклада компрессионного холодильного цикла.

Реализация данного процесса позволяет исключить необходимость использования внешних компрессионных холодильных установок (стоимость которых составляет до 30-40% от стоимости установки).

Одновременно достигается авторегулируемость цикла, заключающаяся в том, что при снижении температуры абсорбента быстро увеличивается полнота улавливания ШФЛУ и их концентрация в абсорбенте и, как следствие, - дальнейшее снижение температуры абсорбента. Однако при достижении Табсорб≈-3÷-7°С резко увеличивается вязкость ДТ, что ведет к снижению коэффициентов тепло- и массопереноса и, как следствие, - снижению полноты улавливания и снижению степени охлаждения абсорбента. В результате система сама находит оптимум режима (в зависимости от схемы, типа абсорбента и параметров установки).

Введение жидкостно-кольцевого вакуумного насоса обеспечивает выполнение им функций вакуумного насоса, насоса подачи насыщенного легкокипящими фракциями абсорбента в десорбер и нагревателя, что позволяет в 2 раза уменьшить энергетические затраты на реализацию процесса при меньшей стоимости.

Данная схема организации процесса позволяет снизить расход абсорбента до 6,5÷10 кг на 1 м3 ПВС практически без снижения полноты улавливания легколетучих углеводородов (для ПВС светлых нефтепродуктов).

Высокая эффективность, авторегулируемость и экономичность процесса достигается за счет встроенного в процесс комбинированного абсорбционно-комрессионного холодильного цикла.

Пример №2. Улавливание и рекуперация паров спирта в ходе технологических процессов сушки порохов, гипса и т.п.

В технологических процессах сушки порохов, гипса и других веществ после их обезвоживания спиртом значительное количество паров спирта выбрасывается в атмосферу. Для улавливания паров спирта и возврата его в технологический цикл может эффективно использоваться данный процесс.

В этом случае паровоздушная смесь, как и в предшествующем примере, направляется в абсорбер и далее по процессу. Отличительной особенностью является то, что в качестве абсорбента используется охлажденная до +5-+3°С вода. Расход абсорбента (воды) на 1 м3 ПВС составляет не более 0,5-5 л/м3 ПВС. Вакуумная десорбция спирта осуществляется при давлении 0,015-0,04 МПа, при температуре +20-+35°С. (Полученный конденсат - водно-спиртовый раствор, в дальнейшем направляется на ректификацию для получения спирта-ректификата, после чего вновь возвращается в процесс).

Пример №3. Улавливание паров меркаптанов и сероводорода в ходе отгрузки высоковязких мазутов (с их циркуляционным разогревом).

В ходе циркуляционного разогрева мазутов в железнодорожных цистернах (с целью снижения их вязкости) и последующей операции их откачки из горловины ж/д в атмосферу выбрасываются пары меркаптанов и сероводорода, диоксид серы, толуол, бензол, предельные углеводороды и др.

Сероводород и меркаптаны токсичны, имеют неприятный запах и высокую летучесть (температура кипения метилмеркаптана -6°С, этилмеркаптана -35°С, что близко к пропан-бутановой смеси). Их присутствие в нефтях и конденсатах создает экологические проблемы при транспортировке и хранении этого сырья, особенно на операциях их перевалки.

Известно, что сероводород и меркаптаны одинаково хорошо абсорбируются дизельным топливом, керосином, нефтяным маслом и водой (растворимость в воде составляет до 3% об.).

Использование вышеприведенного процесса позволяет уловить и выделить в виде конденсата или паровой фазы сероводород и меркаптаны. В этом случае процесс осуществляется также, как и при улавливании паров углеводородов. В северных регионах в качестве абсорбента целесообразно использовать керосин и ДТ; в южных регионах - целесообразно использовать охлажденную воду. В полученный конденсат можно вводить отработавший свой ресурс абсорбент (до 90%) и направлять их в котел-утилизатор для сжигания и получения технологического пара или направлять на нейтрализацию по одному из широко известных методов демеркаптанизации.

Пример №4. Улавливание паров аммиака в помещениях птицефабрик с одновременным охлаждением и очисткой воздуха.

Аммиак относится к ядовитым веществам. Повышенное содержание аммиока в атмосфере помещений птицефабрик приводит к снижению яйценесущей способности кур, росту их заболеваемости и др.

Использование данного способа и устройства позволяет удалить аммиак из атмосферы помещений. Для этого воздух, насыщенный парами аммиака, подается в абсорбер, где аммиак (Ткип=-33,35°С) абсорбируется охлажденной водой при температуре примерно 5-10°С, после чего очищенный, осушенный и охлажденный воздух возвращается в помещение. Полнота улавливания аммиака составляет более 99%. Абсорбент (вода) подается в абсорбер из расчета 0,5-3 литра на 1 м3 ПВС. Десорбция аммиака производится в соответствии с процессом по пункту 1. Конденсат, выводимый из десорбера, представляет из себя аммиачную воду, которая может быть использована в качестве удобрения.

Кроме того, данный способ и устройство могут использоваться для улавливания (и вывода из процессов) паров эфиров, СО2, бензола, различных паров легкокипящих веществ из попутного нефтяного газа и т.п.

По сравнению с лучшими отечественными и зарубежными установками аналогичного назначения предлагаемые способ и установка для его осуществления в общей совокупности позволяют:

- обеспечить степень улавливания и рекуперации паров бензина из паровоздушной смеси до 98% (при необходимости - более 99,9%), в том числе из обедненных паровоздушных смесей с содержанием углеводородов от 5%, при весьма незначительных энергетических затратах;

- наименьшие, по сравнению с лучшими известными установками, удельное газодинамическое сопротивление по рабочему тракту, что в большинстве случаев позволяет обеспечить протекание ПГС самотеком (при избыточном давлении всего в 20-50 мм вод. столба) без использования взрывоопасного нагнетающего оборудования;

- уменьшить в 2,5-12 раз (по сравнению с известными аппаратами аналогичного назначения) габариты и массу абсорбционных установок при такой же полноте улавливания и производительности;

- реализовать большой диапазон регулирования расходных характеристик парогазовой (паровоздушной) смеси, что позволяет обеспечить постоянный прием паров легкокипящих углеводородов как в период хранения нефти и светлых нефтепродуктов (малые дыхания), так и во время заполнения резервуаров (большие дыхания);

- сократить монтажные и рабочие площадки в 2-10 раз;

- обеспечить сокращение капитальных затрат на экологическую защиту в 2-12 раз;

- сократить количество потребляемой электроэнергии до 0,15-0,2 кВт на 1 кг получаемого конденсата (практически на 40-60% по сравнению с ближайшими аналогами);

- наиболее полно решить вопросы экологической и пожарной безопасности на НПЗ, НБ и АЗС;

- существенно расширить область использования установок по данному процессу.

Данный процесс найдет широкое применение для улавливания и рекуперации как вредных, так полезных веществ из паровоздущных смесей в химической, пищевой, деревообрабатывающей, парфюмерной, фармацевтической и др. отраслях промышленности.

На фиг.1 приведена принципиальная схема установки для улавливания и рекуперации легкокипящих веществ из парогазовых смесей по данному процессу.

На фиг.2 приведена принципиальная схема установки для улавливания и рекуперации легкокипящих веществ из парогазовых смесей по данному процессу в варианте с водокольцевым вакуумным насосом.

На фиг.3 показан рабочий блок абсорбционно-рекуперативной системы с вакуумной десорбцией (установка БАРС-60 ВД) для улавливания и рекуперации паров бензина на производительность до 60 м3/час (показан без теплоизолированных панелей).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДЕСОРБЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ | 2004 |

|

RU2271847C2 |

| УСТАНОВКА ПО РЕКУПЕРАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 2015 |

|

RU2588209C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2321444C2 |

| СПОСОБ ОЧИСТКИ ОТ ЭФИРА ПАРОВОЗДУШНОЙ СМЕСИ, ОБРАЗУЮЩЕЙСЯ ПРИ ХРАНЕНИИ МЕТИЛ-ТРЕТ-БУТИЛОВОГО, ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРОВ И ПРИ ЗАПОЛНЕНИИ ИМИ ЕМКОСТЕЙ | 2009 |

|

RU2422421C2 |

| Установка улавливания и рекуперации углеводородных паров | 2017 |

|

RU2645540C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| СПОСОБ АБСОРБЦИОННОЙ КОНДЕНСАЦИИ ПАРОВ ЛЕГКОКИПЯЩЕЙ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ТАКОГО СПОСОБА | 2008 |

|

RU2370300C1 |

Изобретение позволяет улавливать вредные, токсичные или ценные пары из парогазовых смесей (ПГС) и может использоваться в химической, нефтеперерабатывающей и других отраслях промышленности, а также для защиты окружающей среды. ПГС по трубопроводу (39) подают в абсорбер (1), установленный наклонно в сторону стока абсорбента. Противоточно ПГС насосом (34) в абсорбер (1) подают абсорбент из магистрали (31). Фракции легкокипящих паров абсорбируются в процессе протекания ПГС по щелевым зазорам контактных дисков (7) в секциях (4) абсорбера (1) с последующим выводом из него очищенного газа и абсорбента. Одна часть насыщенного абсорбента по магистрали (17) последовательно проходит фильтр (21), теплообменник-конденсатор (16), коллектор (22), поплавковый клапан (23), регулируемый вентиль (24), нагреватель (25) и поступает в 3-5 секции десорбера (2), а другая ненагретая часть вводится в первую секцию. Очищенный абсорбент поступает в накопительную емкость (8), из которой его после охлаждения по трубопроводу (31) через фильтр (33), насос (34), обратный клапан (35) и регулируемый вентиль (36) направляют обратно в абсорбер (1). Изобретение позволяет существенно сократить загрязнение атмосферы, рекуперировать в технологический процесс ценные продукты. 2 н. и 10 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2004 |

|

RU2268808C2 |

| УСТАНОВКА УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 1993 |

|

RU2080159C1 |

| Способ очистки газа от паров бензина | 1979 |

|

SU789144A1 |

| СПОСОБ ХРАНЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2100689C1 |

| US 4475928 A, 09.10.1984. | |||

Авторы

Даты

2008-02-10—Публикация

2004-08-20—Подача