Изобретение относится к плазменной резке металлов, более конкретно к устройствам защиты персонала от светового излучения плазменной дуги и плазмотрона от наездов на неровности разрезаемого листа или крошки вырезанных деталей раскроя.

Известно, что в настоящее время в СНГ для плазменной резки в основном используются машины типа "Кристалл" с плазменными головками, оснащенными откидными защитными кожухами [1]. Указанные защитные кожухи не обеспечивают эффективной защиты плазменной головки, мешают контролировать процесс плазменной резки и в большинстве случаев снимаются с машин.

Известное устройство для защиты плазменной головки [2], содержащее плазмотрон, охватывающий плазмотрон одновитковый токовихревой датчик высоты, измерительный электронный блок с электрической схемой сигнальной защиты датчика, снабжено емкостью для сжатого воздуха с выхлопным отверстием, теплоизолированным дисковым основанием со сквозным центральным и внецентровым отверстиями, токопроводящим экраном в виде усеченного конуса с патрубком для отсоса выделений, токопроводящей перемычкой для соединения токовихревого датчика с токопроводящим экраном и пневмоцилиндром, электронный блок размещен в емкости для сжатого воздуха и закреплена на дисковом основании, выводы токовихревого датчика размещены в сквозном внецентровом отверстии дискового основания, токопроводящий экран закреплен на дисковом основании, рабочая полость пневмоцилиндра соединена с емкостью для сжатого воздуха, шток пневмоцилиндра кинематически связан с дисковым основанием, которое установлено с возможностью возвратно-поступательного перемещения относительно плазмотрона в направлении по оси (прототипа).

К недостаткам данного устройства следует отнести сложность конструкции и невозможность ее использования без одновиткового токовихревого датчика.

В настоящее время все большее распространение получает способ стабилизации высоты плазмотрона по изменению направления на рабочей дуге, т.е. токовихревой датчик отсутствует, что позволяет существенно упростить конструкцию плазменной головки.

Целью изобретения является упрощение конструкции за счет стабилизации высоты плазмотрона по дуге, повышение эффективности защиты плазмотрона и экранирование режущей дуги.

Поставленная цель достигается тем, что в устройстве для экранирования режущей дуги и защиты плазмотрона, включающем кожух, плазмотрон, экранирующее устройство с пневмосистемой, датчик защиты плазмотрона, дуговой стабилизатор высоты, пневмосистема оснащена соединенными параллельно воздушным редуктором и двухходовым электромагнитным клапаном, установленными на входе в пневмосистему, пневмоцилиндр снабжен короткоходовой силовой пружиной, жесткость которой превышает жесткость возвратной пружины в 10 - 15 раз, а на кожухе установлен датчик начальной установки плазмотрона, имеющий возможность взаимодействия с защитным экраном.

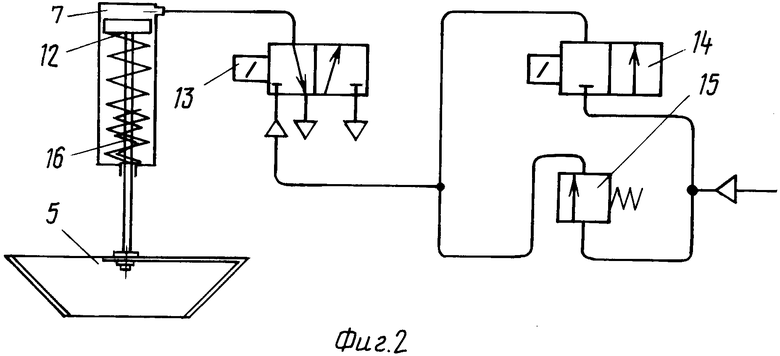

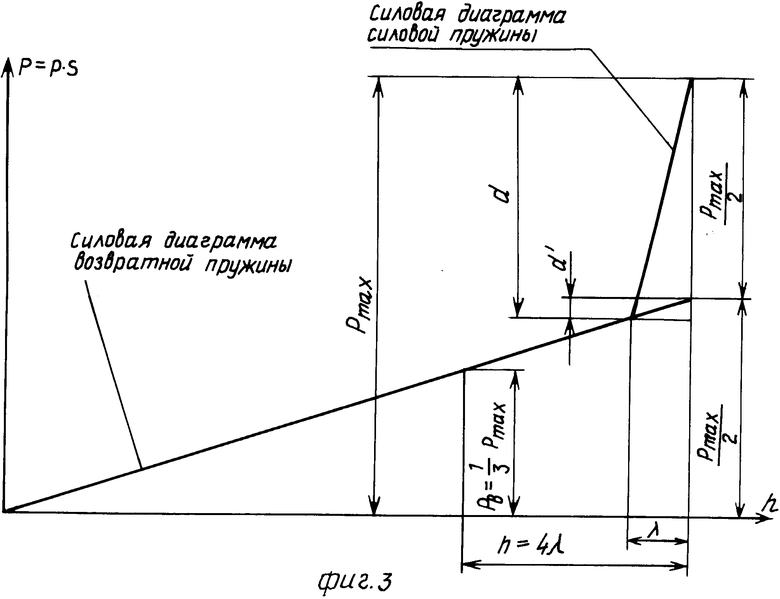

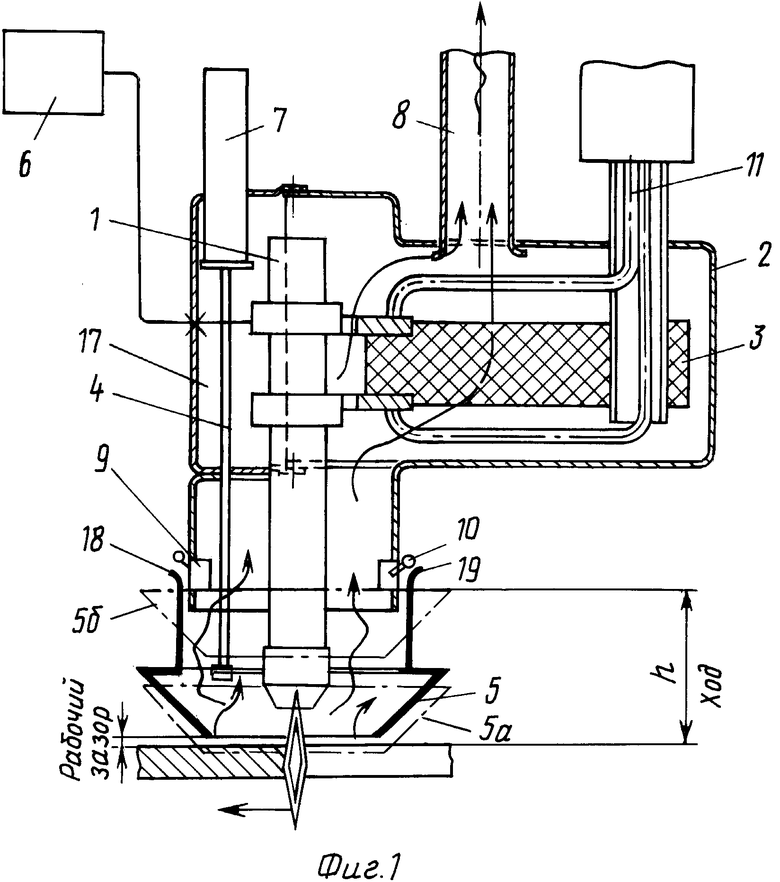

На фиг. 1 показан общий вид устройства; на фиг. 2 изображена пневматическая схема пневмосистемы; на фиг. 3 - силовая диаграмма совместной работы возвратной и силовой пружин.

На фиг. 1 изображены, плазмотрон 1, кожух 2, корпус 3, шток пневмоцилиндра 4, защитный экран 5 (5а и 5б крайние нижнее и верхнее положения экрана), дуговой стабилизатор 6 высоты, пневмоцилиндр 7, патрубок 8 вентиляционного отсоса, датчик 9 защиты плазмотрона, датчик 10 начальной установки плазмотрона, коммуникации 11, при этом 17 - дверца; 18 - толкатель (пластина) датчика защиты; 19 - толкатель (пластина) датчика начальной установки.

На фиг. 2 изображены пневмоцилиндр 7, возвратная пружина 12, трехходовой электромагнитный клапан 13, двухходовой электромагнитный клапан 14, воздушный редуктор 15, силовая пружина 16.

Устройство присоединяется к приводу подъема машины плазменной резки (не показано) с помощью корпуса 3. На корпусе 3 устанавливаются быстросъемный плазмотрон 1 и вокруг него защитный кожух 2. В защитный кожух 2 с возможностью вертикального перемещения вставляется защитный экран 5, состоящий из горловины (направляющей) и нижней части в виде усеченного конуса. Для обеспечения съема плазмотрона защитный кожух снабжен дверцей 17.

К защитному кожуху прикреплен пневмоцилиндр 7, снабженный возвратной 12 и силовой 16 пружинами и два датчика 9, 10. Один датчик 10 предназначен для начальной установки плазмотрона по высоте, а другой 9 - для плазмотрона от наездов на препятствие.

На защитном экране установлены два толкателя 18, 19, взаимодействующих с конечными включателями (датчиками). Для обеспечения работы пневмоцилиндра 7 имеется пневмосистема, содержащая трехходовой электромагнитный клапан 13, двухходовой электромагнитный клапан 14, воздушный редуктор 15, соединительные трубопроводы 11.

Для поддерживания постоянной высоты плазмотрона над разрезаемым листом используются электродуговой стабилизатор высоты 6 и привод подъема-опускания (на фиг. 1 не показано).

Устройство работает следующим образом.

Перед включением машины защитный экран находится в крайнем верхнем положении, трехходовой 13 и двухходовой 14, клапаны выключены, а полость пневмоцилиндра 7 соединена с атмосферой. Под действием возвратной пружины 12 защитный экран 5 поднят в крайнее верхнее 5б положение, открывая доступ к плазмотрону. необходимый для замены сменных частей. Для установки плазмотрона на рабочую высоту над разрезаемым листом включаются трехходовой 13 и двухходовой 14 клапаны и воздух, минуя воздушный редуктор 15, поступает в рабочую полость пневмоцилиндра 7, его шток выдвигается в крайнее нижнее положение, а защитный экран под действием собственного веса также опускается в крайнее нижнее 5а положение ниже конца плазмотрона. Затем включается стабилизатор высоты и все устройство с помощью привода подъема-спускания начинает спускаться вниз до соприкосновения защитного экрана 5 и разрезаемого листа 4 до срабатывания конечного выключателя 10 установки начальной высоты плазмотрона. При этом с помощью привода подъема-опускания производится установка начальной высоты плазмотрона и происходит включение плазмотрона в рабочий режим. Затем двухходовой клапан 14 закрывается и воздух начинает поступать в рабочую полость пневмоцилиндра через воздушный редуктор 15.

Длина силовой пружины 16 пневмоцилиндра выбрана таким образом, чтобы взаимодействовать с поршнем при перемещении на величину равную расстоянию от конца плазмотрона до верхнего регулируемого положения, находящегося на 10 - 20 мм выше конца плазмотрона.

Благодаря тому, что давление в рабочей полости пневмоцилиндра может изменяться воздушным редуктором, находящимся на пульте управления машиной, высота подъема защитного экрана над листом может изменяться в зависимости от конкретных факторов процесса резки (толщина листа, коробления, наличия опрокинувшихся деталей). Желательна установка минимально возможного просвета между разрезаемым листом и защитным экраном с целью минимизации светового излучения в окружающую среду; в ряде случаев зазор может вообще отсутствовать.

Силовая пружина 16 устанавливается с целью расширения диапазона регулирования давлений при установке заданного условиями рабочего зазора между разрезаемым листом и защитным экраном.

На приведенной на фиг. 3 диаграмме видно, что в случае использования только возвратной пружины диапазон регулирования α составляет лишь незначительную часть максимального усилия возвратной пружины, так что установка нужной величины рабочего зазора λ путем изменения давления в полости пневмоцилиндра крайне затруднена.

Малая величина λ в этом случае является следствием того, что максимальная высота подъема защитного экрана, как это следует из опасных данных, должна быть в 3 - 5 раз больше величины максимального зазора.

На этой же диаграмме видно, что в случае совместной работы возвратной и короткоходовой силовой пружин диапазон регулирования α1 становится на порядок больше и обеспечивает надежную установку требуемого рабочего зазора при любых условиях работы.

Отношение жесткости силовой пружины к жесткости возвратной пружины, равное 10 -15, получено из опытных данных.

При необходимости контроля процесса резки оператор с пульта управления может отключать оба клапана. Тогда под действием возвратной пружины защитный экран займет крайнее верхнее положение. Контроль как правило кратковременен (в течение 1 - 2 с), а затем экран возвращается в рабочее положение.

В случае возникновения препятствия на пути плазмотрона происходит наезд на препятствия защитного экрана, который за счет своей конической формы начинает приподниматься до тех пор, пока его нижний край не скажется на уровне низа плазмотрона. Тогда срабатывает конечный выключатель защиты от наезда и пазмотрон останавливается, режущая дуга отключается. После устранения препятствия работа может быть возобновлена.

Использование изобретения позволит обеспечить надежную защиту персонала от светового излучения режущей дуги, упростить конструкцию устройства, обеспечить защиту плазмотрона от повреждений в процессе резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПЛАЗМЕННОЙ ГОЛОВКИ | 1991 |

|

RU2083337C1 |

| СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ | 1991 |

|

RU2049625C1 |

| СПОСОБ КАТОДНО-ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2118399C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА ЭЛЕКТРОДА | 1990 |

|

SU1823316A1 |

| ПЛАЗМОТРОН | 1986 |

|

RU1394579C |

| УСТАНОВКА ДЛЯ МЕХАНИЗИРОВАННОГО УДАЛЕНИЯ ЖИДКОСТНЫХ ОСТАТОЧНЫХ СРЕД РАЗЛИЧНОЙ ВЯЗКОСТИ | 1995 |

|

RU2107563C1 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК | 1993 |

|

RU2102170C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ВАКУУМНО-ГРАВИТАЦИОННОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2116848C1 |

| ПОТОЧНАЯ ЛИНИЯ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА | 1996 |

|

RU2105654C1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ТЕПЛОВОЙ РЕЗКИ И ЗАЧИСТНОЙ ИНСТРУМЕНТ ДЛЯ НЕЕ | 2015 |

|

RU2594547C1 |

Изобретение относится к плазменной резке металлов, более конкретно к устройствам защиты персонала от светового излучения плазменной дуги и плазмотрона от наездов на неровности разрезаемого листа или кромки вырезанных деталей раскроя. Сущность изобретения: устройство включает кожух, плазмотрон, экранирующее устройство с пневмосистемой, датчик защиты плазмотрона, стабилизатор высоты. Пневмосистема оснащена воздушным редуктором 15 и двухходовым электромагнитным клапаном 14, установленным на выходе в пневмосистему. Пневмоцилиндр 7 снабжен силовой пружиной 16, а на кожухе установлен датчик начальной установки плазмотрона, имеющий возможность взаимодействия с защитным экраном. 3 ил.

Устройство для экранирования режущей дуги и защиты плазмотрона, содержащее плазмотрон, дуговой стабилизатор высоты и датчики начальной установки и защиты плазмотрона, отличающееся тем, что оно снабжено кожухом, защитным экраном, установленным с возможностью подъема и опускания, и пневмосистемой для опускания и подъема экрана, состоящей из пневмоцилиндра с возвратной пружиной и короткоходовой силовой пружиной с жесткостью, превышающей жесткость возвратной пружины в 10 - 15 раз, трехходового электромагнитного клапана и соединенных параллельно воздушного редуктора и двухходового электромагнитного клапана, установленных на входе в пневмосистему.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Головченко В.С., и др | |||

| Тепловая резка металлов в судостроении, Л,: Машгиз, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Синицкий В.А | |||

| и др | |||

| Стабилизатор высоты режущего узла для машин тепловой резки, Технология судостроения N 6, 1984, с.39-41. | |||

Авторы

Даты

1998-03-20—Публикация

1996-02-20—Подача