Изобретение относится к способам очистки сточных вод, содержащих продукты разложения смазочно-охлаждающих жидкостей, (СОЖ), от масел и может найти применение в машиностроительной и металлообрабатывающей отраслях промышленности.

Известен способ очистки сточных вод, содержащих продукты разложения СОЖ, от масел путем отстаивания в тонкослойном отстойнике с пакетом наклонных гофрированных пластин для отделения крупных масляных капель и крупной взвеси, коалесценции мелких масляных капель на поверхности сферической загрузки гофрированных пластин, обеспечивающих отделение укрупненных в процессе коалесценции масляных капель (см. заявку Японии N 57-34008, кл. B 01 D 17/02, опублик. 20. 07. 82, N 2-8510).

Недостатком известного способа является невысокая степень очистки, обусловленная использованием коалесцирующей загрузки для очистки сточных вод сложного состава, содержащих продукт разложения СОЖ.

Известен способ очистки сточных вод, содержащих смазочно-охлаждающие жидкости, от масел путем коагуляции в присутствии химических реагентов (или насыщение стоков воздухом) с последующим отделением скоагулированных примесей осаждением или флотацией (см. авт. св. CS N 224526, кл. C 02 F 1/24, 1/28, 1/40, заявл. 23.12.81, опублик. 15.01.84).

Недостатком известного способа является невысокая степень очистки, обусловленная тем, что после реагентной обработки не удаляются продукты разложения СОЖ.

Известен способ очистки сточных вод от продуктов разложения СОЖ путем подачи исходной воды под давление в электролизную камеру в присутствии флокулянта при одновременной ее механической активации в межэлектродных пространствах и коагуляции примесей в присутствии флокулянта, сопровождаемой флотационным эффектом (см. выложенную заявку РФ N 92014017/26 от 23.12.92, опублик. БИ. N 19 за 1995).

Недостатком известного способа является невысокая степень очистки, обусловленная электрохимическим процессом, в ходе которого происходит загрязнение электродных пластин, что приводит к сужению межэлектродного пространства.

Известен способ очистки сточных вод, содержащих продукты разложения СОЖ, от масел, наиболее близкий по назначению и технической сущности к заявляемому, заключающийся в отстаивании стоков, фильтрации их, электрокоагуляции на первой стадии при плотности тока 100 А/м2 (электрохимическое насыщение коагулянтом 0,001-0,002 мг/л), биологической очистки в аэробных условиях при Т= 30-35oC в течение 7-10 сут; 1/3 - 2/3 от объема сточных вод, прошедших аэробную биологическую очистку, смешивают со сточными водами, обработанными в электрокоагуляторе коагулянтом; полученную смесь подвергают вторичной биологической очистке при 50oС в течение 3-5 суток с последующей электрокоагуляцией на второй стадии при плотности тока 200-300 А/м2, обеспечивающей окончательное осветление стоков (см. авт. св. СССР N 1366481, кл. C 02 F 9/00, заявл. 08.08.85 г., опублик. БИ N 2 за 1988).

Недостатком известного способа является невысокая степень очистки (25 г/л), обусловленная электрокоагуляцией на первой стадии, в процессе которой происходит неизбежное зарастание пластин, приводящее к сужению межэлектродного пространства, и значительные затраты электроэнергии в связи с двухстадийностью процесса электрогоагуляции, длительность и сложность процесса очистки (продолжительность процесса 7 - 10 суток).

Задачей предлагаемого технического решения является повышение степени очистки и снижение энергозатрат.

Технический результат достигается тем, что в способе очистки сточных вод, содержащих СОЖ, от масел, нефтепродуктов и взвешенных веществ, включающем предварительное отстаивание, двухстадийную коагуляцию при электрокоагуляции на второй стадии и последующее отстаивание после каждой из стадий коагуляции после отделения масел и нефтепродуктов в процессе предварительного отстаивания и корректировки pH, первую реагентную стадию коагуляции частично осветленной воды ведут при соотношении коагулянта и флокулянта 4,5 - 6,0 : 1,5 - 3,0, смешение частично осветленной воды с коагулянтом и флокулянтом ведет при градиенте перемешивания 150 - 200 с-1 в течение 1-3 мин, а процесс собственно хлопьеобразования осуществляется при градиенте перемешивания 30 - 50 с-1 в течение 20 - 60 с.

Способ осуществляется следующим образом.

Исходную сточную воду, содержащую СОЖ (эфирорастворимых масел - 41000 - 44000 мг/л, взвешенных веществ - 200-250 мг/л, подвергают предварительному отстаиванию с одновременным выделением в верхний слой всплывающих масел и взвешенных веществ. Производят корректировку pH частично осветленной сточной воды. На первой стадии реагентную коагуляцию ведут при pH 5,5-6,0 в присутствии коагулянта - сернокислого алюминия, вводимого в количестве 4600-5200 мг/л, и флокулянта - полиакриламида в количестве 1500-2200 мг/л (что соответствует соотношению 4,5 - 6,0 : 1,5 - 3,0). Смешивание исходной воды с коагулянтом - сернокислым алюминием и флокулянтом - полиакриламидом осуществляют в камере при градиенте скорости 150-200 с-1 в течение 1-3 мин, а процесс собственно хлопьеобразования осуществляется в камере хлопьеобразования при градиенте скорости 30 - 50 с-1 в течение 20 - 60 мин.

Осуществление реагентной коагуляции на первой стадии при предложенном соотношении коагулянта и флокулянта, смешении с реагентами при предложенных градиентах скоростей и временных интервалах, а также предложенные градиенты перемешивания и временные интервалы процесса хлопьеобразования обеспечивает получение хорошо структурированных хлопьев, легко отделяемых в процессе последующего отстаивания.

В дальнейшем воду осветляют в отстойнике в течение 2 ч.

После завершения первой стадии коагуляции осветленную сточную воду с содержанием эфирных масел 12000-18000 мг/л и взвешенных веществ 90-110 мг/л подают в электрокоагулятор, где процесс электрокоагуляции ведет при плотностях тока на алюминиевых электродах 100 А/м2 при расстоянии между электродами 12-15 мм и электрохимическом насыщении коагулянтом в количестве 0,15-0,17 мг/л.

Очищенная вода имеет следующий состав, мг/л: эфирорастворимые масла 25-80, взвешенные вещества 10-20.

Осуществление реагентной коагуляции на первой стадии способствует дестабилизации очищаемой эмульсии и "облегчению" процесса электрохимической коагуляции на второй стадии, так как на вторую стадию поступают частично деструктурированные продукты разложения СОЖ, содержащиеся в сточных водах.

Этот фактор в сочетании с предложенными параметрами процесса реагентной коагуляции - градиентами скоростей смешения (исходной воды с реагентами - коагулянтом и флокулянтом, взятыми в определенных соотношениях), градиентами скоростей перемешивания в процессе собственно хлопьеобразования и временными интервалами этих процессов обеспечивает достижение поставленной цели - повышение степени очистки, сокращение длительности процесса и уменьшение энергозатрат.

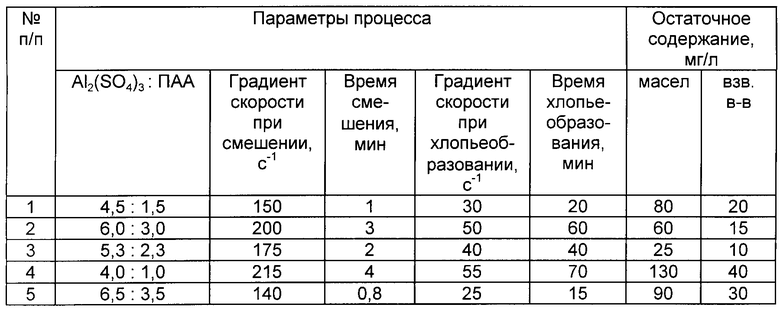

Данные, свидетельствующие о преимуществе выбранных соотношений коагулянта и флокулянта, градиентов перемешивания и временных интервалов приведены в таблице.

Пример 1. Исходную сточную воду, содержащую СОЖ (Аквол-2) следующего состава, мг/л: эфирные масла 42000, взвешенные вещества 220, pH 8,8, подвергают предварительному отстаиванию с выделением в верхний слой всплывающих масел. Частично осветленную воду после корректировки pH до 6 смешивают с коагулянтом - сернокислым алюминием в количестве 4600 мг/л и флокулянтом - полиакриламидом в количестве 1500 мг/л при соотношении 4,5 : 1,5 в камере смешения с лопастной мешалкой, при этом градиент скорости перемешивания поддерживают равным 150 с-1 и процесс ведут в течение 1 мин. Полученную смесь подают в камеру хлопьеобразования, где процесс собственно хлопьеобразования осуществляют при градиенте скорости перемешивания 30 с-1 в течение 20 мин. По завершении первой стадии коагуляции воды и последующего отстаивания вода содержит, мг/л: масла 1500 и взвешенные вещества 100.

Вторую стадию коагуляции ведут в электрокоагуляторе с алюминиевыми электродами при плотности тока 100 А/м2 и расстоянии между ними 12 - 15 мм.

Очищенная вода содержит 80 мг/л эфирных масел и 20 мг/л взвешенных веществ.

Пример 2. Процесс ведут аналогично примеру 1 при следующих параметрах: количество коагулянта, вводимого на первой стадии реагентной коагуляции, 5800 мг/л флокулянта 2900 мг/л, градиента скорости смешения исходной воды с реагентами 200 с-1 в течение 3 мин, градиент скорости собственно хлопьеобразования 50 с-1 и время перемешивания 60 мин. Очищенная вода имеет следующий состав, мг/л: эфирорастворимые масла 60 и взвешенные вещества 15.

Пример 3. Процесс ведут аналогично примеру 1 при следующих параметрах: количество коагулянта, вводимого на первой стадии реагентной коагуляции, 5200 мг/л и флокулянта 2200 мг/л, градиент скорости смешения исходной воды с реагентами 175 с-1 в течение 2 мин, градиент скорости собственно хлопьеобразования 40 с-1 и время перемешивания 40 мин. Очищенная вода имеет следующий состав, мг/л: эфирорастворимые масла 25 и взвешенные вещества 10.

Предложенный способ по сравнению с известным обеспечивается повышение степени очистки с 25000 мг/л эфирорастворимых масел до 25-80 мг/л, и взвешенных веществ до 10-20 мг/л за счет дестабилизации эмульсий на первой стадии реагентной очистки при оптимальных параметрах ее осуществления - определенном соотношении коагулянта и флокулянта, градиента скоростей смешения и хлопьеобразования и временных интервалах.

Предложенный способ обеспечивает также сокращение длительности процесса за счет исключения стадии биологической очистки и снижение расхода электроэнергии за счет использования реагентной очистки на первой стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177984C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПРОИЗВОДСТВА НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 1994 |

|

RU2107037C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД МЯСОКОМБИНАТА | 2008 |

|

RU2396217C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД КРАСИЛЬНО-ОТДЕЛОЧНЫХ ПРОИЗВОДСТВ | 1993 |

|

RU2071952C1 |

| Техническое средство для разложения отработанных эмульсионных смазочно-охлаждающих жидкостей и производственных стоков | 2020 |

|

RU2778783C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2005 |

|

RU2316481C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2003 |

|

RU2234465C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ | 2009 |

|

RU2414435C1 |

| СПОСОБ ОЧИСТКИ ХОЗЯЙСТВЕННО-БЫТОВЫХ И ПРОМФЕКАЛЬНЫХ СТОЧНЫХ ВОД | 2006 |

|

RU2332360C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ТИТАНОМАГНИЕВОГО ПРОИЗВОДСТВА | 2006 |

|

RU2330816C2 |

Изобретение относится к способам очистки сточных вод от продуктов размножения СОЖ, от масел и взвешенных веществ и может найти применение в машиностроительной и металлообрабатывающей промышленности. Способ очистки сточных вод от продуктов разложения СОЖ - масел и взвешенных веществ, включающий предварительное отстаивание и двухстадийную коагуляцию при электрокоагуляции на второй стадии с отстаиванием после каждой из стадий, в котором после предварительного отстаивания и корректировки рН, 1-ую стадию коагуляции ведут при соотношении коагулянта и флокулянта 4,5 - 6,0 : 1,5 - 3,0, их смешивают с частично осветленной водой при градиенте скорости 150 - 200 с-1 в течение 1 - 3 мин, а собственно хлопьеобразование - при градиенте скорости 30 - 50 с-1 в течение 20 - 60 мин. Очищенная вода содержит: эфирорастворимые масла 25 - 80 мг/л, взвешенные вещества 10 - 20 мг/л. 1 табл.

Способ очистки сточных вод, содержащих продукты разложения смазочно-охлаждающих жидкостей, от масел и взвешенных веществ, включающий предварительное отстаивание с последующим удалением нефтепродуктов, двухстадийную коагуляцию с электрокоагуляцией на второй стадии и отстаиванием после каждой стадии коагуляции, отличающийся тем, что после удаления нефтепродуктов проводят корректировку pH, первую стадию коагуляции осуществляют при введении в воду коагулянта и флокулянта, взятых в соотношении соответственно (4,5 - 6,0) : (1,5 - 3,0), при этом смешение воды с коагулянтом и флокулянтом ведут при градиенте скорости 150 - 200 с- 1 в течение 1 - 3 мин, а перед электрокоагуляцией очищаемую воду подвергают хлопьеобразованию при перемешивании в течение 20 - 60 мин и градиенте скорости 30 - 50 с- 1.

| RU, выложенная заявка, 92014017/26, 23.12.92, опублик | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| SU, авторское свидетельство, 1366481, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-03-20—Публикация

1996-04-02—Подача