Изобретение относится к области химии полимеров, клеям, предназначенным для изготовления липких лент на основе поливинилхлоридных пластифицированных пленочных материалов и может быть использовано в автомобильной и другой технике для изоляции проводов электроаппаратуры, скрепления пучков проводов, закрытия каналов, по которым проходят электропровода. Способность ПВХ липкой ленты создавать герметичную и надежную изоляцию зависит от качества клея, наносимого на ПВХ подложку.

Основными требованиями, предъявляемыми к клею являются:

способность обеспечить прочное адгезионное соединение липкой ленты с обратной (неклеевой) стороной липкой ленты при условии спиральной намоткой на электропровод;

сохранять это свойства после воздействия повышенных температур (+100oC).

Известна ПВХ электроизоляционная лента, клей которой состоит из перхлорвиниловой смолы, пластификаторов, добавок повышающих липкость (канифоль природная), растворитель [1].

Опыт эксплуатации показал, что при температуре свыше +50oC клей нанесенный на ПВХ подложку теряет адгезионные свойства, что приводит к потере герметичности изоляции и сокращению срока службы.

Известна липкая ПВХ лента фирмы "Гарекс" (Италия) [2].

Максимальная температура эксплуатации клея этой ленты +80oC.

Наиболее близкой по технической сущности к изобретению является лента ПВХ липкая изоляционная тип - 70 для автомобилей ВАЗ [3], клей который имеет следующий состав.

Недостатком клея известной ленты является невысокая прочность адгезионного соединения к обратной (неклеевой) стороне липкой ленты как при комнатной температуре, так и при повышенной (+100oC).

Целью изобретения является повышение прочности и термостойкости адгезионного соединения с неклеевой поверхностью (обратной стороной) ПВХ липкой ленты.

Поставленная цель достигается тем, что клей содержащий перхлорвиниловую смолу, пластификатор (ди-2-этил-гексилфталат, трикрезилфосфат), добавку, повышенную липкость (канифоль природная, смола нефтеполимерная, наполнитель (мел, тальк), растворитель (бутилацетат, этилацетат), содержит дополнительно Олигодиенуретанэпоксид, ПДИ ЗАК при следующем соотношении компонентов, вес. %:

Перхлорвиниловая смола - 25-28

Пластификатор - 22-26

Добавка, повышающая липкость (канифоль природная, смола нефтеполимерная) - 8-10

Наполнитель (мел гидрофобный, тальк) - 0,5-5,0

Олигодиенуретанэпоксид ПДИ ЗАК - 3-6

Растворитель (бутилацетат, этилацетат) - остальное

Используемый в составе клеевой композиции олигодиенуретанэпоксид ПДИ ЗАК представляет собой полидиенуретан с концевыми эпоксидными группами.

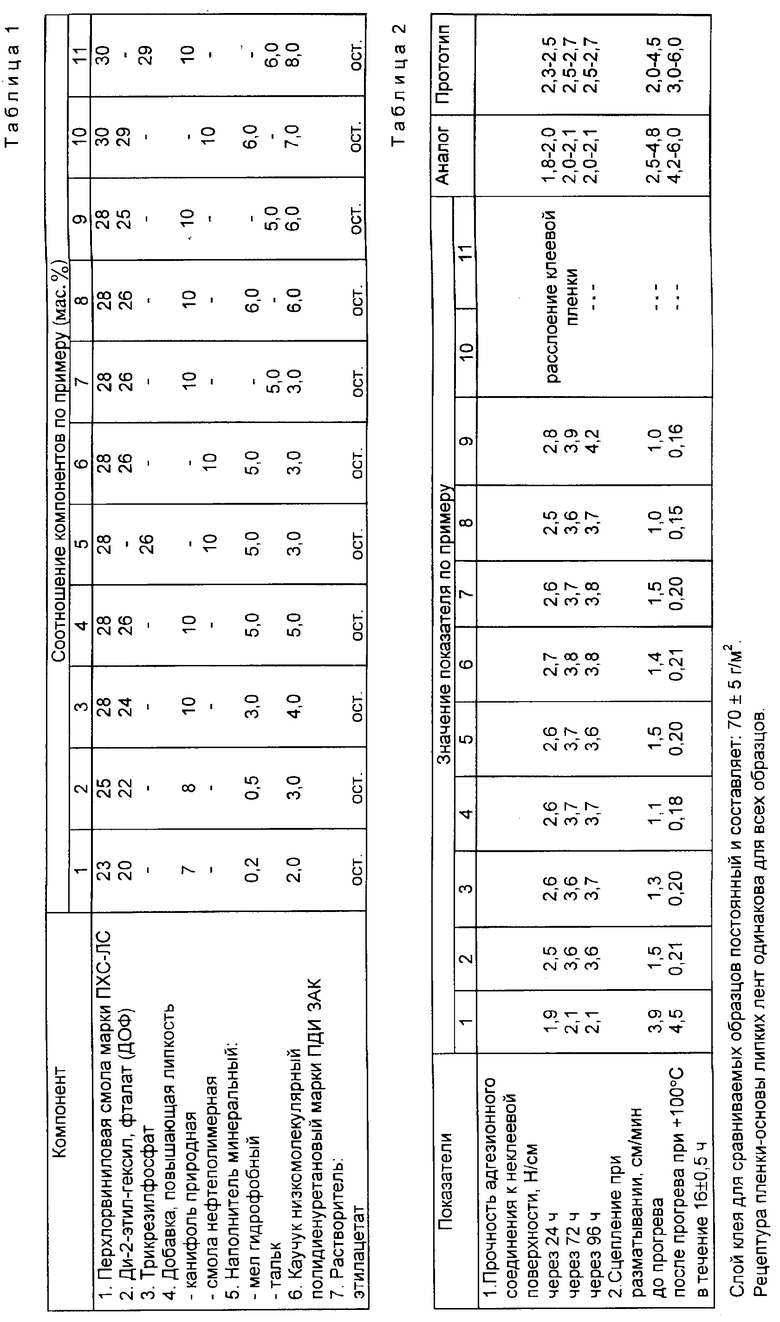

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый состав клея отличается от известного наличием нового компонента, а именно каучука низкомолекулярного марки ПДИ-ЗАК. Анализ известных составов клеев для ПВХ липких лент, используемых для изоляции проводов электроаппаратуры, показал что заявляемый состав клея отличается от известного введением нового компонента, а именно: каучука полидиенуретанового марки ПДИ-ЗАК. Таким образом, предлагаемое техническое решение соответствует критерию "новизна". Компоненты, входящие в состав известных клеев, не обеспечивают адгезию к обратной стороне липкой ленты, которое наблюдается в предлагаемом решении, а именно: значительное увеличение прочности адгезионного соединения с неклеевой поверхностью как при нормальных условиях, так и после воздействия повышенной температуры (+100oC). Таким образом, новый компонент придает клею новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия". Для экспериментальной проверки заявляемого состава были подготовлены 11 смесей клеевого вещества.

Изготовление клея в мешалке якорного типа, снабженной рубашкой. Каучук ПДИ-ЗАК растворялся в этилацетате и вместе с расчетным количеством растворителя загружался в мешалку. Затем, производилась загрузка измельченной канифоли (нефтеполимерной смолы). Компоненты перемешивались 3 ч. В подготовленный раствор порциями в течение 1 ч., загружалась перхлорвиниловая смола, после чего смесь перемешивалась 3 ч., затем в мешалку загружался пластификатор и смесь перемешивалась еще 1 ч. Общее время приготовления клея 8 ч. Наслоение клея на ПВХ подложку производилось на специальной машине при следующем режиме:

- температура по зонам сушильного канала

I - 30 - 40oC

II - 50 - 65oC

III - 45 - 55oC

IV - 30 - 40oC

V = 5-7 м/мин.

Слой клея 70±5 г/м2.

ПВХ подложка изготавливалась по рецептуре: ПВХ C70 - 68,5 вес.,%, ДОФ - 28,5 вес. %, стеарат кальция - 1,5 вес. %, силикат свинца - 1,1 - 1,2 вес. %, краситель - 0,5 вес. %.

Из табл. 1 следует, что клей предлагаемого состава (п.п. 2-9) обладает значительно более высокими адгезионными свойствами, которые сохраняются на более высоком уровне, чем у прототипа, как при комнатной температуре так и после воздействия повышенной температуры (+100oC):

1. Прочность адгезионного соединения к неклеевой поверхности через 24 ч формирования составляет 2,5-2,8 H/см ширины, для прототипа аналогичный показатель составляет 2,3-2,5 H/см; (табл. 2, п.1) далее для образцов липкой ленты с заявляемым клеем наблюдается повышение данного показателя и через 72 ч его значение составляет 3,6-4,2 H/см. для прототипа аналогичный показатель остается на уровне 2,5-2,7 H/см.

2. Значение показателя сцепления при разматывании (скорость разматывания) после выдержки рулонов липкой ленты при +100oC в течение 16 +0,5 ч составило 0,15-0,21 см/мин; что на порядок ниже, чем у прототипа (3,0-6,0 см/мин), (табл. 2 п. 2), что свидетельствует о более высокой термостойкости предлагаемого клея для липкой ленты.

Использование изобретения позволит повысить:

1. Качество изоляции электропроводки за счет повышения прочности адгезионного соединения липкой ленты с неклеевой поверхностью.

2. Срок службы изоляции электропроводки за счет повышения термостойкости адгезионного соединения с неклеевой поверхностью.

3. Исключить из рецептуры дефицитный хлоропреновый каучук.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2141985C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2012 |

|

RU2526545C1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2001 |

|

RU2196794C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКОЙ ЛЕНТЫ | 2005 |

|

RU2290423C1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2003 |

|

RU2244729C1 |

| ТЕРМОКЛЕЙ ДЛЯ СКЛЕИВАНИЯ И ГЕРМЕТИЗАЦИИ | 2005 |

|

RU2287001C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКОЙ ЛЕНТЫ | 2005 |

|

RU2288930C1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2007 |

|

RU2381249C2 |

| Клей для липкой ленты на полиэтиленовой основе | 1990 |

|

SU1770339A1 |

| Клей для липких пленок | 1979 |

|

SU789555A1 |

Изобретение относится к области химии полимеров, в частности к клеям для липких лент на основе поливинилхлоридных (ПВХ) пластифицированных пленочных материалов и может быть использовано в автомобильной и другой транспортной технике для изоляции проводов электроаппаратуры, скрепления пучков проводов. Цель изобретения - повышение прочности и термостойкости адгезионного соединения с неклеевой поверхностью (обратной стороной) ПВХ липкой ленты. Клей для липких лент содержит перхлорвиниловую смолу, пластификатор, адгезионную смолу, наполнитель, растворитель. Клеевая композиция наносится на ПВХ основу валковым способом с последующей сушкой клеевой пленки. Новым в клее является наличие Олигодиенуретанэпоксида ПДИ-ЗАК, что позволяет повысить качество изоляции электропроводки за счет повышения прочности адгкзионного соединения липкой ленты с наклеевой поверхностью, срок службы изоляции электропроводки за счет повышения термостойкости адгезионного соединения с неклеевой поверхностью, исключить из рецептуры клея дефицитный хлоропреновый каучук.

Клеевое вещество для ПВХ липкой изоляционной ленты, применяющейся для изоляции электропроводки в автомобилестроении и другой транспортной технике, содержащее перхлорвиниловую смолу, пластификатор, добавку, повышающую липкость, наполнитель, растворитель, отличающееся тем, что она дополнительно содержит олигодиенуретанэпоксид ПДИ ЗАК при следующем соотношении компонентов, мас.%:

Перхлорвиниловая смола - 25 - 28

Пластификатор - 22 - 26

Добавка, повышающая липкость - 8 - 10

Наполнитель - 0,5 - 5,0

Олигодиенуретанэпоксид ПДИ ЗАК - 3 - 6

Растворитель - Остальноеу

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнова М.И | |||

| под ред | |||

| Д.А.Кардашова | |||

| Сборник технических условий на клеящие материалы | |||

| Химия, Л.: 1975, с.418 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каган Д.Ф., Гусь В.Е | |||

| и др | |||

| Многослойные и комбинированные пленочные материалы | |||

| М.: Химия, 1989, с.163 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1998-03-20—Публикация

1995-12-19—Подача