Изобретение относится к буровой технике, а именно к устройствам для отрыва и удержания керна при бурении скважин.

Широко известны рычажковые кернорватели, состоящие из корпуса и обоймы с пазами, размещенными на одном ярусе, в которых на поворотных валиках установлены подпружиненные рычажки различной длины (П.А.Палий, К.Е.Корнеев. Буровые долота. М.: Недра, с. 296).

Недостатком таких конструкций является то, что более длинные и более короткие рычаги взаимодействуют с керном в различных его сечениях и при различных углах между передней режущей гранью рычагов и образующей керна, причем короткие рычаги под воздействием пружин оказывают большее удельное давление на керн, чем длинные, в связи с меньшей их длиной (плечом).

Все это приводит к тому, что при взаимодействии с керном твердых пород все усилия по его отрыву и удержанию воспринимаются только короткими рычагами, имеющими лучшие условия для внедрения в керн. Длинные рычаги в таком кернорвателе только проскальзывают по поверхности керна твердых пород, а после отрыва керна короткими рычагами не могут участвовать в его удержании, так как внутренняя полость обоймы заполнена породой, что препятствует принятию длинными рычагами горизонтального положения. Все это может привести к слому коротких рычагов, снижению надежности кернорвателя и как следствие к уменьшению процента выноса керна.

Более прогрессивными являются кернорватели, короткие и длинные рычаги которых взаимодействуют с керном в одном его сечении.

Наиболее близким из таких кернорвателей к предлагаемому техническому решению является кернорватель, содержащий обойму с пазами на разных ярусах и две группы рычагов разной длины с поворотными валиками и режущими гранями, более длинные из которых расположены в пазах нижнего, а более короткие - в пазах верхнего ярусов, причем расстояние между осями валиков рычагов, расположенных на смежных ярусах, меньше расстояния между режущей кромкой длинного рычага и осью его валика /авт. св. СССР N 1093788, M5 кл. E 21 B 25/14, 1984, БИ N 18/.

Недостатком такого кернователя является то, что длинные и короткие рычаги внедряются в керн не одновременно, а последовательно в связи с различными углами между передней режущей гранью и образующей керна у длинных и коротких рычагов. Первоначально в керн углубляются только короткие рычаги, длинные же вступают в работу, только попадая в кольцевую трещину, образующуюся на керне под воздействием усилий от коротких рычагов. Такой принцип действия приводит к тому, что при отрыве от забоя керна твердых хрупких пород весьма высока вероятность того, что все усилие отрыва будет восприниматься только короткими рычагами, так как образование кольцевой трещины в хрупком керне происходит одновременно с отделением его от массива горной породы и если в этот момент режущие грани длинных рычагов окажутся выше или ниже образовавшейся трещины, то работа их будет неэффективна. Более того, конструкция упомянутого кернорвателя в принципе предлагает возможность наличия таких "мертвых" зон, в которых данный механизм отрыва керна не может быть реализован, так как условие lд > h (где lд - расстояние между режущей гранью длинного рычага и осью валика, h - расстояние между осями валиков рычагов, расположенных на смежных ярусах) является необходимым, но недостаточным. Действительно, при Lд > h > lдcos δд (где δд - угол встречи длинного рычага с образующей керна) режущая грань длинного рычага будет контактировать с образующей керна всегда ниже грани короткого, даже при занятии последним горизонтального положения.

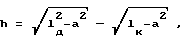

При lдcosδд> lкcosδк+h, , т.е. при ,

,

где

lк - расстояние между режущей гранью короткого рычага и осью его валика;

δк - угол встречи короткого рычага с образующей керна

контакт режущей грани длинного рычага с образующей керна будет выше контакта с ней грани короткого рычаг и работа данного кернорвателя в этом случае будет аналогична работе рассмотренной выше одноярусной конструкции со всеми присущими ей недостатками.

Все это приводит к перегрузке и слому коротких рычагов, а, следовательно, потерям керна при бурении в твердых хрупких горных породах.

Задачей изобретения является создание кернорвателя, позволяющего повысить надежность работы в твердых хрупких породах за счет возможности одновременного внедрения рычагов в керн в одной и той же плоскости.

Для этого в кернорвателе, содержащем обойму с пазами на разных ярусах и две группы рычагов разной длины с поворотными валиками и режущими гранями, более длинные из которых расположены в пазах нижнего, а более короткие - в пазах верхнего ярусов, угол между передней режущей гранью длинного рычага и линией, соединяющей ось валика этого рычага с его режущей гранью и расстояние в вертикальной плоскости между осями поворотных валиков определяют в соответствии с выражением

γд= γк+arcsin a/lк-arcsin a/lд, , ,

,

где

γд - угол между передней режущей гранью длинного рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, град.;

h - расстояние в вертикальной плоскости между осями поворотных валиков, мм;

γк - угол между передней режущей гранью короткого рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, град;

a - расстояние от оси валика до образующей керна, мм;

lд, lк - расстояние от оси валика до режущей грани соответственно в длинных и коротких рычагах, мм.

Рычаги подпружинены упругими элементами, установленными на поворотных валиках с возможностью создания усилий прямо пропорционально длине рычагов.

Такое выполнение кернорвателя обеспечивает выход режущих граней коротких и длинных рычагов на боковую поверхность керна в одном и том же его сечении, причем основной геометрический параметр, определяющий эффективность внедрения режущего элемента в керн - угол между передней режущей гранью и образующей керна - будет для всех рычагов одинаковым. Этим достигаются идентичные условия взаимодействия рычагов с керном, а последовательно одновременное их внедрение в него в одном и том же сечении. В результате усилия отрыва керна распределяются между всеми рычагами, что повышает эффективность работы кернорвателя, его надежность и в конечном итоге вынос керна.

Упругие элементы устанавливаются на поворотных валиках рычагов и подбираются (путем варьирования упругими свойствами материалов, числом упругих элементов, их размерами и т.д.) таким образом, что развиваются усилия, прямо пропорциональные длине рычагов. Так обеспечивается равенство для всех рычагов основного силового параметра, определяющего эффективность внедрения режущего элемента в породу - удельного давления режущей грани на керн. Это также гарантирует идентичность условий взаимодействия коротких и длинных рычагов с керном. В результате достигается распределение усилий по отрыву керна между всеми рычагами, повышение надежности работы кернорвателя, повышение выноса керна.

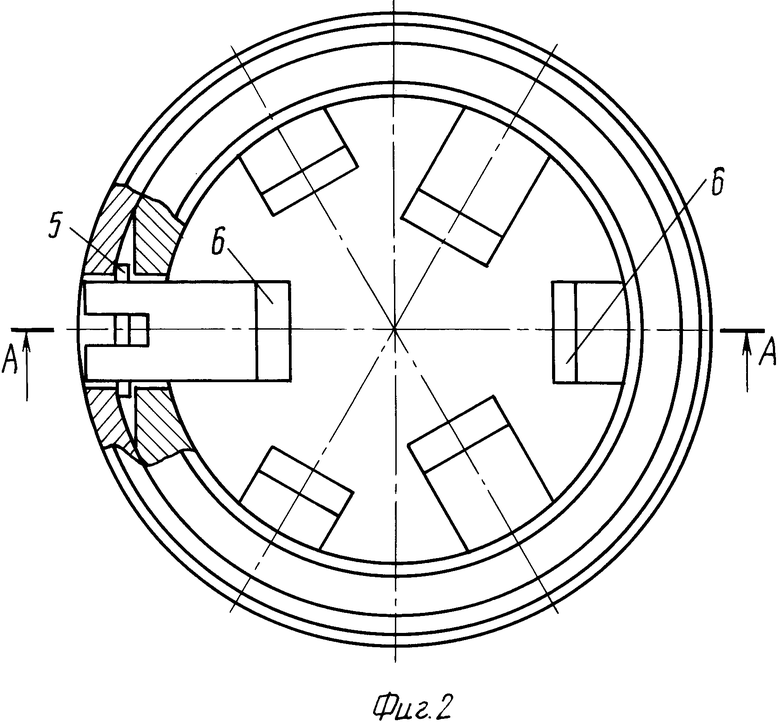

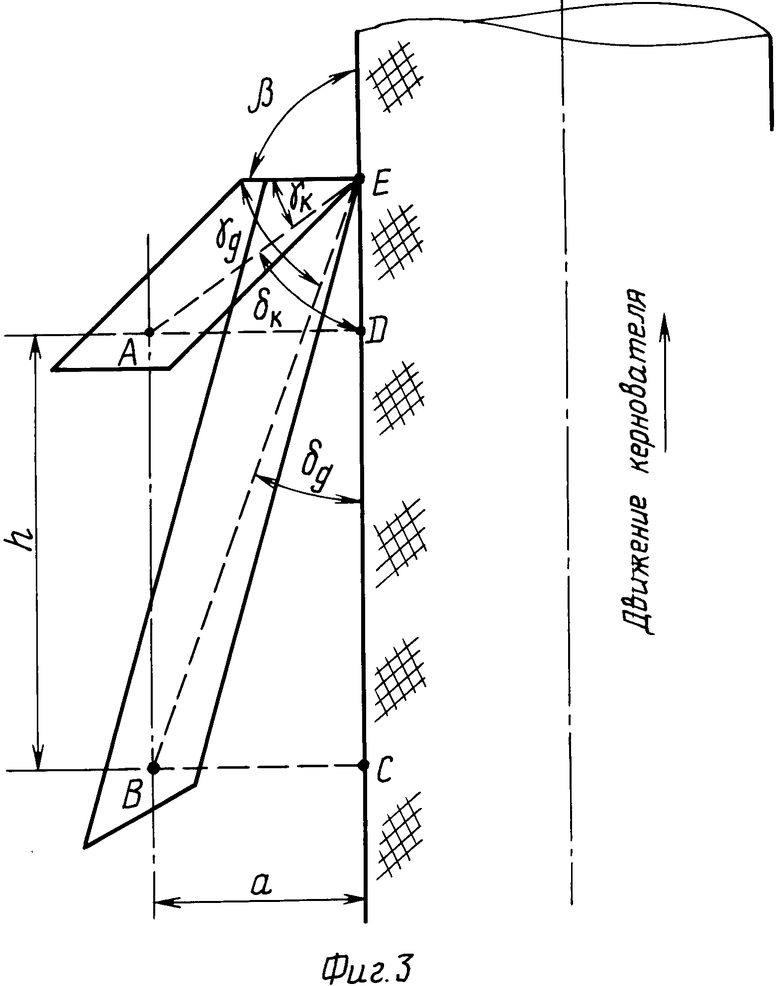

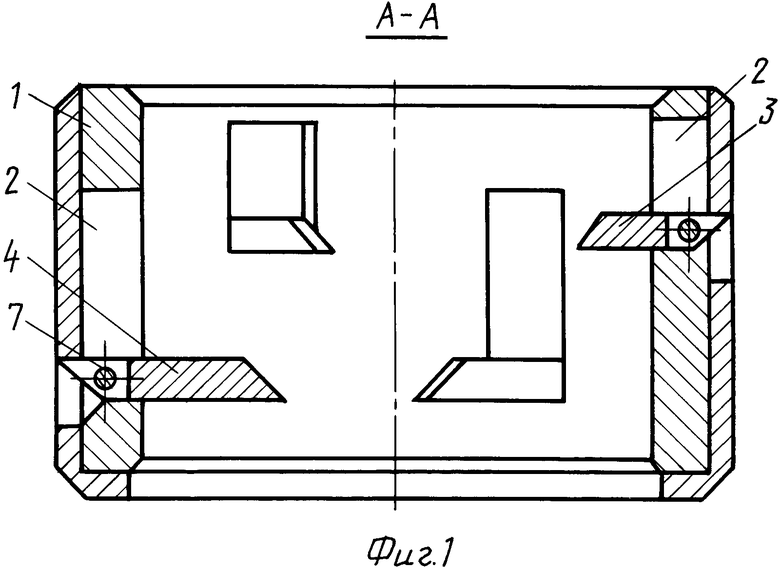

На фиг. 1 и 2 изображен предлагаемый кернорватель; на фиг. 3 - схема взаимодействия рычагов с керном в момент его захвата.

Кернорватель содержит обойму 1 с пазами 2. В пазах размещены короткие и длинные 4 рычаги на разных ярусах. Рычаги 3 и 4 имеют поворотные валики 5 и режущие грани 6. На поворотных валиках 5 установлены упругие элементы 7, подпружинивающие рычаги 3 и 4.

Работа кернорвателя осуществляется следующим образом.

После окончания формирования керна начинается подъем керноотборного инструмента. При этом кернорватель движется относительно керна. Вследствие взаимосвязи параметров lд, lк, γк , a (задаются конструктивно) с параметрами h и γд (рассчитываются по заявляемым зависимостям) рычаги кернорвателя 3 и 4 вступают в контакт с керном в одном и том же его горизонтальном сечении, причем углы между передней режущей кромкой образующей керна для всех рычагов одинаковы. Таким образом создаются идентичные условия для внедрения рычагов в керн как с геологической точки зрения - режущие грани взаимодействуют с одним и тем же пропластком породы (это особенно существенно при бурении в перемежающихся по физико-механическим свойствам породах), так и с технической - угол β для всех рычагов одинаков, а при использовании упругих элементов 7 последние создают удельное давление режущих кромок на керн, также одинаковое для всех рычагов. Благодаря этому в первый момент все рычаги внедряются в керн одновременно и разрушают его в одном поперечном сечении. При это усилие отрыва распределяется между всеми рычагами, чем обеспечивается надежность отрыва керна от забоя и снижается вероятность поломки рычагов.

В твердых хрупких породах скол керна происходит даже при незначительном углублении в него рычагов, поэтому, первоначально внедрившись в керн в одном его сечении, рычаги 3 и 4, проворачиваясь на поворотных валиках 5 по мере продвижения кернорвателя вверх, открывают керн в этом сечении до того, как их режущие грани 6 разойдутся на существенную величину. Если же последнее произойдет (при недостаточной хрупкости породы), то длинные рычаги 4 будут уже внедренными в породу, станут оказывать преимущественно растягивающее, а короткие 3 - растягивающе-скалывающее воздействие на керн вплоть до его отрыва.

После отрыва керна основное усилие по удержанию керна воспринимают короткие рычаги 3, а длинные 4 перекрывают керноприемное отверстие, предотвращая потерю мелкообломочного кернового материала.

Для определения параметров γд и h рассмотрим схему (фиг. 3). Из нее следует, что γд= γк+δк-δд. . Из Δ АЕД и Δ ВЕС видно, что АД/АЕ - sinδк; ВС/ВЕ = sinδд. .

Учитывая, что АД = ВС = a, АЕ = lк и ВЕ = lд, имеем γд= γк+arcsin a/lк-arcsin a/lд..

Из АЕД и ВЕС также получаем, что = СЕ - ДЕ или  , следовательно,

, следовательно,  .

.

Таким образом, предлагаемый кернорватель обеспечивает повышение надежности за счет распределения усилия отрыва керна между всеми рычагами путем одновременного внедрения вех рычагов в керн в одном и том же его поперечном сечении, тем самым повышая и качество геологоразведочных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРНОПРИЕМНОЕ УСТРОЙСТВО | 1996 |

|

RU2109918C1 |

| Кернорватель | 1983 |

|

SU1093788A1 |

| МНОГОЯРУСНЫЙ РЫЧАЖКОВЫЙ КЕРНОРВАТЕЛЬ | 1991 |

|

RU2029061C1 |

| Рычажковый кернорватель | 1991 |

|

SU1788202A1 |

| Кернорватель | 1980 |

|

SU964105A1 |

| Кернорватель рычажковый | 2020 |

|

RU2745350C1 |

| Керноотборный снаряд | 1991 |

|

SU1799992A1 |

| КЕРНОРВАТЕЛЬ | 2001 |

|

RU2209923C1 |

| РЫЧАЖКОВЫЙ КЕРНОРВАТЕЛЬ | 1991 |

|

RU2029056C1 |

| Кернорватель | 1991 |

|

SU1808988A1 |

Использование: изобретение относится к буровой технике, а именно к устройствам для отрыва и удержания керна при бурении скважин. Сущность изобретения: кернорватель содержит обойму с пазами на разных ярусах и две группы рычагов разной длины с поворотными валиками и режущими гранями, более длинные из которых расположены в пазах нижнего, а более короткие - в пазах верхнего ярусов, а угол между передней режущей гранью длинного рычага и линией, соединяющей ось валика этого рычага с его режущей гранью и расстояние в вертикальной плоскости между осями поворотных валиков определяют в соответствии с выражением γg=γk+arcsin a/lk-arcsin a/lg; h=√l

γд= γк+arcsin a/lк-arcsin a/lд;

где γд - угол между передней режущей гранью длинного рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, град.;

h - расстояние в вертикальной плоскости между осями поворотных валиков, мм;

γк - угол между передней режущей гранью короткого рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, град.;

а - расстояние от оси валика до образующей керна, мм;

lд и lк - расстояние от оси валика до режущей грани соответственно в длинных и коротких рычагах, мм.

| SU, авторское свидетельство, 1093788, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-20—Публикация

1996-06-05—Подача