Предлагаемое изобретение относится к буровой технике, а именно к средствам для бурения наклонных и горизонтальных стволов скважин с отбором керна.

Известны керноприемные устройства, состоящие из корпуса, верхнего и нижнего переходников и внутренней керноприемной трубы, имеющей на нижнем конце кернорватель, а на верхнем - шаровую подвеску (см. РД 39-2-399-80 Методическое руководство по бурению с отбором керна нефтяных и газовых скважин.-М.: ВНИИБТ, 1982 г.).

Шаровая подвеска представляет собой осевой упорный шарикоподшипник, наружная обойма которого соединена с верхней, а внутренняя - с нижней муфтой, которые, в свою очередь, соединяются соответственно с вращающейся в процессе бурения регулировочной подвеской и керноприемной трубой. Благодаря наличию шаровой подвески вращение корпуса керноприемного устройства не передается на керноприемную трубу, в результате чего обеспечивается ее неподвижность при заполнении керном и соответственно уменьшается его дробление, размельчение и обеспечивается свободное поступление керна внутрь керноприемника.

Однако такое преимущество данной конструкции сохраняется только при бурении в вертикальных, или практически вертикальных участках стволов скважин. При отборе керна в наклонных, а тем более горизонтальных участках стволов скважин из-за неизбежного контакта керноприемной трубы с внутренней поверхностью корпусных деталей устройства за счет сил трения происходит передача вращения от корпуса керноприемного устройства к керноприемной трубе. В результате этого резко ухудшаются условия заполнения трубы керном, и соответственно снижается или вообще отсутствует его выход.

Наиболее близким к предлагаемому техническому решению является керноприемное устройство, включающее наружную трубу с буровой коронкой в нижней части, подшипниковый узел и внутреннюю расширяющуюся керноприемную трубу с кернорвателем, выполненную в виде двух равных полутруб с кольцевыми проточками на наружной поверхности, в которых размещены стягивающие полутрубы элементы в виде упругих полуколец, установленных с возможностью взаимодействия с внутренней поверхностью наружной трубы и передачи вращения от нее на внутреннюю керноприемную трубу при максимальном ее расширении (см.а.с. СССР N 1490250, кл. E 21 B 25/00, 1989 г).

При возникновении в процессе бурения заклинивания керна во внутренней полости керноприемной трубы, усилия заклиненного керна передаются на стенки полутруб, образующих керноприемную трубу, в результате чего она перемещается вдоль оси керноприемного устройства, а полутрубы и другие соединительные полукольца, обхватывающие полутрубы по кольцевым проточкам, разжимаются. В результате керноприемная труба входит в соприкосновение с внутренней поверхностью вращающейся наружной трубой и за счет сил трения вращения от наружной трубы передается керноприемной трубе. При этом происходит подработка заклиненного керна внутренней поверхностью керноприемной трубы, что устраняет заклинивание керна. По окончании заклинивания за счет других свойств соединительных полуколец объем керопниемной трубы восстанавливается и ее вращение прекращается. Таким образом, за счет периодического устранения заклинивания керна в керноприемной трубе удается повысить выход керна.

Существенным недостатком прототипа является уменьшение выхода керна при бурении в наклонных или горизонтальных участках стволов скважин вследствие того, что соединительные полукольца находятся в постоянном жестком контакте с внутренней поверхностью корпуса вращающейся керноприемной трубы. При этом керноприемная труба в процессе отбора керна получают возможность вращения вместе с корпусом керноприемного устройства, а выполнение ее из двух равных полутруб способствует интенсификации процесса вращения вследствие хорошей сбалансированности. Такой недостаток, при отборе керна в наклонных или горизонтальных участках стволов скважин нивелирует изложенные ранее преимущества данной конструкции, в результате чего выход керна резко снижается.

Кроме того, конструкция прототипа не позволяет после извлечения керна на поверхность определить его ориентированность относительно оси скважины, поскольку разрезная керноприемная труба такого устройства не может занимать в скважине заранее известное положение.

Задачей изобретения является создание керноприемного устройства, позволяющего повысить выход керна при бурении в наклонных и горизонтальных участках стволов скважин за счет возможности обеспечения неподвижности керноприемной трубы в процессе бурения, а также определение ее ориентированности относительно оси скважины.

Для этого в керноприемном устройстве, содержащем наружную трубу с буровой коронкой в нижней части, внутреннюю керноприемную трубу с кернорвателем, выполненную в виде двух равных полутруб с кольцевыми проточками на ее наружной поверхности и установленными в них стягивающими элементами, полутрубы керноприемной трубы имеют разную массу, а стягивающие элементы выполнены в виде хомутов с радиальными подшипниками качения и установлены с возможностью взаимодействия с внутренней поверхностью наружной трубы без передачи вращения от нее на внутреннюю керноприемную трубу.

Сопоставленный анализ с прототипом показывает, что заявляемое керноприемное устройство отличается тем, что полутрубы внутренней керноприемной трубы имеют разную массу (например, выполнены из материала с разной плотностью), а стягивающие их элементы взаимодействуют с внутренней поверхностью наружной трубы без передачи вращения от нее на внутреннюю керноприемную трубу (путем выполнения стягивающих элементов в виде хомутов с радиальными подшипниками качения, постоянно контактирующими с внутренней поверхностью керноприемной трубы). Совокупность этих существенных признаков обеспечивает неподвижность керноприемной трубы в процессе бурения с отбором керна и ее ориентированности относительно оси скважины.

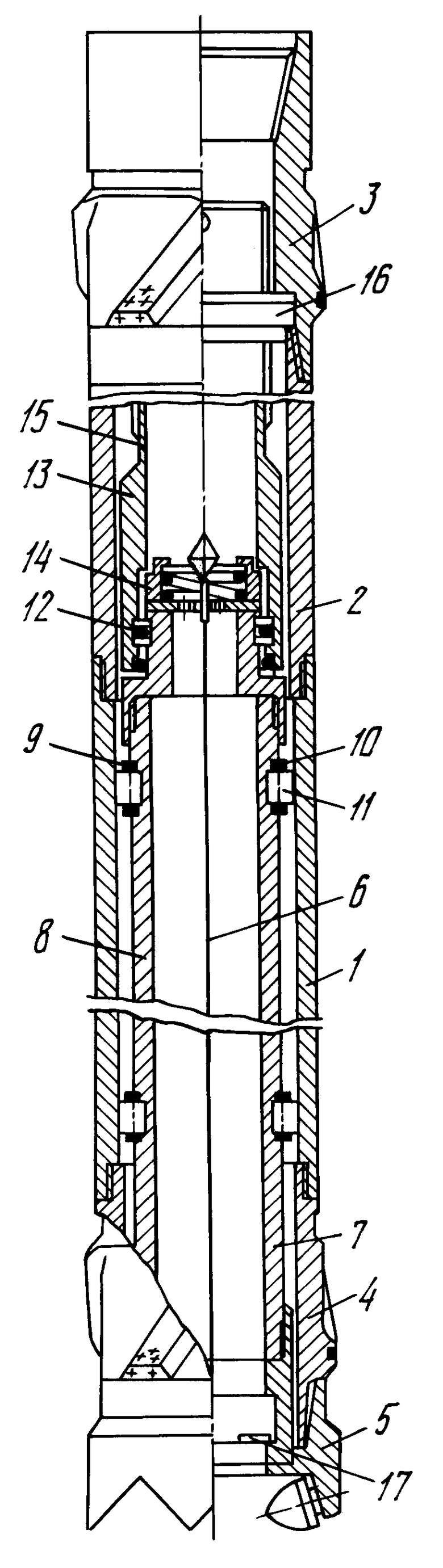

Суть изобретения поясняется чертежом, на котором изображен общий вид керноприемного устройства в разрезе.

Устройство содержит наружную трубу 1, свинченную в верхней части с соединительным переходником 2 и верхним калибратором 3, а в нижней части - с нижним калибратором 4 и буровой коронкой 5; внутреннюю керноприемную трубу 6, состоящую из двух полутруб 7 и 8, имеющих разную массу (например, каждая полутруба - половина стальной или алюминиевой трубы, разрезанной вдоль оси). На наружной поверхности керноприемной трубы 6 вдоль оси выполнены кольцевые проточки 9, в которых установлены стягивающие ее элементы, выполненные в виде хомутов 10 с радиальными проточками подшипниками качения 11, постоянно контактирующим с внутренней поверхностью наружной трубы 1. В верхней части керноприемная труба 6 соединена с подшипниковым узлом 12 и полым регулировочным винтом 13, между которыми установлен перепускной клапан 14. Полый винт 13 имеет промывочные каналы 15 ствола потока промывочной жидкости, поступающей через колонну бурильных труб в кольцевое пространство между наружной поверхностью керноприемной трубы 6 и внутренней поверхностью наружной трубы 1. На регулировочном винте 13 расположена установочная гайка 16. В нижней части керноприемная труба 6 соединена с кернорвателем 17.

Керноприемное устройство работает следующим образом.

Полутрубы 7 и 8, имеющие разную массу, соединяют хомутами 10, установленными в проточках 9 и имеющими радиальные проточные подшипники качения 11. Затем керноприемную трубу 6 подсоединяют через подшипниковый узел 12 с регулировочным винтом 13 и соединяются с кернорвателем 17. Между подшипниковым узлом 12 и регулировочным винтом 13 устанавливают перепускной клапан 14. К наружной трубе 1 присоединяют нижний калибратор 4, буровую корону 5 и соединительный переходник 2. Затем керноприемную трубу 6 в сборе с хомутами 10, подшипниковым узлом 12, регулировочным винтом 13 и кернорвателем 17 устанавливают в канале наружной трубы 1 в сборе с нижним калибратором 4, буровой коронкой 5 и соединительным переходником 2. При этом радиальные подшипники 11 хомутов 10 входят в контакт с внутренней поверхностью наружной трубы 1, а установочная гайка 16 упирается в торец соединительного переходника 2 таким образом, чтобы между торцом кернорвателя 17 и внутренним уступом буровой коронки 5 обеспечивался необходимый технологический зазор (1-1,5 мм). После присоединения к соединительному переходнику 2 верхнего калибратора 3, керноприемное устройство соединяют с колонной бурильных труб (забойным двигателем) и спускают в скважину.

После спуска керноприемного устройства на забой скважины включают буровые насосы и осуществляют интенсивную промывку. При этом промывочная жидкость проходит через бурильную колонну, полный регулировочный винт 13, перепускной клапан 14, канал керноприемной трубы 6 и буровую коронку 5 в затрубное пространство. Во время бурения с отбором керна вследствие снижения подачи промывочной жидкости перепускной клапан 14 закрывается и промывочная жидкость поступает через промывочные каналы 15 регулировочного винта 13 и радиальные проточные подшипники 11 в кольцевое пространство между наружной поверхностью керноприемной трубы 6 и внутренней поверхностью наружной трубы 1 в буровую коронку 5.

При бурении с отбором керна вращение от бурильной колонны (забойного двигателя) передается на наружную трубу 1 и буровую коронку 5, которая разрушает горную породу и формирует столбик керна. При этом вращается также регулировочный винт 13, а керноприемная труба 6 вместе с кернорвателем 17 остаются неподвижными вследствие того, что в работу вступают подшипниковый узел 12 (осевой и радиальный подшипники) и радиальные подшипники качения 11. Поскольку радиальные подшипники 11 находятся в постоянном контакте с внутренней поверхностью наружной трубы 1, то во время бурения с отбором керна в наклонных или горизонтальных участках скважин не происходит жесткого контакта керноприемной трубы 6 с наружной вращающейся трубой 1, и керноприемная труба 6 остается неподвижной. Кроме того, в наклонных или горизонтальных скважинах одна из полутруб 7 или 8 с большей массой всегда занимает нижнее положение относительно оси керноприемного устройства, создавая дисбаланс и препятствуя даже случайному повороту керноприемной трубы 6.

В результате обеспечения полной неподвижности керноприемной трубы 6 керн беспрепятственно поступает в нее в сформировавшемся на забое виде. Таким образом повышается выход керна, сохраняется его природный вид и структура, исключается перемешиваемость керна по длине. Учитывая то, что полутруба 7 или 8 с большей массой всегда во время бурения в наклонной или горизонтальной скважине занимает нижнее положение относительно оси у керноприемного устройства (скважин), то после извлечения керноприемной трубы 6 на поверхность и разъединение полутруб 7 и 8, определяется ориентация керна относительно оси скважин, повышая тем самым его информативность об условиях залегания горной породы. Кроме того, разъемная керноприемная труба существенно облегчает процесс извлечения керна из нее, обеспечивает сохранность структуры и естественное положение керна, позволяет с удобством осуществлять визуальный осмотр и описание керна.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРНОРВАТЕЛЬ | 1996 |

|

RU2107148C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ОРИЕНТИРОВАННОГО КЕРНА | 2010 |

|

RU2448235C1 |

| Двойной колонковый снаряд | 1987 |

|

SU1490250A1 |

| ДВОЙНОЙ КОЛОНКОВЫЙ СНАРЯД | 1995 |

|

RU2109917C1 |

| КОЛОНКОВЫЙ СНАРЯД | 1995 |

|

RU2134768C1 |

| Колонковый снаряд | 1989 |

|

SU1665021A1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2012 |

|

RU2509867C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2006 |

|

RU2318981C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2315851C2 |

| КОЛОНКОВЫЙ НАБОР | 2000 |

|

RU2181828C2 |

Изобретение относится к буровой технике, а именно к средствам для бурения наклонных и горизонтальных стволов скважин с отбором керна. Керноприемное устройство включает наружную трубу с буровой коронкой в нижней части, подшипниковый узел и внутреннюю керноприемную трубу с кернорвателем. Внутреняя керноприемная труба выполнена в виде двух равных полутруб с кольцевыми проточками на ее наружной поверхности. В кольцевых проточках установлены стягивающие элементы. Они выполнены в виде хомутов с радиальными подшипниками качения. Кроме того эти элементы установлены с возможностью взаимодействия с внутренней поверхностью наружной трубы без передачи вращения от нее на внутреннюю керноприемную трубу. Использование изобретения: обеспечивает повышение выхода керна за счет неподвижности керноприемной трубы в процессе бурения. 1 ил.

Керноприемное устройство, включающее наружную трубу с буровой коронкой в нижней части, подшипниковый узел и внутреннюю керноприемную трубу с кернорвателем, выполненную в виде двух равных полутруб с кольцевыми проточками на ее наружной поверхности и установленными в них стягивающими элементами, отличающееся тем, что полутрубы керноприемной трубы имеют разную массу, а стягивающие элементы выполнены в виде хомутов с радиальными подшипниками качения и установлены с возможностью взаимодействия с внутренней поверхностью наружной трубы без передачи вращения от нее на внутреннюю керноприемную трубу.

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Методическое руководство по бурению с отбором керна нефтяных и газовых скважин | |||

| - М.: ВНИИБТ, 1982 | |||

| SU, авторское свидетельство, 1490250, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-27—Публикация

1996-04-16—Подача