Изобретение относится к предохранительной арматуре для трубопроводов, преимущественно, с газом под давлением и предназначено для их надежного перекрытия в случае аварийной разгерметизации.

Известно устройство для аварийного перекрытия трубопровода [1], обеспечивающее повышение надежности работы за счет сокращений утечек рабочей среды.

В нем при обрыве трубопровода под действием образовавшегося перепада давления происходит перемещение чувствительного элемента. Одновременно происходит расфиксирование пружины, которая своим усилием ускоряет движение чувствительного элемента. Перемещение чувствительного элемента сопровождается освобождением запорного элемента, контактирующего с толкателем. Запорный элемент перекрывает трубопровод, исключая подачу среды из входного патрубка в аварийный трубопровод.

Однако при достаточно высокой степени надежности работы эта конструктивно сложная система не обеспечивает равнопроходность трубопровода, что затрудняет (или вообще исключает) его чистку.

Известно устройство - предохранительный клапан [2] , обеспечивающий прекращение аварийного источения газа из поврежденного газопровода. Он содержит запорный орган, связанный кинематической связью с чувствительным элементом управляющего механизма, рабочая полость которого сообщена с полостью выходного патрубка, причем запорный орган выполнен в виде шарнирно закрепленной на корпусе поворотной заслонки, седло клапана, взаимодействующее с запорной поверхностью заслонки, выполнено на выходном патрубке и расположено под углом к его оси. Особенностью предохранительного клапана является то, что крепление заслонки расположено под выходным патрубком, поверхность торца входного патрубка выполнена по траектории перемещения обращенной к ней боковой поверхности заслонки, ось входного патрубка смещена вверх относительно оси выходного, диаметр входного патрубка выполнен меньше диаметра выходного патрубка, причем в открытом положении клапана ниже кромки торцов патрубков расположены в плоскости рабочей поверхности заслонки, а поверхность, противоположная рабочей поверхности заслонки, сопряжена с поверхностью корпуса.

В случае аварии под действием возникшей разности давлений между надпоршневой полостью чувствительного элемента и рабочей полостью поршень чувствительного элемента опускается и вызывает перемещение заслонки. Заслонка прижимается к седлу, перекрывая выходной патрубок и прекращая аварийное истечение газа.

Обеспечивая высокую степень надежности, клапан обладает следующими недостатками: эта конструктивно сложная система не обеспечивает равнопроходность трубопровода, что затрудняет (или вообще исключает) его чистку.

Наиболее близким к предлагаемому устройству из известных является устройство - предохранительный клапан [3], обеспечивающий прекращение аварийного истечения газа из поврежденного газопровода. Он содержит корпус с входными патрубками, рабочую полость (камеру), соединенную через клапан с трубопроводом; размещенный в корпусе вне сечения трубопровода запорный и чувствительный элементы, выполненные за одно целое в виде поворотной заслонки, поверхность которой совмещена с поверхностью входного патрубка и шарнирно соединена с корпусом. В случае разрыва трубопровода давление в нем резко падает и рабочая среда вытекает в виде струи из рабочей полости через открытое отверстие, расположенное под заслонкой. Вытекающая струя ударяет в заслонку и приподнимает ее, затем заслонка подхватывается потоком рабочей среды и запирает трубопровод.

Недостатком клапана является то, что сила, действующая на заслонку, определяется давлением на ограниченной площади (с характерным масштабом порядка диаметра отверстия) и в некоторых аварийных ситуациях (например, в случае, когда разрыв трубопровода находится на сравнительно большом расстоянии от клапана) эта сила может оказаться недостаточной для подъема заслонки.

Трубопроводы широко используются для транспортировки газов (в том числе сжиженных) под давлением во многих типах производств: химических, нефтехимических и др. Природный газ, добываемый на месторождениях, транспортируется в магистральных газопроводах диаметром до 1420 мм при давлении до 75 атм со скоростью до 15 м/с.

Ряд крупных аварий на газопроводах в нашей стране нанесли большой материальный урон и были причиной многих человеческих жертв. Во многих случаях разгерметизация газопроводов при авариях носит взрывной характер вследствие распространения усталостной трещины либо вследствие разрушения трубопровода при взрыве вытекшего в атмосферу через "свищ" горючего газа. Взрывной характер может носить разгерметизация при землетрясениях и преднамеренных подрывных продуктопроводов при диверсиях или террористических актах.

Горючие газы в смеси с воздухом образуют взрывоопасную смесь. При аварийном вытекании в атмосферу большого объема газа может возникнуть опасность крупномасштабной катастрофы вследствие взрыва этой смеси. Утечка токсичных газов может привести к отравлению людей в производственных помещениях и на прилегающей территории.

По этим причинам актуальной является разработка быстродействующих устройств, запирающих трубопровод при аварии.

Предлагаемое устройство для аварийного перекрытия трубопровода (автозатвор) имеет ряд преимуществ:

- сравнительная простота конструкции и, следовательно, малая металлоемкость и стоимость;

- высокая скорость срабатывания;

- возможность задействования как по сигналу аварийной автоматики или по команде оператора, так и в автономном режиме при возникновении аварийного режима течения газа.

Техническим результатом, достигаемым при использовании изобретения, является также повышение надежности срабатывания по сравнению с прототипом.

Этот технический результат достигается за счет того, что в известном устройстве, содержащем корпус с входным и выходным патрубками и размещенные в нем вне сечения трубопровода запорный и чувствительный элементы, выполненные за одно целое в виде поворотной заслонки, рабочая полость заслонки сообщена с полостью трубопровода, заслонка установлена с возможностью фиксации в открытом положении с выполнением соотношения:

Mудерж + Mраб.макс. < 0 < Mудерж. + Mавар.мин.,

где

Mудерж. - проекция на ось заслонки вектора момента силы, удерживающей заслонку в открытом положении;

Mраб.макс. - максимальное значение проекции на ось заслонки вектора момента подъемной силы, действующей на заслонку в рабочем режиме течения газа в трубопроводе;

Mавар.мин. - минимальное значение проекции на ось заслонки вектора момента подъемной силы, действующей на заслонку в аварийном режиме течения газа в трубопроводе. Напомним, что момент силы, действующей на заслонку, является векторным произведением двух векторов: проекции силы на нормаль к плоскости заслонки и радиуса вектора точки приложения силы относительно оси поворота заслонки, т.е. это вектор, направленный вдоль оси поворота заслонки.

Сила, удерживающая заслонку в открытом положении, может создаваться весом заслонки при помощи магнита или механической защелки. Если заслонка удерживается в открытом положении силой тяжести, то Mудерж. регулируется выбором конфигурации и материала заслонки, а в случае невертикально расположенного трубопровода, также выбором угла между нормалью к плоскости заслонки (в открытом положении) и вертикалью, достигаемым выбором угла поворота устройства относительно оси трубопровода.

Запорный элемент может быть выполнен составным из двух деталей, соединенных упругой связью.

Технический результат достигается за счет того, что заслонка отделяет от внутреннего объема трубопровода рабочую полость с фиксацией в открытом положении.

Рабочая полость сообщается с трубопроводом (в рабочем режиме работы последнего) через зазор, который выбирается таким образом, чтобы давление в ней успевало подстраиваться под режим течения в трубопроводе во всех вариантах рабочего режима: при запуске трубопровода, при его остановке, при колебаниях скорости течения.

При течении газа в канале трубопровода возникает подъемная сила (ПС), действующая на поворотную заслонку и образующаяся за счет асимметрии течения над заслонкой (в канале) и под заслонкой (в рабочей полости). В любом случае скорость потока на внешней (обращенной к оси трубопровода) поверхности заслонки больше скорости потока на внутренней поверхности заслонки (под заслонкой в рабочем объеме газ практически покоится). Если давление в рабочем объеме не успевает подстроиться под давление в трубопроводе, то вследствие разности давлений возникает ПС, пропорциональная скоростному напору ( ρv2/2, где ρ, V - плотность и скорость газа в трубопроводе), площади заслонки и коэффициенту подъемной силы, зависящему от геометрических характеристик заслонки, зазора и рабочей полости, угла атаки и числа Маха потока. ПС действует на заслонку и стремится перевести ее из положения "открыто" в положение "закрыто". Для того, чтобы воспрепятствовать закрытию заслонки в рабочем режиме, должна вводиться сила, удерживающая в этом случае заслонку в открытом положении. Источниками такой силы могут быть: вес заслонки, магнит и механическая защелка (аналогичные устройства используются для фиксации обычных дверей).

В процессе различных режимов работы трубопровода (запуск, остановка, колебания параметров течения в рабочем режиме) меняется скорость и плотность газа в трубопроводе, при этом меняется и момент ПС, стремящийся закрыть звслонку. Поэтому необходимо, чтобы действие ПС потока, которое может достигаться в рабочем режиме течения, компенсировалось действием удерживающей силы

Mудерж. + Мраб.макс. < 0.

В случае возникновения аварии - разрыва защищаемого участка трубопровода, расположенного ниже или выше описываемого устройства по течению газа, в трубопроводе возникает нестационарное течение - от места разрыва к автозатвору движется волна разрежения, за фронтом которой давление и плотность газа в трубопроводе падает, а скорость нарастает. При этом вследствие того, что параметры газа в рабочей полости не успевают подстаиваться под быстро меняющиеся параметры газа в трубопроводе, нарастает и ПС, действующая на заслонку.

Когда действие ПС преодолевает действие удерживающей силы (Мудерж. + Мавар.мин. > 0), заслонка начинает поворачиваться в сторону внутреннего сечения трубопровода, угол атаки кромки заслонки к потоку возрастает и соответственно возрастает ПС, что приводит к ускорению движения заслонки вплоть до полного перекрытия трубопровода.

Величина Мавар.мин. должна превышать Мраб.макс. и может определяться из условий эксплуатации трубопровода, например, может задаваться формально: Мавар.мин. = 1.1Мраб.макс..

Падение давления в трубопроводе в случае аварии является быстродействующим нестационарным процессом. Выравнивание давления над и под заслонкой из-за вытекания газа из рабочей полости через зазор в трубопровод происходит не мгновенно, а с некоторой задержкой, поэтому заслонка оказывается границей областей с разным давлением, т.е. возникает сила, поворачивающая заслонку. В отличие от прототипа, в котором сила, действующая на заслонку, определяется давлением на ограниченной площади (с характерным масштабом порядка диаметра отверстий), в нашем случае разность давления прикладывается ко всей площади заслонки, поэтому действующее на заслонку усилие будет существенно выше. При движении (повороте) заслонки момент газодинамической силы возрастает с увеличением угла поворота заслонки, т. е. реализуется положительная обратная связь.

В то же время в рабочем режиме работы трубопровода, его запуске, остановке, колебаниях давления и скорости течения газа изменения носят медленный, квазистатический характер с характерными временами, по крайней мере в несколько раз (как правило, на несколько порядков) большими, чем в случае аварии, и в результате давление в рабочей полости и трубопроводе успевает выравниваться.

Поворотная заслонка может состоять из двух или нескольких плоских деталей. Эти детали могут соединяться упругой связью для того, чтобы компенсировать возможные небольшие перекосы запорной детали относительно седла (связанные с неточностями изготовления и сборки) при запирании трубопровода.

Конструкция автозатвора должна иметь достаточную прочность, чтобы не разрушиться при ударе заслонки о седло и динамическом воздействии останавливаемого аварийного потока газа.

Описанная конструкция автозатвора будет перекрывать трубопровод в случае его разрыва ниже по течению газа (естественно, что при этом предполагается дозвуковой рабочий режим течения газа в трубопроводе). Возможна установка рядом двух описываемых устройств, одно из которых перекрывает трубопровод при его разрыве ниже по течению, а второе перекрывает трубопровод при его разрыве выше по течению газа. В этом случае второй автозатвор должен устанавливаться зеркально симметрично относительно первого, т.е. передняя кромка заслонки должна располагаться по отношению к рабочему потоку газа не с наветренной, а с подветренной стороны. В этом варианте в приведенном выше соотношении Мраб.макс. = 0 и соответственно остается необходимость только в выполнении неравенства: Мудерж. + Мавар.мин. > 0. Необходимость в удерживающей силе отпадает и заслонка может срабатывать при минимальном значении аварийного потока. Автозатвор, срабатывающий при аварии вверху по течению, будет запирать закачанный в него газ.

Возможно также применение описываемого устройства для предотвращения быстрого распространения пламени воздуховодах, заполненных смесью горючих газов с воздухом (например, в каналах систем вентиляции взрывоопасных производств), или в штреках подземных выработок, в которых возможны возгорания и взрывы газов или пылевоздушной смеси. В этом случае впереди фронта пламени распространяется волна сжатия ( со скачком скорости), которая может захлопнуть автозатвор и тем самым позволит обеспечить локализацию пламени.

Возможно также использование автозатвора в системах в вентиляции взрывоопасных производств для локализации экологически опасных продуктов аварии взрывного типа. В этом случае продукты взрыва, разлетаясь, создают впереди себя воздушную волну сжатия со скачком под действием которой автозатвор захлопнется до выхода через систему вентиляции наружу продуктов взрыва.

Таким образом, простота конструкции автозатвора сочетается с его надежностью и быстродействием и одновременно достигается удобство эксплуатации: все элементы автозатвора находятся вне проходного сечения трубопроводов и входят внутрь сечения только при возникновении аварии, что обеспечивает возможность периодической чистки трубопровода.

Изобретение может использоваться, преимущественно, в газопроводах, но в определенных условиях может использоваться в трубопроводах со сжиженным газом (в случае, когда в результате аварии сжиженный газ в трубопроводе испаряется) и даже в трубопроводах с жидкостью (в случае, когда жидкость проталкивается сжатым газом).

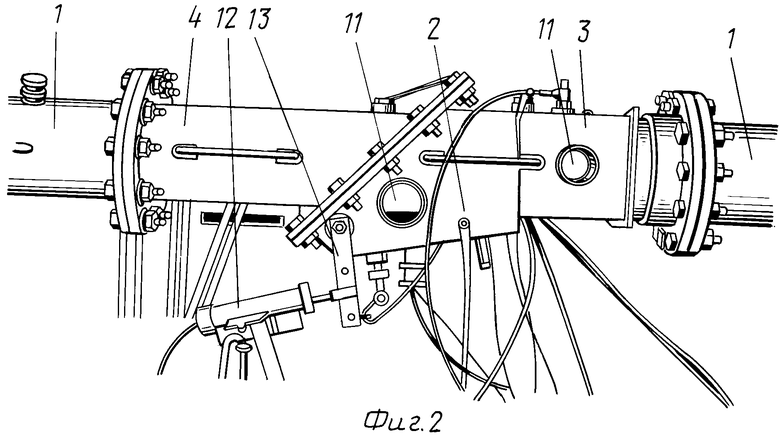

На фиг.1 изображена схема автозатвора для трубопровода.

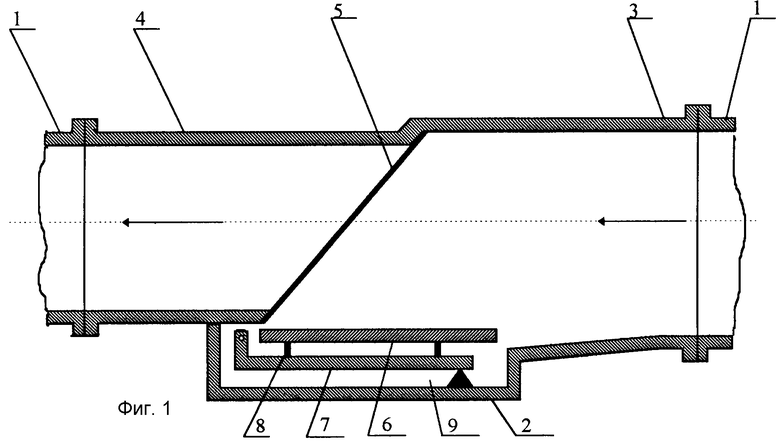

Здесь 1 - трубопровод, 2 - корпус автозатвора; 3 и 4 - входной и выходной патрубки; 5 - седло запорного элемента; 6-8 - детали поворотной заслонки: 6 - собственно запорная пластина, соединенная с держателем 7, установленным шарнирно на оси, установленной в корпусе упругой связью 8; 9 - рабочий объем; на фиг. 2 - фотография общего вида экспериментального устройства, на котором проверялась работоспособность автозатвора. Здесь 10 - баллон объемом 2 м3; 11 - смотровое окно; 12 - пневмоцилиндр, 13 - рычаг.

Схема конкретного выполнения изобретения приведена на фиг.1. Здесь в цилиндрический трубопровод 1 вмонтирован корпус 2 с прямоугольным сечением канала с патрубками - входным 3 и выходным 4 (на длине патрубков осуществлен переход круглого сечения в прямоугольное). В начале выходного патрубка устанавливается седло 5 запорного элемента. Поворотная заслонка состоит из собственно плоской запорной пластины 6, соединенной упругой связью 9 с держателем 7, установленным шарнирно на оси, установленной в корпусе. Рабочая полость 9 находится в корпусе под узлом запорного элемента.

В рабочем режиме течения в трубопроводе рабочая полость 9 заполняется сжатым газом, транспортируемым по трубопроводу при давлении, равном статическому давлению газа в трубопроводе. При этом на запорный элемент не действует никакая сила. При запуске трубопровода, его остановке и небольших колебаниях рабочего режима давление газа в трубопроводе и в рабочей полости выравнивается через зазоры между пластинами узла запорного элемента и стенкой корпуса. Вес запорного элемента при этом выбирается достаточно большим для того, чтобы компенсировать действие возникающей при этом подъемной силы. В данном случае ось поворотной заслонки располагается горизонтально, при этом удерживающая сила (и ее момент) максимальна. Однако, если эта сила превышает ПС в аварийном режиме (вес P заслонки слишком велик), то ее можно уменьшить, установив корпус 2 автозатвора с поворотом относительно трубопровода на угол 0 < α < 90° . При этом величина составляющей удерживающей силы, перпендикулярной плоскости заслонки, будет P•cosα.

При возникновении аварии давление в канале быстро падает на значительную величину, давление газа в рабочей полости преодолевает действие удерживающей силы веса запорного элемента и начинает поднимать его вверх, возрастает угол атаки кромки запорного элемента к потоку, возрастает подъемная сила, в результате запорный узел движется с ускорением и прижимается к седлу, запирая трубопровод.

Установка, на которой проводилась проверка работоспособности описанного автозатвора, состоит из баллона объемом ~2 м3 и врезанной в него трубы диаметром 200мм.

Фотография участка трубы прямоугольного сечения с опытным образцом автозатвора приведена на фиг. 2. Установка оснащена системой диагностики и контроля ее работы в различных режимах эксплуатации. Входной 3 и выходной 4 отсеки корпуса автозатвора соединены с трубой герметично при помощи фланцевого соединения.

Входной отсек оснащен смотровыми окнами 11, обеспечивающими визуальное наблюдение и кинорегистрацию работы автозатвора. Во входном отсеке установлен жестко на оси рабочий орган автозатвора - заслонка (единый элемент), перекрывающая канал при аварийной разгерметизации трубопровода без вмешательства человека (аварийный режим работы) или по команде оператора (управляемый режим работы).

Перекрытие канала трубопровода заслонкой в управляемом режиме осуществляется дистанционно по команде оператора при помощи пневмоцилиндра 12 (диаметр поршня 30 мм) посредством рычага 13, жестко соединенного с осью заслонки. Поршень пневмоцилиндра приводится в действие давлением воздуха, который подается от баллона.

Проведена серия испытаний автозатвора в штатном, управляемом и аварийном режимах работы. Испытания проводились при давлениях в трубопроводе P0 от 2,5 до 9,3 атм и расходах Q от 200 до 4000 нм3/ч. В качестве рабочей среды использовался сжатый воздух при температуре от +10 до -5oC.

Штатный режим работы трубопровода создавался в испытательной установке путем разгерметизации трубопровода при помощи прорыва диафрагмы, установленной в отверстии малого диаметра на выходном торце трубы 1. Диаметр отверстия определял величину Q.

Цель испытаний - исследование величин вибрации заслонки автозатвора в штатных режимах эксплуатации трубопровода. В трех проведенных испытаниях при Q = 300 - 3500 нм3/ч и P0 = 4 - 9 атм на фоне вибрации всей установки (~ 100 Гц) при истечении газа в атмосферу датчики не зафиксировали вибрацию заслонки относительно трубопровода в течение времени t<100 с. Все это время заслонка удерживалась в положении "открыто" за счет ее веса.

В управляемом режиме работы перекрытие трубопровода осуществлялось по команде оператора путем поворота заслонки при помощи пневмоцилиндра.

Испытания проводились следующим образом: в испытательную установку закачивался воздух до давления P0 = 9,3 атм, затем создавался штатный режим течения с Q = 200 - 3500 нм3/ч и при достижении заданного расхода оператор подавал сжатый газ в пневмоцилиндр - заслонка поворачивалась на определенный угол, затем набегающим потоком прижималась к седлу входного отсека.

В испытаниях получено:

а) время от момента подачи оператором сжатого газа в пневоцилиндр до полного закрытия трубопровода составило ~ 2с;

б) при расходах Q > 2000 нм3/ч. и начальном давлении P0 > 6 атм герметичность перекрытия составляет 99 - 100%.

Аварийный режим течения осуществлялся путем разгерметизации торца трубопровода через отверстие с площадью, составляющей > 60% от площади его сечения Sтр.

Испытания проводились следующим образом. Вначале создавался штатный режим течения в трубопроводе, затем при помощи специального пробойника или взрывчатки разрушалась диафрагма, раскрывающая отверстие площадью 0,6 • Sтр, в результате чего скорость потока в месте установки автозатвора резко увеличивалась, на заслонке образовывался перепад давления, под действием которого она поворачивалась и перекрывала сечение трубопровода.

Проведена проверка работоспособности автоазатвора при давлениях P0 = 2,5-9,3 атм как предварительным созданием штатного режима течения, так и из состояния покоя.

В результате отработки получены следующие результаты:

а) при давлении в трубопроводе P0 = 4 атм закрытие канала заслонкой происходит за время t ~ 100 мс от начала аварийной разгерметизации, степень перекрытия близка к 100%, величина гидроудара ΔP ≈ 0,5 атм ;

б) при давлении в трубопроводе P0 = 9 атм время перекрытия составляет ≈ 60 мс, степень перекрытия сечения 98 - 100%, величина гидроудара ΔPмакс= 1 атм .

Таким образом, в результате проведенных испытаний показана работоспособность автозатвора. Простота конструкции автозатвора сочетается с его надежностью и быстродействием.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВАРИЙНОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1998 |

|

RU2141068C1 |

| КЛАПАН ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 1998 |

|

RU2151337C1 |

| КЛАПАН ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 1999 |

|

RU2164634C2 |

| ИМПУЛЬСНЫЙ ОТКРЫВАЮЩИЙ КОЛЬЦЕВОЙ КЛАПАН | 1998 |

|

RU2154765C2 |

| УСТЬЕВОЙ СКВАЖИННЫЙ ЗАМОК | 1997 |

|

RU2130111C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА | 1999 |

|

RU2160490C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ВЫДАЧИ ПРЕДМЕТОВ | 1998 |

|

RU2141132C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ПОТОКА АГРЕССИВНЫХ СРЕД | 1997 |

|

RU2153116C2 |

| ТЕРМОДЕСОРБЦИОННАЯ УСТАНОВКА С ИСПОЛЬЗОВАНИЕМ ГИДРИДОВ МЕТАЛЛОВ | 1999 |

|

RU2155156C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО, СРАБАТЫВАЮЩЕЕ ОТ ВОЗДЕЙСТВИЯ УДАРНОЙ ВОЛНЫ | 1997 |

|

RU2123657C1 |

Изобретение относится к предохранительной арматуре для трубопроводов и может быть использовано, преимущественно, в газопроводах под давлением (в некоторых случаях в трубопроводах со сжиженным газом или жидкостью) для их надежного перекрытия в случае аварийной разгерметизации или в системах вентиляции взрывоопасных производств для локализации продуктов аварии взрывного типа. Устройство содержит корпус с входным и выходным патрубками. В корпусе вне внутреннего сечения трубопровода размещены запорный и чувствительный элементы. Они выполнены как одно целое в виде поворотной заслонки. Рабочая полость чувствительного элемента сообщена с полостью трубопровода. Заслонка установлена с возможностью фиксации в открытом положении. Предложено три варианта удерживания поворотной заслонки в открытом положении: с помощью магнита механической защелки и под собственным весом. Величины проекций на ось заслонки вектора момента силы, удерживающей заслонку в открытом положении, и векторов момента подъемной силы, действующей на заслонку в рабочем режиме течения газа в трубопроводе и в аварийном режиме течения газа в трубопроводе, связаны математической зависимостью. Заслонка может быть выполнена составной из двух деталей, соединенных упругой связью. 4 з.п. ф-лы, 2 ил.

Му д е р ж +Мр а б . м а к с < 0 < Му д е р ж + Ма в а р . м и н, где Му д е р ж - проекция на ось заслонки вектора момента силы, удерживающей заслонку в открытом положении;

Мр а б . м а к с - максимальное значение проекции на ось заслонки вектора момента подъемной силы, действующей на заслонку в рабочем режиме течения газа в трубопроводе;

Ма в а р . м и н - минимальное значение проекции на ось заслонки вектора момента подъемной силы, действующей на заслонку в аварийном режиме течения газа в трубопроводе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 1488651, F 16 K 17/22, 1989 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 1451398, F 16 K 17/22, 1989 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 1603122, F 16 K 17/24, 1990. | |||

Авторы

Даты

1998-03-20—Публикация

1996-05-21—Подача