Изобретение относится к лазерной технике, преимущественно к химическим лазерам, и может быть использовано в технологическом кислород-йодном лазере (КИЛ).

При создании способов и устройств для получения синглетного кислорода, работающих в течение длительного времени, например, в технологическом кислород-йодном лазере, возникает целый ряд проблем. Часть из них связана с прокачкой высокоагрессивной рабочей жидкости - щелочного раствора перекиси водорода (Basic Hydrogen Peroxide - ВНР) через химический реактор. Первая проблема - выбор насоса и условий его работы для прокачки жидкости. Давление в химическом реакторе устройства обычно не превышает 30 - 100 Торр. При таком низком уровне давлений на входе в жидкостной насос необходима очень высокая степень сжатия насоса с тем, чтобы обеспечить необходимое давление жидкости на входе химического реактора (2 - 3 атм). Выбор таких насосов крайне ограничен, кроме того, из-за низкого давления всасывания и высокой степени сжатия в насосе интенсивно идут кавитационные процессы, и он быстро выходит из строя. Вторая проблема связана с необходимостью отвода значительного количества энергии (ΔН = -155 кДж/моль), выделяющейся при взаимодействии рабочей жидкости (ВНР) с газообразным хлором в химическом реакторе. В процессе работы устройства для уменьшения разложения рабочей жидкости, а также для снижения давления паров воды на выходе до уровня ~ 1 Торр, необходимо поддерживать температуру жидкости на уровне -(15-20)oC. В результате габариты теплообменника для охлаждения жидкости при непрерывной работе устройства получаются большими, а эффективность использования хладагента - низкой. Третья проблема связана с выработкой жидкости и необходимостью ее постоянного обновления или стабилизации состава в процессе работы устройства, особенно при непрерывном режиме работы.

Известен способ получения синглетного кислорода для кислород-йодного лазера [1] , заключающийся в том, что в химический реактор подают газообразный хлор и рабочую жидкость - щелочной раствор перекиси водорода. Рабочую жидкость предварительно приготовляют в резервуаре, охлаждают до температуры -(15-20)oC и подают в химический реактор с помощью шестеренчатого насоса. В реакторе струи щелочного раствора перекиси водорода химически взаимодействуют с потоком газообразного хлора, в результате образуется кислород с преимущественно возбужденным первым электронным уровнем (синглетный кислород), который выводят из химического реактора и подают для использования в лазерный объем КИЛ. Отработавшую в реакторе жидкость по трубопроводу возвращают в резервуар. Таким образам в устройстве осуществляют циркуляцию рабочей жидкости через химический реактор до ее полной выработки при взаимодействии с газообразным хлором. Недостатком способа является невозможность его осуществления в непрерывном режиме из-за выработки реагентов. Указанный способ получения синглетного кислорода реализован с помощью устройства [1], включающего химический реактор, резервуар с щелочным раствором перекиси водорода и жидкостной насос, объединенные трубопроводами в замкнутый контур, источник хлора и вакуумную систему, соединенные с химическим реактором, теплообменник, подключенный к источнику хладагента (охлажденного этилового спирта). Из-за значительного тепловыделения в химическом реакторе при взаимодействии между хлором и щелочным раствором перекиси водорода температура жидкости в резервуаре в процессе работы устройства непрерывно повышается, поэтому для поддержания постоянства ее температуры теплообменник имеет большую поверхность теплообмена, что увеличивает габариты и массу устройства.

Известен способ получения синглетного кислорода для кислород-йодного лазера [2] . В отличие от предыдущего аналога используют щелочной раствор перекиси водорода, находящийся при комнатной температуре, и подают в химический реактор с помощью насоса. В реакторе в результате взаимодействия ВНР с газообразным хлором образуется синглетный кислород, который выводят из химического реактора через криогенную ловушку, в которой вымораживают пары воды, и подают для использования в лазерный объем КИЛ. Отработавшую в реакторе жидкость возвращают в резервуар. По мере выработки рабочего раствора его частично стабилизируют добавлением водного раствора щелочи. Основным недостатком указанного способа является необходимость использования для его реализации криогенной ловушки, что усложняет и удорожает его использование и снижает выход синглетного кислорода. Способ реализован в генераторе синглетного кислорода (ГСК) для химического кислород-йодного лазера [2], включающем химический реактор, резервуар с щелочным раствором перекиси водорода и жидкостной насос, объединенные трубопроводами в замкнутый контур, источник хлора, соединенный с химическим реактором, установленные в резервуаре устройство для перемешивания ВНР и теплообменник, соединенный с источником низкотемпературного хладагента, источник щелочи, подключенный к резервуару, и криогенную ловушку, установленную на выходе химического реактора. За счет использования в качестве теплоносителя низкотемпературного хладагента (жидкого азота) и принудительного перемешивания жидкости эффективность охлаждения и однородность температуры ВНР в этом устройстве значительно лучше, чем у предыдущего аналога. Больше также и продолжительность работы благодаря добавлению щелочи в рабочую жидкость по мере ее выработки. В то же время ГСК такого типа обладает рядом недостатков. Во-первых, из-за наличия между хладагентом и рабочей жидкостью промежуточного элемента - теплообменника, обладающего значительным тепловым сопротивлением, эффективность теплообмена снижается. Кроме того, при работе ГСК на теплообменнике образуется ледяная "шуба", которая еще более уменьшает эффективность охлаждения ВНР. Обе причины приводят к повышению расхода хладагента. Во-вторых, как и в предыдущем аналоге, низкое давление рабочего раствора на входе приводит к кавитационным явлениям в насосе и быстрому выходу его из строя. В-третьих, добавление щелочи в выработанную жидкость полностью не решает проблему стабилизации состава ВНР и обеспечения непрерывной работы ГСК, поскольку при растворении щелочи выделяется большое количество тепла, а щелочной раствор перекиси водорода становится менее концентрированным. В-четвертых, работа при температуре жидкости 10 - 15oC требует использования на выходе устройства криогенной ловушки для удаления из синглетного кислорода паров воды, что усложняет конструкцию ГСК, увеличивает расход низкотемпературного хладагента и снижает выход синглетного кислорода.

Известен способ получения синглетного кислорода для кислород-йодного лазера [3] , включающий подачу щелочного раствора перекиси водорода и газообразного хлора в химический реактор, вывод из реактора образовавшегося синглетного кислорода, отработанной жидкости и стабилизацию состава раствора. Рабочий раствор охлаждают в теплообменнике с помощью жидкого азота, а образовавшийся холодный газообразный азот подают в химический реактор в качестве буферного газа вместе с газообразным хлором, что уменьшает потери синглетного кислорода при его дальнейшей транспортировке. Для стабилизации состава раствора в него добавляют щелочь и перекись водорода, удаляют образовавшиеся при работе соль и воду. Недостатком способа является повышенный расход низкотемпературного хладагента - жидкого азота из-за низкой эффективности теплообмена и значительного тепловыделения при растворении щелочи в перекиси водорода. Указанный способ реализован в устройстве для получения синглетного кислорода в технологическом кислород-йодном лазере [3], включающем химический реактор, резервуар с щелочным раствором перекиси водорода, жидкостной насос, концентратор, смеситель, теплообменник, сепаратор соли, источники хлора, жидкого азота, перекиси водорода и щелочи. Для стабилизации состава рабочего раствора система содержит концентратор, сепаратор и смеситель. Концентратор служит для удаления избытка воды, а сепаратор - образовавшейся соли из отработанного раствора в специально предусмотренный сборник продуктов реакции. В смесителе производят восполнение выработанных веществ путем добавления в рабочий раствор перекиси водорода и щелочи. Данная система получения синглетного кислорода содержит все необходимые элементы для работы в непрерывном режиме и является наиболее совершенной из известных устройств. Тем не менее система обладает рядом очевидных недостатков. Во-первых, как и во всех предыдущих аналогах, низкое рабочее давление на входе в жидкостной насос и необходимая для работы системы высокая степень сжатия насоса приводят к кавитационным явлениям в насосе и быстрому выходу его из строя. Во-вторых, низкая эффективность использования жидкого азота из-за наличия теплообменника с передачей тепла через промежуточный элемент со значительным тепловым сопротивлением требует больших расходов жидкого азота, что удорожает эксплуатацию устройства. Указанные способ и устройство для получения синглетного кислорода, как наиболее близкие по своей технической сущности предлагаемому техническому решению, выбраны в качестве прототипа.

Техническая задача изобретения состоит в создании способа непрерывного получения синглетного кислорода, в обеспечении бескавитационного режима работы устройства и использовании для его охлаждения теплоты фазового перехода жидкость - газ путем непосредственной инжекции в рабочий раствор жидкого низкотемпературного хладагента.

Технический результат в предлагаемых способе и устройстве для получения синглетного кислорода состоит в повышении надежности, уменьшении расхода хладагента и обеспечении непрерывного режима работы.

Это достигается тем, что в известном способе получения синглетного кислорода, включающем подачу щелочного раствора перекиси водорода и газообразного хлора в химический реактор, вывод из реактора образовавшегося синглетного кислорода, отработанной жидкости и стабилизацию состава раствора, жидкость из реактора отводят через дополнительные баки, поочередно вакуумируя и наполняя жидкостью каждый из них, с последующим перепуском жидкости в резервуар под действием высокого давления, жидкость в резервуаре поддерживают при атмосферном давлении и охлаждают до рабочей температуры путем инжекции в нее жидкого низкотемпературного хладагента.

Во втором варианте способа получения синглетного кислорода низкотемпературный хладагент подают в резервуаре навстречу потоку отработанной жидкости.

В известном устройстве для получения синглетного кислорода, включающем химический реактор, резервуар с щелочным раствором перекиси водорода, жидкостной насос, источник хлора, соединенный с химическим реактором, и источник низкотемпературного хладагента, отличительным является то, что оно снабжено, по крайней мере, двумя баками, соединенными с химическим реактором, резервуаром, источником высокого давления и вакуумной системой посредством отсечных клапанов, при этом резервуар снабжен инжектором жидкого низкотемпературного хладагента, устройствами слива отработанной жидкости и вывода газифицированного хладагента и подключен к источнику щелочного раствора перекиси водорода.

Во втором варианте выполнения устройства отличительным является то, что источник низкотемпературного хладагента и инжектор соединены через регулятор расхода хладагента.

В третьем варианте выполнения устройства отличительным является то, что на выходном конце трубопровода, соединяющего баки с резервуаром, установлен наконечник с отверстиями.

В четвертом варианте выполнения устройства отличительным является то, что отверстия наконечника выполнены напротив отверстий инжектора.

В пятом варианте выполнения устройства отличительным является то, что оно снабжено автоматической системой управления, входы которой соединены с датчиками температуры рабочей жидкости в резервуаре и ее уровня в баках, а выходы - с отсечными клапанами и регулятором расхода низкотемпературного хладагента.

Указанные отличия позволяют создать надежные непрерывно работающие способ и устройство для получения синглетного кислорода со значительно меньшими расходами хладагента и эксплуатационными затратами, чем у известных аналогов.

Не обнаружены способы получения синглетного кислорода, в которых отработанную жидкость отводят через дополнительные баки, поочередно вакуумируя и наполняя жидкостью каждый из них, с последующим перепуском жидкости в резервуар под действием высокого давления, жидкость в резервуаре поддерживают при атмосферном давлении. Для этого устройство снабжено, по крайней мере, двумя баками, соединенными с химическим реактором, резервуаром, источником высокого давления и вакуумной системой посредством отсечных клапанов. Использование данных отличительных признаков дает возможность реализовать непрерывный режим работы устройства, при котором в химическом реакторе поддерживается низкое рабочее давление, например, 20 - 100 Торр, а давление жидкости на входе в насос несколько превышает атмосферное (на высоту столба жидкости в резервуаре). Снабжение устройства более чем двумя баками позволяет снизить требования к скоростям откачки воздуха и опорожнения жидкости из баков, но требует для работы большего количества жидкости. Использование данного технического решения предотвращает возможность возникновения кавитационных процессов в насосе, существенно повышает его надежность, а с ним и всего устройства в целом. Известны устройства для перекачки жидкости под действием давления - пневматические насосы, или насосы Манжю [4]. Они работают в периодическом режиме и позволяют перекачивать жидкость, находящуюся при атмосферном давлении. В отличие от известных технических решений предлагаемые способ и устройство позволяют реализовать непрерывный режим прокачки жидкости через нагрузку (химический реактор) в значительно более широком диапазоне давлений, в том числе при давлении значительно ниже атмосферного.

Не обнаружены способы получения синглетного кислорода, в которых жидкость в резервуаре охлаждают путем инжекции в нее жидкого низкотемпературного хладагента. Для этого резервуар устройства снабжен инжектором жидкого низкотемпературного хладагента и устройством вывода газифицированного хладагента. Использование данных отличительных признаков позволяет подавать и испарять жидкий низкотемпературный хладагент, например жидкий азот, непосредственно в щелочном растворе перекиси водорода. Это дает возможность эффективно охлаждать рабочий раствор, используя как теплоту фазового перехода жидкость - газ низкотемпературного хладагента, так и низкую температуру газифицированного хладагента, отводить тепло из рабочей жидкости в реальном масштабе времени и, тем самым, уменьшить расход хладагента и реализовать непрерывный режим работы устройства. Известны устройства, в которых использован отличительный от прототипа признак - снабжение их инжектором жидкого азота [5, 6] . Технический результат, достигаемый при использовании этого признака в предлагаемом техническом решении и известных устройствах, одинаков.

Не обнаружены устройства для получения синглетного кислорода, в которых для стабилизации состава рабочего раствора они снабжены устройством слива отработанной жидкости и подключены к источнику щелочного раствора перекиси водорода. Использование указанных отличительных признаков позволяет обеспечить непрерывный режим работы устройства.

Подача низкотемпературного хладагента в резервуар навстречу потоку отработанной жидкости позволяет более интенсивно газифицировать хладагент, что уменьшает его расход и снижает стоимость эксплуатации устройства.

Соединение источника низкотемпературного хладагента и инжектора через регулятор расхода хладагента позволяет устанавливать оптимальные расходы хладагента в различных режимах работы и поддерживать постоянную температуру в рабочем режиме. Так, например, в режиме подготовки к работе для охлаждения рабочей жидкости и элементов конструкции устройства достаточен примерно на порядок величины меньший расход хладагента, чем в рабочем режиме. Использование регулятора расхода хладагента позволит поддержать оптимальный расход хладагента и уменьшить расходы на эксплуатацию устройства в целом.

Установка наконечника с отверстиями на выходном конце трубопровода, соединяющего баки и резервуар, позволяет уменьшать ценообразование в рабочей жидкости при ее перепуске из баков в резервуар. Это повышает надежность работы устройства.

Выполнение отверстий наконечника напротив отверстий инжектора позволяет направлять более теплые струи отработанной жидкости непосредственно на струи низкотемпературного хладагента, истекающие из инжектора. Это интенсифицирует газификацию хладагента, что уменьшает его расход и снижает стоимость эксплуатации устройства.

Снабжение устройства для получения сиглетного кислорода автоматической системой управления, входы которой соединены с датчиками температуры в резервуаре и ее уровня в баках, а выходы - с отсечными клапанами и регулятором расхода низкотемпературного хладагента, позволяет выполнять все операции подготовки к работе и работы устройства с помощью компьютера и, тем самым, повышает надежность работы устройства.

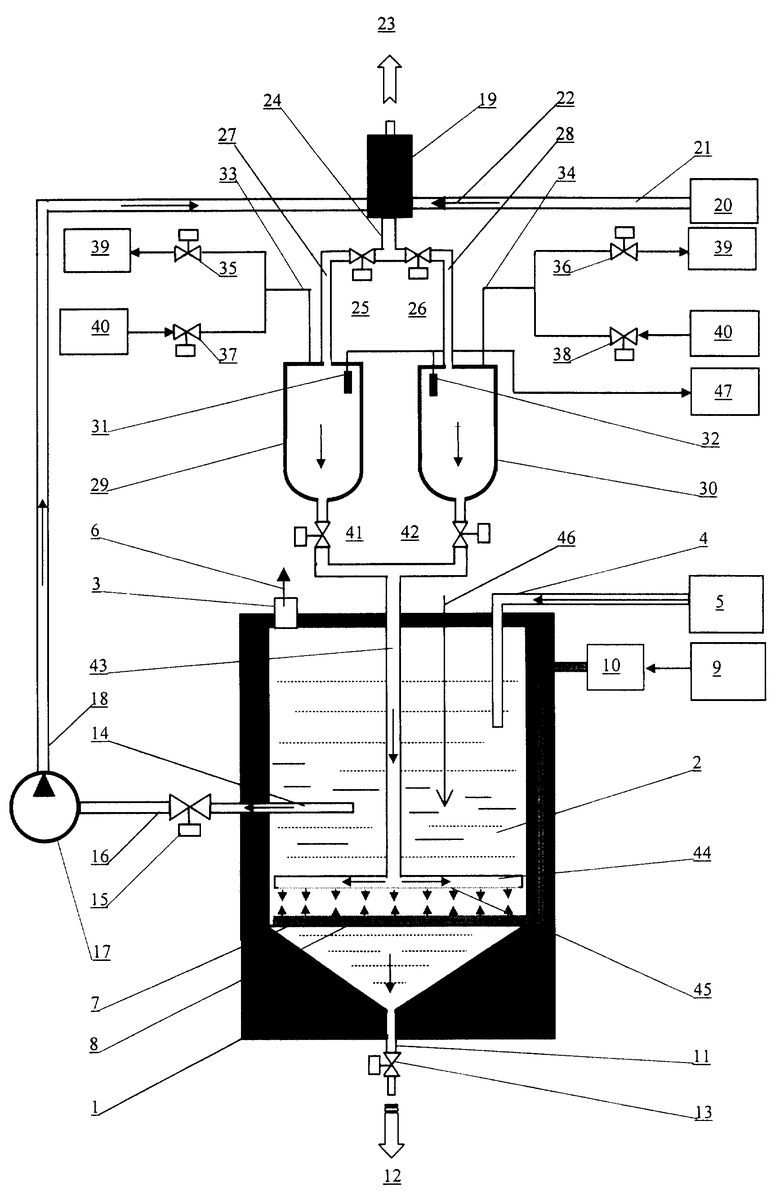

На чертеже поясняются предлагаемые способ и устройство для получения синглетного кислорода. Цифрами обозначены следующие элементы: 1 - резервуар; 2 - рабочая жидкость; 3 - устройство вывода газифицированного хладагента; 4 - устройство ввода рабочей жидкости; 5 - источник рабочей жидкости; 6 - пары газифицированного низкотемпературного хладагента; 7 - низкотемпературный хладагент; 8 - инжектор; 9 - источник низкотемпературного хладагента; 10 - регулятор расхода хладагента; 11 - устройство слива; 12 - отработанная жидкость; 13 - отсечной клапан; 14 - всасывающий трубопровод; 15 - отсечной клапан; 16 - трубопровод; 17 - жидкостной насос; 18 - трубопровод; 19 - химический реактор; 20 - источник хлора; 21 - трубопровод; 22 - газообразный хлор; 23 - выход синглетного кислорода; 24 - трубопровод; 25, 26 - отсечные клапаны; 27, 28 - трубопроводы; 29, 30 - баки; 31, 32 - датчики уровня жидкости; 33, 34 - трубопроводы; 35-38 - отсечные клапаны; 39 - вакуумная система; 40 - источник высокого давления; 41, 42 - отсечные клапаны; 43 - трубопровод; 44 - наконечник; 45 - отверстия наконечника; 46 - датчик температуры; 47 - автоматическая система управления.

Устройство для получения синглетного кислорода содержит резервуар 1 для хранения и использования рабочей жидкости 2 - щелочного раствора перекиси водорода (ВНР). Резервуар 1 снабжен устройством вывода газифицированного хладагента 3 для удаления паров 6 низкотемпературного хладагента 7 и поддержания в резервуаре 1 атмосферного давления и устройством ввода рабочей жидкости 4 для подключения резервуара 1 к источнику рабочей жидкости 5. В нижней части резервуара 1 установлен инжектор 8 для охлаждения рабочей жидкости 2 путем впрыскивания в нее жидкого низкотемпературного хладагента 7 от источника низкотемпературного хладагента 9 через регулятор расхода 10. Резервуар 1 снабжен устройством слива 11 для удаления отработанной жидкости 12 и закрыт отсечным клапаном 13. В резервуаре 1 установлен всасывающий трубопровод 14 для забора рабочей жидкости 2, который через отсечной клапан 15 и трубопровод 16 соединен с входом жидкостного насоса 17. Выход насоса 17 через трубопровод 18 соединен с входом химического реактора 19, например, аэрозольно-струйного реактора с закрученным потоком газа [8]. Другой вход реактора 19 соединен с источником хлора 20 через трубопровод 21 для подачи в реактор 19 газообразного хлора 22. Первый выход химического реактора 19 служит для вывода полученного синглетного кислорода 23, другой выход через трубопровод 24 и отсечные клапаны 25, 26 и трубопроводы 27, 28 соединен с баками 29 и 30 для приема рабочей жидкости 2. В баках 29 и 30 установлены датчики уровня жидкости 31 и 32. Баки 29 и 30 через трубопроводы 33, 34 и отсечные клапаны 35 - 38 соединены, соответственно, с вакуумной системой 39 и источником высокого давления 40, например, воздушным компрессором. Баки 29 и 30 содержат отсечные клапаны 41, 42 и трубопровод 43 с установленным на его конце наконечником 44 с отверстиями 45. Управляющие входы отсечных клапанов 13, 15, 25, 26, 35 - 38, 41, 42, выходы датчиков уровня жидкости 31, 32 и температуры 46 соединены с автоматической системой управления 47.

Заявляемые способ и устройство для получения синглетного кислорода работают следующим образом. Для подготовки к работе все клапаны устройства закрывают. В резервуар 1 из источника рабочей жидкости 5 через устройство ввода 4 заливают предварительно приготовленную рабочую жидкость 2 - щелочной раствор перекиси водорода (ВНР). Для охлаждения жидкости 2, а также всех элементов замкнутого контура устройства: химического реактора 19, баков 29, 30, резервуара 1, жидкостного насоса 17, трубопроводов и отсечных клапанов, - до рабочего значения температуры (около -20oC), включают систему рециркуляции рабочей жидкости 2. Для этого открывают клапан 25 и подключают к устройству вакуумную систему 41 с помощью клапана 35. С помощью вакуумной системы 41 вакуумируют химический реактор 19, первый бак 29, жидкостный насос 17 и трубопроводы 16 и 18. После вакуумирования закрывают клапан 35. Открывают клапан 15 и через трубопроводы 14 и 16 заполняют рабочей жидкостью 2 полость насоса 17. Для запуска системы циркуляции рабочей жидкости 2 включают насос 17, с помощью которого подают рабочую жидкость 2 по трубопроводу 18 на вход химического реактора 19. При этом на входе химического реактора 19 создают напорное давление рабочей жидкости 2 в несколько атмосфер (2 - 3 атм). Для реализации предлагаемого способа получения синглетного кислорода жидкость из реактора отводят через дополнительные баки, поочередно вакуумируя и наполняя жидкостью каждый из них, с последующим перепуском жидкости в резервуар под действием высокого давления. Для этого заполняют первый бак 29 через открытый клапан 25 рабочей жидкостью 2, прошедшей через химический реактор 19. Одновременно открывают клапан 36 и соединяют второй бак 30 с вакуумной системой 41. Вакуумируют второй приемный бак 30, закрывают клапан 36. Открывают клапан 26, закрывают клапан 25 и заполняют рабочей жидкостью 2 второй бак 30. Одновременно открывают клапаны 37 и 41, соединяют первый бак 29 с источником высокого давления 40 и перепускают рабочую жидкость 2 из бака 29 по трубопроводу 43 в резервуар 1, закрывают клапан 37. Открывают клапан 35 и вакуумируют бак 29, закрывают клапан 35. Открывают клапан 25, закрывают клапан 26 и заполняют рабочей жидкостью 2 бак 30. Одновременно открывают клапаны 38 и 42, соединяют второй бак 30 с источником высокого давления 40 и перепускают рабочую жидкость 2 по трубопроводу 43 в резервуар 1, закрывают клапан 38. Открывают клапан 36 и вакуумируют второй бак 30, закрывают клапан 36. Далее цикл повторяется. Одновременно с отводом жидкости через дополнительные баки жидкость в резервуаре поддерживают при атмосферном давлении и охлаждают до рабочей температуры путем инжекции в нее жидкого низкотемпературного хладагента. Для этого в нижней части резервуара 1 через инжектор 8 в рабочую жидкость 2 впрыскивают жидкий низкотемпературный хладагент 7, который испаряется и отбирает тепло у рабочей жидкости 2. Пузырьки холодного газифицированного хладагента 7 барботируются сквозь столб рабочей жидкости 2 в резервуаре 1, охлаждают и одновременно перемешивают рабочую жидкость 2. Выходящий из жидкости 2 газифицированный хладагент 6 удаляют из резервуара 1 в атмосферу через устройство вывода 3. Для уменьшения пенообразования в резервуаре 1 при сливе в него рабочей жидкости 2 и улучшения перемешивания жидкости 2 и низкотемпературного хладагента 7 рабочую жидкость 2 перепускают из трубопровода 43 через наконечник 44 с отверстиями 45. Наконечник 44 размещают в резервуаре 1 выше уровня инжектора 8 для подачи низкотемпературного хладагента 7, а отверстия 45 направляют навстречу потоку низкотемпературного хладагента 7, поступающему из инжектора 8. Таким образом, процесс испарения низкотемпературного хладагента 7 интенсифицируют за счет более высокой температуры рабочей жидкости 2, поступающей из баков 29 и 30, по сравнению с температурой рабочей жидкости 2 в резервуаре 1. По достижении рабочей температуры ВНР (примерно -20oC) процесс подготовки устройства к работе заканчивают. Для получения синглетного кислорода 23 от источника хлора 20 в химический реактор 19 подают газообразный хлор 22. В химическом реакторе 19 при взаимодействии рабочей жидкости 2 и газообразного хлора 22 получают кислород 23 с преимущественно возбужденным первым электронным уровнем (синглетный кислород), который выводят из реактора 19 и направляют для дальнейшего использования (например, в кислород-йодный лазер). Одновременно в резервуар 1 через устройство ввода 4 из источника 5 подают концентрированный щелочной раствор перекиси водорода 2 и удаляют из резервуара 1 отработанную жидкость 12 через устройство слива 11 при открытом клапане 13.

В варианте выполнения устройства с автоматической системой управления датчики уровня жидкости 31 и 32 и температуры 46 подключают к входам системы управления 47, а выходы системы - к отсечным клапанам 13, 15, 25, 26, 35-38, 41, 42 и задают ей циклограмму работы, приведенную выше.

Проведены оценочные расчеты и конструкторская проработка предлагаемого устройства для получения синглетного кислорода. В качестве химического реактора выбираем аэрозольно-струйный реактор с закрученным потоком газа [8] с производительностью по хлору 0.1 моль/с. Предполагаем, что будут использованы 2 бака с объемом по 5 литров каждый. Объем резервуара выбираем равным 80 литров, объем рабочей жидкости в резервуаре 50 литров, диаметр трубопроводов для прокачки рабочей жидкости 25 мм. Для обеспечения в химическом реакторе степени выработки хлора не менее 95% расход рабочей жидкости - щелочного раствора перекиси водорода - выбираем более, чем на порядок величины больше своего стехиометрического значения, определяемого химической реакцией

Сl2 + H2O2 + 2KOH = O2(lΔ) + 2H2O + 2KCl (1)

и принимаем равным 0.7 л/с. При таком расходе жидкости через реактор и заданном проходном сечении трубы скорость рабочей жидкости в трубе составит около 1.4 м/с. Расчет гидравлических потерь в системе вытеснения рабочей жидкости из химического реактора в баки выполнен по методике из работы [9]. Расчет дает суммарный коэффициент сопротивления 2.08 и суммарные потери давления около 20 Торр. Система удаления отработанной жидкости из аэрозольно-струйного ХГСК с закрученным потоком газа [8] создает на выходе из реактора давление 150 - 300 Торр, поэтому никаких проблем с подачей рабочей жидкости в приемные баки не ожидается. При заданных расходе жидкости (0.7 л/с) и объеме бака (5 л) заполнение бака произойдет приблизительно за 7 секунд. Считаем, что опорожнение бака за счет избыточного давления необходимо производить за вдвое меньшее время, т.е. за 3.5 с, чтобы такое же время использовать для вакуумирования бака. В этом случае необходимо обеспечить производительность прокачки 1.4 л/с (скорость жидкости 2.8 м/с). Длину перепускной линии принимаем равной 1 метру. Вычисленный по методике работы [9] суммарный коэффициент сопротивления трубопровода с учетом двух поворотов равен 6.45, а соответствующие потери давления - 3.44 • 104 Па, или ~ 0.35 атм. Т. к. давление жидкости в резервуаре равно сумме атмосферного давления и давления столба жидкости (примерно 1.02 атм), то источник высокого давления, например воздушный компрессор, должен обеспечивать давление вытеснения не менее ~ 1.4 атм. В вакуумной системе используем предварительно отвакуумированный до давления ~ 1 Торр ресивер объемом ~ 1 м3. При сбрасывании в него воздуха из бака объемом 5 литров давление в ресивере поднимется до уровня ~ 4 Торр. Воздух непрерывно удаляем из ресивера с помощью вакуумного насоса, например АВЗ-20, с производительностью 20 л/с. Рассчитанный коэффициент сопротивления тракта подачи рабочей жидкости из емкости в химический реактор при длине линии около 1.5 метров составляет ~ 4, потери давления ~ 0.1 атм, давление на входе в реактор ~ 3 атм. В качестве насоса для прокачки рабочей жидкости выбираем химический насос марки 1.5ХГ-6х2-2.8-2. Он обеспечивает расход жидкости 2.2 л/с, напор 3.5 атм при входном давлении жидкости, равном 1 атм, и предназначен для работы с агрессивными жидкостями, поэтому при прокачке рабочей жидкости (ВНР) не возникнет никаких проблем. Рабочий расход жидкости 0.7 л/с устанавливаем подбором проходного сечения расходной шайбы на выходе насоса. Как известно [1], при взаимодействии в химическом реакторе газообразного хлора с щелочным раствором перекиси водорода в соответствии с химической реакцией (1) выделяется энергия в количестве 155 кДж/моль. Будем считать, что вся энергия идет на нагрев рабочей жидкости. В нашем случае при производительности химического реактора по хлору 0.1 моль/с выделяемое тепло составит 15.5 кДж/с. Это избыточное тепло удаляем из рабочей жидкости путем непосредственного впрыскивания в нее жидкого азота. При этом происходит охлаждение рабочей жидкости как за счет газификации жидкого азота (199,2 Дж/г), так и за счет нагрева газифицированного азота от температуры -195.8oC до рабочей температуры раствора -20oC (184.6 Дж/г) [10, 11]. Таким образом, в рассматриваемых условиях 1 грамм жидкого азота способен отвести примерно 383.8 Дж тепла, и необходимое количество впрыскиваемого жидкого азота составит 40.4 г/с. В результате газификации жидкого азота объемный расход газа через емкость составит 32.4 л/с [11]. Хладагент подаем в нижней части расходной емкости, поэтому пузырьки газа, барботируя через рабочую жидкость, будут эффективно ее перемешивать, способствуя повышению однородности температуры и состава жидкости. Газифицированный азот при температуре около -20oC выводим из емкости через специальное устройство и используем, например, для поддержания необходимой температуры элементов конструкции устройства и охлаждения источника щелочного раствора перекиси водорода. Таким образом, приведенные оценки показывают несомненную осуществимость предлагаемого технического решения.

Использование изобретения позволяет существенно расширить типоряд насосов, пригодных для прокачки высоко агрессивной рабочей жидкости - концентрированного щелочного раствора перекиси водорода в устройствах для получения синглетного кислорода. Благодаря работе насоса устройства при атмосферном давлении в нем существенно снижается интенсивность кавитационных процессов, значительно повышаются надежность и долговечность насоса, а с ним и всего устройства в целом. Инжектирование жидкого низкотемпературного хладагента непосредственно в рабочую жидкость позволяет значительно уменьшить расход хладагента, повысить эффективность охлаждения, дает возможность стабилизировать температуру раствора при непрерывном режиме работы устройства. Подключение устройства к источнику щелочного раствора перекиси водорода и снабжение его устройством слива отработанной жидкости позволяют реализовать непрерывный режим работы.

Предлагаемые способ и устройство для получения синглетного кислорода благодаря низкому расходу хладагента, высокой надежности и способности работать в непрерывном режиме найдут широкое применение в промышленности, в частности, в технологических кислород-йодных лазерах для обработки различных материалов.

Источники, принятые к рассмотрению

1. D. Furman, B.D. Barmashenko, and S. Rosenwaks, "An efficient supersonic chemical oxygen - iodine laser operating without buffer gas and simple nozzle geometry", Appl. Phys. Lett., 70 (18), 2341 (1997).

2. R.J. Richardson, C.E. Wiswall, P.A.G. Carr, F.E. Hovis, and H.V. Lilenfeld, "An efficient singlet oxygen generator for chemically pumped iodine lasers", J. Appl. Phys., 52(8), August 1981, P.P. 4962-4969.

3. J. Vetrovec, "Conceptual Design of an Industrial Chemical Oxygen - Iodine Laser", presented at the 12th Gas & Chemical Laser (GCL'98) Conference in St. Peterburg, Russia, September 1998.

4. H.A. Плевако. "Основы гидравлики и гидравлические машины". - М.: Изд. науч.-техн. лит., 1960, 428 с., ил.

5. "Water cooling method and apparatus employing liquid nitrogen", патент США N 3672182 от 25.06.70, МКИ F 25 D 17/02, публикация т. 899, N 4 от 27.06.72.

6. "Контактный теплообменник", заявка Японии N 57-44918 от 03.02.78, МКИ F 28 C 3/04, публикация N 5-1123 от 24.09.82.

7. Н.Ф. Балан, М.И. Загидуллин, Ф.Ю. Куров, В.Д. Николаев, М.И. Свистун, "Генератор O2 ( 1Δ) высокого давления", Письма в ЖТФ, том 15, вып. 18, с. 64, 1989.

8. Патент РФ N 2091939 "Способ получения синглетного кислорода и устройство для его осуществления", авторы: Б.А. Выскубенко, В.Ф. Герасименко, И. М. Круковский, опубл. 27.09.97., Бюл. N 27.

9. И. Е. Идельчик. "Справочник по гидравлическим сопротивлениям". - Л.: Госэнергоиздат, 1960, 464 с., ил.

10. "Кипение криогенных жидкостей"/Аметистов Е.В., Клименко В.В., Павлов Ю.М. - Под ред. В.А. Григорьева. - М.: Энергоатомиздат, 1995, 400 с.

11. Н. Б. Варгафтик. "Справочник по теплофизическим свойствам газов и жидкостей". - М.: Наука, 1972, 720 с., ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2240281C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА | 2000 |

|

RU2176838C1 |

| ХИМИЧЕСКИЙ КИСЛОРОД-ЙОДНЫЙ ЛАЗЕР С ПРОДОЛЬНЫМ СВЕРХЗВУКОВЫМ ПОТОКОМ | 2000 |

|

RU2178226C1 |

| СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ И ОХЛАЖДЕНИЯ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185234C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091939C1 |

| ГАЗОВЫЙ ЛАЗЕР С ПРОДОЛЬНЫМ СВЕРХЗВУКОВЫМ ПОТОКОМ | 1997 |

|

RU2145139C1 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 1995 |

|

RU2091938C1 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 2005 |

|

RU2307434C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1999 |

|

RU2179534C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МОЛЬНОГО СООТНОШЕНИЯ "УГЛЕВОДОРОД : ОКИСЛИТЕЛЬ" ПРИ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2173332C2 |

Изобретение относится к лазерной технике, преимущественно к химическим лазерам, и может быть использовано в технологическом кислород-диодном лазере (КИЛ). Способ получения синглетного кислорода включает подачу щелочного раствора перекиси водорода и газообразного хлора в химический реактор, вывод из реактора образовавшегося синглетного кислорода, отработанной жидкости и стабилизацию состава раствора. Жидкость из реактора отводят через дополнительные баки, поочередно вакуумируя и наполняя жидкостью каждый из них, с последующим перепуском жидкости в резервуар под действием высокого давления, жидкость в резервуаре поддерживают при атмосферном давлении и охлаждают до рабочей температуры путем инжекции в нее жидкого низкотемпературного хладагента. Устройство для получения синглетного кислорода включает химический реактор, резервуар с щелочным раствором перекиси водорода и жидкостный насос, источник хлора, соединенный с химическим реактором, и источник низкотемпературного хладагента. Оно снабжено по крайней мере двумя баками, соединенными с химическим реактором, резервуаром, источником высокого давления и вакуумной системой посредством отсечных клапанов, при этом резервуар снабжен инжектором жидкого низкотемпературного хладагента, устройствами слива отработанной жидкости и вывода газифицированного хладагента и подключен к источнику щелочного раствора перекиси водорода. Техническим результатом является повышение надежности, уменьшение расхода хладагента и обеспечение непрерывного режима работы. 2 с. и 5 з.п.ф-лы, 1 ил.

| VETROVEC J | |||

| Conceptual Design of an Industrial Chemical Oxygen - Iodine Laser | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Conference in St.Peterburg, Russia, September, 1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091939C1 |

| SU 1637205 A1, 27.10.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА ДЛЯ ХИМИЧЕСКОГО ЛАЗЕРА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1992 |

|

RU2056685C1 |

| JP 62125685 A, 06.06.1987 | |||

| Способ компенсации фоновой флуо-РЕСцЕНции B МНОгОКОМпОНЕНТНОйСиСТЕМЕ | 1978 |

|

SU819647A1 |

Авторы

Даты

2000-12-10—Публикация

1999-03-24—Подача