Изобретение касается автоматизации производственных процессов, в частности контроля и измерения перемещений, усилий, давлений.

Известно устройство для преобразования сил, перемещений и давлений в электрический сигнал, включающее корпус с установленными в нем упругодеформируемым элементом и двумя токопроводящими контактами, включенными в электроцепь сигнализации и замыкаемыми соплом, реализующим положительную обратную связь механического сигнала упругодеформируемого элемента [1].

Недостатком известного устройства является малая чувствительность устройства при уменьшении входного сигнала, что обусловлено действием гидродинамических сил между торцом сопла и упругодеформируемым элементом-мембраной, которые будут стремиться удерживать последнюю. Кроме того, мембрана обладает гистерезисом, а сильфон-малой надежностью при таких перемещениях, что в сумме ухудшает достоинства устройства в целом.

Наиболее близким по технической сущности к изобретению является устройство, содержащее корпус из диэлектрического материала, мембрану с силовоспринимающей площадкой и электроды, постоянно контактирующие с электролитом, а мембрана снабжена клапаном конусообразной формы, где в корпусе для него имеется конусообразное седло [2] . Такое устройство позволяет получать на выходе пропорциональный по величине входному сигналу переменный ток, обусловленный изменением сечения, а следовательно, и активного сопротивления конусного "колпачка" электролита, находящегося между конусным клапаном и седлом, при перемещении мембраны.

К недостаткам известного устройства относятся:

узкие функциональные возможности устройства - невозможность использовать постоянный ток (из-за диссоциации электролита и изменения при этом его проводимости) и преобразование перемещения только в изменение активного сопротивления;

низкий коэффициент усиления и соответственно точность из-за конусности преобразующих элементов.

Указанные недостатки устраняются тем, что в механоэлектрическом преобразователе, содержащем электроизолированный корпус, а также токопроводящее основание и плунжер, выполненные с силовоспринимающей и силопередающей площадками, причем зазор между силопередающими площадками основания и плунжера заполнен жидкостью, поверхности силопередающих площадок выполнены эквидистантными с покрытием, не смачиваемым жидкостью.

Указанные недостатки устраняются за счет того, что не смачиваемые жидкостью покрытия силопередающих площадок выполнены диэлектрическими.

Кроме того, диэлектрическое покрытие силопередающей площадки основания выполнено с высокоомным сопротивлением, а жидкость в зазоре электропроводная.

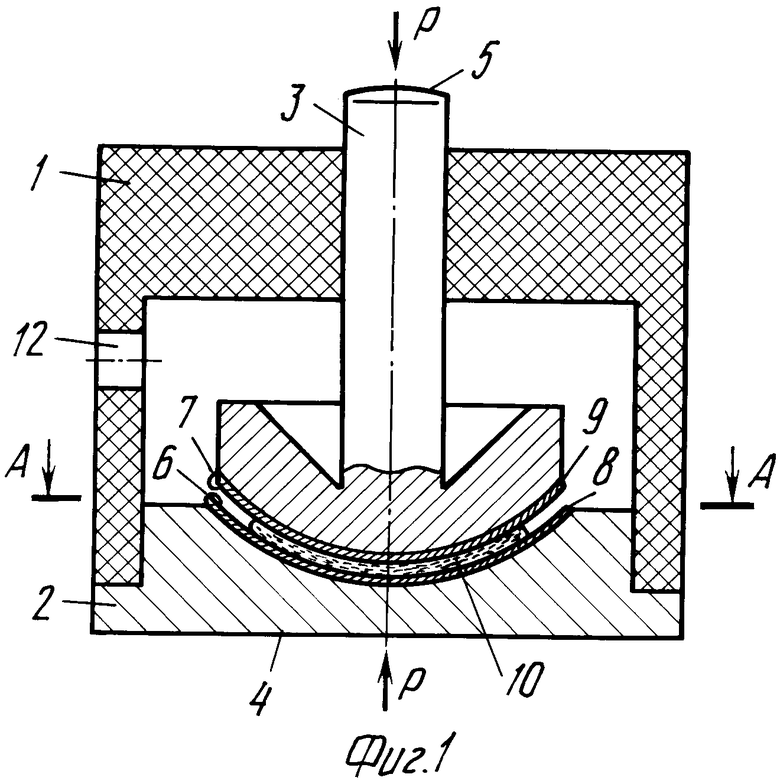

Высокоомное сопротивление выполнено в виде спирали Архимеда, а в качестве электропроводной жидкости используют ртуть.

Кроме того, поверхности силопередающих площадок могут быть выполнены сферическими.

Суть изобретения сводится к тому, что поверхности силопередающих площадок выполнены эквидистантными, т.е. они либо плоские, либо сферические, либо имеют другую форму, но в любом случае при максимальном их сближении одна площадка полностью повторяет рельеф другой (аналог пуансона и матрицы), а расположенная в зазоре между силопередающими площадками жидкость не смачивает их из-за специального покрытия, причем жидкость в непредельном положении занимает часть зазора между площадками. Такое выполнение позволяет при изменении зазора между силопередающими площадками (за счет входного сигнала), например уменьшении, увеличить площадь растекания жидкости между площадками, с одной стороны, и за счет не смачиваемости жидкостью силопередающих площадок уменьшить капиллярный радиус, с другой стороны. Все это приводит к появлению сил, противодействующих входному усилию (обратной связи по усилию), за счет увеличения давления в жидкости и за счет увеличения площади силопередающих площадок, на которую воздействует жидкость. Одновременное и однонаправленное воздействие сил со стороны жидкости на силопередающие площадки позволяет в несколько раз, по сравнению с прототипом, увеличить величину обратной связи по усилию при идентичной величине перемещения.

Выполнение несмачиваемых жидкостью поверхностей силопередающих площадок диэлектрически позволяет использовать поверхности силопередающих площадок в качестве обкладок конденсатора и, подавая стабильные электрочастотные колебания, например, получать зависимость электропроводимости устройства на переменном токе как функцию входа - прилагаемого усилия, изменяющего расстояние между силопередающими площадками. При нанесении же на диэлектрическое покрытие, например, одной силопередающей площадки (а возможно и на обе) высокоомного сопротивления, например в виде спирали Архимеда, и электропроводной жидкости, например ртути, входной сигнал можно преобразовать в выходной сигнал как переменного, так и постоянного тока, причем подключение выходного сигнала осуществляется к концам сопротивления (к наружным концам двух сопротивлений). Изменение выходного сигнала осуществляется за счет изменения площади растекания жидкости и соответствующего перекрытия электропроводной жидкостью длины нанесенного электросопротивления (двух электросопротивлений). Естественно, что при нанесении двух сопротивлений мы получаем большую разрешающую способность выходного сигнала при идентичных остальных параметрах, а геометрией нанесения сопротивления, с учетом геометрии силопередающих площадок, можно получить заданный закон связи между входным усилием и выходным электрическим сигналом.

Форма выполнения эквидистантных силопередающих поверхностей может быть весьма различна. Наиболее удобная - сферическая, ибо она обладает большей универсальностью по сравнению, например, с плоской поверхностью, на которой трудно добиться собирания жидкости к центру площади, расположенной горизонтально, или с конусной, у которой увеличение площади растекания жидкости требует большего хода подвижной силопередающей площадки. Дозировка рабочей жидкости, поступающей в межплощадочное пространство, позволяет сферическим силопередающим площадкам работать в различных диапазонах входных усилий и направлений растекания жидкости - от почти плоского - горизонтального до почти вертикального.

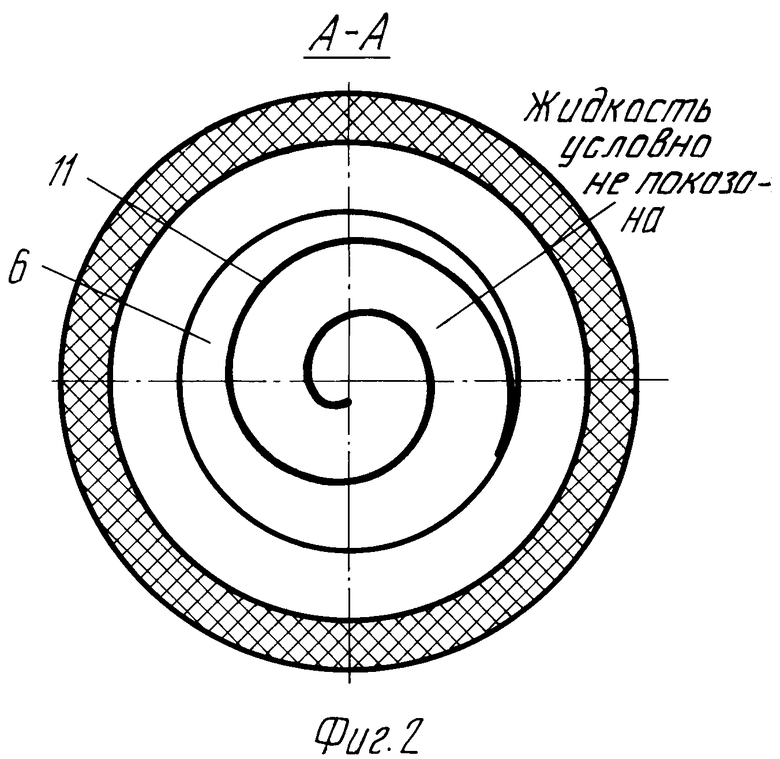

На фиг. 1 представлена конструктивная схема механоэлектрического преобразователя; на фиг.2 - сечение А-А на фиг.1.

Преобразователь содержит корпус 1, выполненный из диэлектрического материала. Токопроводящее основание 2 и плунжер 3 включают соответственно силовоспринимающие площадки 4 и 5 и силопередающие площадки 6 и 7, имеющие покрытия 8 и 9, не смачиваемые жидкостью 10, находящейся в зазоре между ними. На горизонтальной проекции преобразователь представлен в разрезе, а в сечении по А-А показан вид высокоомного резистора 11, напыленного в виде спирали Архимеда на покрытие силопередающей площадки 6. Плунжер 3 размещен по вертикальной оси преобразователя, причем его силопередающая площадка 7 и силопередающая площадка 6 основания 2 выполнены эквидистантными и имеют, в частности, сферическую поверхность. Отверстие 12 выполнено в корпусе 1 и служит для сообщения полости корпуса 1 с окружающей средой.

Преобразователь работает следующим образом.

Входной механический сигнал (усилие или перемещение) воспринимается силовоспринимающими площадками 4 и 5, при этом перемещается плунжер 3, что приводит к изменению величины зазора между силопередающими площадками 6 и 7, например его уменьшению. При этом жидкость 10, не изменяя своего объема, растекается по площадкам 6 и 7, а уменьшение зазора и не смачиваемость жидкостью 10 площадок 6 и 7 приводит к уменьшению капиллярного радиуса и увеличению капиллярного давления силами поверхностного натяжения жидкости 10, что удерживает последнюю в границах круга площадью S с центром, соосным площадкам 6 и 7. Такие изменения параметров жидкости 10 приводят к тому, что давление P в ней образуется согласно формуле

где

σ - поверхностное натяжение жидкости, H/м;

α - краевой угол на границе жидкость-твердая стенка;

δ - капиллярный радиус, практически равный зазору между площадками 6 и 7.

Кроме того, увеличивается площадь растекания жидкости 10, что также приводит к увеличению силы обратной связи. Так, при уменьшении зазора в 2 раза соответственно увеличится капиллярное давление примерно в 2 раза и также площадь контакта жидкости 10 с площадками 7 и 6 возрастает в 2 раза, что в итоге увеличит силу противодействия входному сигналу примерно в 4 раза. При использовании жидкости 10 с большой плотностью, например ртути, и сферических силопередающих площадок 6 и 7 существенную роль играет подъем концов жидкостного "блина" относительно центра, ибо в этом случае добавляется сила гидростатического давления, что еще больше увеличивает коэффициент усиления устройства. Таким образом, при изменении входного сигнала изменяется в больших пределах площадь контакта жидкости 10 с площадками 6 и 7, что и используется при конкретной реализации механоэлектрического преобразователя. Например, если жидкость 10 -диэлектрик или покрытия площадок 6 и 7 диэлектрические, то, присоединив к плунжеру 3 и токопроводящему основанию 2 цепь с переменным напряжением, в качестве выхода получим переменный ток как функцию изменения емкости конденсатора, зависимой от входного усилия или перемещения. Если же на диэлектрические покрытия нанесено (напылено) высокоомное сопротивление, например в виде спирали Архимеда, а жидкость 10 - электропроводна, например ртуть, то в этом случае на выходе, подключенном к концам сопротивления (или двух, если на обоих площадках оно напылено), получаем выход токовый (или потенциальный), по постоянному или переменному току, как функцию изменения сопротивления, осуществляемую перемещением жидкости 10 вдоль длины сопротивления спирали Архимеда, т.е. в конечном счете в зависимости от входного механического сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНОМАГНИТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1994 |

|

RU2107901C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ПОДДЕРЖАНИЯ ГРАВИТАЦИОННОГО УРОВНЯ ВОДОЕМА | 1992 |

|

RU2039155C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ПОТЕНЦИАЛЬНОЙ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ В КИНЕТИЧЕСКУЮ ЭНЕРГИЮ | 1992 |

|

RU2061897C1 |

| ВЕСОИЗМЕРИТЕЛЬНЫЙ ПНЕВМОМОДУЛЬ | 1997 |

|

RU2164011C2 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2068035C1 |

| Отсечной клапан | 1991 |

|

SU1820123A1 |

| СПОСОБ ОБРАЗОВАНИЯ КАНАЛА ДЛЯ ПЕРЕДАЧИ ОПТИЧЕСКОГО СИГНАЛА МЕЖДУ КОМПОНЕНТАМИ ЭЛЕКТРОННОГО МОДУЛЯ | 2014 |

|

RU2568341C1 |

| ЗОНДОВАЯ ГОЛОВКА | 1990 |

|

RU2035131C1 |

| ДАТЧИК УГЛОВОГО ПОЛОЖЕНИЯ | 2015 |

|

RU2596034C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННО-ДУГОВЫХ ПРОЦЕССОВ | 1992 |

|

RU2088391C1 |

Использование: при автоматизации производственных процессов, в частности при контроле и измерении перемещений и сил. Сущность изобретения: преобразователь содержит электроизолированный корпус, токопроводящее основание и плунжер, выполненные соответственно с силовоспринимающей и силопередающей площадками, зазор между силопередающими площадками основания и плунжера заполнен электропроводной жидкостью, а поверхности силопередающих площадок выполнены эквидистантными с покрытием, несмачиваемым жидкостью. Несмачиваемые жидкостью покрытия силопередающих площадок могут быть выполнены диэлектрическими. Диэлектрическое покрытие основания может быть выполнено с высокоомным сопротивлением, например, в виде спирали Архимеда. В качестве электропроводной жидкости используют, например, ртуть. Поверхности силопередающих площадок основания и плунжера выполены сферическими. 5 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1059455, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1177693, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-20—Публикация

1994-05-04—Подача