Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания различных номиналов масс и измерения сил, как при квазистатическом, так и при ударном нагружении весовой платформы, что характерно для горнодобывающей, строительной, транспортной, сельскохозяйственной и других отраслей народного хозяйства.

Известно пневматическое весовое устройство, содержащее весовую платформу, жестко связанный с ней элемент сравнения в виде поршня, установленного в корпусе, соплозаслонку, реализующих весоизмерительный датчик, сопло которого связано с измерительным прибором, а заслонка с весовой платформой, и регулятор с источником давления под поршнем [1].

Недостатком такого устройства является жесткая связь измерительного элемента с весовой платформой, что резко снижает точность и надежность измерений веса при ударном нагружении весовой платформы.

Известно и пневматическое контрольно-весовое устройство [2], частично устраняющее недостатки вышеприведенного устройства [1]. Однако и оно, при ударном нагружении грузовой платформы, будет подвергать ударным воздействиям флажок-измеритель, что в основном и приводит к снижению точности и надежности измерений. Кроме того, на снижении функциональных возможностей сказывается и необходимость ручной установки давления в подпоршневой камере, компенсирующего номинал измеряемого веса.

Цель изобретения - повышение точности измерений и их надежности при расширении функциональных возможностей пневматического весового устройства.

Поставленная цель достигается тем, что предложенный весоизмерительный пневмомодуль снабжен пневмоповторителем-усилителем мощности, вход которого подключен к подпоршневой камере, а выход к камере, образованной боковой поверхностью поршня и сопряженной с нею поверхностью корпуса.

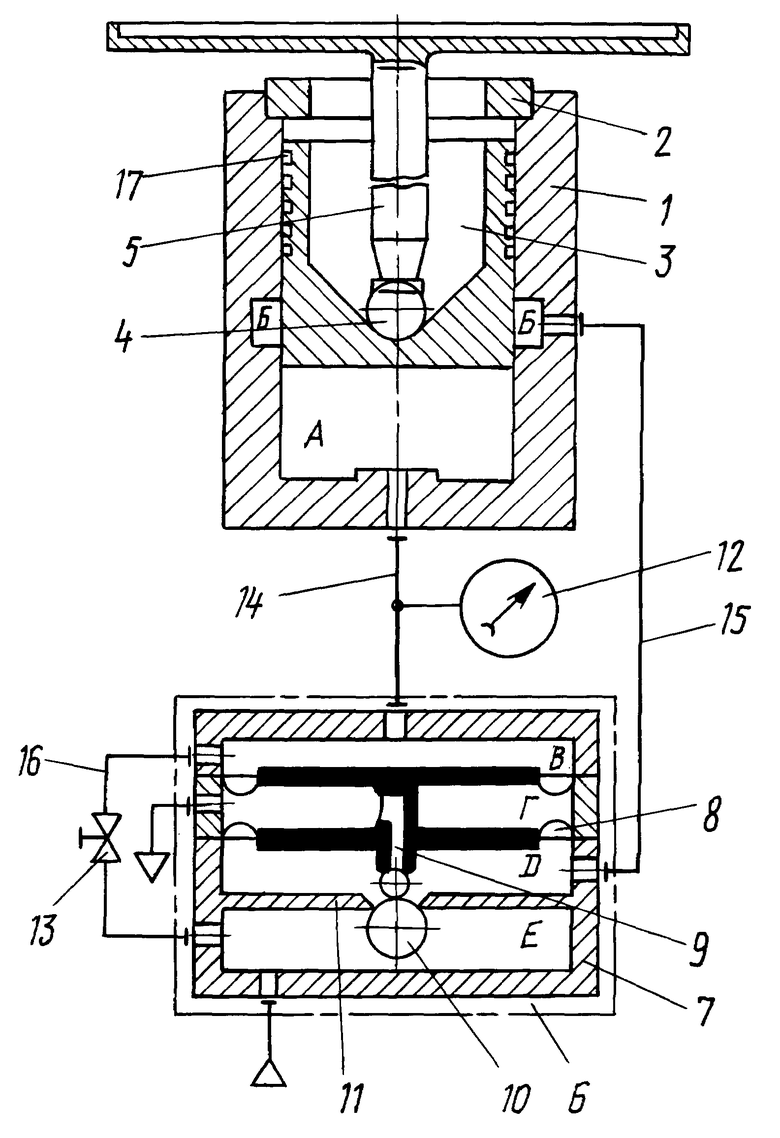

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена конструктивная схема весоизмерительного пневмомодуля.

Устройство состоит: из корпуса 1, с ограничителями 2 хода чувствительного элемента-поршня 3, образующего с корпусом 1 подпоршневую камеру А и боковую камеру Б, связанного через подпятник 4 со штоком весовой платформы 5; из пневмоповторителя-усилителя мощности 6, содержащего корпус 7, мембранный блок 8, со сливным соплом 9, шариковый блок 10, жесткую перегородку-питающее сопло 11, образующую на равных с корпусом 7 и мембранным блоком 8 камеры входа В, слива Г, выхода Д и питания Е; из измерителя давления 12 и крана 13. Соединительные пневмоканалы связывают камеры соответственно: А и В - канал 14, Б и Д - канал 15, В и Е - канал 16 с разделяющим краном 13. Связь камеры Е с источником питания и камеры Г со сливом осуществляется через отверстия в корпусе 7 непосредственно (по конструктивной схеме). Показанные на чертеже канавки 17 - лабиринтные уплотнения.

Устройство работает следующим образом. Подается давление питания в камеру Е, которое, при открытом кране 13 поступает по каналу 16 в камеру В и далее по каналу 14 в камеру А, что приводит к натеканию газа в камеру А и подъему поршня 3 вверх (по чертежу) до упоров 2. Затем нагружают платформу 5, причем подпоршневое давление в этом случае обеспечивает удержание поршня 3 в этом положении при сверхмаксимальном расчетном весе, а в случае ударного нагружения, при стандартном превышении давления питания по отношению к верхнему значению диапазона в 1,3 -1,4 раза [3, 4], даже максимальный вес может быть сброшен на весовую платформу с высоты, равной высоте перемещения поршня 3 в корпусе 1, без опасения повредить дальнейшей работе устройства в целом. Последнее объясняется тем, что сила, формирующая импульс падающей на весовую платформу 5 массы меньше в 1,3 -1,4 раза силы, развиваемой на поршне 3 и равной произведению давления питания на площадь поршня. Естественно, что падающие на платформу 5 доли нагружаемой массы тем более безопасны для устройства. После окончания нагружения и фиксирования платформы 5 с поршнем 3 в верхнем положении, закрывают кран 13, исключая тем самым непосредственную связь между камерами Е и В. Следствием этого служит отключение давления питания от элементов устройства (запирание камеры Е шариковым блоком 10 и питающим соплом 11), ибо реализуется прямая функция пневмоповторителя-усилителя мощности 6 при равенстве давлений в камерах Д и В, непосредственно соединенных каналами 14 и 15 с камерами Б и А. Отсутствие подпитки газа в камеру А и непрерывная утечка его через минимальный технологический зазор между поршнем 3 и корпусом 1, обеспечивающий функционирование газовой смазки и бесконтактное уплотнение, постепенно снижает в ней давление до величины, равной частному от деления суммы, приложенной к элементу сравнения, силы (измеряемого веса) и веса собственно элемента сравнения, включая весовую платформу 5 и поршень 3 с подпятником 4, отнесенной к площади поршня 3. Дальнейшее вытекание газа из неподпитуемой камеры А приводит к перемещению поршня 3 вниз (по чертежу) при неизменном давлении в камерах А, Б, В и Д до тех пор, пока торец поршня 3 не отделит камеру Б от камеры А, что сразу же уменьшит давление в камере Б, по сравнению с ранее установившемся давлением в камере А, из-за того, что теперь все утечки по технологическому зазору происходят непосредственно из камеры Б, а приток из камеры А все время уменьшается в связи с увеличением длины связывающей камеры щели при продвижении поршня 3 вниз (по чертежу). Такое перераспределение дроссельных щелей-зазоров неизбежно приводит и к понижению давления, в камере Д, через канал 15, а это вызывает уменьшение силы, действующей на мембранный блок 8, который смещается под действием уже избыточной силы (определяемой как произведение перепада давлений в камерах В и Д на эффективную площадь равных мембран) вниз (по чертежу), с помощью сливного сопла 9, перекрытого шариковым блоком 10, которым открывается питающее сопло 11, и поток газа из камеры Е поступает в камеру Д, поднимая в ней давление практически до давления, установившегося в камерах А и В идентично, и далее поступает, через канал 15 в камеру Б, поддерживая в ней давление меньшее, чем в камере А, на пренебрежимо малую величину (порядка десятых долей процента от номинального значения), за счет чего обеспечивается низкая (порядка нескольких миллиметров в секунду) скорость перемещения поршня, и, окончательно, объединенный поток газа, поступивший из камеры Д и микропоток из камеры А, уходит через технологический зазор между стенками корпуса 1 и стенками поршня 4, сдерживаемый лабиринтными уплотнениями 17, и обеспечивает бесконтактное центрирование поршня 3 в корпусе 1 при проведении измерений устройством 12.

При необходимости от большего измеренного веса перейти к меньшему, например при удалении с весовой платформы части массы, работа весоизмерительного пневмомодуля осуществляется следующим образом. После удаления части массы с весоизмерительной платформы 5 на элементе сравнения - поршне 3 нарушается баланс сил и под действием большой силы, определяемой как произведение давления в камере А на площадь поршня 3, весоизмерительная платформа 5, увлекаемая поршнем 3 поднимается вверх (по чертежу) до тех пор, пока давление под поршнем вновь не примет расчетного значения - частного от деления суммы сил, действующих на поршень 3 сверху, на площадь этого поршня. При этом возможны два варианта: при незначительном уменьшении измеряемого веса поршень 3 ненамного переместится вверх, давление в камере А, канале 14 и камере В уменьшится до расчетного, что вызовет нарушение сил на мембранном блоке 8 и он переместится вверх (по чертежу) прикрывая шариковым блоком 10 питающее сопло 11, тем самым снизив давление в камере Б на пренебрежимо малую величину меньше расчетного, установившегося в камере А; при значительном изменении веса поршень 3 переместится вверх и, полностью объединив камеры А и Б, уменьшит давление в камерах А и В, что вызовет нарушение сил на мембранном блоке 8 и он переместится вверх (по чертежу) прикрыв питающее сопло 11 шариковым блоком 10, одновременно открыв сливное сопло 9, уменьшая давление в камере Д и отключив ее от давления питания до тех пор, пока в камере А, под воздействием перемещающегося поршня 3 и расхода через технологические зазоры газа, не установится новое расчетное давление, а затем поршень вновь будет опускаться вниз (по чертежу) и описание работы весоизмерительного пневмомодуля совпадет с представленным началом этого описания.

При чрезвычайном нагружении весовой платформы, а также при аварийном отключении пневмопитания весовая платформа садится на упоры 2, оставляя разгруженным поршень 3 и подпятник 4.

Снятие показаний по определению веса (усилия) измерителем давления 12 осуществляется при перемещении нижнего среза поршня 3 от положения, при котором камера Б полностью отделена от камеры А с "перекрытием", в данном случае технологическим зазором между поршнем и корпусом длиной ≈ 0,01 метра (этот параметр уточняется при расчете конкретного типоразмера устройства), практически до нижней точки опускания поршня 4, регламентируемой посадкой весоизмерительной платформы 5 на упоры 2.

Таким образом, предлагаемое устройство, по сравнению с аналогами имеет повышенную точность и надежность, ибо отбор измеряемого сигнала производится непосредственно из подпоршневой камеры без привлечения дополнительных устройств, естественно привносящих ошибки и снижающих надежность измерений, особенно при ударном нагружении весовой платформы, а также более широкие функциональные возможности, определяемые простотой измерительной конструкции (корпус и плавающий поршень с весовой платформой), соединенной гибкими трубками (по чертежу это соединительные каналы 14 и 15) с пневмоповторителем-усилителем мощности (серийно выпускаемые элемент пневмоавтоматики), что позволяет размещать раздельно измерительную конструкцию и элементы пневмоавтоматики с измерителем давления, а это, в свою очередь, допускает принять ударное нагружение, ибо измерительная конструкция этому полностью удовлетворяет, а негативное воздействие ударов не сказывается на работе измерителя давления и пневмоповторителя-усилителя мощности из-за их удаленности от места нагружения измерительной конструкции.

Авторами предлагаемого устройства была спроектирована и испытана в металле макетная установка весоизмерительного пневмомодуля. Испытания подтвердили ее работоспособность.

Источники информации

1. Wiedmann P. and Gllig E. "Fluidic weidght checking apparatus". Proc. Eth Granfield Fluidic Conf. Cambridg, 1974, G 1/1-1/11.

2. Авторское свидетельство СССР N 802807, G 01 G 19/28, 1981, БИ N 5.

3. Государственная система промышленных приборов и средств автоматизация. Отраслевой каталог на серийно выпускаемое и перспективное оборудование. Т.7. Типовые конструкции и элементы. Вып. 2. Универсальные элементы и модули пневмоавтоматики. ЦНИИТЭИ приборостроения, М., 1982.

4. Система элементов гидравлической регулирующей автоматики (СЭГРА). Т. 7, раздел 1, ЦНИИТЭИприборостроения Изд. N Т-7(2)-393, М., 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическое контрольно-ве-COBOE уСТРОйСТВО | 1979 |

|

SU802807A1 |

| Пневматическое весовоеуСТРОйСТВО | 1979 |

|

SU794391A1 |

| Дискретный пневматический усилитель | 1986 |

|

SU1352100A1 |

| МЕХАНОМАГНИТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1994 |

|

RU2107901C1 |

| РЕЦИРКУЛЯЦИОННЫЙ КЛАПАН | 1992 |

|

RU2031297C1 |

| Весовой дозатор | 1991 |

|

SU1793258A1 |

| Стенд для ударных испытаний изделий | 1982 |

|

SU1100508A1 |

| Устройство для автоматического управления створками жалюзи холодильника локомотива | 1977 |

|

SU695876A1 |

| Измеритель уровня раздела жидких сред | 1972 |

|

SU477307A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УДАРНЫЕ ПЕРЕГРУЗКИ | 2011 |

|

RU2451918C1 |

Изобретение может быть использовано в качестве индивидуального или блочного весо-силоизмерителя в различных отраслях народного хозяйства. Весоизмерительный пневмомодуль содержит весовую платформу, связанный с нею элемент сравнения в виде поршня и измеритель давления. Пневмомодуль снабжен пневмоповторителем-усилителем мощности. Вход пневмоповторителя-усилителя мощности подключен к подпоршневой камере, а выход - к камере, образованной боковой поверхностью поршня и сопряженной с нею поверхностью корпуса, в котором размещен поршень. Технический результат - повышение точности и надежности измерений при расширении функциональных возможностей. 1 ил.

Весоизмерительный пневмомодуль, содержащий весовую платформу, связанный с ней элемент сравнения в виде поршня, установленного в корпусе, и измеритель давления, отличающийся тем, что, с целью повышения точности и надежности измерений при расширении функциональных возможностей, он снабжен пневмоповторителем-усилителем мощности, вход которого подключен к подпоршневой камере, а выход - к камере, образованной боковой поверхностью поршня и сопряженной с нею поверхностью корпуса.

| Пневматическое контрольно-ве-COBOE уСТРОйСТВО | 1979 |

|

SU802807A1 |

| Пневматическое весовоеуСТРОйСТВО | 1979 |

|

SU794391A1 |

| DE 3326140 А1, 31.01.1985. | |||

Авторы

Даты

2001-03-10—Публикация

1997-08-27—Подача