Изобретение относится к текстильной промышленности, в частности к способам получения крученой нити, которая может быть использована, например, в швейной и обувной промышленности.

Известен способ получения составной швейной нити на кольцепрядильной машине [1], согласно которому стержневую комплексную нить и ровницу подают в вытяжной прибор, а обвивочная комплексная нить поступает в вытяжной прибор со смещением относительно плоскости прядения.

Недостатком известного способа [1] является получение неравновесной нити, что объясняется использованием в качестве стержневой крученой комплексной нити, нити с блеском - из-за поверхностного расположения обвивочной комплексной нити, кроме того, прочность нити снижена из-за увеличенной неодновременности разрыва стержневой и обвивочной нитей.

Известен способ получения компонентной нити на прядильно-крутильной машине [2] , согласно которому компонент нити, поступающий с паковки, установленной на веретене, проводят через веретено в строщенном виде из двух и более сложений, а компонент нити, поступающий из вытяжного прибора, выпрядают одновременно из двух мычек.

Недостатком известного способа [2] является обрывность мычек из-за малой их крутки, равной по величине крутке компонентной крученой нити, трудность заправки сразу двух мычек, наличие блеска нити между витками выпрядаемого компонента, если установленный на веретено компонент является строщенными комплексными нитями.

Известен способ получения крученой нити на кольцепрядильной машине [3] (способ совмещения процессов прядения, трощения и кручения, в котором в качестве компонентов использованы мычки из волокон конечной длины) путем раздельного пропуска через вытяжной прибор двух или более потоков полуфабриката и соединения их вместе по выходе из него, а придаваемая крученой нити крутка распространяется на компоненты, придавая им крутку того же направления и величины.

Недостатком известного способа [3] является наработка брака нити "тонкий пропуск" из-за обрыва одной из мычек.

Техническим результатом заявляемого способа является устранение указанных недостатков, а именно снижение обрыва компонентов при получении крученой нити за счет подачи в каждый из двух раздельных потоков полуфабриката, пропускаемых через вытяжной прибор, стержневых комплексных нитей с одновременным расширением технологических возможностей применения в оплетке натуральных волокон небольшой длины, штапельных химических волокон и их смесей благодаря тому, что волокна перед их нанесением на нити обрабатывают составами для снижения трения и повышения электропроводности, что способствует лучшей очистке волокон и стабилизации процесса прядения за счет снижения электризуемости волокон, и в результате получают снижение коэффициента вариации по разрывной нагрузке крученых нитей в 1,5 - 5,5 раза и гладкие, матовые, плотные и мягкие швейные нитки с хорошими прошивочными свойствами, особенно многослойных пакетов - до 10 слоев накрахмаленной бязи, что говорит о прочности закрепления оплетки на стержневых комплексных нитях.

Поставленная задача решается тем, что в способе получения крученой нити на кольцепрядильной машине, согласно которому два раздельных потока полуфабриката пропускают через вытяжной прибор и по выходе из него формируемые компоненты соединяют вместе, а придаваемая крученой нити крутка распространяется на компоненты, придавая им крутку того же направления и величины, причем в каждый из двух раздельных потоков полуфабриката, пропускаемых через вытяжной прибор, подают стержневые комплексные нити, а по выходе из него перед соединением формируют армированные компоненты, обкручивая стержневые комплексные нити мычкой, волокна которой перед их нанесением на нити обрабатывают составами для снижения трения и повышения электропроводности, при этом стержневым комплексным нитям предварительно придают крутку противоположного направления крутке крученой нити и величиной в 1,3 - 1,5 раза меньшую, чем крутка крученой нити.

Авторам не известны в уровне техники способы получения крученой нити, которые бы в совокупности имели признаки, сходные с признаками, отличающимися от прототипа, заявляемого способа.

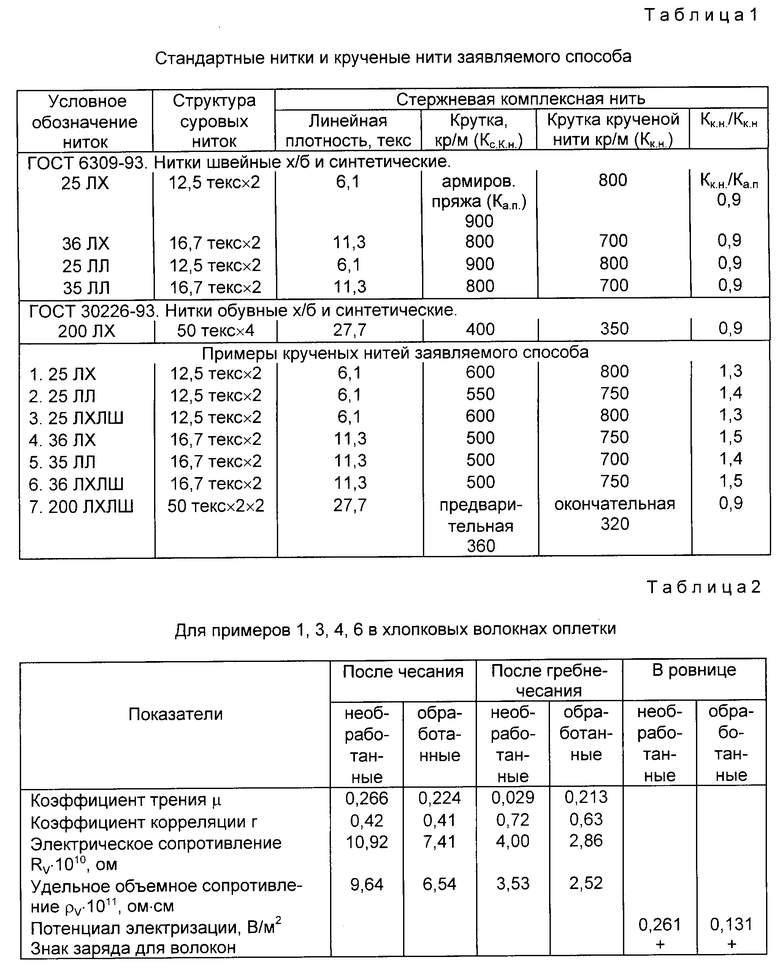

Реализация заявляемого способа подтверждается примерами получения крученых нитей (см. табл. 1), которые являются швейными нитками, в условиях прядильно-ниточного комбината АООТ "Советская звезда", где использовали лавсановые стержневые комплексные нити, хлопок 2-х и 3-х типов (вместо 1-го) и лавсановое штапельное волокно.

Хлопковую ровницу изготавливали по гребенной системе прядения, лавсановую ровницу - по кардной, а для выработки хлопколавсановой ровницы хлопковые и лавсановые ленты смешивали на ленточных машинах. Волокно эмульсировали в процессе пневмотранспорта и замасливали на чесальной машине по способу "внутрь ленты" устройством [4]. Как для приготовления состава эмульсии, так и для состава замасливателя использовали смесь поверхностно-активных веществ (ПАВ) известного замасливателя [5]. Процент нанесения водной эмульсии равнялся 2 - 4, а замасливателя - 0,25 - 0,35 от массы волокна.

Ровницу для получения обувных ниток 200 ЛХЛШ примера 7 вырабатывали по кардной системе прядения из хлопколавсановых отходов вместо 2-й гребенной, которые повторно эмульсировали и замасливали так же, как в примерах 1 - 6.

Для примеров 1 - 6 стержневые комплексные нити крутили на ТКИ.

Крученые нити вырабатывали на кольцепрядильной машине П-76-5М6, которые для примеров 1 - 6 были суровыми швейными нитками, поэтому их перематывали на машинах мягкой мотки, красили и наматывали в готовые паковки.

В примере 7 кручения нить, содержащая некрученые стержневые комплексные нити, на кольцепрядильной машине получила крутку левого направления и являлась однокруточной стренгой, которую затем тростили в 2 сложения, крутили с круткой правого направления и получали двухкруточные суровые обувные нитки.

Коэффициент трения μ хлопковых волокон по металлу определяли на приборе ТКИ с торсионным измерителем силы трения фирмы "Метримпекс" (Венгрия). Между ν и засоренностью прочеса с чесальных машин - после эмульсирования и с гребнечесальных машин - после замасливания определяли коэффициент корреляции r.

Измерение электросопротивления Rv и удельного объемного сопротивления ρv волокон в ленте производили с помощью емкостного метода измерения высоких электросопротивлений (или метода разряда известной емкости через искомое сопротивление), величину заряда электризации qv и его знака определяли на термометре при сматывании ровницы. Результаты указанных измерений приведены в табл. 2, из которой видно, что совместная двойная обработка составами с одной и той же смесью ПАВ уменьшает коэффициент трения хлопковых волокон о зубья гарнитур барабанов чесальной и гребенного барабанчика ("Уникомб", Япония) гребнечесальной машины и способствует удалению сорных примесей, поскольку корреляционная связь, между μ и засоренностью как чесального, так и гребенного прочесов прямая, положительная. Показатели электрических измерений указывают на увеличение электропроводности обработанных хлопковых волокон по сравнению с необработанными.

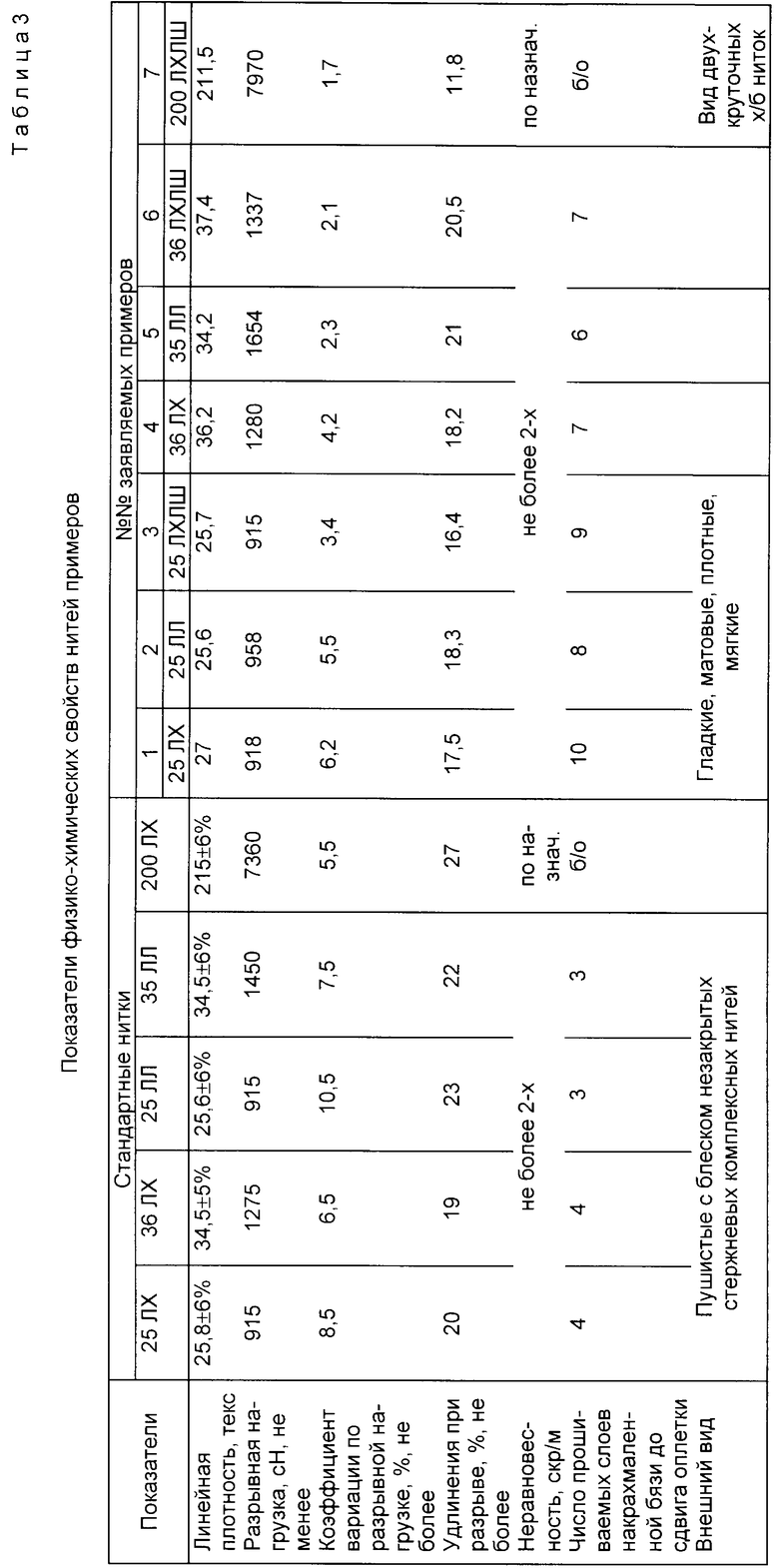

Показатели физико-механических свойств и внешнего вида крученых нитей, указанных в табл. 1 примеров, приведены в табл. 3, из которой видно, что по линейной плотности, разрывной нагрузке, удлинению и неравномерности крученые нити примеров 1 - 6 соответствуют требованиям ГОСТа 6309-93, а коэффициент вариации по разрывной нагрузке у них (особенно у нитей с оплеткой из штапельного лавсанового волокна, у которых требования по этому показателю снижены из-за повышенной их электризуемости в прядении) в 1,37 - 1,55 раза у нитей типа ЛХ и в 3,1 - 5,5 раза у нитей типа ЛЛ и ЛХЛШ меньше, что обусловленно повышенной электропроводностью волокон, когда образующиеся заряды статического электричества "стекают" с волокон быстрее и не препятствуют протеканию процесса прядения.

Учитывая, что обувные нитки 200 ЛХ применяют, в частности, для пошива тарных мешков, и используя заявляемый способ получения крученых нитей примера 7, можно создать безотходную технологию прядильного производства.

Таким образом, предлагаемое техническое решение подавать стержневые комплексные нити в каждый из двух раздельных потоков полуфабриката, пропускаемых через вытяжной прибор, по выходе из него формировать перед соединением потоков армированные компоненты, волокна оплетки которых при изготовлении ровницы эмульсировать и замасливать составами с одними и теми же взаимопроникающими поверхностно-активными веществами, а для однокруточных нитей стержневым комплексным нитям предварительно придавать крутку противоположного направления их крутке величиной в 1,3 - 1,5 раза меньшую, чем крутка крученой нити, позволяет снизить обрывы компонентов при изготовлении крученых нитей и одновременно расширить технологические возможности применения в оплетке армированных компонентов волокон небольшой длины, химических штапельных волокон и их смесей, создать безотходную технологию прядильного производства благодаря лучшей очистке за счет снижения трения волокон о зубья гарнитур и повышения электропроводности, снижающей электризуемость волокон и в результате получить ровные с хорошими пошивочными свойствами нитки, особенно при пошиве многослойных пакетов.

Источники информации

1. Патент ЕПВ (EP) N 0279756, опубл. 88.08.24, N 34.

2. А.с. СССР N 234902, опубл. 17.01.73.

3. А.с. СССР N 8006, 07.01.49 секретное, приор. 20.03.47.

4. А.с. СССР N 1390263, опубл. Б.И. N 5, 1988.

5. А.с. СССР N 1086042, опубл. БИ N 14, 1984.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ АРМИРОВАННОЙ НИТИ | 1993 |

|

RU2073754C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 1996 |

|

RU2106439C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 1998 |

|

RU2129172C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ АРМИРОВАННОЙ НИТИ | 2005 |

|

RU2286412C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 2015 |

|

RU2641874C2 |

| ТЕРМОСТОЙКАЯ ШВЕЙНАЯ НИТКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2402649C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1995 |

|

RU2095498C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 2009 |

|

RU2411314C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФАСОННОЙ ПРЯЖИ | 1999 |

|

RU2161216C1 |

Предложен способ получения крученой нити на кольцепрядильной машине, согласно которому два раздельных потока полуфабриката пропускают через вытяжной прибор и по выходе из него формируемые компоненты соединяют вместе, а придаваемая крученой нити крутка распространяется на компоненты, придавая им крутку того же направления и величины. В каждой из двух раздельных потоков полуфабриката, пропускаемых через вытяжной прибор, подают стержневые комплексные нити, а по выходе из него перед соединением формируют армированные компоненты, обкручивая стержневые комплексные нити мычкой, волокна которой перед их нанесением на нити обрабатывают составами для снижения трения и повышения электропроводности. Стержневым комплексным нитям предварительно придают крутку противоположного направления крутке крученой нити величиной в 1,3 - 1,5 раза меньшую, чем крутка крученой нити. 1 з.п. ф-лы, 3 табл.

| SU, авторское свидетельство, 1542975, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-03-27—Публикация

1997-04-24—Подача