Изобретение относится к энергетическим машинам и может быть использовано в качестве компрессоров, насосов, детандеров, двигателей.

По кинематической структуре машина относится к классу кривошипно-кулисных механизмов с использованием поршней в качестве ползунов.

Наиболее близкой к изобретению является роторно-поршневая машина, которая содержит корпус, неподвижную ось, жестко закрепленную в корпусе, на свободном конце которой с возможностью вращения установлен блок цилиндров с поршнями, приводной вал, соединенный с планшайбой и установленный на подшипниках в крышке со смещением относительно центра корпуса, шатуны, соединяющие планшайбу с поршнями, синхронизаторы, выполненные в виде дополнительных шатунов, один конец которого шарнирно соединен с планшайбой, а второй также шарнирно - с блоком цилиндров, каналы подвода и отвода рабочей среды, выполненные в теле оси, соединенные с полостями цилиндров посредством отверстий, выполненных в промежуточной втулке [1].

К недостаткам известной машины можно отнести использование в конструкции шатунов как в качестве элементов, соединяющих поршни с планшайбой, так и в качестве синхронизаторов движения.

При вращении шатуны совершают качательное движение, при котором центры масс шатунов перемещаются по плоскости, изменяя в течение одного оборота свое положение относительно центров вращения планшайбы и блока цилиндров, вводя тем самым переменную величину дисбаланса.

Качательное движение шатунов, соединяющих поршни с планшайбой, ведет к динамической неуравновешенности планшайбы при условии наличия зазора между поршнями и цилиндрами.

Качательное движение синхронизирующих шатунов также вводит переменный дисбаланс, влияющий на уравновешенность как планшайбы, так и блока цилиндров.

Величина дисбаланса зависит от величины смещения осей вращения планшайбы и блока цилиндров, длины и массы шатунов, а также от угловой скорости вращения в квадратичной зависимости. Эти факторы не дают возможность создать быстроходную машину, ограничивая ее функциональные возможности.

При этом необходимо отметить, что симметричное расположение шатунов по окружности не устраняет этот недостаток. Кроме того, известная машина имеет ряд других недостатков:

- одностороннее протекание рабочих процессов в цилиндрах,

- сложение центробежных сил с газовыми,

- близкое расположение окон всасывания и нагнетания друг относительно друга,

- малая протяженность окон всасывания и нагнетания,

- близкое взаимное расположение каналов подвода и отвода рабочей среды,

- неуравновешенность газовых сил, действующих на консольно закрепленную ось.

Задача изобретения - повышение надежности роторно-поршневой машины при увеличении ее быстроходности путем динамической уравновешенности всех ее звеньев.

Указанная задача решается за счет того, что роторно-поршневая машина, содержащая корпус, крышку, подшипники, опорную цапфу, блок цилиндров с радиально расположенными оппозитными цилиндрами и установленными в них поршнями, связанными с планшайбой, ось вращения которой смещена параллельно относительно оси вращения блока цилиндров, каналы и окна подвода и отвода сжимаемой среды, выполнена так, что два поршня одинаковой массы, расположенные в оппозитных цилиндрах блока цилиндров на равных расстояниях от его центра вращения, соединены каждый в центре его массы, шарнирно с одной из двух планшайб, оси вращения которых смещены относительно оси вращения блока цилиндров в диаметрально-противоположные стороны на одинаковую величину пальцем, проходящим через продольные пазы, выполненные на торцевых поверхностях блока цилиндров, с боковыми зазорами, обеспечивающими бесконтактное расположение поршня в цилиндре.

Соединение поршня с планшайбой в центре его массы шарнирно позволяет исключить влияние качательного движения поршня вокруг шарнира, которое происходит в течение одного оборота, на динамику вращающихся деталей планшайбы и блока цилиндров. Такое техническое решение с учетом того, что блок цилиндров и каждая планшайба совместно с поршнем и пальцем были предварительно динамически отбалансированы, позволяет получить полностью динамическую уравновешенную роторную машину. Симметричное перемещение поршней одинаковой массы в одной плоскости относительно центра вращения блока цилиндров позволяет получить симметричную схемы газовых и центробежных сил, действующих на блок цилиндров, и тем самым полностью разгрузить подшипник, на котором он установлен консольно.

В качестве синхронизатора движения блока цилиндров и планшайб использованы подвижные соединительные пары, образованные пальцем и продольными пазами блока цилиндров, что позволяет получить бесконтактное взаимное перемещение поршня и цилиндра по поверхностям, перпендикулярным плоскости вращения.

Возможно выполнить цилиндры и поршни некруглого сечения, например прямоугольного, при сохранении указанной цепи, что расширяет функциональные возможности машины с повышением коэффициента ее объемного использования.

Возможно выполнить на части поверхности поршня два диаметрально противоположных гидростатических кармана, каждый из которых соединен с источником давления, например, масла, что позволит снизить удельные давления между контактными поверхностями пальца и продольных пазов в синхронизаторе.

Возможно обеспечить прилегание торцевых поверхностей планшайб и блока цилиндра друг к другу без зазора с образованием на их поверхностях газораспределительных окон, маслоподводящих каналов и разгрузочных полостей, обеспечивающих получение заданных величин степеней сжатия, разделение окон всасывания и нагнетания друг от друга масляными затворами и обеспечение необходимых удельных контактных давлений поверхностей.

Возможно обеспечить прилегание планшайб к противоположным торцевым поверхностям блока цилиндров и расположение части газораспределительных окон всасывания и нагнетания на противоположных его сторонах. Это даст возможность уменьшить перетоки сжимаемого газа на сторону всасывания, повысить коэффициент полезного действия машины.

Возможно соединить окна всасывания, расположенные в теле планшайб, газодинамическими напорными каналами с полостью низкого давления газа. В этом случае используется вращение с целью получения наддува полостей цилиндра, что приведет к повышению коэффициента подачи и КПД машины.

Возможно каждую полость продольного паза, отделенную друг от друга телом пальца и образованную торцовой поверхностью планшайбы и поверхностью поршня, соединить попеременно с источниками высокого и низкого давления жидкости, например, масла для того, чтобы использовать ее в качестве насоса, подающего масло в зазоры между поршнем и цилиндром, а также для впрыска масла в полость цилиндров в процессе сжатия.

Если машина используется по другому функциональному назначению, в полости насоса может подаваться другая жидкость, например топливо, жидкий хладагент или смеси их с маслом.

Таким образом, сравнение с прототипом показывает, что в машине в результате достижения ее динамической уравновешенности, симметричности распределения газовых сил, рационального расположения газораспределительных окон, использования в качестве синхронизатора и насоса кинематической пары, состоящей из пальца и продольных пазов, проявляются новые свойства, которые позволяют повысить надежность и КПД роторно-поршневой машины при повышении ее быстроходности.

Данная роторно-поршневая машина может успешно конкурировать по надежности, КПД, быстроходности и простоте конструкции с другими типами роторных машин, например с винтовыми маслозаполненными компрессорами или детандерами.

В дальнейшем изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых рассматривается роторно-поршневой компрессор двухстороннего действия с впрыском масла в рабочие полости сжатия.

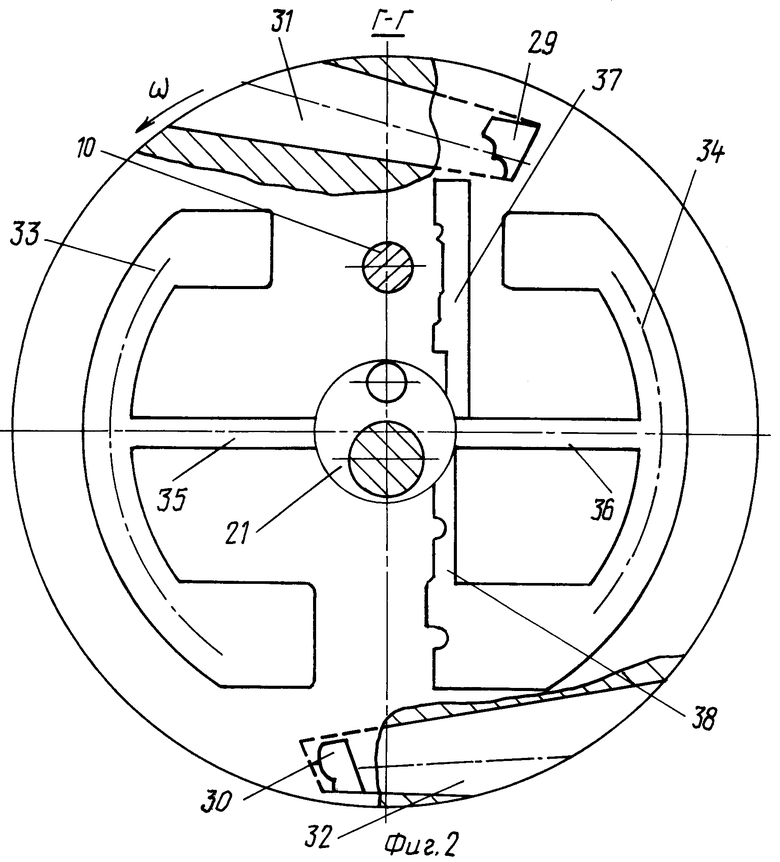

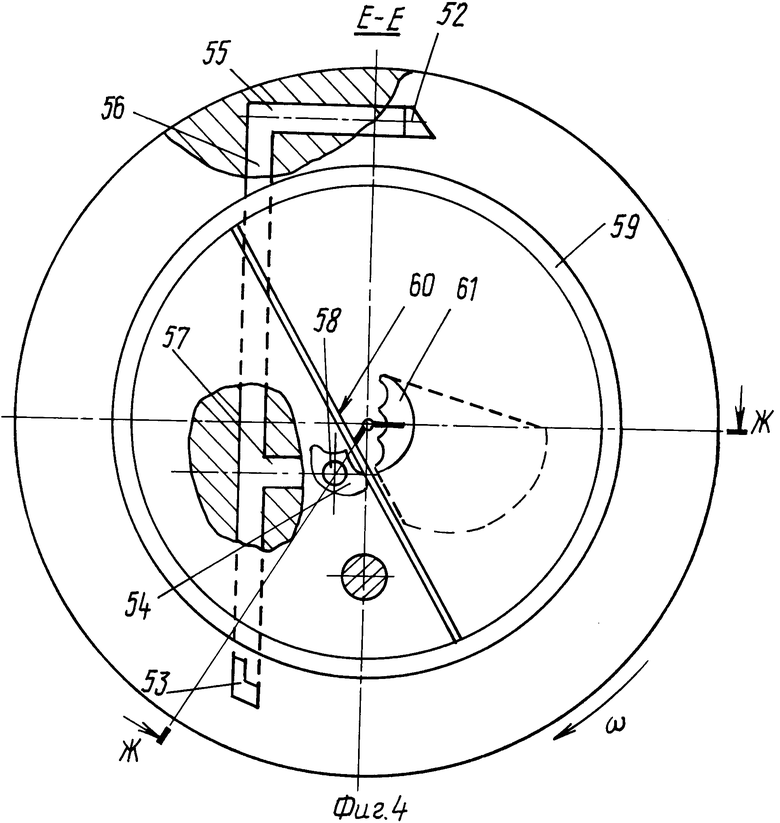

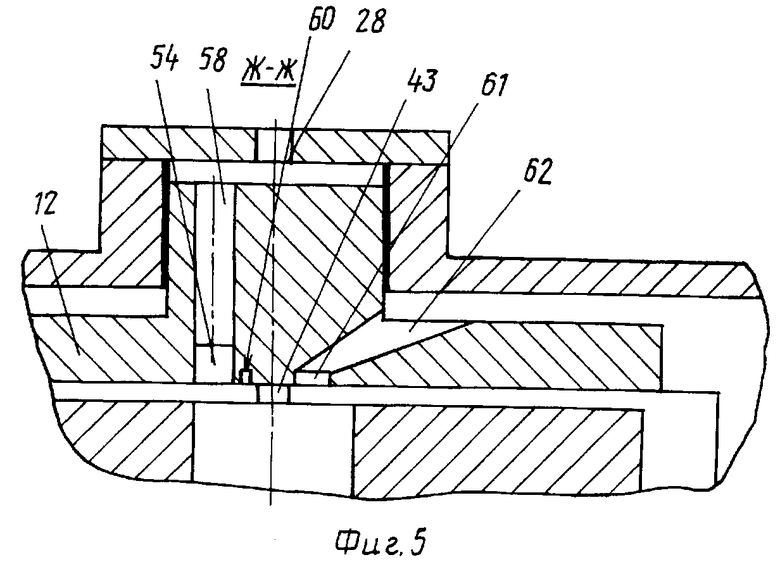

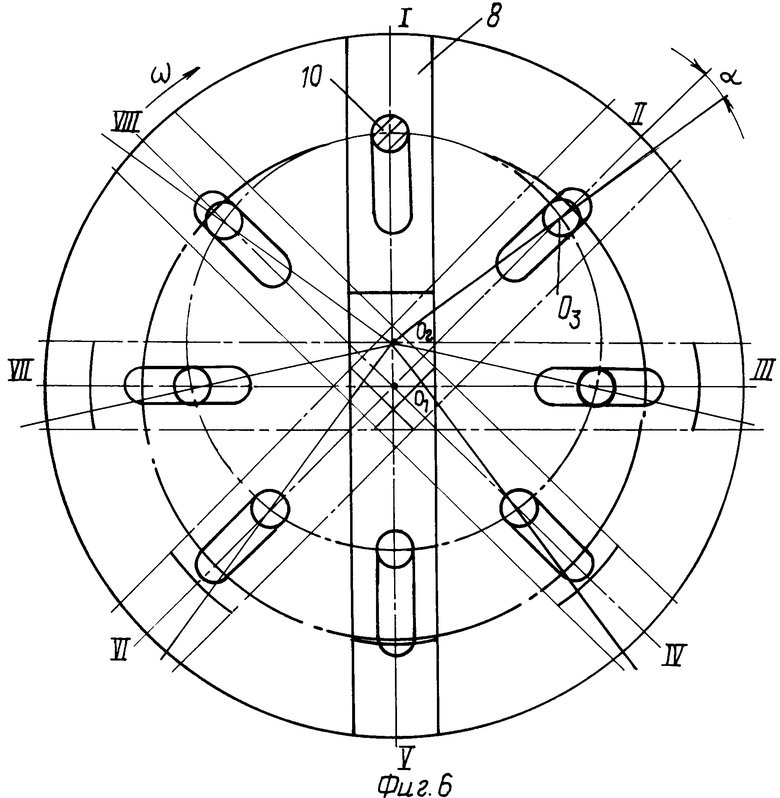

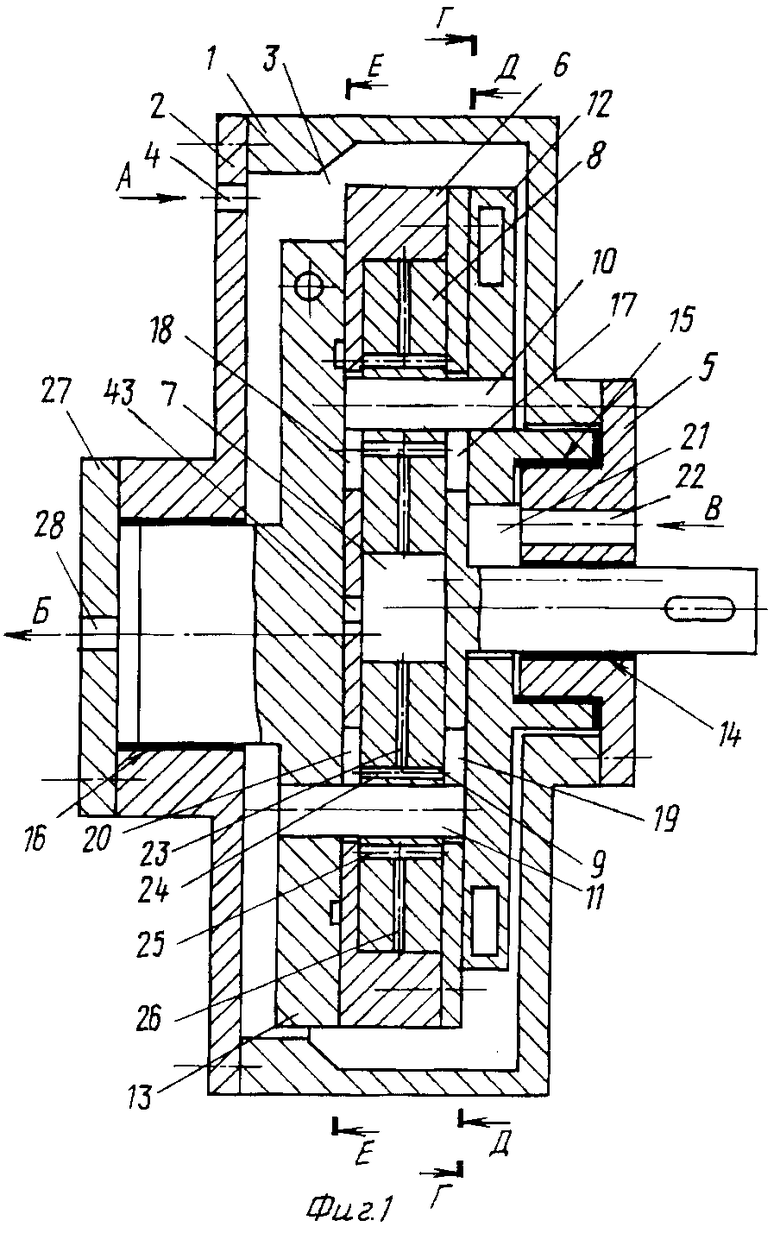

Фиг. 1 изображает конструктивное выполнение роторно-поршневой машины, продольный разрез, согласно изобретению, фиг. 2 изображает разрез по линии Г-Г, фиг. 1, согласно изобретению, фиг. 3 изображает разрез по линии Д-Д, фиг. 1, согласно изобретению, фиг. 4 изображает разрез по линии E-E, фиг. 1, согласно изобретению, фиг. 5 изображает разрез по линии Ж-Ж, фиг. 4, согласно изобретению, фиг. 6 изображает схематичное движение одного поршня за один оборот.

Роторно-поршневая машина содержит корпус 1 /фиг. 1/, крышку 2, которые соединены друг с другом и образуют полость 3 всасывания, соединенную с источником низкого давления газа отверстием 4 подачи газа, опорную цапфу 5, закрепленную на корпусе 1, блок цилиндров 6, состоящий из двух частей, одна из которых имеет приводной вал. Обе части блока цилиндров 6 соединены друг с другом и образуют внутреннюю полость, цилиндр 7, в котором установлены два оппозитных поршня 8 и 9, в центре масс которых установлены шарнирно пальцы 10 и 11, каждый из которых вторым концом жестко соединен с одной из планшайб 12 и 13 соответственно.

Блок цилиндров 6, планшайбы 12 и 13 установлены каждый консольно на подшипниках 14, 15 и 16 соответственно, установленных на опорной цапфе 5 и в крышке 2. Подшипники 14, 15 и 16 размещены относительно друг друга таким образом, что оси вращения планшайб 12 и 13 смещены от оси вращения блока цилиндров 6 в диаметрально противоположные стороны на одинаковую величину. Обе планшайбы 12 и 13 торцовыми поверхностями прилегают без зазоров к торцовым поверхностям блока цилиндров 6, на которых выполнены продольные пазы 17, 18, 19 и 20, через которые проходят пальцы 10 и 11.

Полость 21, образованная поверхностями блока цилиндра 6, планшайбы 12 и опорной цапфы 5, соединена отверстием подвода масла 22 с источником давления масла.

В теле каждого поршня 8 и 9 выполнены отверстия впрыска масла 23, 24, 25, 26. Фланец 27, закрепленный на крышке 2, содержит выпускное отверстие 28, соединенное с источником высокого давления.

Стрелкой А обозначено направление подачи всасываемого газа.

Стрелкой Б обозначено направление подачи нагнетаемого газа.

Стрелкой В обозначено направление подачи масла.

На торцевой поверхности планшайбы 12, прилегающей к блоку цилиндров 6, выполнены окна всасывания 29 и 30 /фиг. 2/, соединенные с выполненными в теле планшайбы 12 напорными каналами 31 и 32 соответственно, разгрузочные карманы 33 и 34, соединительные каналы 35 и 36, каналы подачи масла 37 и 38.

Блок цилиндров 6 имеет на торцовой поверхности, прилегающей к планшайбе 12, выпускные отверстия 39 и 40 /фиг. 3/, а на противоположной торцовой поверхности, прилегающей к планшайбе 13, выпускные отверстия 41 и 42, а также отверстие впуска-выпуска 43, сквозное отверстие 44 подачи масла, болты крепления частей блока цилиндров 45. На каждой боковой поверхности поршней 8 и 9 выполнены гидростатические карманы 46, полости которых соединены отверстиями 47 с разгрузочными карманами 33 и 34 /фиг. 2/ планшайбы 12. На торцовой поверхности блока цилиндров 6, прилегающей к планшайбе 12, выполнены каналы 48, 49, 50 и 51 /фиг. 3/ подвода в полости продольных пазов 17, 18, 19 и 20, выполняющие функцию маслонасосов. На торцовой поверхности планшайбы 13, прилегающей к блоку цилиндров 6, выполнены окна нагнетания 52, 53 и 54 /фиг. 4/, соединенные между собой каналами 55, 56, 57 и с выпускным отверстием 58, выполненным в теле планшайбы 13, разгрузочный кольцевой карман 59 и разделительный канал 60, окно 61 всасывания, соединенное с напорным каналом 62 /фиг. 5/, выполненными в теле планшайбы 13.

Направление вращения указано стрелкой и знаком ω .

Роторно-поршневая машина работает следующим образом.

Блок цилиндров 6, приводимый во вращение через приводной вал с постоянной угловой скоростью, передает крутящий момент планшайбе 12 через боковые поверхности продольных пазов 17, 18 и палец 10, а планшайбе 13-через боковые поверхности продольных пазов 19, 20 и палец 11. Планшайбы 13 и 12 вращаются с переменными угловыми скоростями, при этом поршни 8 и 9 совершают совместно с планшайбами движение по окружности. Каждая планшайба с пальцем и поршнем, а также блок цилиндров предполагается предварительно динамически уравновешенными системами, например, с помощью балансировочных грузов, которые на чертежах не показаны. Благодаря смещению осей вращения планшайб 12 и 13 относительно оси вращения блока цилиндров 6 в диаметрально противоположные стороны на одинаковую величину цилиндр 7 и поршни 8, 9, совершая каждый движение по своей круговой орбите /фиг. 6, на примере движения поршня 8/, взаимно перемещаются в радиальном направлении друг относительно друга на величину двойного смещения оси вращения каждой планшайбы от оси вращения блока цилиндров, т. е. на величину двойного эксцентриситета, e = 2x (O1O2). При этом в замкнутых полостях цилиндра 7 с обеих сторон от торцовых поверхностей поршней 8 и 9 в режиме компрессора за один оборот происходит симметрично полный цикл процесса: всасывание, сжатие и вытеснение газа.

При вращении за один оборот каждый поршень совершает качественное движение вокруг цилиндрического пальца, закрепленного на соответствующей планшайбе. Например, поршень 8 совершает качественное движение вокруг оси пальца 10 O3, смещаясь в плоскости вращения на переменный угол α относительно радиальной прямой O2O3, проходящей через центр вращения планшайбы 12 и центр качания поршня 8.

Аналогичное движение в плоскости вращения совершает также поршень 9. Поршни 8 и 9, имеющие одинаковую массу и расположенные относительно центра вращения блока цилиндров 6 (центра O) всегда, при полном вращении на одинаковом расстоянии, не влияют на динамическую уравновешенность блока цилиндров 6.

Для исключения влияния качения поршней 8 и 9 на динамику обеих планшайб пальцы 10 и 11 установлены каждый в центре масс поршней 8 и 9 шарнирно.

В качестве синхронизатора движения использована кинематическая пара, образованная боковыми поверхностями продольных пазов, выполненных на блоке цилиндров 6, и участком пальца, принадлежащим планшайбе. Так, через пару: продольные пазы 17, 18 (фиг. 1) и участок пальца 10, крутящий момент передается от блока цилиндра 6 планшайбе 12, а через продольные пазы 19 и 20, участок пальца 11 - планшайбе 13. С этой целью зазоры между боковыми поверхностями продольных пазов и участков пальца выполнены меньшей величиной, чем боковыми зазорами между поршнем и цилиндром. В данной конструкции участок пальца кривошипа выполняет функцию ползуна, перемещающегося в продольном пазу кулисы-блока цилиндров 6. Форма поперечного сечения пальца на участке продольных пазов может отличаться от круглой. Например, она может быть выполнена прямоугольной с целью снижения удельных контактных давлений или содержать подшипник качения (тела качения), установленный на участке пальца с целью снижения сил трения.

Одновременно пара "продольный паз-палец" использована в качестве маслонасоса, осуществляющего смазку трущихся поверхностей в паре и впрыск масла в полость цилиндра в процессе сжатия.

Маслонасос работает следующим образом.

Охлаждаемое масло поступает в роторно-поршневую машину, например, из маслоотделителя под избыточным давлением через отверстие подвода масла 22 (фиг. 1) в полость 21 по каналам подачи масла 37 и 38 (фиг. 2), имеющим профилированную поверхность, поочередно - в замкнутые полости продольных пазов, образованные прилегающими торцовыми поверхностями планшайб 12, 13 и поршнями 8 и 9 соответственно, разделенных друг от друга телом пальца. Масло поступает в полости маслонасоса в момент увеличения их объемов, например, через каналы 48 и 51 (фиг. 3) при относительном смещении поршней 8 и 9 к центру блока цилиндров 6. На этом участке движения каналы подачи масла 37 и 38 /фиг.2/ соединены с каналами 48 и 51 (фиг. 3). При этом каналы 49 и 50 разъединены от каналов подачи масла 37 и 38 и масло вытесняется поршнями 8, 9 из смежных полостей продольных пазов 17, 18, 19, 20 через отверстия 23 и 24 (фиг. 1) в полость сжатия, в центральную часть цилиндра 7. При движении поршней 8 и 9 к периферии каналы подачи масла 37 и 38 (фиг. 2) разъединяются от каналов 48 и 51 (фиг. 3) и соединяются с каналами 49 и 50.

Масло из полости 21 поступает в увеличивающиеся полости продольных пазов 17, 18, 19 и 20 и одновременно вытесняется через отверстия 25 и 26 из смежных полостей в надпоршневое пространство цилиндра 7, где на этом участке движения происходит процесс сжатия.

Соединение и разъединение каналов, окон всасывания и нагнетания с впускными и выпускными отверстиями, выполненными в блоке цилиндров, происходит благодаря взаимному смещению планшайб и блока цилиндров в ходе вращения.

Всасывание газа в периферийные полости цилиндра 7 происходит из плоскости всасывания 3 (фиг. 1) по напорным каналам 31 и 32 (фиг. 2) через окна всасывания 29 и 30, планшайбы 12 и впускные отверстия 39 и 40 (фиг.3), выполненные на торцовой поверхности блока цилиндра 6, прилегающей к планшайбе 12. Профиль окон всасывания 29 и 30 выполнен с учетом соединения их с впускными отверстиями 39 и 40 соответственно в момент начала всасывания (положение I для поршня 8, фиг. 6) и разъединения в момент начала сжатия (положение V).

Нагнетание газа из периферийных полостей цилиндра 7 происходит через выпускные отверстия 41, 42 (фиг.3), выполненные на торцовой поверхности блока цилиндров 6, прилегающей к планшайбе 13, и через окна нагнетания 52, 53 (фиг. 4) планшайбы 13. Газ после выхода из окон нагнетания 52 и 53 проходит по каналам 55, 56 и 57 и поступает в выпускные отверстия 58 (фиг. 4, 5) и 28 (фиг. 1, 5). Профилирование окон нагнетания 52 и 53 (фиг. 4) выполнено в зависимости от принятой степени сжатия, что соответствует соединению окон с выпускными отверстиями 41 и 42 (фиг. 3) соответственно, а разъединение их происходит в момент полного вытеснения газа из полости цилиндра /положение I для поршня 8, фиг. 6/.

Всасывание и нагнетание газа в центральную часть цилиндра 7 происходит через отверстие впуска-выпуска 43 (фиг. 1, 3).

В процессе всасывания с отверстием 43 соединяется окно всасывания 61 (фиг. 4), которое связано с полостью всасывания 3 (фиг. 1) напорным каналом 62 (фиг. 5). В процессе нагнетания газа с отверстием 43 соединяется окно нагнетания 54 (фиг. 4), откуда газ поступает в выпускное отверстие 58 (фиг. 5).

Для обеспечения заданных удельных контактных давлений на торцовых прилегающих поверхностях блока цилиндров 6 и планшайб 12 и 13 в разгрузочные камеры 33 и 34 (фиг. 2) планшайбы 12 подается масло из полости 21 (фиг. 1, 2) по соединительным каналам 35 и 36. В разгрузочный кольцевой карман 59 (фиг. 4) масло подается через сквозное отверстие подачи масла 44 (фиг. 3) из разгрузочного кармана 33 (фиг. 2). Разделительный канал 60 (фиг.4), находящийся также под давлением масла, снижает протечки газа из окна нагнетания 54 на всасывание.

Результирующая осевая сила воспринимается упорной частью подшипника 15 (фиг. 1).

Для частичного снижения инерционных нагрузок, возникающих в результате переменных окружных скоростей планшайб и соединенных с ним поршней, в гидростатические карманы 46 поршней 8 и 9 подается масло из разгрузочных карманов 33 и 34 (фиг. 2) через отверстия 47 (фиг. 3). В связи с этим разгрузочные карманы выполнены фигурными с целью постоянного их соединения с отверстиями 47 независимо от взаимного смещения планшайбы 12 и блока цилиндров 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПОРШНЕВАЯ МАШИНА АЛЕШИ | 1996 |

|

RU2125163C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 2002 |

|

RU2229608C2 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 2004 |

|

RU2272149C2 |

| КОМПРЕССОРНЫЙ АГРЕГАТ | 2010 |

|

RU2441176C1 |

| РОТОРНАЯ ОБЪЕМНАЯ МАШИНА | 2003 |

|

RU2257475C2 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| Винтовой компрессор | 1990 |

|

SU1760169A1 |

| Разгрузочное устройство роторной машины | 1990 |

|

SU1707251A1 |

| Разгрузочное устройство роторной машины | 1982 |

|

SU1110934A2 |

| Регулируемая аксиально-поршневая гидромашина с наклонным диском | 1987 |

|

SU1498937A1 |

Использование: в энергомашиностроении и может быть использовано при проектировании компрессоров, насосов, детандеров, двигателей. Сущность изобретения: машина содержит корпус, крышку, подшипники, опорную цапфу, блок цилиндров, в оппозитных цилиндрах которых расположены два поршня одинаковой массы на равных расстояниях от его центра вращения, каждый из которых соединен в центре его массы шарнирно с одной из двух планшайб, оси вращения которых смещены относительно оси вращения блока цилиндров в диаметрально противоположные стороны на одинаковую величину, пальцем, проходящим через продольные пазы, выполненные на торцовых поверхностях блока цилиндров, с боковыми зазорами, обеспечивающими бесконтактное расположение поршня в цилиндре. Кинематическая пара, образованная продольным пазом и пальцем, выполняет функцию синхронизатора движения, через который передается крутящий момент от блока цилиндра к планшайбам, а также одновременно выполняет функции маслонасоса, обеспечивающие подачу масла в цилиндры в процессе сжатия и нагнетания газа. Планшайбы и блок цилиндров плотно, без зазоров, прилегают друг к другу торцовыми поверхностями, на которых выполнены разгрузочные карманы, обеспечивающие заданные удельные контактные давления между ними, а также отверстия впуска и выпуска газа, окна всасывания и нагнетания, каналы подачи масла к маслонасосам. На боковых поверхностях поршней выполнены гидростатические карманы, соединенные с источником давления масла. В теле планшайб выполнены напорные каналы, соединяющие полость всасывания газа с окнами всасывания. 6 з.п.ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1800104, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-27—Публикация

1996-01-18—Подача