Изобретение относится к способу очистки потока отходящего газа, содержащего хлористый водород и сернистый ангидрид, и устройству для его осуществления.

В настоящее время резко возрастают расходы на очистку отходящих газов, поскольку эта очистка включает не только отделение пыли, например, золы-уноса при помощи устройств типа электрофильтров, но также отделение газообразных загрязнений типа сернистого ангидрида и хлористого водорода, которые содержатся в потоке газа, образующегося, например, при сжигании мусора. Сернистый ангидрид может быть отделен, например, путем мокрой очистки в скруббере, где поток газа контактирует с водным раствором щелочи, который абсорбирует сернистый ангидрид. Хлористый водород отделяется очисткой в мокром скруббере, где поток газа контактирует с водным раствором, который абсорбирует хлористый водород. Отделение хлористого водорода и сернистого ангидрида обычно проводится в комбинированном устройстве для мокрой очистки, в этом случае хлористый водород абсорбируется на первой стадии, а сернистый ангидрид - на второй. Поток газов, выходящий из такого комбинированного устройства для мокрой очистки, практически не содержит твердых частиц, хлористого водорода и сернистого ангидрида и, таким образом, может считаться достаточно чистым для выброса в атмосферу. Поскольку требования к состоянию окружающей среды повышаются, загрязнениями, которые нужно удалять, считаются также окислы азота (NOX), и поэтому поток газов должен быть подвергнут дальнейшей очистке, причем в максимальной степени должны быть удалены частицы тяжелых металлов и сернистый ангидрид. Таким образом, при каталитическом удалении окислов азота из потока газов считается целесообразным, чтобы содержание сернистого ангидрида в потоке газов не превышало 5 мг и трехокиси серы 0,1 на нм3.

Для того, чтобы произвести дополнительную очистку потока отходящих газов после обычной мокрой очистки, в поток газа вводится известь, причем целесообразно вводить ее в сочетании с активированным углем. Для того, чтобы оставшиеся загрязнения также подверглись реакции, образующиеся продукты реакции собираются в фильтре. Известь вводится в поток газа в виде порошка, но может быть введена также в виде шлама. Окончательное разделение шлама на известь и воду происходит при введении его в поток газа, при этом вода при контакте с потоком горячего газа испаряется. Остающиеся частицы извести вступают в реакцию с загрязнениями потока газа, в основном с сернистым ангидридом, и затем собираются в фильтре. Для этого используют мешочные фильтры, которые состоят из фильтровальных мешков, изготовленных из текстильных материалов, установленных в фильтровальной камере. Вводимая известь обычно совместно с активированным углем собирается в фильтровальных мешках, а поток очищенного газа выходит из мешочного фильтра. Содержащий известь остаток в мешочном фильтре вступает в реакцию с загрязнениями, оставшимися в потоке газа типа сернистого ангидрида, перед тем как этот остаток удаляется через определенные промежутки времени из фильтровальных мешков и собирается на дне фильтровальной камеры для последующей выгрузки в мусор.

Примером описанного выше технологического процесса может служить приведенная в "Warner Bulletin", февраль 1, 1993, модернизированная установка для сжигания мусора - загрязнения ниже уровня обнаружения.

Далее известно, например, из статьи Ханса Т.Карлссона, Ионаса Клингспора, Мариты Линне и Ингемара Бьерля "Активированный процесс мокрой и сухой очистки от SO2", опубликованной в журнале Ассоциации контроля загрязнений воздушной среды,

т. 33, N1, январь 1983 г., с. 23-28, что отделение сернистого ангидрида при помощи извести в фильтре, как было описано выше, значительно активизируется в присутствии хлорида кальция (CaCl2). Если хлорид кальция отсутствует, поток газа должен контактировать с большим количеством извести, т.е. в процессе должно быть использовано ее гораздо больше, что связано с удорожанием процесса. Естественно, увеличение расхода извести также повышает продолжительность выгрузки из мешочных фильтров, что является большим недостатком. Для того, чтобы уменьшить расход извести и продолжительность выгрузки, целесообразно, чтобы отделение сернистого ангидрида при помощи извести в фильтре происходило в присутствии хлорида кальция.

Целью изобретения является устранение указанного недостатка путем отделения сернистого ангидрида от потока газа с помощью извести после устройства для мокрой очистки в присутствии хлорида кальция.

Для достижения этой цели часть потока газа, содержащего хлористый водород, обходит байпасом устройство для мокрой очистки, в котором отделяется от потока хлористый водород, а затем оба потока соединяются после устройства для мокрой очистки перед фильтром для извести.

Дополнительные характеристики изобретения приведены в последующих пунктах заявки.

Необходимо отметить, что в патенте США N 2078702 описан процесс очистки потока газа путем струйной абсорбционной сушки, который включает введение в процесс извести, а также последующую фильтрацию в фильтрационной камере, причем часть потока газа обходит стадию струйной абсорбционной сушки, а затем поступает вместе с частью потока газа, прошедшего стадию струйной абсорбционной сушки, в специальную секцию фильтровальной камеры. Остальная часть потока газа, которая прошла стадию струйной абсорбционной сушки, проходит через другую часть фильтровальной камеры и оба потока соединяются после фильтровальной камеры. Целью такого байпаса является повторный подогрев потока газов.

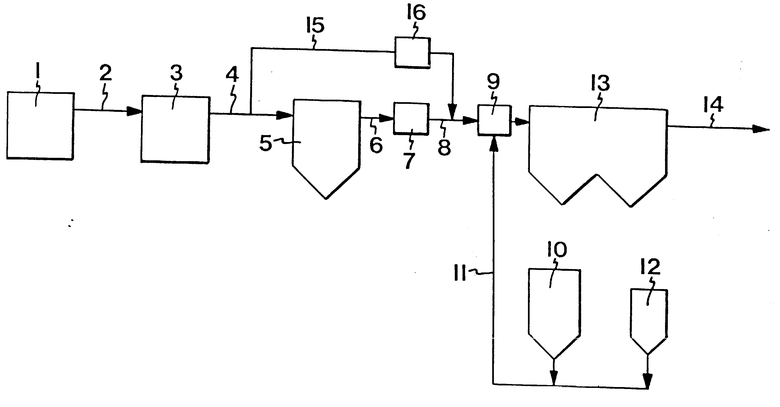

На чертеже схематически показано оборудование в соответствии с изобретением.

Поток газов, который содержит хлористый водород и сернистый ангидрид, образуется в печи 1, например, при сжигании мусора. По трубопроводу 2 поток газов поступает в сепаратор пыли 3, например электрофильтр, в котором происходит отделение частиц твердого материала типа золы-уноса. Затем поток газа поступает по трубопроводу 4 в устройство для мокрой очистки 5 для отделения хлористого водорода, а также основной части сернистого ангидрида. Очищенный таким образом поток газов выходит из устройства для мокрой очистки через выходной трубопровод 6. Поток выходящего газа обычно имеет относительно низкую температуру, например 50-80oC и для того, чтобы избежать коррозии установленного далее оборудования предусмотрены устройства для подогрева 7 типа теплообменников, которые обеспечивают подогрев температуры выходящих газов до 80-120oC.

После мокрой очистки и подогрева поток газов проходит по трубопроводу 8 на станцию 9, где происходит ввод извести. В данном случае термин "известь" включает известняк (CaCO3), а также обожженную известь (CaO) и гашеную известь (Ca(OH2). По трубопроводу 11 известь подается на станцию 9 из питателя 10.

Целесообразно согласовать подачу извести с подачей активированного угля, который подается питателем 12.

Как было указано выше, известь подается в поток газа в форме порошка или, если это требуется, в виде водного шлама. В этом случае содержание воды в шламе, определяемое температурой потока газа, должно быть таким, чтобы вода отделялась от шлама при его вводе и испарялась, а частицы твердого вещества уносились потоком газа и собирались в мешке мешочного фильтра 13. Частицы извести и другие твердые частицы отделяются в мешочном фильтре 13, а поток газа выходит по трубопроводу 14.

Для того, чтобы повысить эффективность отделения сернистого ангидрида при вводе извести реакция между сернистым ангидридом и известью должна, как было указано выше, проходить в присутствии хлорида кальция. С этой целью часть потока газа подается по трубопроводу 15 от входного трубопровода 4 устройства для мокрой очистки, проходит устройство для мокрой очистки и удаляется через выходной трубопровод 8 устройства для мокрой очистки к участку перед фильтром 13, ввод извести происходит перед станцией 9, как показано на чертеже.

Поскольку часть потока газа обходит устройство для мокрой очистки 5, в этом потоке не отделяется хлористый водород, как это происходит в устройстве для мокрой очистки. В результате этого хлористый водород, который присутствует в обводном потоке газа, реагирует с вводимой известью, при этом образуется хлорид кальция, который повышает эффективность отделения сернистого ангидрида. Для того, чтобы получить этот эффект, достаточно направить в обход небольшую часть потока газа - около 1-8% от общего объема, еще больший эффект получается при 2-5% объема. Для того, чтобы получить надлежащее соотношение обводного потока газа и потока, который проходит через устройство для мокрой очистки 5, в трубопровод 15 встроены регулирующие устройства 16. Регулирующие устройства 16 управляют потоком газа, который проходит по байпасу (обводному трубопроводу) в соответствии с расходом газа через входной трубопровод 4 и/или содержанием хлористого водорода в потоке газа, входящем в трубопровод 4.

Как описано выше и показано на чертеже, обводной поток газа (байпас) 15 соединяется с основным потоком, прошедшим через устройство для мокрой очистки 5 перед станцией 9, в которой осуществляется ввод извести. Однако обводной поток газа 15 может быть соединен с основным потоком газа, который прошел через устройство для мокрой очистки 5 альтернативно - после станции 9 для ввода извести. При этом необходимо предусмотреть, чтобы два потока объединялись перед фильтром 13.

Показано несколько примеров для иллюстрации изобретения. Устройства, используемые в этих примерах, аналогичного типа, что и описанные выше.

Пример 1. При сжигании домашнего мусора образуется поток газов, в котором содержится 900±300 мг HCl и 250±150 мг SO2 на 1 нм3. Поток газов, прошедший мокрый скруббер, содержит менее 5 мг HCl и менее 250 мг SO2 на 1 нм3. Около 5% объема общего количества газа проходит по обводному трубопроводу мимо мокрого скруббера и соединяется с потоком газа, выходящим из мокрого скруббера перед станцией ввода извести.

Поток газов, поступающий на станцию для ввода извести, содержит около 50 мг HCl и приблизительно 250 мг SO2 на 1 м3. Известь вводится в количестве, в пять раз превышающем стехиометрическое отношение. После ввода извести поток газов направляется в мешочный фильтр, после которого в потоке газов, содержится менее 2,5 мг HCl и менее 25 мг SO2 на нм3. Это обозначает эффективность 95% отделения HCl и 90% эффективности отделения SO2. Содержание хлора в пыли, собираемой в мешочном фильтре, около 2 - 3%.

Пример 2. Аналогичный поток газа, как и в примере 1, вводится через мокрый скруббер, в котором отделялось не только HCl, но и SO2. После мокрного скруббера в потоке газа содержалось менее 5 мг HCl и менее 50 мг SO2. Около 2% потока газа направлялось в обход мокрого скруббера и соединялось с потоком газа после мокрого скруббера перед станцией ввода извести. В потоке газов, вводимом на станцию для подачи извести, в этом случае содержалось около 20 мг HCl и около 50 мг SO2 на нм3. Известь вводилась в количестве, в десять ряд превышающем стехиометрическое отношение. После ввода извести поток газа направлялся в мешочный фильтр для отделения извести и любых других твердых включений. Анализы потока газа, выходящего из мешочного фильтра, для определения содержания в нем HCl и SO2 показали, что содержание HCl составляет менее 1 мг, а содержание SO2 - менее 5 мг на нм3, что обозначает эффективность более 90% при отделении SO2. Содержание хлора в пыли, собранной в мешочном фильтре, составляло около 2%.

Изобретение относится к способу очистки отходящего газа, содержащего хлористый водород и сернистый ангидрид, и усстройству для его осуществления. Сущность: способ очистки потока отходящего газа, содержащего хлористый водород и сернистый ангидрид, состоит в том, что поток газа обрабатывают в устройстве для мокрой очистки (5), после этого в него добавляется известь (9) и поток проходит через фильтр (13). Способ и устройство отличаются тем, что часть потока газа обходит байпасом устройство для мокрой очистки (5) по трубопроводу (15) и соединяется с остальным потоком газа перед фильтром (13). Таким образом, хлористый водород из обходного потока реагирует с подаваемой известью, в результате чего образуется хлористый кальций, который активизирует отделение сернистого ангидрида при вводе извести. 2 с. и 8 з.п. ф-лы, 1 ил.

| Модернизированная установка для сжигания мусора-загрязнения ниже уровня обнаружения, "Warner Bulletin" февраль, 1, 1993. |

Авторы

Даты

1998-04-10—Публикация

1994-03-04—Подача