Изобретение относится к способу подачи деталей, в частности автомобильных кузовов, в резервуар или обрабатывающую кабину и их удаления из него или из нее, причем в резервуаре детали обрабатывают либо в газообразной атмосфере, например подвергают порошковому или мокрому лакированию, либо резервуар представляет собой чан, заполненный подходящей для поверхностной обработки жидкой средой. Кроме того, изобретение относится к устройству для поверхностной обработки деталей и к установке для поверхностной обработки автомобильных кузовов.

Согласно объектам данного изобретения детали или автомобильные кузова непрерывно и поступательно перемещают к зоне обработки, например обрабатывающей ванне, обрабатывающей кабине и т.д., и при сохранении этого движения подают в зону обработки или удаляют из нее.

Устройства для поверхностной обработки одного или нескольких автомобильных кузовов вообще делятся на устройства непрерывного действия и устройства периодического действия. У установок периодического действия, так называемых тактовых установок, автомобильные кузова последовательно перемещают на держателях над расположенными друг за другом чанами и останавливают там. С помощью подъемных или поворотных устройств автомобильные кузова погружают в подходящую для поверхностной обработки жидкую среду в чане и по истечении технологического времени снова извлекают. Эти установки обходятся без входного и выходного участков, так что чаны обрабатывающих ванн выполнены короче, чем у установок непрерывного действия. Эти установки могут использоваться, однако, лишь при малых объемах производства, поскольку производительность установки зависит от нужного технологического времени и, тем самым, сильно ограничена. Таким образом, ограничена и область применения подобных установок.

Поворотное устройство для тактовых установок известно из DE 4304145 С1. Там раскрыто неподвижно размещенное над чаном поворотное устройство, на котором может быть закреплен по меньшей мере один автомобильный кузов. За счет поворота поворотного устройства примерно на 180o автомобильный кузов погружают в обрабатывающую ванну, а за счет дальнейшего поворота извлекают из нее.

В установках непрерывного действия автомобильные кузова непрерывно транспортируют вдоль расположенных в ряд обрабатывающих ванн и с помощью опускающих средств погружают в среду, а с помощью подъемных средств извлекают из нее. Из-за непрерывной транспортировки входной и выходной участки этих установок следует выполнять наклонными. Таким образом, каждый чан требует более длинных входного и выходного участков, что приводит к значительному удлинению чана и, тем самым, всей установки. Кроме того, известные опускающие средства не гарантируют отсутствие воздушных включений в погруженных в обрабатывающую ванну деталях. В частности, при погружении автомобильных кузовов в обрабатывающую ванну эта проблема встает особенно остро ввиду конструктивно обусловленных полостей. Согласно уровню техники для уменьшения количества воздушных включений требуются дополнительные меры. Так, например, в GB 1434348 предложено возвратно-поступательное перемещение опущенного и погруженного в обрабатывающую ванну автомобильного кузова.

Установка непрерывного действия для перемещения деталей в гальванических установках для металлизации и хромирования известна из DE 2512762. Эта установка представляет собой циркуляционное транспортное устройство, которое непрерывно транспортирует обрабатываемую деталь. При обороте транспортного устройства детали самопроизвольно погружаются каждая в резервуар, перемещаются, продолжая двигаться, выходят из резервуара и снова погружаются в следующий резервуар. Для обеспечения погружения и извлечения деталей описаны различные возможности.

Во-первых, держатели деталей установлены с возможностью поворота посредством кулачков или же уклонов, или проходящих наклонно вниз поверхностей. Однако при дальнейшем продвижении подобного держателя производится только запуск поворотного движения, а дальнейший процесс вращательного ввода происходит неуправляемым образом только под действием силы тяжести.

Подобное устройство имеет тот недостаток, что более тяжелые детали неконтролируемым образом падают в обрабатывающую ванну, что абсолютно неприемлемо для крупных, гораздо более тяжелых и чувствительных деталей, таких как автомобильные кузова. Кроме того, описанная установка рассчитана специально на выполнение с токоподводящими средствами, которые одновременно служат исполнительным элементом для приведения держателя детали во вращение. Из-за неконтролируемого и, тем самым, не заданного в отношении времени и места процесса вращения невозможно также уменьшить входные и выходные участки отдельных чанов. Перед раскрытой в данной публикации установкой такой цели и не ставится.

Наконец, из DE 2901027 известно вращательное устройство для емкостей, в котором емкости, преимущественно бутылки, должны вращаться самопроизвольно и без вмешательства оператора. Оно содержит транспортные устройства, поводки, установленные с возможностью вращения в держателе, и управляющий кулачок, который управляет поводками с возможностью удержания ими емкостей. При этом соединенные с поводками звездочки входят в зубчатые венцы. Расположение таково, что звездочки, поводки и емкости вращаются за счет зацепления за зубчатые венцы.

Описанное устройство обеспечивает вращение только посредством звездочек. Емкость также необходимо вращать с тем, чтобы обеспечить лучший доступ к ее различным частям. Процесс подачи и удаления за счет вращения ни раскрыт, ни упомянут каким-либо образом.

Изложение изобретения

Техническая проблема

Лежащая в основе изобретения техническая проблема состоит в создании способа и устройства для поверхностной обработки деталей, при которых, с одной стороны, можно уменьшить габариты зоны обработки, а с другой, достигаются также высокие показатели производительности.

Решение технической проблемы

Эта техническая проблема решается посредством способа с признаками п.1 формулы изобретения, устройства с признаками п.4 и установки по п.24.

В основе изобретения лежит идея, заключающаяся в том, чтобы во время непрерывного движения подаваемых в зоны обработки деталей поворачивать их на краю одной зоны обработки одновременно с управляемым, полностью направляемым вращательным движением вокруг оси вращения, проходящей поперек направления непрерывного движения деталей. За счет первого согласования непрерывного движения деталей вдоль зон обработки и их одновременного, полностью направляемого вращательного движения вокруг проходящей поперек направления транспортировки оси вращения вращательный ввод деталей, в частности автомобильных кузовов, в зону обработки или их вывод из нее можно точно осуществлять таким образом, что входной и выходной участки каждой зоны обработки могут быть снабжены вертикальными или почти вертикальными торцовыми стенками. Таким образом можно уменьшить до минимума длину каждой отдельной зоны обработки. В то же время этим уменьшается и общая длина установки с несколькими расположенными друг за другом зонами обработки, в частности с определенным числом расположенных в ряд обрабатывающих ванн. Это сокращение составляет около 20% при производительности 100 автомобильных кузовов в час по сравнению с обычными установками непрерывного действия. Впервые преимущества установки непрерывного действия объединены с известными из уровня техники преимуществами вращательного устройства.

Процесс вращательного ввода в значительной степени устраняет воздушные пузырьки в состоящей из жидкой среды обрабатывающей ванне уже при погружении деталей. Кроме того, уже при погруженной детали за счет ее дальнейшего движения в обрабатывающей ванне может быть дополнительно уменьшено количество воздушных включений, возможно, вызванных процессом обработки. К тому же уменьшаются грязевые включения на горизонтальных поверхностях, поскольку автомобильные кузова вращают над ванной и в ней.

В способе согласно изобретению следует предусмотреть лишь минимальное безопасное расстояние между подаваемой в зону обработки деталью и торцовыми стенками зоны обработки или чана. Для обеспечения минимальной общей длины зоны обработки следует тогда с учетом безопасного расстояния согласовать между собой скорость вращения и скорость движения так, чтобы передняя часть детали по окончании процесса вращательного ввода была позиционирована с соблюдением безопасного расстояния от первой торцовой стенки, а в процессе вращательного вывода - от второй. В соответствии с уровнем техники это минимальное безопасное расстояние должно быть гораздо больше, как это, например, бывает у известной из уровня техники установки для хромирования, в которой протекает совершенно неконтролируемый процесс вращательного вывода. За счет согласования скорости поступательного движения и скорости вращательного ввода или вывода детали можно точно задать траекторию движения детали и оптимально приспособить ее к форме зоны обработки. В соответствии с этим можно также уменьшить и общую длину.

При условии соблюдения скорости вращения, в основном, постоянной можно достичь постоянной траектории движения, что в случае тяжелых деталей особенно важно для достижения равномерных процессов вращательного ввода и вывода, поскольку иначе при изменениях угловой скорости действуют большие усилия, которые не допускают точного процесса движения, например, когда находящиеся на удерживающей тележке тяжелые автомобильные кузова при вращательном вводе и выводе из-за инерции при изменении угловой скорости короткое время движутся дальше, чем нужно.

Технология согласно изобретению может применяться для самых различных способов поверхностной обработки. Так, погружение деталей в жидкую среду и их извлечение оптимально пригодны для осуществления лакирования окунанием. Технология согласно изобретению очень хорошо пригодна также для порошкового или мокрого лакирования. В предусмотренных для этого обрабатывающих кабинах, как и в необходимых для лакирования окунанием обрабатывающих чанах, встает проблема подачи деталей к входному участку кабин и их удаления из выходного участка. Так, эти кабины могут находиться выше или ниже уровня подачи деталей.

Наконец связь согласно изобретению непрерывного поступательного движения и управляемого, в любое время направляемого вращательного движения деталей пригодна также для предотвращения образования в сушильной камере потеков на уже лакированных деталях. Для этого в устройстве согласно изобретению для поверхностной обработки представляется оптимальным вместо сохранения промежутка между осью вращения и деталью расположить последнюю вблизи оси вращения или даже в зоне оси вращения.

Механически очень простое и почти не требующее обслуживания выполнение обеспечено за счет того, что удерживающая тележка содержит по меньшей мере один закрепленный сбоку рычаг, который взаимодействует с направляющей, вызывая вращение удерживающей тележки. Путем подгонки длины рычага можно вращать также тяжелые детали на удерживающей тележке, очень легко контролируя этот процесс.

Размещение на противоположных сторонах удерживающей тележки по меньшей мере одного рычага, причем противоположные рычаги развернуты по отношению друг к другу на заданную угловую величину, впервые гарантирует, что при соответствующем выполнении направляющих устройств удерживающая тележка в любое время оперта как в направлении вперед, так и в направлении назад относительно направления вращения и, тем самым, так же точно направлена.

Этот эффект можно еще более усилить, если на каждой стороне удерживающей тележки расположить два рычага, причем рычаги расположены на соответственно одной стороне удерживающей тележки симметрично относительно оси вращения, и рычажные устройства развернуты на противоположных друг другу сторонах на 90o.

Очень простое выполнение исполнительного устройства обеспечено за счет того, что оно выполнено в виде направляющей шины.

За счет того что направляющие поверхности направляющих шин предусмотрены на входном и выходном участках обрабатывающей ванны, т.е. на краю, можно вызвать вращение посредством простого набегания и соскальзывания или скатывания соответствующих устройств на удерживающей тележке.

Вращением управляют оптимальным образом посредством наклоненных вверх и вниз направляющих участков. Благодаря простому прямому выполнению отдельных направляющих участков они экономичны и просты в изготовлении.

Оптимальным образом отдельные направляющие участки наклонены примерно под 45o вниз, а другие направляющие участки наклонены примерно под 45o вверх.

Обладающее малым трением и без проблем обслуживаемое выполнение состоит в том, что на концах рычагов расположены ролики, взаимодействующие с направляющими шинами.

Более сложные, однако очень точные и используемые также для самых тяжелых деталей исполнительные устройства включают в себя неподвижно установленные на обрабатывающей ванне зубчатые рейки или винтовые шпиндели, которые взаимодействуют с соответственно выполненными на удерживающей тележке зубчатыми колесами или червяками. За счет этого можно также, при необходимости, установить промежуточные передачи.

Предпочтительным образом удерживающая тележка содержит в зоне оси вращения направляющие средства, перемещающиеся по направляющим рельсам. Тем самым непрерывное поступательное движение самым точным образом передается на удерживающую тележку в заданном направляющими рельсами направлении.

В частности, в качестве направляющих средств в направляющих рельсах предусмотрены ролики, поскольку этим уменьшается трение, что важно в случае нескольких расположенных друг за другом и соединенных между собой удерживающих тележек.

Благодаря расположению на удерживающих тележках приемных устройств детали можно разъемно закрепить на них непосредственно или опосредованно, например в случае автомобильных кузовов, разъемно закрепленных на платформе.

В связи с тем что приемные устройства занимают положение, остающееся неизменным относительно вертикального направления при поступательном движении удерживающей тележки в направлении движения, простейшим образом возможно размещение автомобильного кузова с платформой за счет расположенных рядом, лежащих на одной высоте транспортных средств.

Для непрерывного движения отдельных деталей применимы все известные из уровня техники приводные средства. В частности, для этого прекрасно подходят цепные и тяговые канатные приводы, резьбовые штанги или же самоходные удерживающие тележки, оснащенные собственным приводом.

Указанные в этой заявке угловые величины не следует рассматривать как абсолютные значения. В рамках раскрытого содержания под них подпадают также значения, отличающиеся примерно на ±10%.

Краткое описание изобретения

Для дальнейшего пояснения и лучшего понимания изобретения ниже более подробно описаны и пояснены несколько примеров его выполнения со ссылкой на прилагаемые чертежи, где:

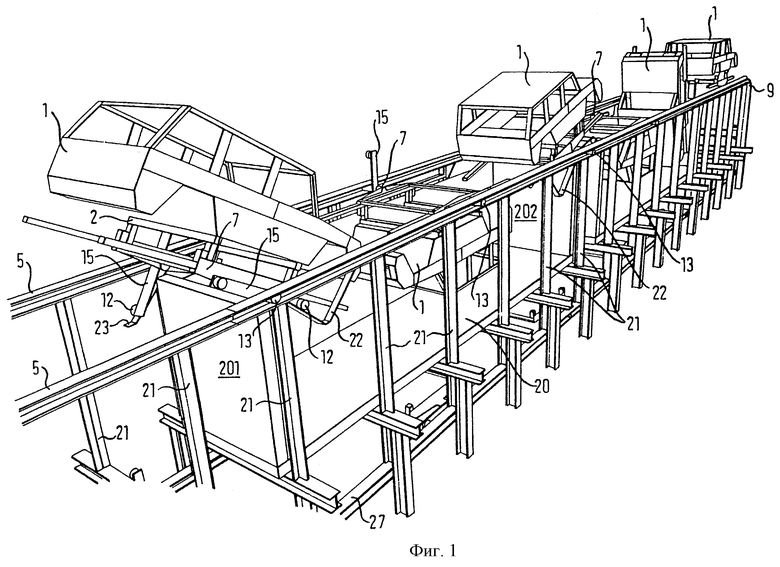

- фиг.1: схематичный перспективный вид сбоку установки согласно изобретению, если смотреть с правой стороны относительно направления транспортировки отдельных автомобильных кузовов;

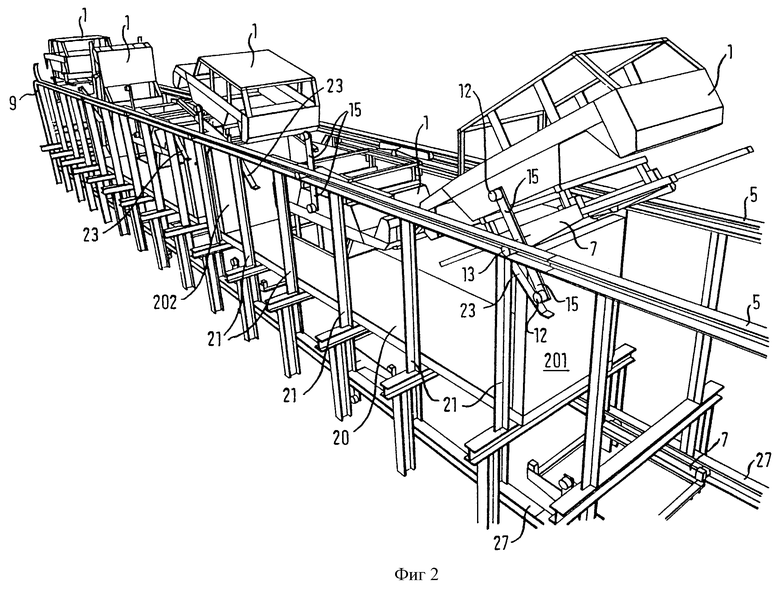

- фиг. 2: схематичный перспективный вид сбоку установки согласно изобретению по фиг. 1, если смотреть с левой стороны относительно направления транспортировки автомобильных кузовов;

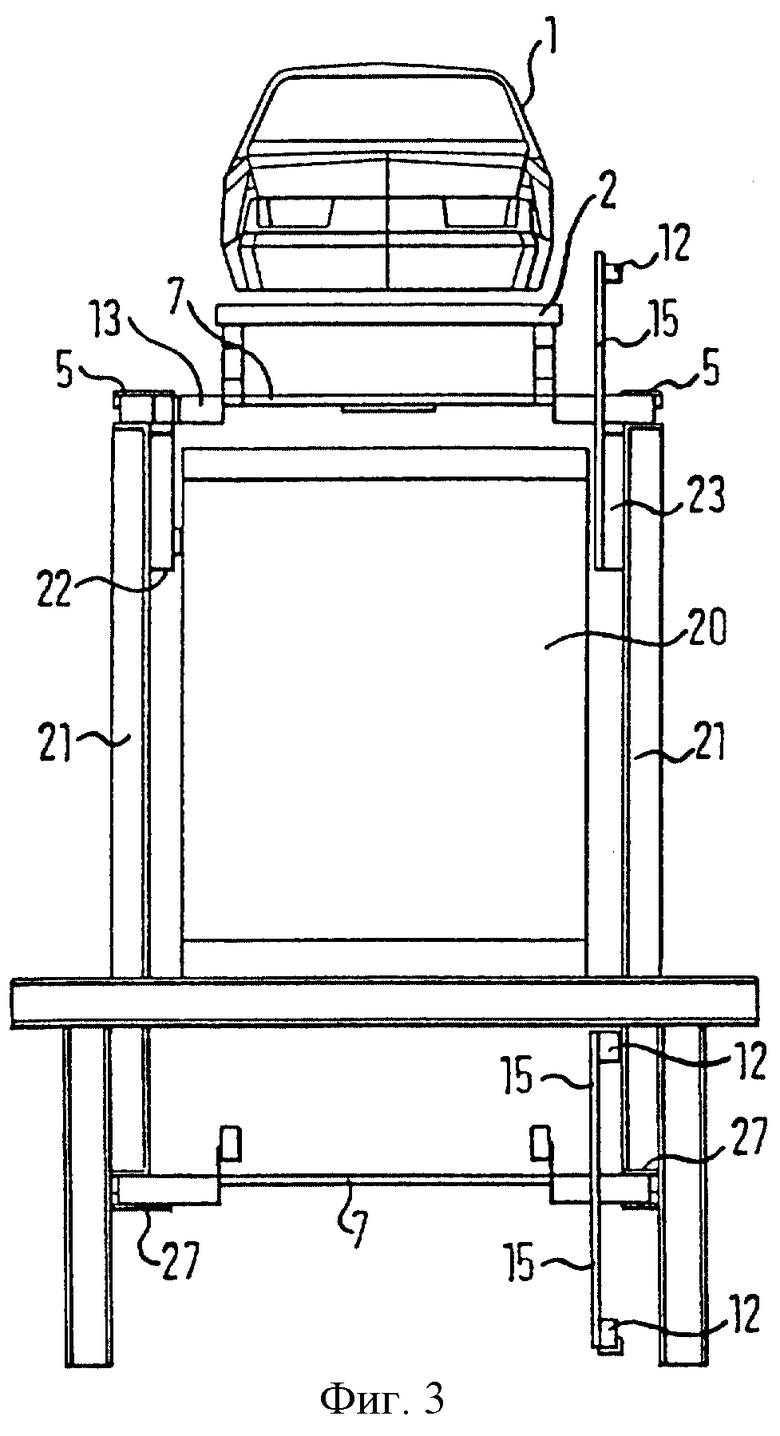

- фиг.3: сечение установки согласно изобретению по фиг.1 или 2;

- фиг.4: схематичный непосредственный вид сбоку установки согласно изобретению по фиг.1-3;

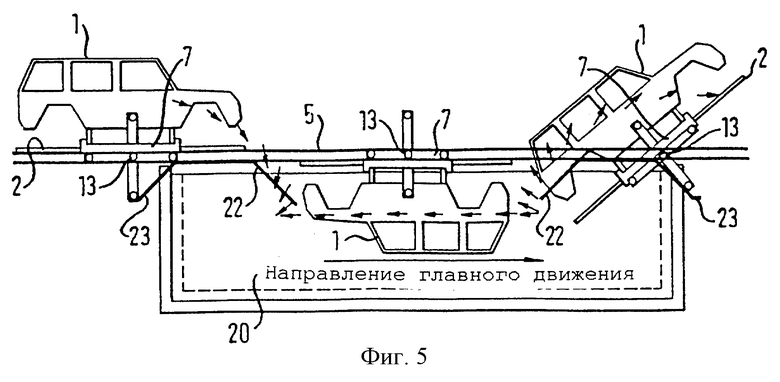

- фиг.5: вид сбоку установки согласно изобретению, где схематично показан процесс погружения в обрабатывающую ванну и извлечения из нее;

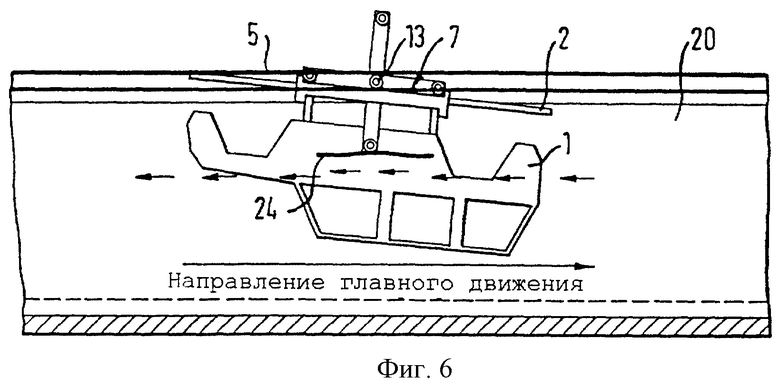

- фиг. 6: вид сбоку другой формы выполнения установки согласно изобретению с дополнительной управляющей направляющей для поворота автомобильных кузовов;

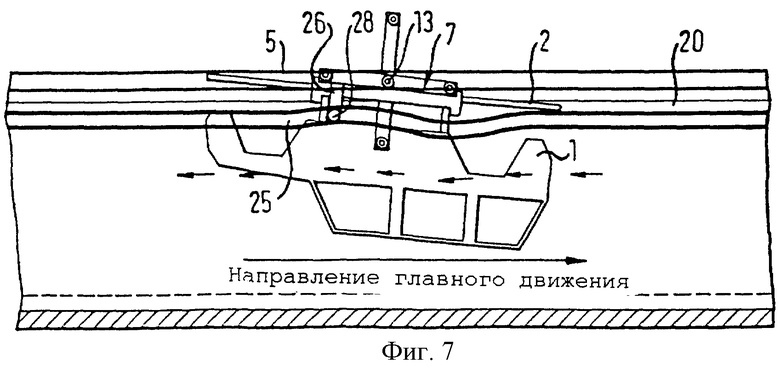

- фиг. 7: вид сбоку погруженного в обрабатывающую ванну автомобильного кузова в установке согласно изобретению в соответствии с другой формой выполнения с особыми управляющими направляющими шинами для поворота автомобильных кузовов;

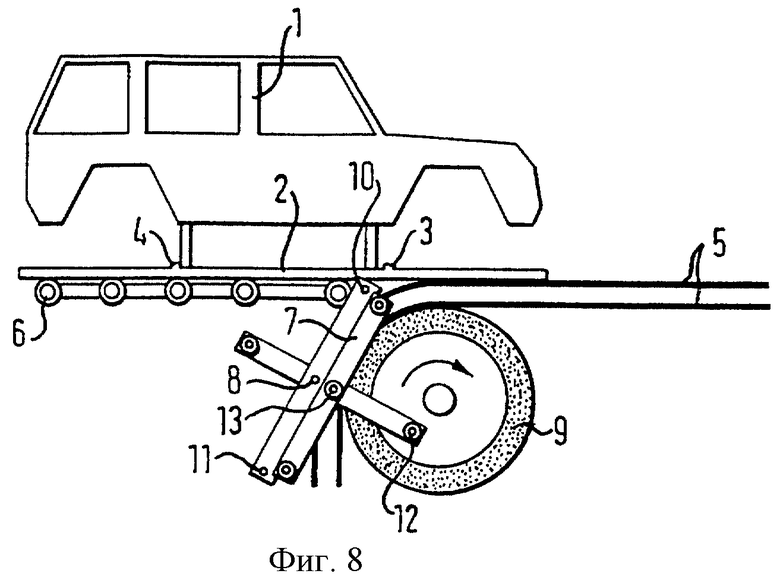

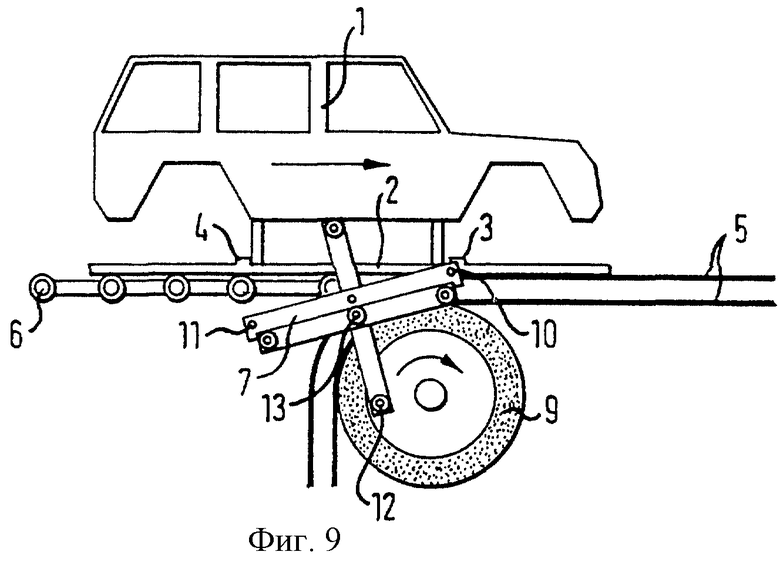

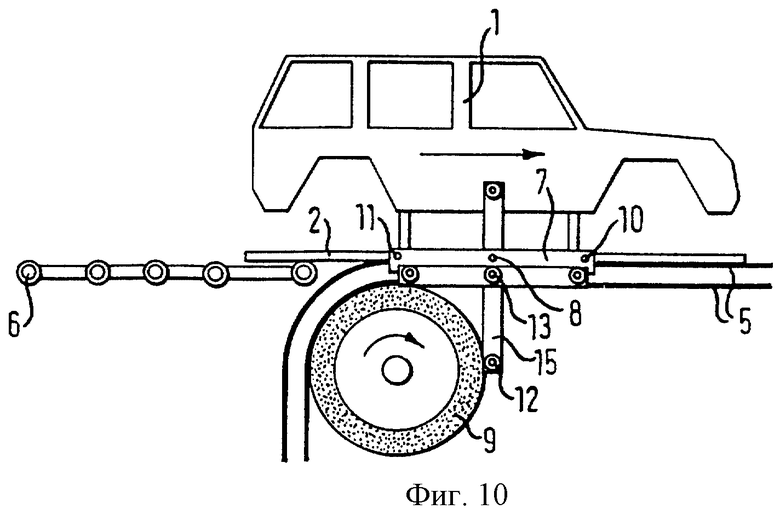

- фиг. 8-10: процесс горизонтального размещения автомобильного кузова с платформой на установке согласно изобретению;

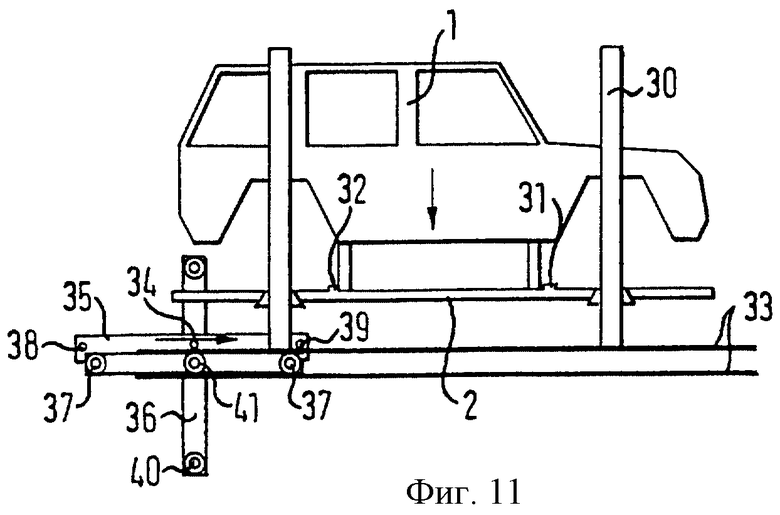

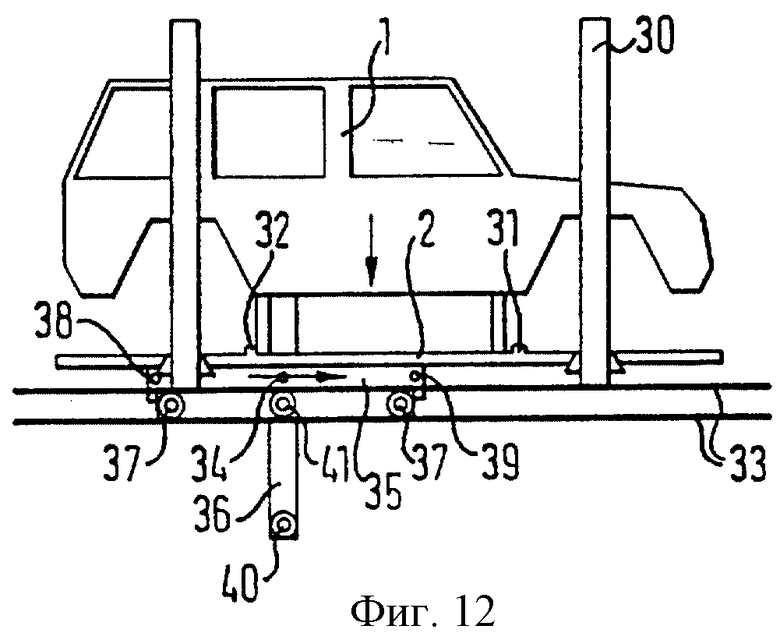

- фиг.11-13: процесс вертикального размещения установленного на платформе автомобильного кузова на установке согласно изобретению;

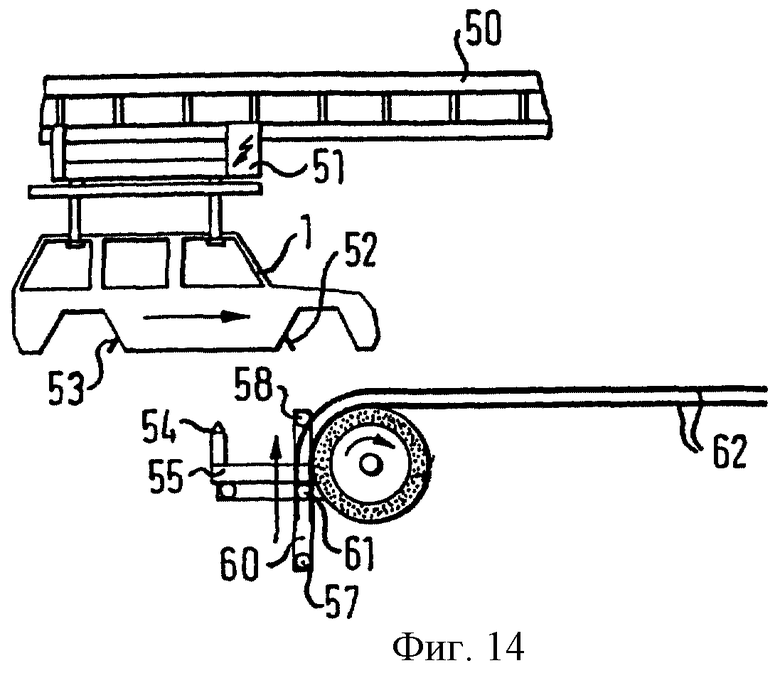

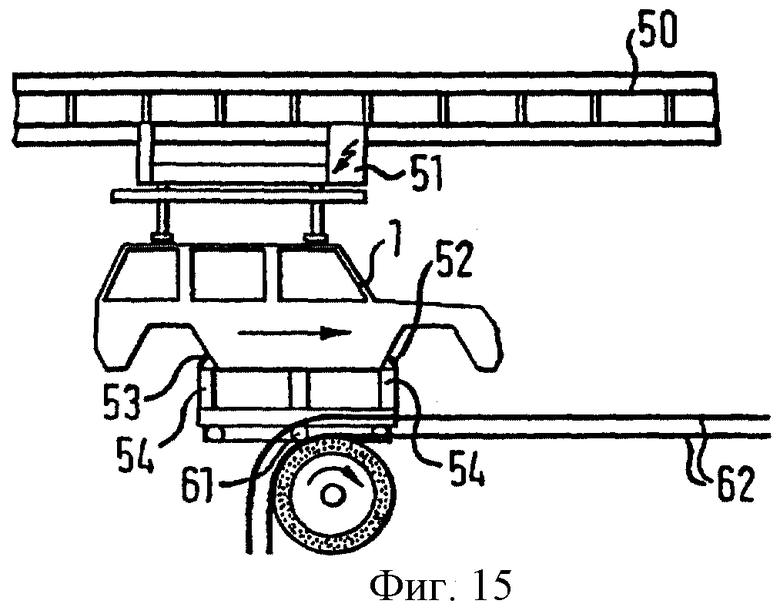

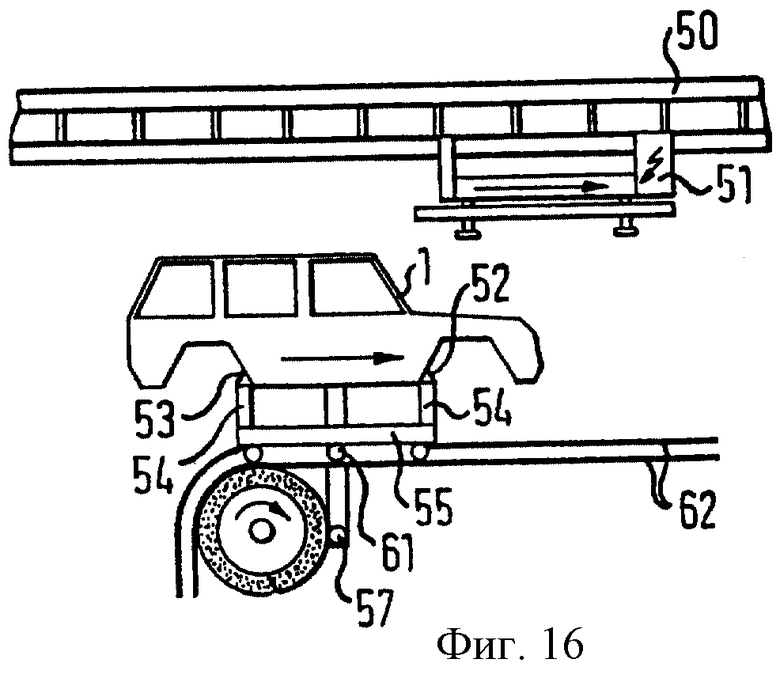

- фиг. 14-16: схематичный процесс размещения автомобильного кузова без платформы на предусмотренном для этого устройстве в установке согласно изобретению;

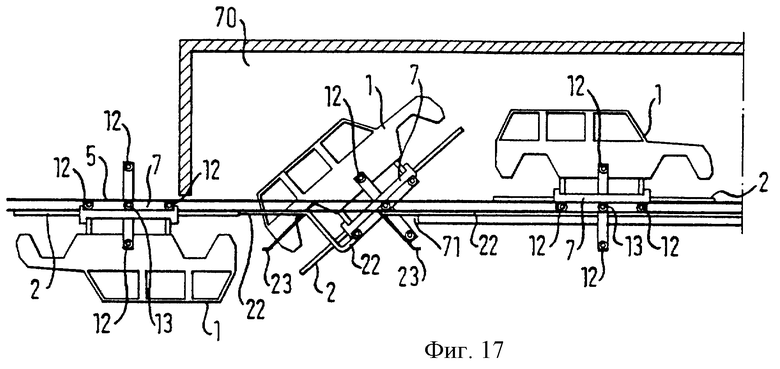

- фиг.17: схематичный вид сбоку сушильной камеры, у которой разность по высоте между уровнем основания и уровнем сушильной камеры компенсируется вращением автомобильных кузовов;

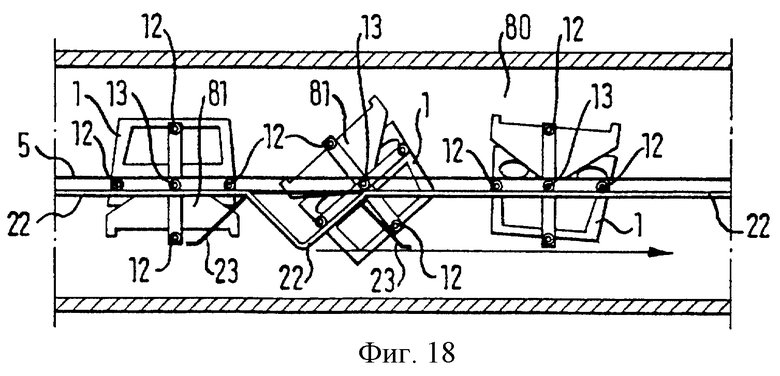

- фиг.18: схематичный вид сбоку сушильной камеры, у которой во время непрерывного поступательного движения автомобильных кузовов происходит их вращение.

Пути выполнения изобретения

1-я форма выполнения

Конструкция.

Первая форма выполнения установки согласно изобретению изображена на фиг.1-5. Над несколькими расположенными друг за другом обрабатывающими ваннами 20 проходят по бокам направляющие рельсы 5. Они расположены на расстоянии параллельно друг другу над обрабатывающими ваннами 20 и имеют каждая в сечении две лежащие друг над другом направляющие боковые поверхности. В конце подобного ряда обрабатывающих ванн 20 направляющие рельсы 5 проходят вниз и заканчиваются расположенными под обрабатывающими ваннами 20 возвратными рельсами 27. В точках поворота между верхними направляющими рельсами и нижними возвратными рельсами 27 расположены средства 9 для изменения направления.

В направляющих рельсах 5 проходят приводные средства (не показаны), такие как приводимые цепи, тяговые канаты, резьбовые штанги и т.п. Эти приводные средства отклоняются средствами 9 для изменения направления или другими взаимодействующими с ними средствами к возвратным рельсам 27 и проходят в них назад. Двигатель (не показан) приводит эти приводные средства непрерывно с регулируемой скоростью.

Отдельные автомобильные кузова 1 прочно соединены каждый с платформой 2. Каждая платформа 2 с размещенным на ней автомобильным кузовом 1 разъемно соединена с удерживающей тележкой 7. Несколько таких удерживающих тележек 7 соединены на расстоянии друг от друга с приводным средством (не показано), которое проходит между направляющими 5 и возвратными 27 рельсами.

Каждая удерживающая тележка 7 содержит ось 13 вращения, проходящую между рельсами 5 поперек заданного ими направления, т.е. поперек заданного приводными средствами направления движения вдоль обрабатывающих ванн 20. Ось вращения удерживающей тележки 7 перемещается в направляющих рельсах 5 и также в возвратных рельсах 27 с помощью, например, роликов. С каждой стороны удерживающей тележки 7 с осью 13 вращения соединено по два противоположных друг другу рычага 15. Два расположенных с одной стороны удерживающей тележки 7 рычага расположены со смещением примерно на 180o по отношению друг к другу. На одной стороне удерживающей тележки 7 эти рычаги развернуты по отношению к противоположной стороне на 90o. На концах рычагов 15 с возможностью вращения установлены ролики 12.

В зоне одной боковой стенки 201 обрабатывающей ванны 20 с каждой стороны в зоне верхних направляющих рельсов 5 закреплено исполнительное устройство, выполненное в виде направляющей шины 22 особой формы. С одной стороны, на фиг.1, это правая сторона, в зоне боковой стенки 201 обрабатывающей ванны 20 размещена направляющая шина 22, которая имеет первый горизонтальный участок, за ним отогнутый примерно на 45o направленный вниз участок, а затем переходит в участок, направленный вверх примерно под 45o относительно горизонтали. После этого направляющая шина 22 проходит почти до другой торцовой стенки 202 ванны 20 горизонтально.

Как видно из фиг.2, на другой стороне, т.е. здесь на левой стороне, исполнительное устройство, выполненное в виде направляющей шины 23, противоположной названной направляющей шине 22 на фиг.1, снабжено, если смотреть в направлении движения автомобильных кузовов, сначала горизонтальным участком, расположенным под направляющим рельсом 5. Этот горизонтальный участок переходит в участок, направленный примерно под 45o вверх. К нему примыкает участок, направленный примерно под 45o вниз.

На конце обрабатывающей ванны 20 в зоне боковой стойки 202, как показано на фиг. 1 и 2, опять-таки по обе стороны обрабатывающей ванны 20 описанным выше образом выполнены направляющие шины 22, 23.

В зоне между обеими боковыми стенками 201, 202 обрабатывающей ванны 20 только по меньшей мере одна направляющая шина 22, 23 проходит горизонтально.

Резюмируя сказанное, следует еще раз подчеркнуть, что на входном и выходном участках обрабатывающей ванны 20 направляющие шины 22, 23 установлены друг против друга в развернутом положении относительно двух противоположных сторон, т. е. , если на одной стороне имеется направленный вверх участок направляющей шины, то участок направляющей шины, расположенный на противоположной стороне удерживающей тележки 7, направлен вниз.

Принцип работы.

На направляющие шины 22, 23 набегают ролики 12, установленные на концах рычагов 15 удерживающих тележек 7. За счет непрерывной транспортировки удерживающих тележек 7 по направляющим рельсам 5 разъемно закрепленный на удерживающей тележке 7 автомобильный кузов с расположенной между ними платформой 2 вращается следующим образом.

Закрепленный на платформе 2 автомобильный кузов 1 уже разъемно закреплен на удерживающей тележке 7. Этот процесс подробно поясняется ниже со ссылкой на фиг. 8-16. За счет приводного средства удерживающая тележка 7 с находящимся теперь на ней автомобильным кузовом 1 направляется, будучи ориентированной горизонтально, вдоль направляющих рельсов 5 на входной участок обрабатывающей ванны 20. При этом пара рычагов 15 на одной стороне удерживающей тележки 7 ориентирована вертикально, а противоположная пара рычагов 15, напротив, - горизонтально. Рычажная пара 15, ориентированная горизонтально, обкатывается по горизонтальному участку 22 направляющей шины. За счет этого удерживающая тележка движется, сохраняя горизонтальную ориентацию. Направленный вниз рычаг 15 вертикально стоящей пары рычагов за счет непрерывного движения приводного средства набегает на короткий горизонтальный первый участок левой направляющей шины 23 на ее верхнюю сторону. Противоположный первый рычаг, который до сих пор обкатывался по горизонтальному направляющему участку правой направляющей шины 22, находится теперь точно в точке изгиба правой направляющей шины 22, в которой она изгибается вниз.

За счет продолжающегося поступательного движения ролик 12 рычага 15 обкатывается с левой стороны удерживающей тележки 7 по направленному под 45o вверх участку левой направляющей шины. За счет этого удерживающая тележка 7 поворачивается вперед в направлении поступательного движения. В то же время ролик 12 находящегося с правой стороны рычага 15 обкатывается по направленному вниз участку правой направляющей шины 22. Одновременное обкатывание по правой 22 и левой 23 направляющим шинам обеспечивает управляемое и в любое время контролируемое протекание процесса вращения. Удерживающая тележка 7 опирается на рычаги 15 как в направлении вперед, так и в направлении назад относительно непрерывного движения.

Дальнейшим процессом вращения управляют с помощью следующих восходящих участков правых направляющих шин 22 и нисходящих участков левых направляющих шин 23. Наконец кузов 1 полностью погружен в обрабатывающую ванну 20 и непрерывно транспортируется дальше в ней по направляющим рельсам 5.

В конце обрабатывающей ванны 20 ролик 12, находящийся с левой стороны на рычаге 15, набегает на левую направляющую шину 23. Это вызывает процесс вращательного вывода автомобильного кузова 1 из обрабатывающей ванны 20.

Правые 22 и левые 23 направляющие шины в зоне боковых стенок 201, 202 обрабатывающей ванны 20 и одновременная транспортировка удерживающей тележки 7 по рельсам 5 обеспечивают возможность расположения боковых стенок обрабатывающей ванны 20 вертикально стоящими или наклоненными очень круто вниз или очень круто вверх.

Боковые направляющие шины 22, 23 должны иметь наклон под 45o. В этом случае могут использоваться прямые направляющие шины 22, 23, не вызывающие слишком больших колебаний угловой скорости при вращении.

Из изображенного на фиг. 3 сечения хорошо видна принципиальная конструкция установки согласно изобретению. Рядом с обрабатывающей ванной 20 находятся опоры 21, на которых проходят направляющие рельсы 5. По этим направляющим рельсам 5, как уже пояснялось, транспортируются удерживающие тележки 7 с находящимися на них закрепленными посредством платформ 2 автомобильными кузовами 1. Удерживающие тележки 7 содержат ось 13 вращения, на которой установлены рычаги 15 с находящимися на них роликами 12. Ролики 12 обкатываются по направляющим шинам 22 и 23.

Под обрабатывающей ванной, как видно, в частности, из фиг.3, удерживающие тележки возвращаются по возвратным рельсам 27 в свое первоначальное положение.

2-ая форма выполнения

Конструкция.

Другая форма выполнения установки согласно изобретению видна из фиг.6. При изображенной на фиг.6 форме выполнения устройства согласно изобретению в зоне обрабатывающей ванны 20 расположена дополнительная управляющая направляющая шина 24. В противоположность описанной выше первой форме выполнения изобретения, при которой на том участке обрабатывающей ванны 20, где автомобильный кузов 1 в полностью перевернутом и погруженном состоянии транспортируется сквозь среду обрабатывающей ванны 20, а рычаги 15 горизонтально перемещаются по одной из направляющих шин 22, 23, так что переворот автомобильного кузова 1 в этот участок обрабатывающей ванны 20 невозможен, направляющая шина 22 или 23 дополнена на этом участке дополнительной направляющей шиной 24. Направляющая шина 22 или 23 и направляющая шина 24 имеют многократно искривленный при виде сбоку контур.

Принцип работы.

По этой направляющей шине 24 обкатывается одно из плеч рычага с роликом 12, так что за счет криволинейного контура управляющей направляющей шины 24 вся удерживающая тележка с находящимся на ней автомобильным кузовом 1 поворачивается слегка назад и вперед относительно оси 13 вращения удерживающей тележки 7. Это создает возможность покачивания автомобильного кузова в обрабатывающей ванне, что приводит к дальнейшему уменьшению количества заключенных в автомобильном кузове и вызванных процессом воздушных пузырьков.

3-я форма выполнения

Конструкция.

При изображенной на фиг.7 третьей форме выполнения изобретения удерживающая тележка 7 в противоположность описанным выше формам выполнения дополнительно снабжена небольшим, отстоящим вбок управляющим рычагом 26, на одном конце которого с возможностью вращения закреплен ролик 28. Ролик 28 проходит в управляющей направляющей шине 25, простирающейся вдоль обрабатывающей ванны 20. Управляющая направляющая шина 25 имеет по-разному искривленные участки, так что в направляющей шине имеются восходящие и нисходящие управляющие участки.

Принцип работы.

При непрерывной транспортировке удерживающей тележки 7 по направляющим рельсам 5 управляющий ролик 28 на управляющем рычаге 26 удерживающей тележки 7 обкатывается по управляющей направляющей шине 25. На наклоненных вверх и вниз участках управляющей направляющей шины удерживающая тележка 7 слегка поворачивается назад и вперед вокруг своей оси 13 вращения. Это вызывает качание автомобильного кузова 1 назад и вперед, что обеспечивает уменьшение количества воздушных пузырьков, возможно, заключенных в кузове 1.

4-я форма выполнения

Конструкция.

На фиг. 17 изображена сушильная камера 70, в которую закрепленные на удерживающих тележках 7 автомобильные кузова 1 подаются по уже упомянутым направляющим рельсам 5 на нижнем уровне. При этом автомобильные кузова 1 висят на удерживающих тележках 7 днищем вверх. На входном участке сушильной камеры 70 справа и слева от направляющих рельсов 5 расположены направляющие шины 22, 23. Эти направляющие шины 22, 23 соответствуют направляющим шинам 22, 23, уже описанным в примерах выполнения 1-3.

На входном участке сушильной камеры 70 в ее полу на высоте направляющего рельса 5 выполнено входное отверстие 71. Через это входное отверстие 71 автомобильные кузова 1 попадают в сушильную камеру 70 за счет поворота примерно на 180o вокруг оси 13 вращения соответствующей удерживающей тележки 7.

Принцип работы.

Автомобильные кузова 1 перемещаются поступательно и непрерывно вдоль направляющих рельсов 5. При этом ролики 12, установленные на горизонтальных теперь рычагах удерживающих тележек 7, обкатываются по горизонтально проходящей направляющей шине 22. Так, удерживающую тележку 7 транспортируют в горизонтальном положении с висящими вверх днищем автомобильными кузовами 1. Как только будет достигнута направляющая шина 23, на нее набегает ролик 12 вертикально стоящего рычага, и удерживающая тележка 7 вместе с находящимся на ней автомобильным кузовом 1 при виде сбоку на фиг.17 входит через входное отверстие 71 в сушильную камеру 70 с поворотом по часовой стрелке. Затем в сушильной камере 70 тележка продолжает непрерывно двигаться вдоль направляющих рельсов 5, причем ролики 12, находящиеся теперь на горизонтально ориентированных рычагах, обкатываются по горизонтально выполненной направляющей шине 22.

На выходном участке (на фиг.17 не показан) снова расположены направляющие шины 22, 23, а также выходное отверстие, через которое автомобильные кузова 1 выводят из сушильной камеры 70 путем повторного вращения по часовой стрелке.

5-я форма выполнения

Конструкция.

В изображенной на фиг.18 при виде сбоку сушильной камере для вращения автомобильных кузовов 1 используются направляющие шины 22, 23, которые использовались и в описанных выше примерах выполнения. Автомобильные кузова 1 разъемно закреплены на удерживающих тележках 81, содержащих определенное число рычагов, на концах которых установлены ролики 12. Удерживающие тележки 81 перемещаются по направляющим рельсам 5, проходящим в сушильной камере 80.

В противоположность описанным выше удерживающим тележкам, используемые здесь удерживающие тележки 81 выполнены таким образом, что их оси 13 вращения оказываются в средней части автомобильного кузова. Для этого удерживающие тележки оснащены углубленным приемным узлом, образующим подобие ванны днища. Кроме того, автомобильные кузова ориентированы не поперек оси 13 вращения, а вдоль нее.

Принцип работы.

Автомобильные кузова 1 на удерживающей тележке 81 непрерывно движутся в горизонтально ориентированном положении по направляющим рельсам 5. При этом ролики 12 горизонтально лежащих рычагов обкатываются по горизонтально ориентированному участку направляющей шины 22. Как только ролик 12 вертикально стоящего рычага набегает на направляющую шину 23 или восходящую на ней часть, удерживающая тележка поворачивается по часовой стрелке. При этом ролики 12, обкатывавшиеся до сих пор по горизонтальному участку направляющей шины 22, обкатываются теперь по ее направленному вниз участку. За счет формы направляющих шин 22, 23 автомобильные кузова 1 непрерывно вращаются вокруг оси 13 вращения удерживающей тележки 81. Вследствие этого на свежеотлакированных автомобильных кузовах 1 не могут образоваться потеки, которые привели бы к потере качества.

Размещение автомобильного кузова

Ниже с помощью фиг.8-16 подробно поясняются различные формы выполнения для размещения автомобильного кузова на устройстве согласно изобретению. Каждая из поясняемых ниже возможностей размещения может использоваться с устройством согласно изобретению, подробно описанным выше.

Возможность горизонтального размещения прочно установленного на платформе 2 автомобильного кузова 1 изображена на фиг.8-10. В подающей зоне направляющих устройств 5, т.е. в зоне, где имеется первое средство 9 для изменения направления направляющего устройства 5 или для проходящего в нем приводного средства, простирается горизонтальное транспортное средство 6, здесь рольганг. Платформа 2 оснащена передними и задними приемными средствами 3, 4, выполненными в соответствии с находящимися на удерживающей тележке 7 зацепляющими средствами 10, 11.

Пояснение процесса размещения на тележке.

За счет непрерывного движения удерживающей тележки 7 вокруг средства 9 для изменения направления удерживающую тележку 7 с первым, направленным вверх зацепляющим средством 10 подают к поданной платформе 2. Как показано на фиг. 9, зацепляющее средство 10 попадает в переднее приемное средство 3 платформы 2. За счет непрерывного движения удерживающей тележки 7 платформу 2 с находящимся на ней автомобильным кузовом 1 тянет за собой уже зацепленное переднее приемное средство 3. После этого, как видно из фиг.10, заднее подающее средство 4 платформы 2 входит в зацепление с задним зацепляющим средством 11 удерживающей тележки 7. Таким образом, платформа 2 прочно зацеплена за удерживающую тележку 7 и полностью тянется вниз транспортным средством 6. Затем платформу фиксируют на удерживающей тележке с помощью блокировочного механизма 8.

Процесс снятия платформы с обработанным автомобильным кузовом 1 с удерживающей тележки 7 на выходном участке устройства, т.е. на конце обрабатывающих ванн 20, протекает обратно описанному процессу размещения.

Вертикальное устройство для размещения на удерживающей тележке 7 и снятия с нее изображено на фиг.11-13.

На направляющих рельсах 33, причем удерживающая тележка 35 имеет конструкцию, аналогичную описанной выше, установлено подающее средство 30 для платформы 2 с находящимся на ней автомобильным кузовом 1. С помощью этого подъемника 30 платформа 2 имеет возможность вертикального опускания и подъема. Удерживающая тележка 35 содержит соответственно рычаги 36, на которых установлены ролики 40. На удерживающей тележке неподвижно установлены передние и задние зацепляющие средства 38, 39, которые входят в соответственно выполненные передние и задние приемные устройства 31, 32 на платформе 2. В зоне оси 41 вращения удерживающей тележки находится блокировка 34.

Принцип работы подъемника.

Удерживающую тележку 35 непрерывно перемещают по направляющим рельсам 33 в горизонтально ориентированном положении. Как только удерживающая тележка 35 окажется под платформой 2 на подающем средстве 30, последнее опускается, в результате чего переднее зацепляющее средство 39 удерживающей тележки 35 попадает в соответственно выполненное переднее приемное средство 31 платформы 2. За счет того что подающее средство 30 опускается настолько, что платформа 2 слегка прилегает к удерживающей тележке 35, при зацеплении переднего зацепляющего средства 37 заднее зацепляющее средство 38 также входит в соответствующее заднее приемное устройство 32 платформы 2, а затем разъемно закрепляется посредством блокировки 34. Теперь подъемник 30 перемещается вверх, с тем чтобы разместить новый автомобильный кузов с платформой 2 на находящейся под ней удерживающей тележке 35.

При разгрузке обработанный автомобильный кузов деблокируют от удерживающей тележки 35 и удаляют вверх посредством описанного выше подъемного устройства.

На фиг. 14-16 показана возможность вертикального размещения автомобильного кузова без платформы на удерживающей тележке в установке согласно изобретению.

Конструкция.

Над направляющими рельсами 62 расположено подающее средство 50 с отдельными, движущимися на нем держателями 51. Перемещающиеся по направляющим рельсам 62 удерживающие тележки 55 содержат передние и задние зацепляющие средства 54, входящие в соответственно выполненные передние и задние приемные средства 52, 53 на автомобильном кузове 1 с возможностью блокирования. Подобная удерживающая тележка 55 содержит рычаги 60, снабженные роликами 57, 58, служащими направляющей для вращения вокруг оси 61 во время погружения в обрабатывающую ванну 20.

Принцип работы.

Автомобильный кузов 1 без платформы подают с помощью транспортного средства 51 к подающей зоне установки согласно изобретению. Там удерживающую тележку 55 подводят снизу к кузову 1 с помощью приводных средств в направляющих рельсах 62, в результате чего ее зацепляющие устройства 54 входят в зацепление с приемными средствами 52, 53 автомобильного кузова 1 с возможностью блокирования. При этом транспортное средство 51 отпускает автомобильный кузов и покидает место размещения.

Для снятия удерживающая тележка 55 доставляет автомобильный кузов 1 к месту снятия. Там автомобильный кузов деблокируют от удерживающей тележки 55 и забирают следующим транспортным средством 51. Удерживающую тележку 55 перемещают вниз, и автомобильный кузов 1 может быть удален следующим транспортным средством 51.

Изобретение относится к способу подачи деталей, в частности автомобильных кузовов, в приспособленную для поверхностной обработки деталей зону обработки и их удаления из нее. Кроме того, изобретение относится к устройству для поверхностной обработки деталей, а также к установке для поверхностной обработки автомобильных кузовов. Согласно способу детали разъемно закреплены на удерживающих тележках, которые имеют по одной оси вращения, ориентированной поперек направления движения деталей, оси вращения перемещают поступательно и непрерывно с постоянной скоростью, одновременно с этим деталями в начале и в конце зоны обработки управляют вокруг одной из этих осей вращения и, направляя в любой момент, вращают их в направлении поступательного движения примерно на 180o. В устройстве во время процесса вращения исполнительное устройство и удерживающая тележка постоянно связаны между собой, так что вращение в любое время является управляемым и направляемым, с направляющим устройством направления тележки в направлении движения и с приводным средством для непрерывного перемещения тележки в направлении движения. Техническим результатом изобретения является простота и почти не требуемое обслуживание, при этом обеспечивается уменьшение габаритов зоны обработки и достижение высоких показателей производительности. 3 с. и 23 з.п.ф-лы, 18 ил.

| DE 2901027 А1, 17.07.1980 | |||

| Устройство для отделки цилиндрических изделий | 1982 |

|

SU1028379A1 |

| Устройство для нанесения покрытий | 1983 |

|

SU1199294A1 |

| Установка для нанесения покрытия на изделия методом окунания | 1986 |

|

SU1431858A1 |

| ДРЕНЧЕРНЫЙ ПЕННЫЙ ОРОСИТЕЛЬ | 2013 |

|

RU2512762C1 |

| СПОСОБ КОРРЕКЦИИ ПСИХИЧЕСКИХ РАССТРОЙСТВ У БОЛЬНЫХ С ГЛИАЛЬНЫМИ ОПУХОЛЯМИ ГОЛОВНОГО МОЗГА РАЗЛИЧНОЙ ЛОКАЛИЗАЦИИ В РАННЕМ ПОСЛЕОПЕРАЦИОННОМ ПЕРИОДЕ | 2014 |

|

RU2545709C1 |

| Установка для получения окиси цинка | 1987 |

|

SU1450836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАМОТАННОЙ ПО СПИРАЛИ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2229381C2 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2002-11-10—Публикация

1997-10-01—Подача