Изобретение относится к оборудованию для обработки металлов резанием, а именно к вспомогательному инструменту для обрабатывающих центров, расточных и других станков.

Известны конструкции соединений унифицированных модулей, которые образуют взаимосвязанный механизм, например Ю.Н.Кузнецов и др. Оснастка для станков с ЧПУ. Справочник. М.: Машиностроение, 1990, с. 261-269; авт. св. СССР N 1791075, кл. B 23 B 31/06, 1993; пат. СССР N 1817736, кл. B 23 B 29/00, 1993; пат. РФ N 1833295, кл. Q 3/155, 1993; каталог продукции фирмы Кайзер, Швейцария, 1990, с. 303-04, 303-05.

Наиболее близким к патентуемому является устройство соединения модулей по последнему источнику, содержащее осевое посадочное отверстие базового модуля, ответную часть присоединяемого модуля, стяжной винт, расположенный в радиальном резьбовом отверстии стенки базового модуля и взаимодействующей с радиальным отверстием ответной части присоединяемого модуля, и закрепленные в ответной части присоединяемого модуля два штифта, под которые в посадочном отверстии базового модуля имеются фигурные пазы.

При сборке, ввинчивая стяжной винт в стенку базового модуля, фиксируют модули между собой. Штифты предотвращают модули от проворота.

Наличие сложного профиля посадочного отверстия базового модуля и штифтов усложняет конструкцию и изготовление этого устройства. Кроме того, сравнительно небольшая поверхность контакта, неравномерное прижатие модулей из-за их односторонней фиксации стяжным винтом, размещение его в сравнительно тонкой стенке базового модуля и удаленное положение конца стяжного винта от продольной оси модулей снижают жесткость устройства и точность соединения.

Изобретение направлено на создание простого и надежность в работе устройства соединения модулей с необходимой жесткостью и точностью.

Технический результат, который достигается предлагаемым устройством состоит в упрощении конструкции и повышении технологичности устройства за счет исключения штифтов и фигурных пазов под них в посадочном отверстии, а также в повышении сопротивляемости соединения крутящему моменту путем увеличения поверхности контакта сопрягаемых модулей, повышение равномерности прижатия модулей, увеличение резьбового участка базового модуля под стяжной винт, увеличения размеров стяжного винта и приближения его к оси модуля.

Это достигается тем, что посадочное отверстие базового модуля и соответственно ответная часть присоединяемого модуля имеют участки с плоским поверхностями, в базовом модуле установлен дополнительный стяжной винт, при этом концы стяжных винтов взаимодействуют с ответной частью присоединяемого модуля со сторон участков с плоскими поверхностями.

При таком выполнении устройства плоские сопрягаемые поверхности предотвращают модули от проворота, что исключает необходимость в штифтах и фигурных пазах под последние, упрощает конструкцию устройства, снижает трудоемкость его изготовления и повышает его жесткость. Наличие двух стяжных винтов, концы которых взаимодействуют с плоскими поверхностями ответной части, повышает равномерность прижатия модулей, позволяет увеличить толщину стенки базового модуля под стяжной винт, увеличить его размеры и приблизить к продольной оси модулей, что повышает жесткость устройства.

Повышение жесткости устройства способствует его выполнению в соответствии с уточняющими признаками формулы изобретения: участки с плоскими поверхностями распложены параллельно между собой и симметрично относительно оси устройства, стяжные винты установлены в базовом модуле диаметрально противоположно и соосно между собой.

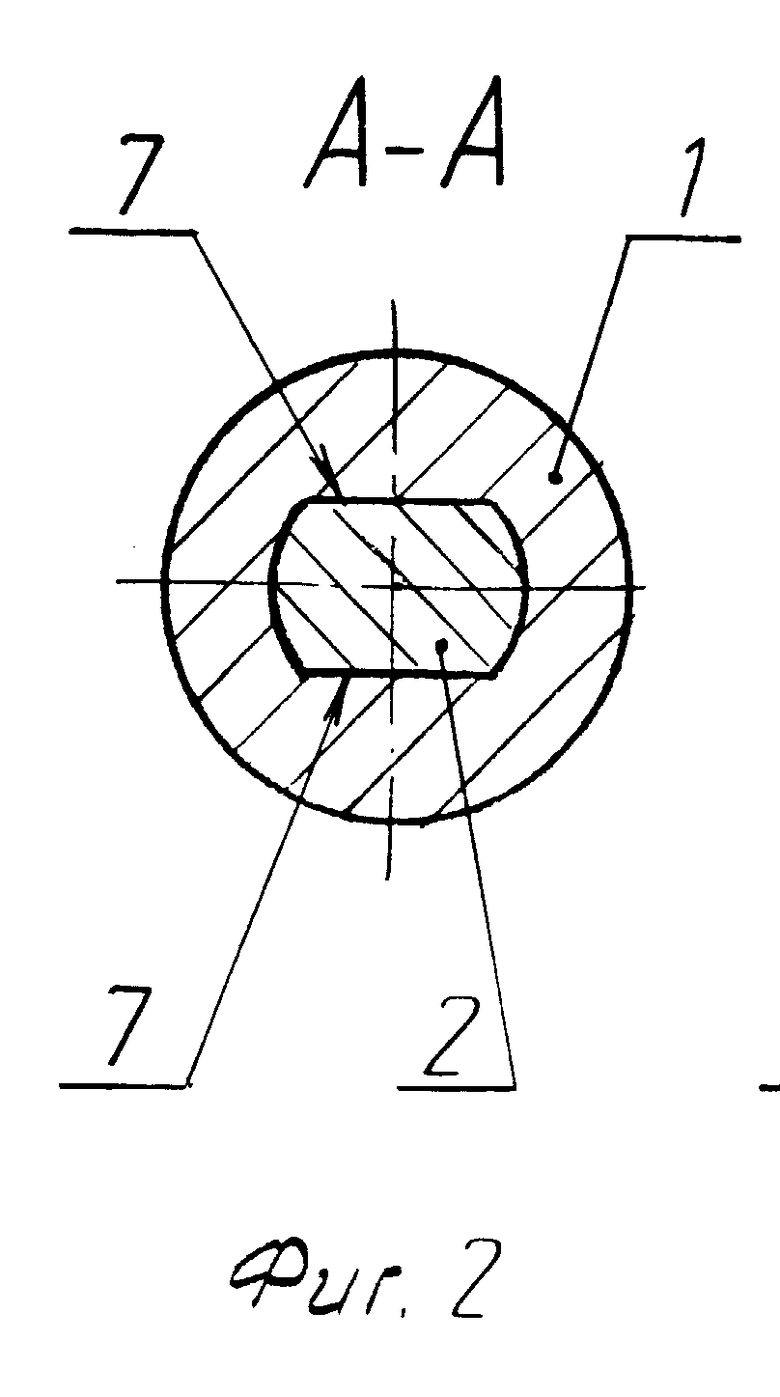

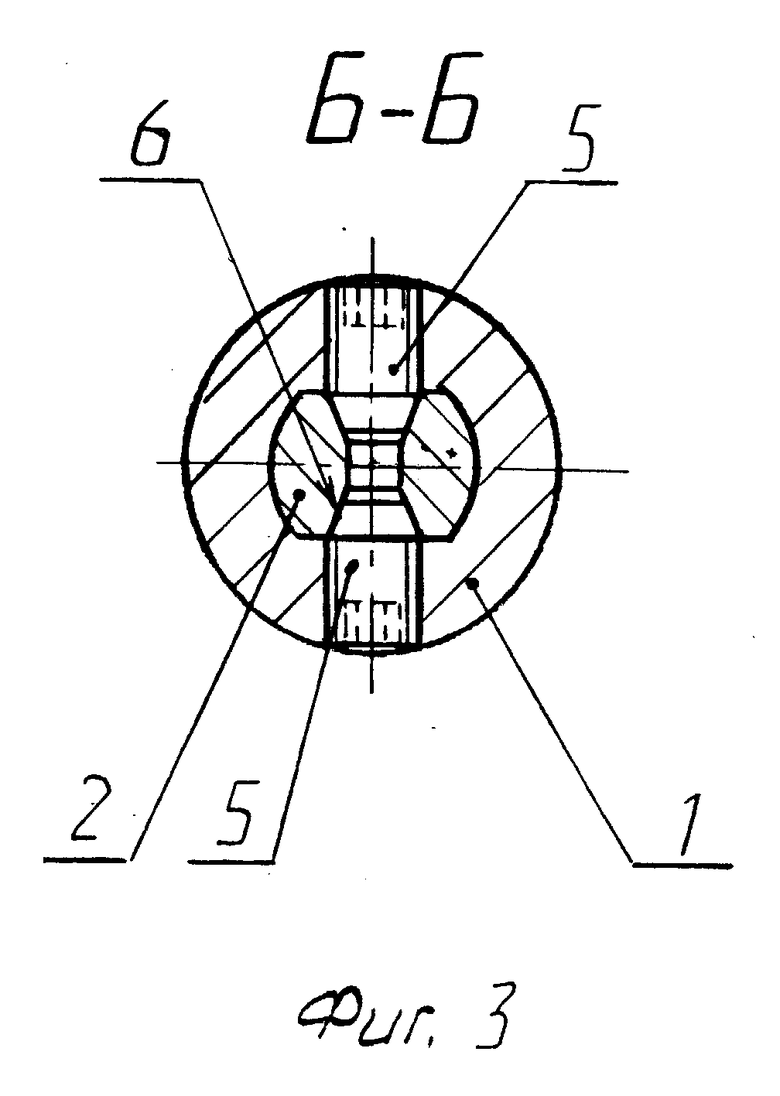

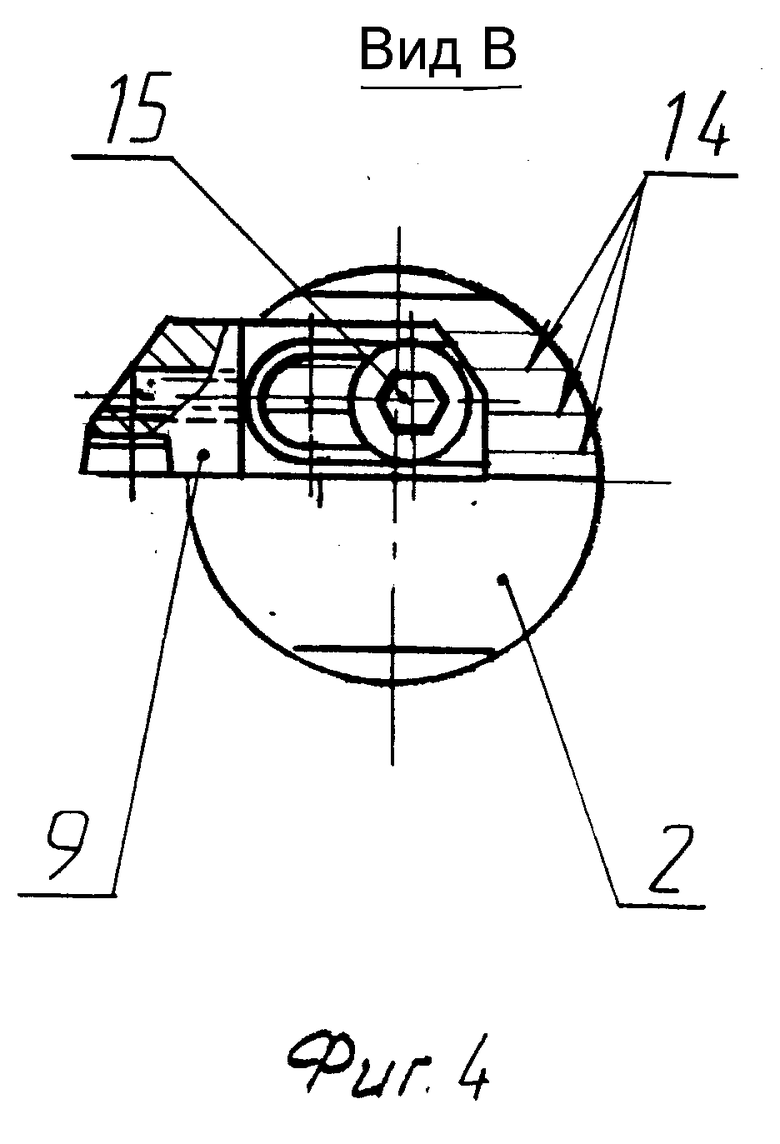

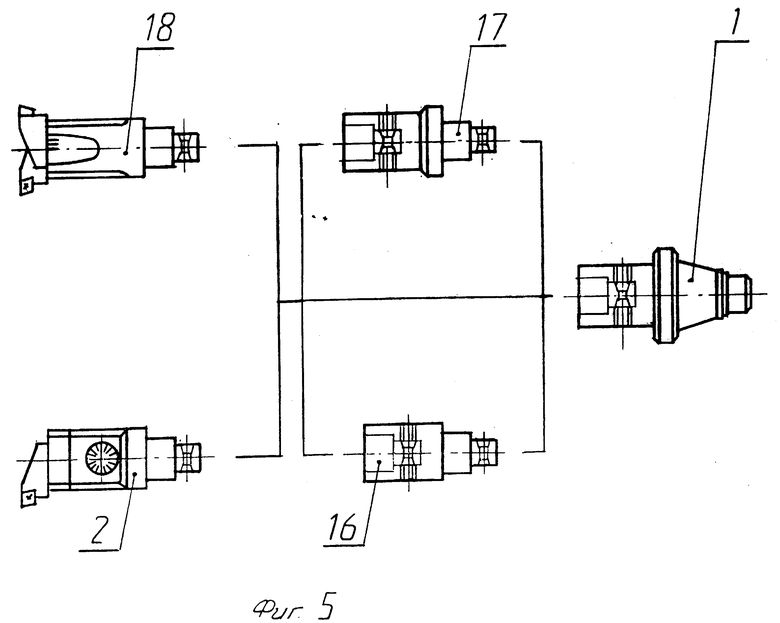

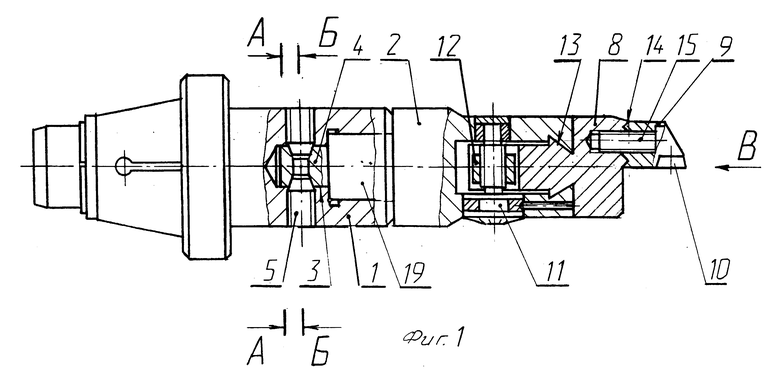

На фиг. 1 изображено предлагаемое устройство, общий вид: на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. 1; на фиг. 5 - схема системы инструмента для расточных работ с патентуемым модульным соединением.

Устройство соединения соосных модулей базового в виде оправки 1 и присоединяемого в виде расточной головки 2 содержит посадочное отверстие 3 базового модуля, ответную часть 4 присоединяемого модуля и два стяжных винта 5 с конусной концевой частью, установленных в базовом модуле диаметрально противоположно и соосно между собой.

Для установки стяжных винтов 5 в стенке базового модуля выполнены радиальные сквозные резьбовые отверстия, а в присоединяемом модуле - конусные отверстия 6. Посадочное отверстие 3 и соответственно ответная часть 4 имеют участки с плоскими поверхностями 7, расположенными параллельно между собой и симметрично относительно продольной оси устройства. Концы стяжных винтов взаимодействуют с отверстиями 6 ответной части 4 присоединяемого модуля 2 со сторон участков с плоскими поверхностями 7.

Присоединяемый модуль - расточная головка 2 содержит корпус, резцедержатель 8, державку 9 с резцовой пластиной 10 и механизм перемещения резцедержателя для тонкой настройки на размер обработки. Этот механизм имеет лимб 11 с микрометрическим винтом, на котором размещена гайка 12 в виде клина. Резцедержатель перемещается в корпусе по направляющим 13 типа "ласточкин хвост". Державка 9 может перемещаться по рифлям 14 относительно резцедержателя 8 для предварительной настройки на размер обработки и закрепляться винтами 16.

При необходимости между оправкой 1 и расточной головкой 2 может устанавливаться промежуточное звено - удлинитель или переходник с аналогичным по конструкции устройством соединения модулей.

Нами разработана система для расточных работ с использованием предлагаемого устройства (фиг. 5). В систему входят оправки 1 различных исполнений для закрепления удлинителей 16 и переходников 17, двухрезцовые расточные головки 18 для черновой обработки и расточные головки 2 для чистовой обработки.

Разработано по 6 видов расточных головок 18 и 2, а также комплект удлинителей и переходников, охватывающих диапазон обработки от 28 до 160 мм и позволяющих вести обработку на различную глубину.

При сборке модули центрируются по цилиндрической части 19, обеспечивается контактирование их по участкам с плоскими поверхностями 7, стяжные винты 5 ввинчиваются в резьбовых отверстиях до установки их концов в конусные отверстия 6 ответной части 4 присоединяемого модуля 2. Описанное устройство отличается простотой, надежностью и жесткостью конструкции в процессе обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОЧНОЙ ПАТРОН | 1998 |

|

RU2125505C1 |

| РАСТОЧНОЙ ПАТРОН | 1996 |

|

RU2103115C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1995 |

|

RU2076021C1 |

| РАСТОЧНАЯ ПЛАНСУППОРТНАЯ ГОЛОВКА | 1994 |

|

RU2074789C1 |

| РАСТОЧНАЯ ПЛАНСУППОРТНАЯ ГОЛОВКА | 1994 |

|

RU2074790C1 |

| ЭЛЕКТРОУСТАНОВОЧНАЯ КОРОБКА | 1994 |

|

RU2110876C1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА | 1993 |

|

RU2037713C1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 1992 |

|

RU2041424C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ БЕТОНА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, УСТРОЙСТВО ДЛЯ РАСТОЧКИ ПРОФИЛЬНОЙ КАНАВКИ, АНКЕРНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ИСПЫТАНИЯ БЕТОНА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, СИЛОВОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ БЕТОНА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, КОНДУКТОР ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2271528C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК | 1996 |

|

RU2109625C1 |

Изобретение относится к вспомогательному инструменту для обрабатывающих центров, расточных и других станков. Устройство соединения модулей содержит посадочное отверстие базового модуля, ответную часть присоединяемого модуля и установленный в базовом модуле стяжной винт, взаимодействующий с ответной частью. Посадочное отверстие базового модуля, и соответственно ответная часть присоединяемого модуля имеют участки с плоскими поверхностями, в базовом модуле установлен дополнительный стяжной винт, концы стяжных винтов взаимодействуют с ответной частью присоединяемого модуля со сторон участков с плоскими поверхностями, которые расположены параллельно между собой и симметрично относительно продольной оси устройства. Стяжные винты установлены в базовом модуле диаметрально противоположно и соосно между собой. При таком выполнении упрощается конструкция и изготовление устройства, повышается его жесткость в процессе обработки. 3 з.п.ф-лы, 5 ил.

| EP, заявка, 0175902, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-10—Публикация

1997-03-25—Подача