Изобретение относится к энергетике и может быть использовано в ракетной технике при создании трехкомпонентных ЖРД и в других областях, где требуется сжигание многокомпонентного топлива.

Основной проблемой при сжигании углеводородных топлив с избытком горючего в газогенераторах является образование твердой фазы (углерода) в продуктах газогенерации, составляющей по результатам термодинамического расчета в химически разновесных восстановительных продуктах газогенерации - до 35-50 мас. %. При этом количество углерода тем выше, чем выше давление в газогенераторе. Это затрудняет использование такого газогенератора в ЖРД из-за забивания газового тракта ЖРД твердым углеродом и резкого снижения работоспособности газа. В то же время применение в трехкомпонентом ЖРД многоразового использования генераторного газа с избытком окислителя является практически ненадежным из-за возможного возгорания газового тракта. Поэтому обеспечение бессажевого сжигания трехкомпонентного топлива, содержащего углеводородное горючее с избытком горючего, является актуальным.

Известны способы сжигания топлива путем смешения двух компонентов, горения их в камере и балластировании продуктов горения третьим компонентом - водой для получения рабочей температуры. Балластировка водой может быть реализована от головки в камере или путем смешения воды с компонентом [1].

Недостатками указанных способов организации горения является трудность обеспечения воспламенения и устойчивого процесса горения.

Известен способ сжигания топлива путем смешения горючего и воздуха с локальными значениями коэффициента избытка воздуха α =0,4 oC 2,5 и впрыска воды в факел в зону с локальными значениями коэффициента избытка воздуха α = 1,1oC1,4 по всей ее длине [3].

Недостатком известного способа является то, что в реальных процессах при наличии зон с α < 1,0, т.е. восстановительном газе образуется сажа и нагар, к неполному сгоранию ведет впрыск воды непосредственно в зону процесса горения.

Цель изобретения - получения продуктов горения с избытком горючего при сгорании трехкомпонентного топлива "кислород + керосин (РГ-1) + водород" без твердых частиц углерода и полноты значения работоспособности газа, также обеспечение работоспособности газогенератора на втором режиме горения двухкомпонентного топлива "кислород + водород".

Указанная цель достигается тем, что в предлагаемом способе процесс горения основан на поочередном сжигании керосина и водорода в кислороде. Процесс горения организован с участием кислорода, керосина и водорода с избытком горючего с последовательной подачей керосина и водорода в зону горения, причем кислород с частью керосина сжигают при температуре выше температуры образования углерода, оставшуюся часть керосина подают за высокотемпературной зоной горения, после чего продукты сгорания кислорода с керосином балластируют водородом до получения температуры рабочего тела. Также используется возможность связывания свободного углерода, который может образоваться в процессе рабочих реакций кислорода с керосином и водородом для образования газообразного метана (C + 2H2 = CH4) таким образом, что за второй зоной подачи керосина в камеру форсунки вводят часть водорода в количестве 5 - 15% от суммарного расхода керосина с водородом, а оставшуюся часть водорода балластируют с продуктами сгорания для получения температуры рабочего тела.

Работоспособность газогенератора на втором режиме горения двухкомпонентного топлива "кислород + водород" обеспечивается замещением керосина "теплым" (≥200 K) водородом, то есть подачей водорода в полость керосина при одновременной подаче "холодного" (≤ 50 K) водорода через водородную полость.

Для реализации процесса горения без образования твердого углерода в восстановительном газогенераторе обеспечивается быстрый процесс преобразования жидких компонентов топлива в газ за счет горения кислорода и части керосина при α =0,4-1,0, после этого обеспечивается теплообмен между продуктами горения и остальным балластировочным керосином, в результате которого происходит, с одной стороны, нагрев и частичное испарение керосина, с другой, охлаждение продуктов горения без образования углерода. Одновременно на этой стадии идет химическое взаимодействие продуктов горения с парами керосина и уменьшается коэффициент избытка окислителя, при дальнейшем испарении керосина и балластировки водорода происходит только тепловое взаимодействие горючего с продуктами горения и выравнивание температуры паров горючего и продуктов горения.

Уменьшение содержания углерода в случае его образования из-за неравномерного смешения компонентов или полного исключения можно добиться, организуя рабочий процесс в газогенераторе таким образом, чтобы коэффициент избытка окислителя продуктов горения был максимально возможен в первой зоне, а потом происходила бы газификация керосина и снижение температуры продуктов горения за счет использования водорода. При этом используется возможность связывания свободного углерода водородом за счет организации химической реакции C + 2H2 = CH4, добавляя 5 - 15% водорода от суммарного расхода горючего. При такой схеме организации процесса обеспечивается также полнота значения работоспособности газа. Указанную схему организации рабочего процесса можно обеспечить при различных конструктивных вариантах устройства.

Известен газогенератор газа высокого давления для трехкомпонентной смеси, который содержит камеру сгорания, накопительную камеру вторичного топлива, дискообразное устройство для впрыска первичного компонента и окислителя, устройство для впрыска вторичного компонента, расположенное в центральной части головки камеры, и свечу зажигания [2, 4].

Недостатком известного устройства является сконцентрированная подача первичного топлива и окислителя и подача всего вторичного топлива по оси камеры через центральную часть головки. Такая организация смесеобразования первичного и вторичного топлива с окислителем не обеспечивает полноту сгорания, перемешивания вторичного топлива с продуктами сгорания и равномерности температурного поля газа.

Цель изобретения - получение продуктов газогенерации без твердых частиц углерода.

Осуществление способа реализуется в устройстве, содержащем смесительную головку с форсунками, полостями, средним днищем со стаканом для размещения запального устройства, внутреннее днище, наружное днище, коллектор подвода компонентов, камеру, переходник. Согласно изобретению, смесительная головка выполнена трехкомпонентной с раздельным подводом каждого компонента и трехкомпонентными форсунками форкамерного типа с центрированной форсункой кислорода и с последовательным расположением отверстий, соединяющих полость керосина с форкамерой форсунки, а на торце вокруг форкамеры выполнены струйные каналы, соединяющие полость балластировочного водорода с камерой газогенератора. Для осуществления способа по связыванию свободного углерода с водородом в выходной части форкамеры форсунки на ее стенке выполнены отверстия, соединяющие полость водорода с форкамерой форсунки для подачи части водорода в количестве 5 - 15% от суммарного расхода горючего, а для осуществления способа получения рабочего тела без керосина на втором режиме керосин замещают "теплым" водородом за счет соединения полости керосина с магистралью подачи водорода.

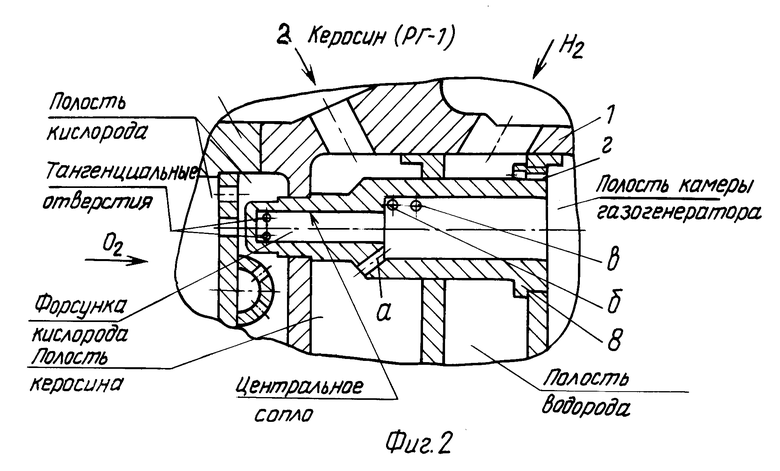

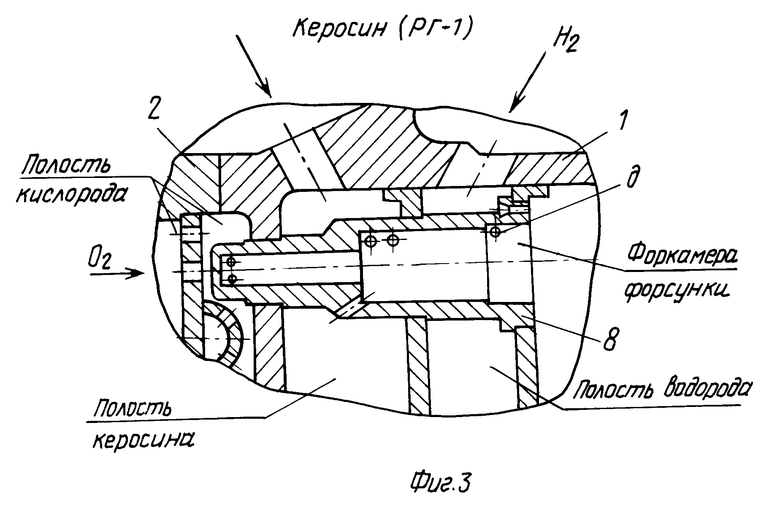

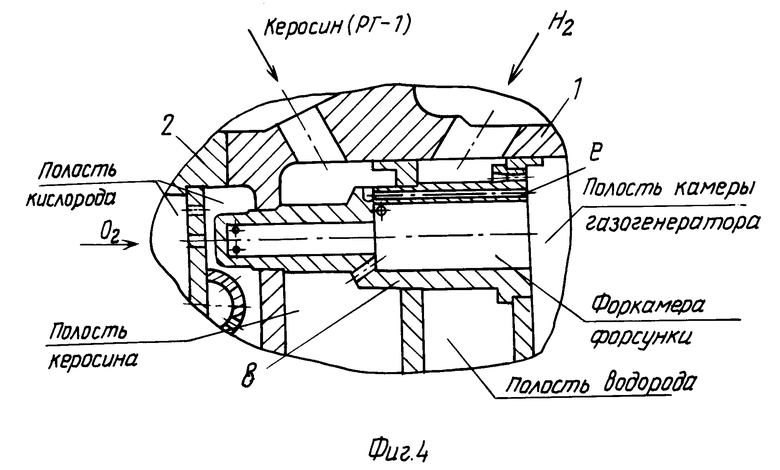

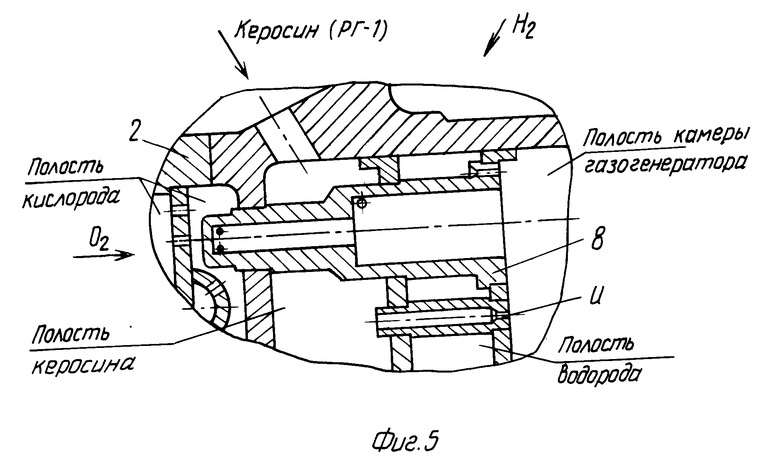

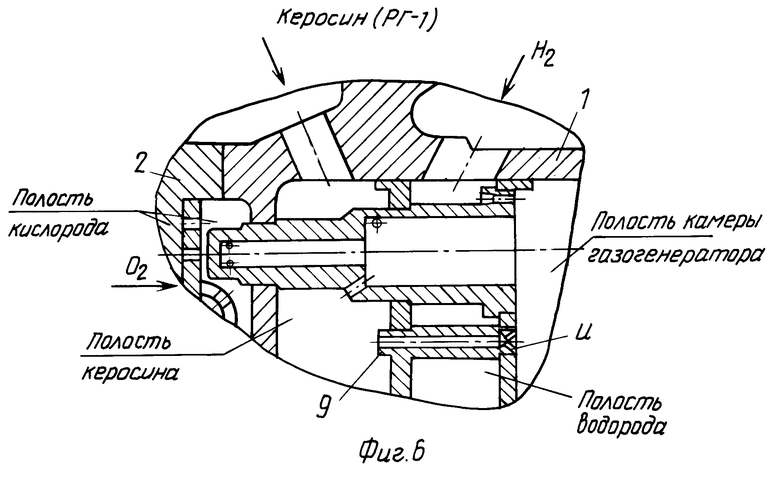

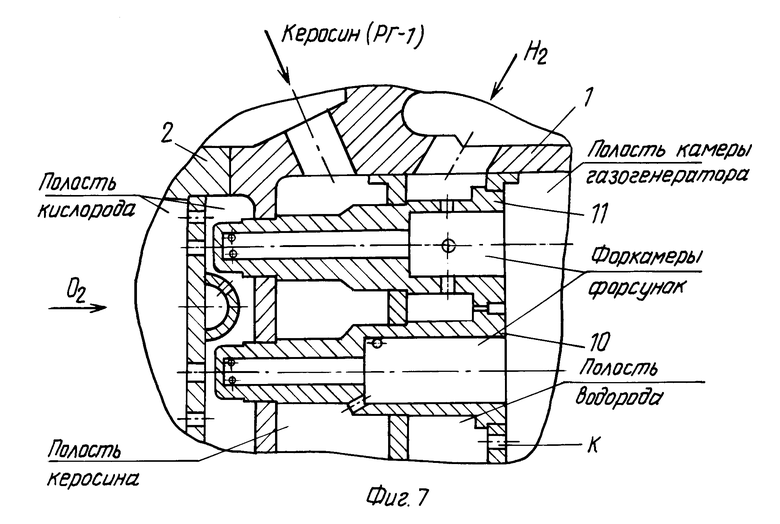

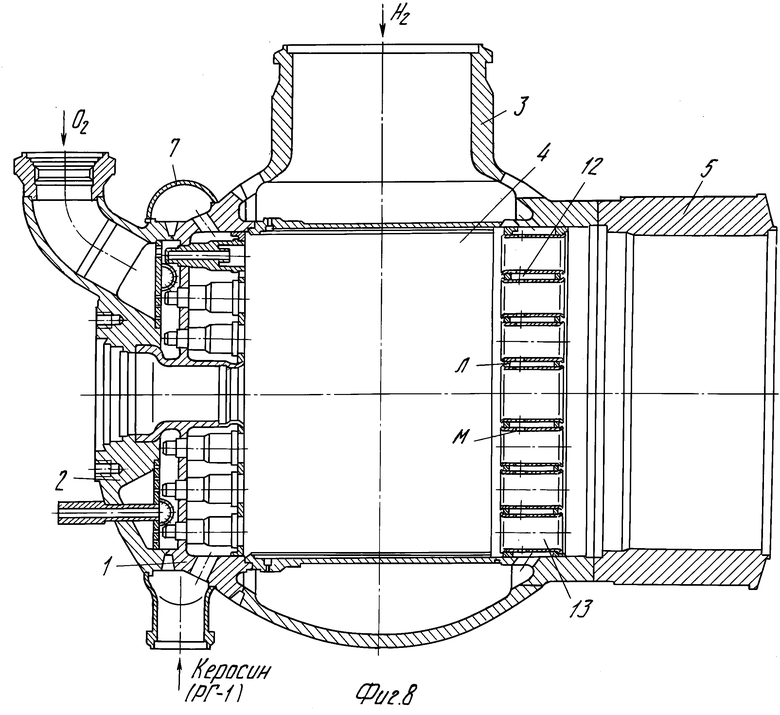

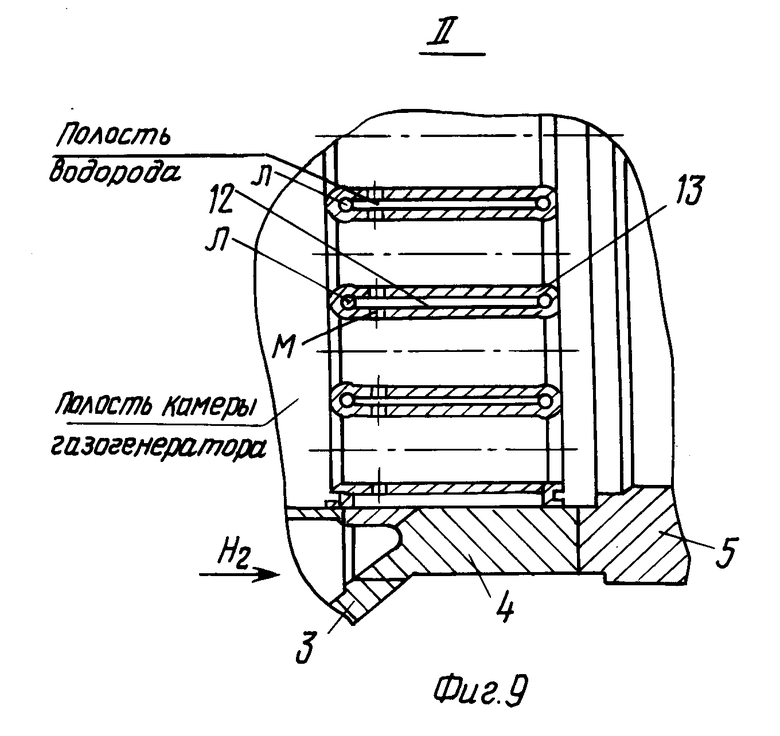

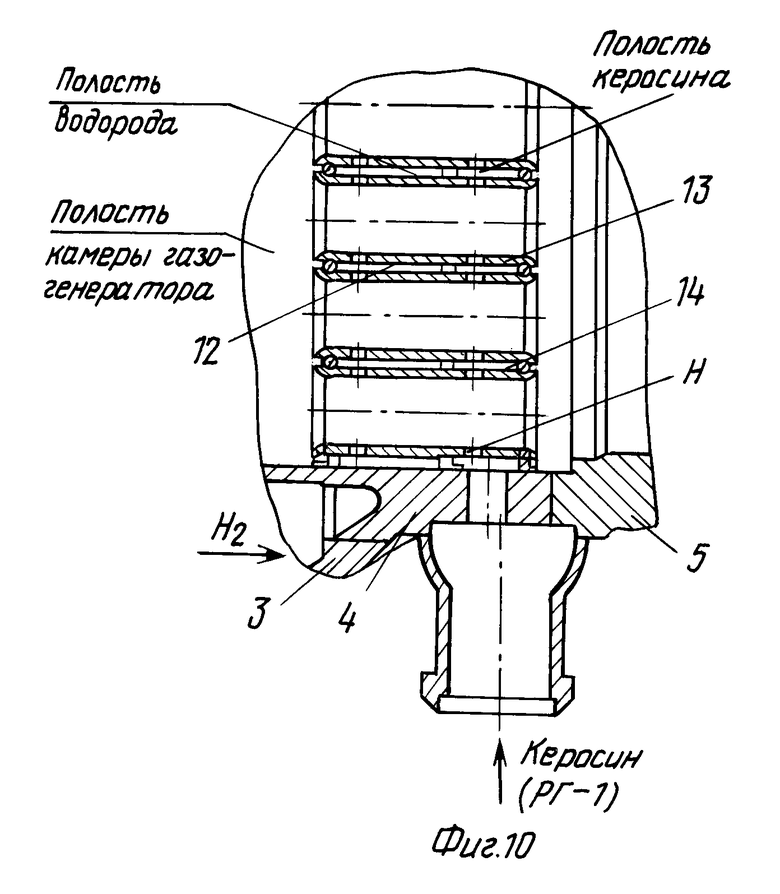

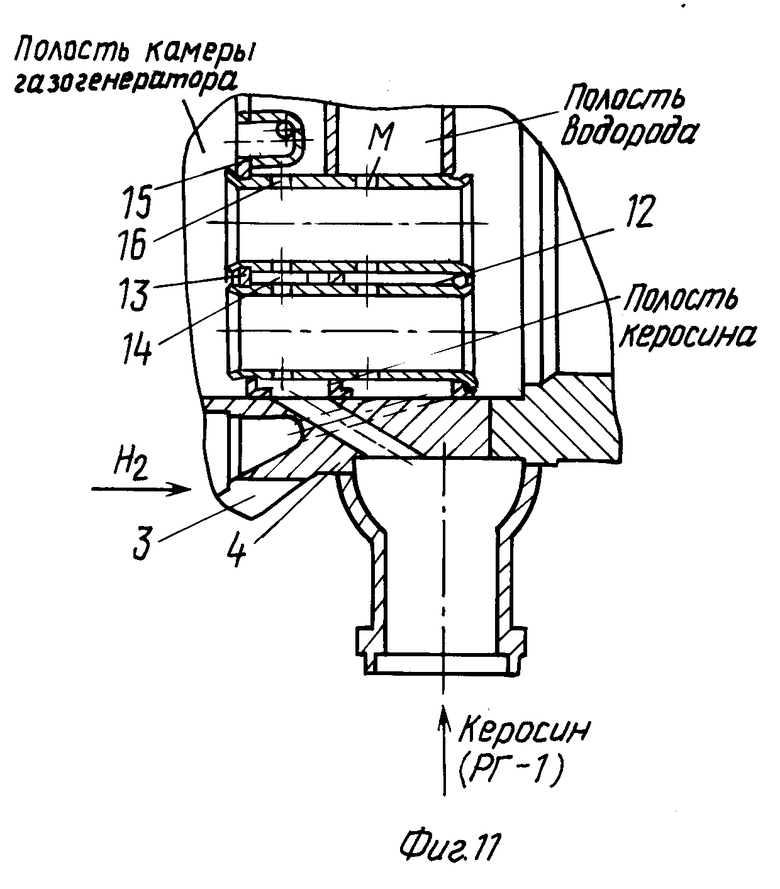

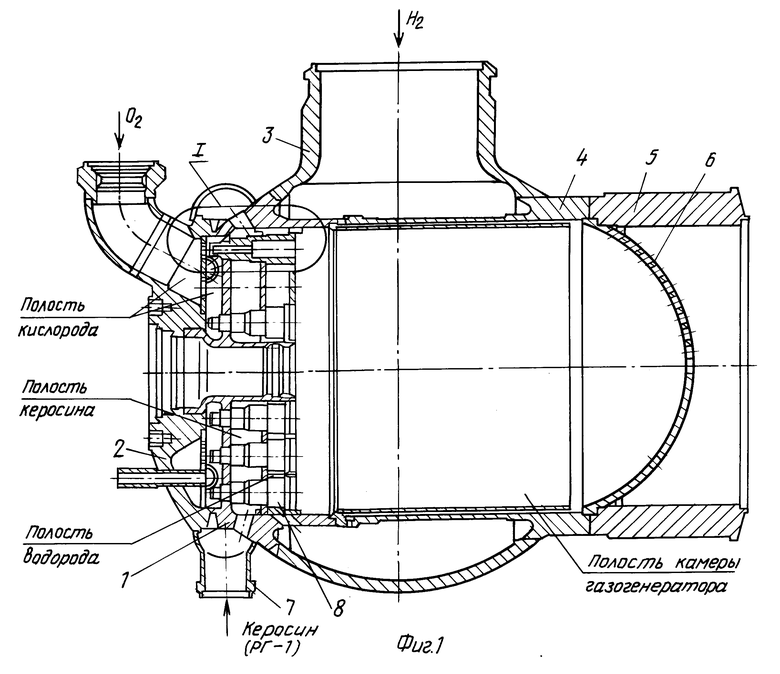

На фиг. 1 изображено устройство с трехполостной смесительной головкой; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - устройство с подачей водорода в выходную часть форкамеры форсунки; на фиг. 4-6 - устройства с подачей балластировочного керосина с использованием различных конструктивных элементов; на фиг. 7 - устройство с двухкомпонентными форсунками "кислород + керосин", "кислород + водород"; на фиг. 8 - устройство с подачей водорода через балластировочную решетку; на фиг. 9 - узел II на фиг. 8; на фиг. 10 и 11 - устройство с подачей водорода и балластировочного керосина через балластировочную решетку.

Устройство содержит трехполостную смесительную головку 1, блок наружного днища 2, блок коллектора 3 водорода, камеру 4, переходник 5, сферическую решетку 6, блок коллектора 7 керосина.

Смесительная головка состоит из трех днищ и закрепленных между ними трехкомпонентных форсунок 8.

В трехкомпонентной форсунке форкамерного типа кислород в форкамеру форсунки подается через тангенциальные отверстия и центральное сопло, керосин подается через два каскада отверстий, где первый каскад образован каналами а и б, второй каскад - каналом в. Водород в камеру газогенератора подается через струйные каналы г, выполненные на торце форсунки вокруг сопла керосина.

С целью связывания свободного углерода водородом в форкамеру форсунки подается водород через каналы д форсунки 8, выполненные на стенке камеры форсунки (фиг. 3).

С целью обеспечения высокотемпературной зоны (≥ 2000 K) в камере форсунок балластировочный керосин в камеру газогенератора вводится через отверстия e, выполненные на торце форсунки и соединяющие полость керосина с полостью камеры газогенератора (фиг. 4).

Для упрощения конструкции форсунки и организации испарения балластировочного керосина после охлаждения продуктов горения водородом между форсунками закреплены втулки с каналом u, соединяющим полость керосина с полостью камеры (фиг. 5).

Для обеспечения подачи балластировочного керосина в зону высокотемпературного горения кислорода с керосином в камере газогенератора и обеспечения тем самым максимальных значений работоспособности газа отверстия u во втулках выполнены наклонными, направленными в сторону оси каждой соседней форсунки (фиг. 6).

Для простоты организации горения трехкомпонентного топлива в смесительной головке размещены двухкомпонентные форсунки "кислород + керосин" 10 и "кислород + водород" 11, где форкамеры форсунок соединены соответственно с полостями кислорода с керосином и кислорода с водородом, а полость водорода дополнительно соединена с полостью камеры газогенератора струйными каналами к для подачи балластировочного водорода, где обеспечивается раздельное горение каждого горючего с окислителем, а продукты газогенерации образуются за счет смешения продуктов горения двух горючих (фиг. 7).

На фиг. 8 и 9 изображено устройство, где для исключения взаимодействия водорода с кислородом в зоне горения кислорода с керосином, что может привести к уменьшению значения работоспособности газа, полость водорода размещена в камере газогенератора после зоны горения кислорода с керосином. Полость водорода выполнена в виде балластировочной решетки 12 с двумя днищами и закрепленными между ними газовыми втулками 13, причем полость водорода соединена с высокотемпературной зоной камеры газогенератора (> 1500 K) через отверстия, расположенные между газовыми втулками 13 на первом днище,и радиальные отверстия на стенке газовой втулки.

На фиг. 10 показано устройство, где часть керосина подается через балластировочную решетку керосина 14, расположенную за балластировочной решеткой водорода и выполненную в виде дополнительного третьего днища. Все три днища соединены между собой газовыми втулками 13, а полость керосина соединена с камерой через радиальные отверстия н на стенке газовой втулки.

На фиг. 11 показано устройство, где для исключения возможного засорения каналов л и получения максимальных значений работоспособности газа балластировочная решетка керосина 14 расположена перед балластировочной решеткой водорода и соединена с высокотемпературной зоной камеры газогенератора центробежными форсунками 15, расположенные между газовыми втулками на первом днище соплами в сторону смесительной головки, а полость водорода соединена с полостью камеры через радиальные отверстия м на стенке газовой втулки.

Кроме того, для исключения прогара балластировочной решетки соосно с каждой форсункой 8 смесительной головки на балластировочной решетке расположены газовые втулки 13.

Совокупность указанных признаков проявляет в предлагаемых способе и устройстве новое свойство в сравнении с известными способами и устройствами, заключающиеся в том, что предложенные способ и устройство обеспечивают повышение полноты сгорания топлива, это позволяет получить продукты газогенерации с избытком горючего без образования твердого углерода с требуемыми параметрами. Теоретически процесс горения кислорода с керосином без образования твердого углерода обеспечивается при температурах выше 2000 K.

Таким образом, предложенное техническое решение соответствует критерию "изобретательский уровень".

Устройство работает следующим образом.

Для обеспечения полноты горения без образования твердого углерода кислород с частью керосина сжигается при температуре ≥ 2000 K, оставшаяся часть керосина балластируется в высокотемпературную зону по различной конструктивной схеме и последовательности с водородом для снижения температуры до рабочей 600-900 K.

Для реализации этой схемы организации рабочего процесса кислород подается в камеру форсунки через центральное сопло форсунки. Часть керосина в камеру форсунки подается через отверстия а, б, образуя первую зону горения температурой ≥ 2000 K. Балластировочный керосин подается через каналы в, образуя вторую зону рабочего процесса, т.е. горение, испарения и смешения керосина с продуктами сгорания. Во второй зоне происходит также химическое взаимодействие с изменением коэффициента избытка окислителя с одновременным снижением температуры газа до ≈ 1500-1700 K. Для охлаждения продуктов горения кислорода с керосином до рабочей температуры 600-900 K и исключения участия водорода в процессе горения в первой зоне водород в камеру газогенератора подается через струйные каналы г, выполненные на торце форсунки.

При различных конструктивных схемах газогенераторов, обеспечивающих различные преимущества с точки зрения получения параметров газа (образование углерода, значение работоспособности газа, равномерность температурного поля, устойчивость процесса и др.), балластировочный керосин подается через отверстия е, и, н, а водород - через отверстия к, л, м.

Таким образом, преимуществом предлагаемых способа и устройства является возможность получения высокой полноты сгорания трехкомпонентного топлива с избытком горючего без образования твердого углерода с требуемыми параметрами.

Последовательность организации процесса горения кислорода с керосином и водородом с соблюдением требований по зонам температур согласно заявленному способу, а также предложенные конструктивные особенности устройства для реализации способа, обеспечивают достижение цели изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕНЕНИЯ РЕЖИМА РАБОТЫ ЖРД И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1998 |

|

RU2125177C1 |

| ЭКСПЕРИМЕНТАЛЬНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 1994 |

|

RU2065068C1 |

| ТРЕХКОМПОНЕНТНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2575238C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ГОЛОВКИ ГАЗОГЕНЕРАТОРА ЖРД | 1984 |

|

RU2083862C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2496021C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2497010C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2493410C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2490503C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2490506C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2494274C1 |

Способ получения рабочего тела на трехкомпонентном топливе предназначен для получения продуктов газогенерации с избытком горючего при сгорании трехкомпонентного топлива "кислород + керосин + водород" без твердых частиц углерода и полноты работоспособности газа за счет организации процесса горения горючего с разными температурными зонами. Он заключается в последовательной подаче керосина и водорода. Кроме того, используется возможность связывания свободного углерода. Он может образовываться в процессе рабочих реакций кислорода и керосина, с водородом и орбразования газообразного метана (С + 2Н2 = СН4) путем добавления 5 - 15% водорода в зону горения кислорода с керосином. Для получения продуктов газогенерации на втором режиме работы газогенератора керосин замещают "теплым" водородом. Способ реализуется в устройстве. Оно содержит смесительную головку 1, блок наружного днища 2, блок коллектора 3, камеру 4, переходник 5, сферическую решетку 6, блок коллектора керосина 7. Смесительная головка выполнена трехполостной, с раздельным подводом каждого компонента. Она также содержит трехкомпонентные форсунки форкамерного типа и центрированную форсунку кислорода. Форсунка кислорода имеет последовательное расположение отверстий, соединяющих полость керосина с ее камерой. На торце вокруг камеры форсунки выполнены струйные каналы, соединяющие полость балластировочного водорода с камерой газогенератора. В выходной части камеры форсунки на ее стенке выполнены отверстия, соединяющие полость водорода с камерой форсунки. Для обеспечения гарантированных высокотемпературных зон горения и полноты работоспособности газа подача балластировочного керосина и водорода осуществляется различными конструктивными устройствами. 2 с. и 11 з.п.ф-лы, 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алемасов В.Е | |||

| Теория ракетных двигателей | |||

| -М.: Оборонгиз, 1963, с.336 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 53-43605, кл.F 02 K 9/00, 1973 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1076700, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| JP, заявка, 53-43604, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-04-10—Публикация

1994-09-16—Подача