Изобретение относится к технике для дезинтеграции твердых рудных и нерудных материалов и может быть использовано для тонкого измельчения различного минерального сырья в строительной и химической промышленности, угля для экологически безвредного и экономически выгодного сжигания в котельных агрегатах тепловых электростанций, а также для раскрытия агрегатов алмазосодержащих руд.

Известна размольная установка центробежного типа, содержащая корпус с соосно установленными в нем с зазором на горизонтальных валах двумя конусообразными дисками с перегородками, образующими кольцевые размольные камеры [1].

Однако это устройство не позволяет достигнуть высокой эффективности помола вследствие низкой скорости соударяющихся зерен материала, нерациональных траекторий частиц движущихся навстречу друг другу потоков измельчаемого продукта. Недостатки обусловлены тем, что движение материала по коническим рабочим поверхностям роторов, образующие которых прямолинейны, не обеспечивает набора частицами высокой скорости. Наличие перегородок лишь усугубляет недостатки.

Известна центробежная мельница в виде соосно размещенных в корпусе на горизонтальных валах двух конусообразных роторов, вращающихся в разные стороны и установленных с зазором друг относительно друга, загрузочного и разгрузочного приспособлений и привода [2].

Недостатком указанной мельницы является низкая эффективность дезинтеграции, так как частицы материала не успевают приобрести достаточную скорость вылета и соответствующую траекторию движения частиц из-за нерациональной конструкции роторов. Кроме того, прямолинейная образующая рабочей поверхности ротора не позволяет сформировать требуемый разгона частиц в зависимости от их крупности.

Задачей изобретения является повышение эффективности дезинтеграции за счет увеличения скорости, а значит, и энергии соударения частиц, а также оптимизации траекторий их относительного движения.

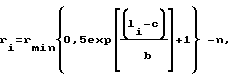

Это достигается за счет того, что в центробежной мельнице, содержащей корпус, узел измельчения в виде двух конусообразных роторов, соосно размещенных в корпусе на горизонтальных валах с зазором друг относительно друга и вращающихся в противоположные стороны, загрузочное и разгрузочное приспособления и привод, образующая внутренней рабочей поверхности каждого ротора имеет вид логарифмической кривой, асимптота которой параллельна оси вращения роторов и размещена от нее на расстоянии, равном радиусу выходного отверстия загрузочного приспособления, при этом логарифмическая кривая описывается уравнением

ri= rmin{0,5 exp[(li-c)/b]+1}-n, ,

где

ri - текущий радиус внутренней рабочей поверхности ротора, измеренный на расстоянии li по оси вращения ротора от начала его криволинейной внутренней поверхности; n и c - линейные параметры, величина которых зависит от крупности Kmax исходного материала:

n = (2/3)K

где

A= 540-580 - эмпирический коэффициент, зависящий от физико-механических свойств измельчаемого материала

b = (rmax-rmin+n)/tgϕmax

где

rmax и rnin - заданные (принимаемые конструктивно) соответственно максимальный и минимальный радиусы рабочей поверхности ротора; ϕmax =65-75o - угол между касательной к рабочей поверхности ротора в точке, находящейся на максимальном радиусе этой поверхности, и осью вращения роторов.

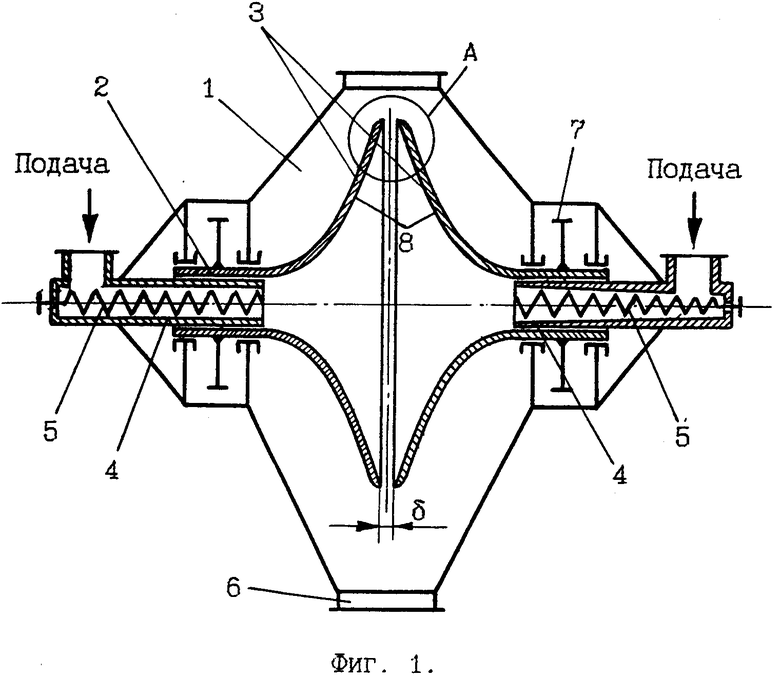

Кроме того, на концевых участках роторов выполнены радиальные кольцевые выточки.

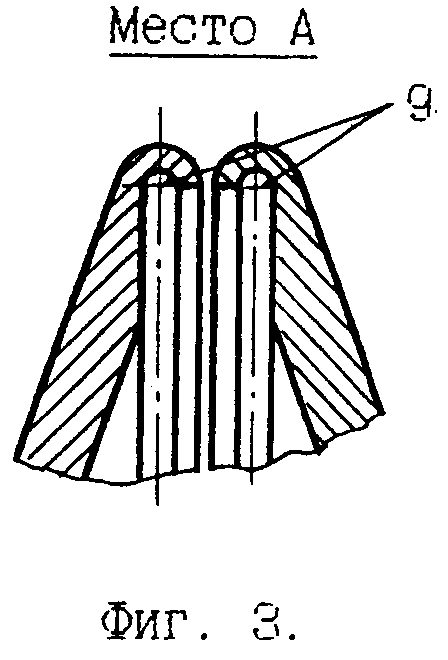

На фиг. 1 изображен разрез центробежной мельницы; на фиг. 2 - профили рабочей поверхности при различной крупности исходного материала; на фиг. 3 - вид A на фиг. 1.

Центробежная мельница включает узел измельчения в виде соосно размещенной в корпусе 1 на горизонтальных валах 2 пары роторов 3, вращающихся в противоположные стороны. Скорость вращения может регулироваться. Между торцевыми поверхностями роторов имеется зазор δ , величина которого может изменяться в зависимости от вида материала и требуемой тонины помола.

Загрузка материала осуществляется через загрузочное приспособление в виде размещенных вдоль оси роторов цилиндрического или конического патрубков 4. Внутри патрубков 4 расположены подающие шнеки 5. Разгрузочное приспособление 6 имеет вид выходного патрубка в нижней части корпуса 1. Валы 2 приводятся во вращение приводом, например, зубчатыми колесами 7.

Внутренняя рабочая поверхность 8 каждого ротора 3 образована вращением кривой логарифмического вида вокруг оси, совпадающей с теоретической осью вращения роторов. Асимптота логарифмической кривой параллельна этой оси и размещена от нее на расстоянии, равном радиусу выходного отверстия загрузочного приспособления 4.

Форма логарифмической кривой описывается уравнением

ri= rmin{0,5 exp[(li-c)/b]+1}-n, ,

где

ri - текущий радиус внутренней рабочей поверхности ротора, измеренный на расстоянии li по оси вращения ротора от начала его криволинейной внутренней поверхности; n и c - линейные параметры, величина которых зависит от крупности Kmax исходного материала:

n = (2/3)K

A= 540-580 - эмпирический коэффициент, зависящий от физико-механических свойств измельчаемого материала;

b = (rmax-rmin+n)/tgϕmax; ;

rmax и rmin - заданные (принимаемые конструктивно) соответственно максимальный и минимальный радиусы рабочей поверхности ротора; ϕmax - угол между касательной к рабочей поверхности ротора в точке, находящейся на максимальном радиусе этой поверхности, и осью вращения роторов.

Экспериментально установлено, что угол ϕmax должен быть равен 65-75o. С возрастанием угла ϕmax несколько увеличивается истирающий эффект и уменьшается энергия удара встречных потоков измельчаемого материала.

В то же время рабочий профиль ротора должен соответствовать крупности исходного продукта, поскольку крупные частицы округлой формы не только скользят по рабочей поверхности, но и перекатываются по ней, не успевая набрать нужной скорости до срыва с ротора. Поэтому для крупнозернистого материала участок разгона, на котором угол ϕi между касательной к рабочей поверхности и осью вращения ротора много меньше ϕmax , должен быть больше, чем для мелкозернистого, хотя это и увеличивает осевой размер и массу ротора.

На концевых участках внутренних поверхностей роторов 3 могут быть выполнены радиальные кольцевые выточки 9, что повышает износостойкость указанных участков, так как в процессе работы выточки 9 забиваются уплотненным мелкодисперсным материалом, и в дальнейшем износ не происходит.

Мельница работает следующим образом. Исходный материал посредством подающих шнеков 5 направляется с двух сторон по патрубкам 4 в рабочую полость роторов 3, где вначале медленно, а затем все быстрее разгоняется центробежными силами до высоких скоростей. Характер набора скорости зависит от формы рабочих поверхностей 8 роторов 3, которая, в свою очередь, зависит от крупности исходного материала. Различие форм рабочих поверхностей определяется разным характером движения мелких и крупных частиц: движение крупных частиц представляет собой скольжение с перекатыванием, а мелких - практически чистое скольжение. После срыва частиц материала с роторов 3 происходит встреча потоков, сопровождаемая косым ударом и трением частиц друг о друга, что приводит к интенсивному самоизмельчению материала.

Таким образом, предлагаемая конструкция мельницы позволяет организовать такое движение материала по рабочим поверхностям роторов, которое обеспечивает наиболее эффективный помол при минимальных затратах энергии.

Источники информации:

1. Патент РФ N 2012403, кл. B 02 C 7/06, 1991.

2. Авторское свидетельство СССР N 599838, кл. B 02 C, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| МОЛОТКОВАЯ ДРОБИЛКА ДЛЯ ФУРАЖНОГО ЗЕРНА С РАЗДЕЛИТЕЛЬНОЙ КАМЕРОЙ | 2008 |

|

RU2380159C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1994 |

|

RU2091277C1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ШЛАМОВ | 2001 |

|

RU2201805C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ СКВАЖИН | 2001 |

|

RU2204713C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2017 |

|

RU2687166C2 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2000 |

|

RU2165384C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2023 |

|

RU2818413C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2024 |

|

RU2823811C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2021 |

|

RU2771253C1 |

Изобретение может быть применено для тонкого измельчения различного минерального сырья, а также для раскрытия агрегатов алмазосодержащих руд. В центробежной мельнице узел измельчения состоит из двух конусообразных роторов 3, соосно размещенных в корпусе на горизонтальных валах 2 с зазором друг относительно друга и вращающихся в противоположные стороны. Образующая внутренней рабочей поверхности каждого ротора имеет вид логарифмической кривой, асимптота которой параллельна оси вращения роторов и размещена от нее на расстоянии, равном радиусу выходного отверстия загрузочного приспособления, при этом логарифмическая кривая описывается уравнением

где ri - текущий радиус внутренней рабочей поверхности ротора, измеренный на расстоянии li по оси вращения ротора от начала его криволинейной внутренней поверхности; n и c - линейные параметры, величина которых зависит от крупности Km a x исходного материала; b = (rm a x - rm i n + n)/ tgϕmax ; rm a x и rm i n - заданные соответственно максимальный и минимальный радиусы рабочей поверхности ротора; ϕmax = 65 - 75o - угол между касательной к рабочей поверхности ротора в точке, находящейся на максимальном радиусе этой поверхности, и осью вращения роторов. На концевых участках роторов могут быть выполнены радиальные кольцевые выточки. 1 з.п. ф-лы, 3 ил.

ri= rmin{0,5 exp[(li-c)/b]+1}-n,

где ri - текущий радиус внутренней рабочей поверхности ротора, измеренный на расстоянии li по оси вращения ротора от начала его криволинейной внутренней поверхности;

n и c - линейные параметры, величина которых зависит от крупности Km a x исходного материала

n = (2/3)K

c = A/(nK

A = 540 - 580 - эмпирический коэффициент, зависящий от физико-механических свойств измельчаемого материала;

b = (rmax-rmin+n)/tgϕmax;

rm a x и rm i n - заданные (принимаемые конструктивно) соответственно максимальный и минимальный радиусы рабочей поверхности ротора;

ϕmax = 65 - 75o - угол между касательной к рабочей поверхности ротора в точке, находящейся на максимальном радиусе этой поверхности, и осью вращения роторов.

| RU, патент, 2012403, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 599838, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-04-20—Публикация

1996-08-21—Подача