Изобретение относится к крутонаклонным ленточным конвейерам и может найти широкое применение на предприятиях горной промышленности.

Известен крутонаклонный ленточный конвейер, содержащий грузонесущую и прижимную ленты с приводами, прижимное устройство, создающее сосредоточенные прижимные усилия на ленту с помощью пневмодомкратов, объединенных в пневмосеть [1].

Недостатком данного конвейера является наличие сосредоточенных воздействий на ленту, что вызывает повышенный ее износ.

Известен крутонаклонный ленточный конвейер, содержащий грузонесущую и прижимную ленты с приводами, прижимные модули, расположенные на крутонаклонном участке по длине конвейера, в каждом из которых боковые и средние катки попарно соединены между собой и расположены на одной линии по ширине ленты, а подпружиненный силовой механизм через систему рычагов с шарнирами связан с катками, и переходные участки [2].

Недостатком этого конвейера является значительный износ лент ввиду приложения одинаковых усилий прижатия на борта и средние части лент. Кроме того, данный конвейер не обеспечивает возможность регулирования величины усилия прижатия транспортируемого материала в процессе работы, что увеличивает энергозатраты и износ лент, а также имеет недостаточную производительность и большие геометрические размеры слабонаклонного и переходных участков.

Задачей изобретения является повышение срока службы конвейера, снижение его энергозатрат при увеличении производительности, а также обеспечение возможности уменьшения размеров слабонаклонных и переходных участков конвейера.

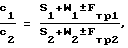

Это достигается тем, что в крутонаклонном ленточном конвейере, содержащем грузонесущую и прижимную ленты с приводами, прижимные модули, установленные на крутонаклонном участке и включающие силовые механизмы, которые соединены через систему рычагов с шарнирами со средними и боковыми катками, расположенными попарно на прижимной ленте, и переходные участки, обеспечивающие переход от слабонаклонного участка конвейера к крутонаклонному и от последнего к слабонаклонному, в прижимном модуле каждые две пары средних катков по ширине прижимной ленты соединены между собой рычагами с шарнирами, а эти рычаги и два боковых катка, расположенные по длине ленты между парами средних катков, связаны соответственно двумя рессорами, при этом каждая рессора снабжена силовым механизмом, например, пневмодомкратом, установленным на удерживающей штанге и управляемым посредством микропроцессора, причем жесткости грузонесущей и прижимной лент связаны следующим соотношением:

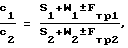

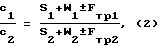

где c1 и c2 - жесткости лент, S1 и S2 - натяжения лент в начале нижнего переходного участка, W1 и W2 - сопротивления движению лент на переходных и крутонаклонном участках, Fтр1 и Fтр2 - силы трения, возникающие между лентами, что обеспечивает повышение срока службы конвейера и снижение энергозатрат при его эксплуатации. Кроме того, воздействующие на боковые катки пневмодомкраты всех модулей включены в одну магистральную пневмосистему, а пневмодомкраты, воздействующие на средние катки, - в другую магистральную пневмосистему, создавая оптимальный режим воздействия усилий на борта и средние части лент. За счет размещения центров рессор выше уровня катков повышается производительность конвейера. При транспортировании легких и малоабразивных материалов целесообразны совмещение в каждом прижимном модуле центров двух рессор и передача прижимного усилия с помощью одного пневмодомкрата, установленного на одной удерживающей штанге. При повороте лент конвейера на переходном участке вокруг его оси на 180o крутонаклонный участок конвейера может быть повернут в плане относительно оси конвейера в зависимости от конфигурации трассы, сокращая геометрический размер слабонаклонного и переходного участков по длине конвейера.

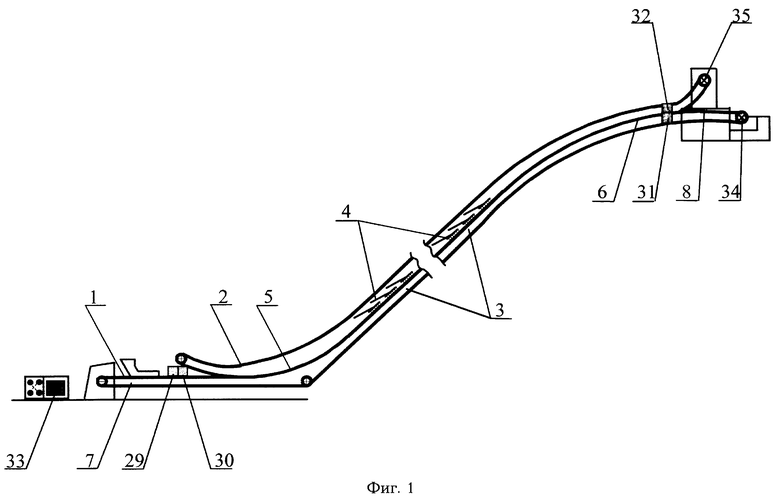

на фиг. 1 изображена принципиальная схема крутонаклонного ленточного конвейера;

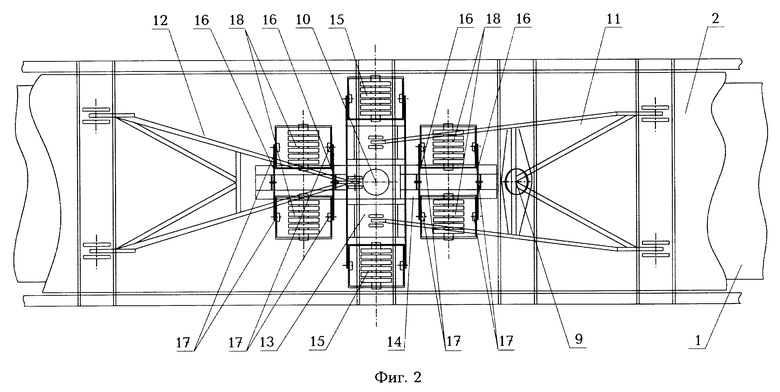

на фиг. 2 - вид сверху прижимного модуля с раздельным прижатием боковых и средних катков;

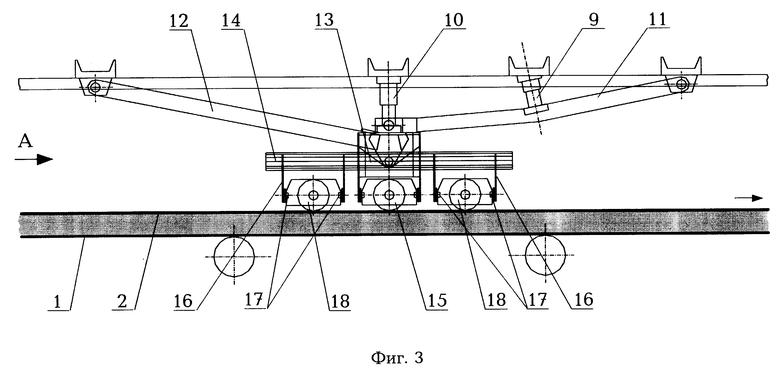

на фиг. 3 показана фронтальная проекция прижимного модуля с раздельным прижатием боковых и средних катков;

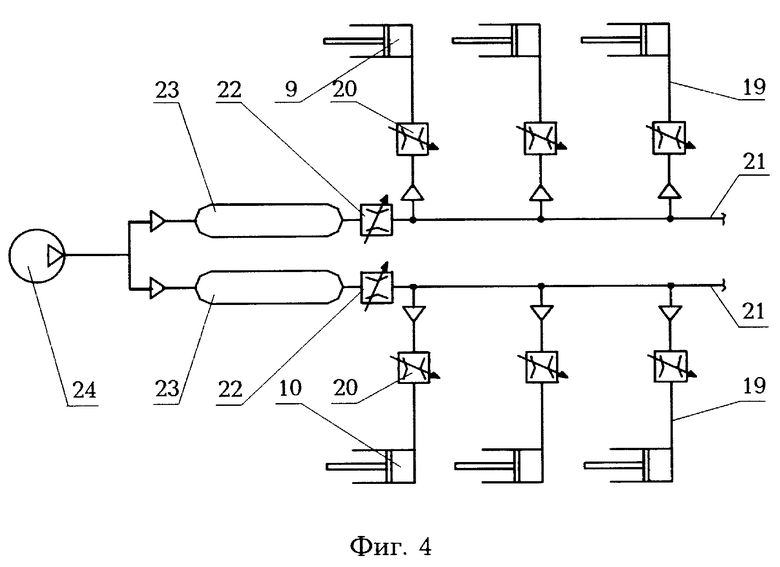

на фиг. 4 изображена принципиальная пневматическая схема конвейера;

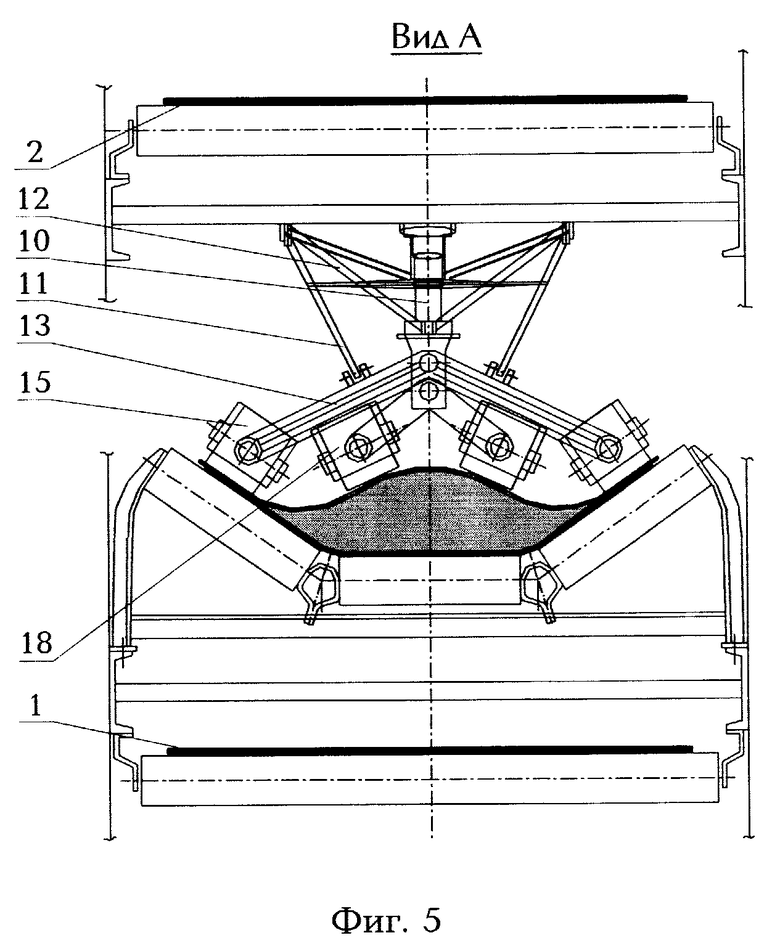

на фиг. 5 - вид A прижимного модуля с раздельным прижатием катков;

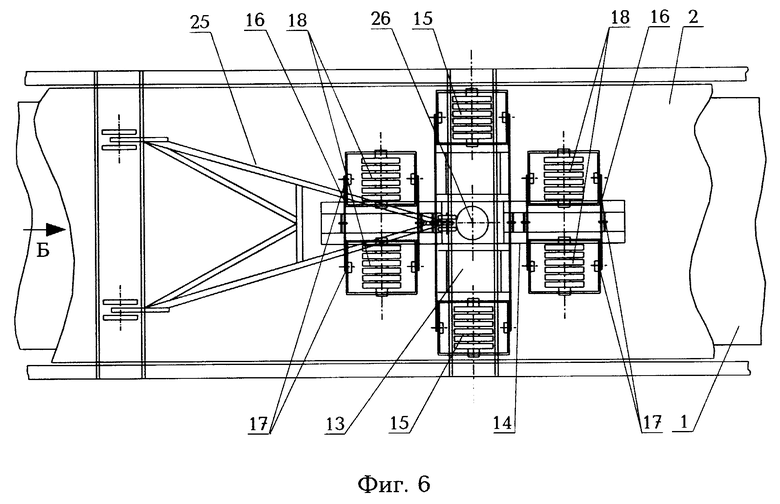

на фиг. 6 - вид сверху прижимного модуля с совместным прижатием боковых и средних катков;

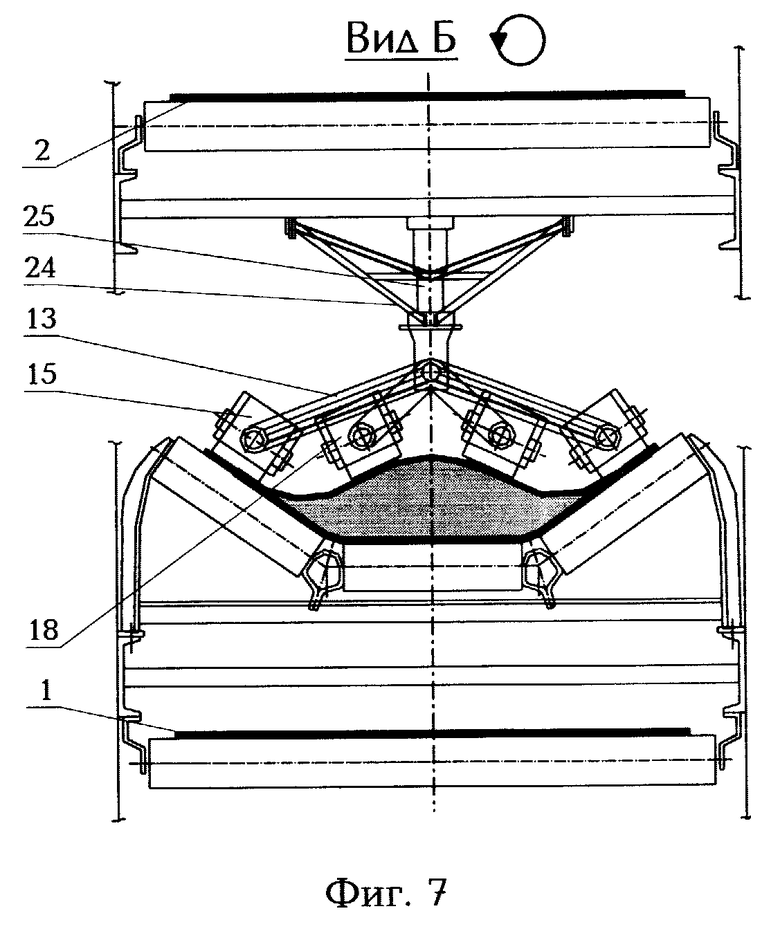

на фиг. 7 - вид Б прижимного модуля с совместным прижатием катков;

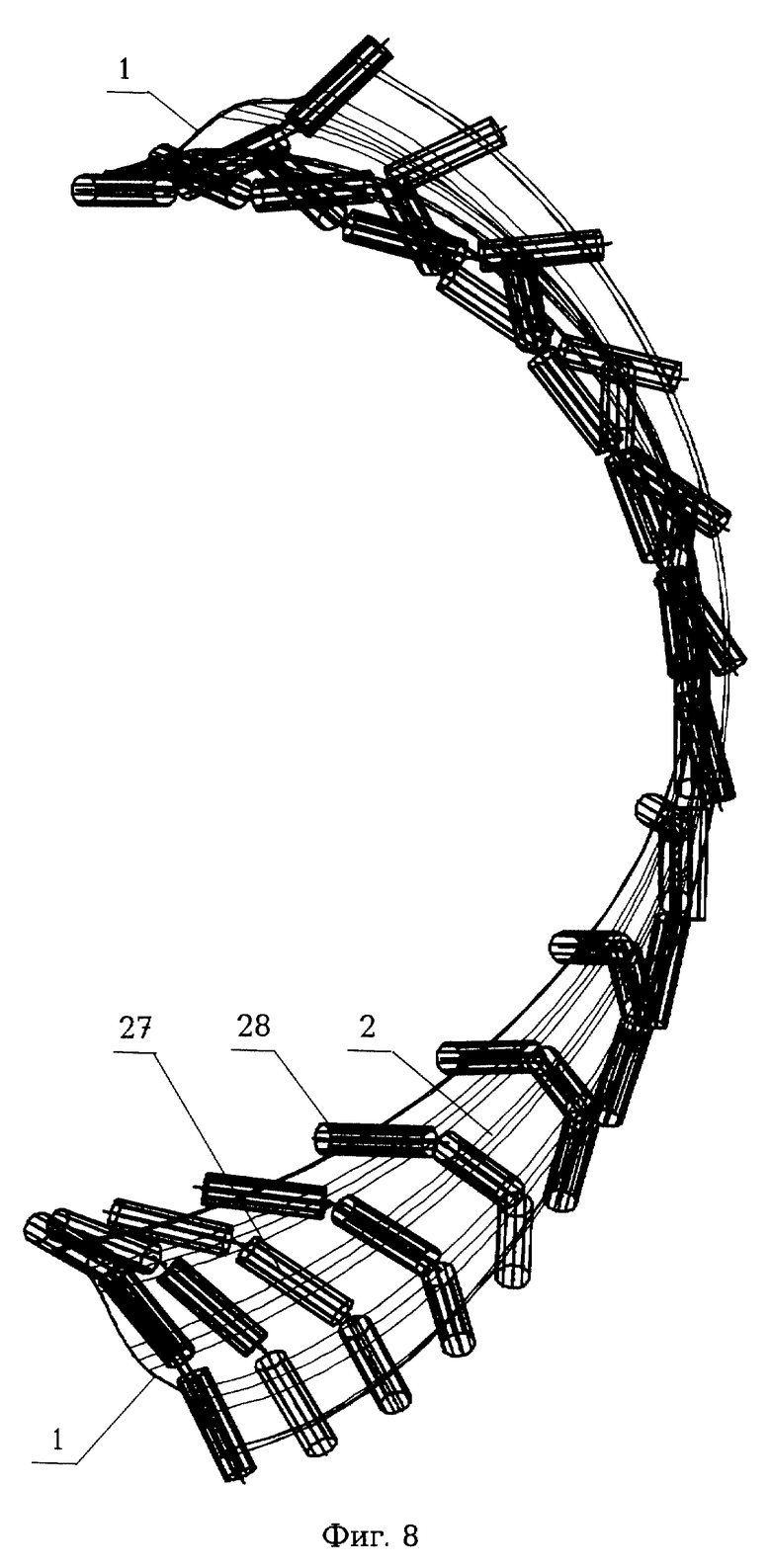

на фиг. 8 изображена схема нижнего переходного участка, изгибающегося в пространстве, с поворотом лент вокруг оси конвейера на 180o.

Крутонаклонный ленточный конвейер состоит из грузонесущей и прижимной лент 1, 2, крутонаклонного участка 3, на котором расположены прижимные модули 4, двух переходных участков 5 и 6, обеспечивающих переход от слабонаклонного или горизонтального участка 7 к крутонаклонному участку 3 и от последнего к слабонаклонному участку 8. Прижимной модуль 4 включает два силовых механизма, например два пневмодомкрата 9, 10, установленных на отдельных удерживающих штангах 11, 12, соединенных с рессорами 13, 14, первая из которых шарнирно связана с рамами одной пары боковых катков 15, а вторая посредством рычагов 16 с шарнирами 17 - c двумя парами средних катков 18, расположенных по ширине прижимной ленты 2 (см. фиг. 2, 3). При этом два боковых катка 15 расположены по длине ленты между парами средних катков 18. Пневмодомкраты 9, воздействующие на боковые катки 15 всех модулей, подключены посредством пневмошлангов 19 через дроссели 20 к пневмомагистрали 21, а с помощью дросселей 22 и ресивера 23 к компрессору 24. Пневмодомкраты 10, воздействующие на средние катки 18 всех модулей, подключены к компрессору 24 аналогично (см. фиг. 4). Для обеспечения более высокой производительности центры каждой рессоры 13, 14 расположены выше уровня катков (см. фиг. 5). При малых углах транспортирования материала центры двух рессор 13, 14 каждого прижимного модуля совмещены и имеют одну удерживающую штангу 25 с пневмодомкратом 26 (см. фиг. 6, 7), подключенным к общей пневмомагистрали. Для сокращения размера по длине конвейера слабонаклонного и переходного участков ленты конвейера на переходных участках изогнуты в пространстве вокруг его оси на 180o (см. фиг. 8). При этом крутонаклонный участок имеет возможность поворота в плане относительно оси конвейера. Переходные участки 5 и 6 включают роликоопоры, состоящие из средних 27 и боковых 28 роликов и расположенные сверху прижимной ленты 2 на нижнем переходном участке 5 и снизу грузонесущей ленты 1 на верхнем переходном участке 6. Радиус кривизны переходного участка определяют из выражения:

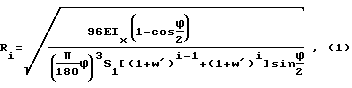

где Ri - радиус переходной кривой на i-ой роликоопоре; EIx - жесткость сечения лент на изгиб, H·м2; ϕ - центральный угол между роликоопорами,o, равный  ; β - угол транспортирования,o; Z - количество роликоопор на переходном участке; S1 - натяжение на первой роликоопоре, H; w' - коэффициент сопротивления движению ленты по роликоопоре.

; β - угол транспортирования,o; Z - количество роликоопор на переходном участке; S1 - натяжение на первой роликоопоре, H; w' - коэффициент сопротивления движению ленты по роликоопоре.

В начале переходного участка 5 конвейера установлены датчик веса 29 и датчик 30 уровня транспортируемого материала, например, емкостного типа, а в конце верхнего переходного участка 6 - датчики 31, 32 скоростей грузонесущей и прижимной лент. Выходы вышеуказанных датчиков подключены к микропроцессору 33, управляющему величинами усилий прижатия прижимных модулей 4 и частотой вращения приводов 34 и 35 на конвейерах большой производительности и протяженности. Для создания оптимальных прижимных усилий на ленты и транспортируемый материал жесткости лент выбирают из соотношения

где с1 и с2 - жесткости лент; S1 и S2 - натяжения лент в начале нижнего переходного участка; W1 и W2 - сопротивления движению лент на переходных и крутонаклонном участках; Fтр1 и Fтр2 - силы трения, возникающие между лентами.

Транспортируемый материал поступает на нижний слабонаклонный участок 7 конвейера, откуда он перемещается грузонесущей ветвью нижней ленты 1 к переходному участку 5, где зажимается сверху прижимной ветвью верхней ленты 2 и перемещается к крутонаклонному участку 3. В результате того, что ленты на переходном участке изогнуты в пространстве вокруг оси конвейера на 180o, крутонаклонный участок может быть повернут в плане относительно оси конвейера в зависимости от конкретных условий трассы. Для обеспечения необходимой величины усилия прижатия нижней ленты 1 к материалу и минимального размера по длине переходного участка выбирают радиусы кривизны на каждой роликоопоре в зависимости от значения изгибающего момента, создаваемого натяжением лент, в соответствии с формулой (1). С переходного участка 5 материал поступает на крутонаклонный участок 3, где дополнительно зажимается прижимными модулями 4. Усилия прижатия, передаваемые на боковые и средние катки 15, 18 прижимных модулей, создают раздельно, например, пневмодомкратами подачей сжатого воздуха по двум параллельным пневмомагистралям 21 и регулируют дросселями 20 и 22, которые управляются микропроцессором 33. При этом в процессе работы конвейера по показаниям датчиков 29, 30 посредством дросселей 22 осуществляется выбор максимальных значений усилий прижатия боковых и средних катков 15, 18 при максимальной производительности конвейера. С помощью дросселей 20 усилия прижатия регулируют по длине конвейера в зависимости от высоты подъема, величины грузопотока и относительных скоростей лент, соответствующих каждому прижимному модулю. Наличие пневмодомкратов 9, 10, а также рессор 13, 14 в прижимных модулях 4 обеспечивает мягкое их воздействие на ленты конвейера.

Таким образом, раздельное и распределенное воздействие прижимными модулями на транспортируемый материал на крутонаклонном участке и выбор значений усилий прижатия в зависимости от условий работы конвейера позволяют создать оптимальный режим транспортирования материала при уменьшении износа составных частей конвейера. С крутонаклонного участка 3 транспортируемый материал поступает через переходный участок 6 на слабонаклонный участок 8, где происходит разгрузка материала. На переходном участке 6 усилие прижатия прижимной ленты к материалу создают натяжением лент, а при достижении угла транспортирования менее 18 прижимное воздействие на материал прекращают и прижимную ленту поднимают над ним. Для исключения проскальзывания лент относительно друг друга и материала выбор жесткостей лент осуществляют по формуле (2), а их относительные скорости регулируют путем изменения частоты вращения приводов, например, гидромуфт, с помощью микропроцессора 33, к которому подключены датчики 31 и 32 скоростей лент. При этом по показаниям датчиков 29-32 скорости лент также возможно регулировать посредством микропроцессора 33 в зависимости от изменения грузопотока с тем, чтобы создать стабильное заполнение лент материалом.

По результатам проведенных исследований, при создании крутонаклонного ленточного конвейера для транспортирования горной массы на открытых работах, например, на алмазосодержащих карьерах при высоте транспортирования одной установкой 100 м, размер по длине конвейера нижнего переходного участка составил 15-40 м, что уменьшило этот размер на 25 - 30%, а поворот крутонаклонного участка в плане относительно оси конвейера позволил расположить слабонаклонный участок вдоль бермы карьера, что значительно сократило горно-капитальные работы по установке конвейера на борт карьера. За счет раздельного и распределенного воздействия прижимных модулей и исключения проскальзывания лент износ последних уменьшился в 2-3 раза, а срок службы конвейера повысился в 1,5-1,8 раза. При увеличении поперечного сечения транспортируемого материала и улучшении условий прижатия производительность возросла на 40 - 50%. Повышение производительности и разделение усилий прижатия на боковые и средние катки уменьшили энергозатраты на 20-30%.

Источники информации, принятые во внимание

1. Патент Великобритании N 2096084, кл. В 65 G 15/14, 1982.

2. Патент ФРГ N 3429940, кл. В 65 G 15/16, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478549C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2440284C1 |

| Крутонаклонный ленточный конвейер | 1978 |

|

SU804546A1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2303563C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2455216C2 |

| КРУТОНАКЛОННЫЙ МАГНИТОФРИКЦИОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2482043C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2307779C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2313479C1 |

| КРУТОНАКЛОННЫЙ МАГНИТОФРИКЦИОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478548C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2350539C1 |

Изобретение относится к горной промышленности при транспортировании горной массы при добыче полезных ископаемых открытым и подземным способами. Крутонаклонный ленточный конвейер содержит грузонесущую и прижимную ленты с приводами, переходные участки и крутонаклонный участок, на котором установлены прижимные модули. В этих модулях боковые и средние катки размещаются раздельно, и величины их прижимных усилий задаются микропроцессором в зависимости от конкретных условий работы конвейера, определяемых датчиками веса материала, его уровня на конвейере и датчиками скорости движения лент. Выбор жесткостей лент в соответствии с предложенным выражением позволяет обеспечить режим работы конвейера, при котором повышается его срок службы, уменьшаются энергозатраты при повышении производительности конвейера. Изгиб лент в пространстве на переходных участках вокруг оси конвейера на 180° обеспечивает возможность поворота крутонаклонного участка конвейера в плане в зависимости от конкретных условий трассы. 4 з.п. ф-лы, 8 ил.

где c1 и c2 - жесткости лент;

S1 и S2 - натяжения лент в начале нижнего переходного участка;

W1 и W2 - сопротивления движению лент на переходных и крутонаклонном участках;

Fтр1 и Fтр2 - силы трения, возникающие между лентами.

| DE 3429940 A1, 28.02.1985 | |||

| Пространственный ленточный конвейер | 1972 |

|

SU502803A1 |

| Вертикальный ленточный конвейер | 1975 |

|

SU541732A1 |

| Вертикальный ленточный конвейер | 1973 |

|

SU578227A1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В НЕФТЯНЫХ ФРАКЦИЯХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2096084C1 |

| US 4609097 A, 02.09.1986 | |||

| US 4566586 A, 28.01.1986 | |||

| US 4565281 A, 21.01.1986 | |||

| US 4561537 A, 31.12.1985. | |||

Авторы

Даты

2001-04-20—Публикация

2000-07-27—Подача