Изобретение относится к теплотехнике и может быть использовано в глиноземном производстве в сфере автоклавного выщелачивания боксита.

Известен способ нагрева пульпы [1], в котором бокситовую пульпу до реакционной температуры (235-238oC) нагревают за счет прямого контакта предварительно подогретой пульпы с 30 ати паром ТЭЦ в двух греющих автоклавах, представляющих собой пустотелые сварные сосуды, снабженные трубой передавливания для разгрузки пульпы и барботерами для подачи пара снизу [2]. Недостатком способа является низкий уровень утилизации тепла выщелоченной пульпы и большое разбавление сырой пульпы в греющих автоклавах острым паром.

Известен также способ нагрева бокситовой пульпы до реакционной температуры [3], в котором в значительной мере устранен недостаток способа-аналога. Способ включает предварительный нагрев пульпы в пульпо-пульповых теплообменниках, а затем - 30 ати паром ТЭЦ в две ступени: сначала в автоклаве с теплообменной поверхностью ("глухой нагрев"), в котором разбавления пульпы не происходит, и далее - в автоклаве прямого контакта. В способе-прототипе наиболее полно используется тепло вареной пульпы для предварительного (регенеративного) нагрева сырой пульпы - в пульпо-конденсатных подогревателях (теплоноситель-конденсат из греющего автоклава с теплообменной поверхностью), затем - в пульпо-пульповых подогревателях (теплоноситель - вареная пульпа из последнего реакционного автоклава).

Недостатком известного способа является то, что для нагрева пульпы в автоклаве с теплообменной поверхностью ("глухой нагрев") используется острый пар, который вырабатывается в другом аппарате - паровом котле и затем транспортируется к месту назначения по паропроводу; при этом обязательно происходят тепловые потери. Таким образом, для "глухого нагрева" пульпы 30 ати паром используются два аппарата с теплообменными трубами: паровой котел и автоклав с теплообменной поверхностью, что снижает эффективность способа (увеличение металлоемкости, повышение численности обслуживающего персонала, снижение КПД).

Цель изобретения - повышение эффективности нагрева бокситовой пульпы до реакционной температуры.

Технический результат изобретения заключается в следующем:

- сокращение количества реакционной аппаратуры при нагреве бокситовой пульпы;

- улучшение условий эксплуатации первого котла за счет интенсификации циркуляции воды в нем (снижение требований по содержанию в воде солей жесткости и щелочи);

- интенсивная циркуляция воды в трубах парового котла повышает коэффициент теплопередачи при нагреве в нем сырой бокситовой пульпы.

Технический результат достигается тем, что в способе нагрева бокситовой пульпы, включающем вначале поверхностный нагрев пульпы путем контакта ее с поверхностью теплообменных труб, а затем - прямой контактный нагрев ее паром в качестве теплообменных труб используют опускные трубы парового котла, работающего с циркуляцией.

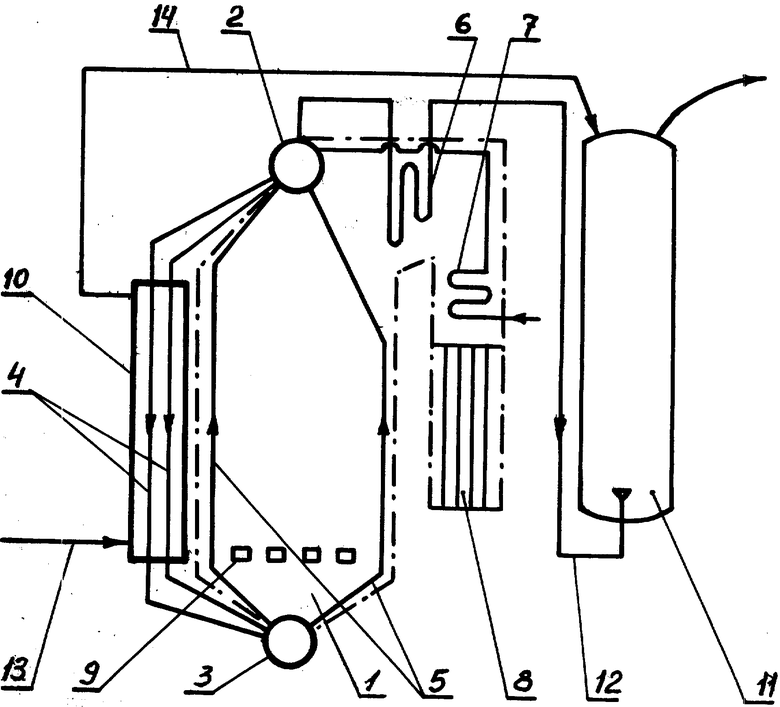

На чертеже дана схема осуществления предлагаемого способа нагрева пульпы.

Схема включает в себя паровой котел, состоящий из топочной камеры 1, барабана 2 и коллектора 3, причем барабан 2 и коллектор 3 соединены между собой наружными опускными трубами 4 и внутренними испарительными трубами 5, а также пароперегревателя 6, экономайзера 7, воздухоподогревателя 8 и горелок 9. Вокруг труб 4 установлен герметичный кожух 10. В состав схемы входят также греющий автоклав 11 прямого нагрева пульпы, паропровод 12 и пульпопроводы 13, 14.

Способ осуществляется следующим образом.

В топочной камере 1 парового котла происходит сжигание топлива. Топливо в камеру 1 поступает через горелки 9; туда же для улучшения условий сжигания топлива подается воздух, нагретый в воздухоподогревателе 8. Вода, предварительно подогретая в экономайзере 7, подается в барабан 2, из него по опускным необогреваемым трубам 4, находящимся вне зоны горения топлива, опускается в нижний коллектор 3, а затем вместе с образующимся паром поднимается по испарительным трубам 5, расположенным в зоне горения топлива, опять в барабан 2, где отделяется от пара и вновь по опускным трубам 4 возвращается в коллектор 3. Таким образом, происходит естественная циркуляция воды через трубы, как это имеет место в котле известной конструкции [4].

Бокситовая пульпа, предварительно нагретая в подогревателях (на чертеже не показаны), поступает по трубе 13 в герметический кожух 10, установленный вокруг опускных труб 4, где нагревается, контактируя с поверхностью этих труб, например от 148-150oC до 205-208oC. Затем по трубе 14, выходящей из кожуха 10, пульпа поступает в греющий автоклав 11 прямого нагрева, куда по паропроводу 12 подается острый пар (P=30 ати) из этого же парового котла (пар отбирается из верхней части барабана 2 и дополнительно нагревается в пароперегревателе 6 до требуемой температуры). Пульпа окончательно нагревается до реакционной температуры) 235-238oC и поступает в реакционные автоклавы (на чертеже не показаны).

Нагрев пульпы в предлагаемом способе осуществляется в герметичном кожухе 10, установленном именно вокруг опускных труб 4, расположенных снаружи топочной камеры 1. Вода, циркулирующая в трубах 4. дополнительно охлаждается (за счет передачи ею части тепла бокситовой пульпе, протекающей снаружи этих труб в кожухе 10), что обусловливает увеличение разности весов столба пароводяной смеси в испарительных трубах 5 и столба воды в опускных трубах 4 - скорость движения воды и циркуляционном контуре повышается [4, стр. 167]. Это способствует менее интенсивному зарастанию испарительных труб 4 как изнутри, так и снаружи. Кроме того, заросшие осадком трубы 4 гораздо легче заменить, чем трубы 5. Если же нагревать пульпу через поверхность испарительных труб 5, предварительно также заключенных в герметичный кожух, то в этом случае, во-первых, температура воды в них снизится, что может ухудшить парообразование и циркуляцию воды, а во-вторых, в зоне горения топлива поверхность кожуха будет подвергаться воздействию высокой температуры и интенсивно зарастать изнутри пульповым осадком. По этим причинам герметический кожух 10 устанавливается вокруг опускных труб 4.

Наличие греющего автоклава 11 в схеме нагрева обусловлено следующим. Нагреть бокситовую пульпу до реакционной температуры можно и через поверхность опускных труб 4, не пользуясь "услугами" автоклава 11. Но в этом случае вода в трубах 4 должна быть нагрета до более высокой температуры, т.к. коэффициент теплопередачи чрез поверхность труб ниже, чем при прямом контакте. Нагрев же воды до более высокой температуры вызовет повышение давления в паровом котле сверх 30 ати, что недопустимо, т.к. в основном все ТЭЦ при глиноземных заводах имеют котлы, работающие на давление не более 30 ати.

Предлагаемый способ не исключает подачу острого пара в греющий автоклав 11 и из другого парового котла. Однако в этом случае пар из "нашего" котла, задействованного в предлагаемом способе нагрева пульпы, надо передавать другому потребителю, что экономически нецелесообразно. При наличии котла небольшой производительности (10-12 т/ч) наиболее практично его пар использовать в той же автоклавной батарее, пульпа которой нагрета через опускные трубы данного котла, т.к. в этом случае весь пар будет использован (при производительности батареи по пульпе 90-100 м3/ч).

Предлагаемый способ нагрева бокситовой пульпы имеет следующие преимущества:

- для нагрева пульпы через поверхность труб используется всего один аппарат - паровой котел (исключается автоклав теплообменной поверхностью, присутствующий в способе-прототипе);

- высокая скорость воды в циркуляционном контуре парового котла способствует интенсивному теплообмену между теплоносителем - водой, находящейся в опускных трубах 4, и нагреваемой средой - бокситовой пульпой, протекающей герметичном кожухе 10;

- повышается эффективность работы самого котла, поскольку вследствие интенсификации циркуляции в нем воды, во-первых, смягчаются требования к воде по жесткости и щелочности, а во-вторых, улучшается теплопередача от стенок испарительных труб 5 протекаемой в них рабочей среде - пароводяной смеси и таким образом предохраняет их от разрыва [4, стр. 36].

Литература

1. Мальц Н. С. Автоклавное выщелачивание боксита. - М.: Металлургия, 1980, с. 27, рис. 4.

2. Авторское свидетельство СССР N 1736930, Бюл. N 20, 1992.

3. Лайнер А.И. и др. Производство глинозема. - М.: Металлургия, 1978, с. 101, рис. 27.

4. Мейкляр М. В. Паровые котлы электростанций. - М.: Энергия, 1974, с. 52.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1995 |

|

RU2088526C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1993 |

|

RU2064892C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2000 |

|

RU2193524C2 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1998 |

|

RU2158224C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1995 |

|

RU2087419C1 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1994 |

|

RU2096075C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

| АВТОКЛАВ ДЛЯ НАГРЕВА И ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1992 |

|

RU2047560C1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1998 |

|

RU2147012C1 |

| СПОСОБ НАГРЕВА ПУЛЬПЫ | 1993 |

|

RU2089501C1 |

Использование: в производстве глинозема при автоклавном выщелачивании боксита. Сущность: способ включает две стадии нагрева. На первой стадии осуществляют поверхностный нагрев предварительно подогретой бокситовой пульпы путем контакта ее с поверхностью опускных труб парового котла, работающего с циркуляцией воды (вокруг опускных трубустановлен герметичный кожух). Нагрев пульпы на этой стадии приблизительно от 135 - 138oС до 205 - 208oС. На второй стадии производят прямой контактный нагрев пульпы в греющих автоклавах острым паром приблизительно до 235 - 238oС, при этом пар на этой стадии может быть использован из того же котла, в котором осуществляется поверхностный нагрев пульпы. 1 з.п. ф-лы, 1 ил.

| Мальц Н.С | |||

| Автоклавное выщелачивание боксита | |||

| - М.: Металлургия, 1980, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1736930, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лайнер А.И., Еремин Н.И., Лайнер Ю.А., Певзнер И.З | |||

| Производство глинозема | |||

| - М.: Металлургия, 1978, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1998-04-20—Публикация

1995-07-19—Подача