Изобретение относится к производству органо-минеральных удобрений, обладающих высокой агрохимической эффективностью, питательной ценностью и длительным периодом действия. Удобрения могут быть использованы в сельском хозяйстве для выращивания овощных, зерновых и других культур.

Известен способ получения стимулирующих удобрений на основе минеральных компонентов из торфа (авт.св. СССР, 763309, кл. C 05 F 11/02, 1980). Способ заключается в том, что исходное гуматное сырье - торф подвергают окислительно-гидролитической деструкции озонированным воздухом с последующим смещением с минеральными компонентами. Полученное удобрение обладает высокой эффективностью за счет повышения физиологической активности органической составляющей удобрения.

Известен способ получения гуматного органо-минерального удобрения (авт. св. СССР, 1784619, кл. C 05 C 3/00, 1992), обладающего высокими физико-механическими свойствами, обеспечивающего низкое содержание нитратов в сельскохозяйственных продуктах за счет уменьшения вносимой дозы. Этим способом, являющимся наиболее близким по технической сущности к предложенному, удобрение получают путем введения в пульпу нитрофосфата перед грануляцией 0,05-1% гумата натрия. Введение гумата натрия в нитроаммофоску обеспечивает следующие свойства удобрения: слеживаемость гранул 0,3-0,5 кг/см2, содержание влаги 0,5-1,4 мас.%, прочность гранул 3,4-3,7 кг/гран.

Задачей изобретения является разработка способа получения новых экологически безопасных органо-минеральных удобрений с высокими физико-механическими показателями, повышенной прочностью гранул при расширении ассортимента применяемых в их составе гуминовых веществ. При этом улучшение экологии окружающей среды достигается за счет использования органосодержащих осадков сточных вод и отходов целлюлозно-бумажного производства. Технический результат изобретения заключается в уменьшении нормы внесения удобрений и увеличении продолжительности их действия.

Задача решается следующим образом. Органо-минеральные удобрения получают путем смешения минеральной азот- и/или фосфорсодержащей компоненты с гуминовыми веществами, в качестве которых используют жидкую фазу, являющуюся продуктом окислительно-гидролитической деструкции органосодержащих осадков сточных вод и/или органосодержащих отходов целлюлозно-бумажного производства, полученную путем обработки последних в щелочной среде кислородом воздуха при температуре 150-200oC и давлении не выше 2,5 МПа. Жидкую фазу, представляющую собой гуминовые вещества, берут в количестве 1-7% (в пересчете на сухое вещество) от массы минеральной компоненты. Жидкую фазу вносят в оболочку минерального удобрения или в пульпу до стадии их сушки и грануляции.

Органосодержащие осадки сточных вод накапливаются в результате очистки городских стоков. В состав осадков входят все примеси, растворенные и не растворенные после механической и биохимической очистки сточных вод. Основную часть осадка составляют органические вещества, количество которых составляет 65-75% от массы сухого вещества. По своему фракционному составу осадок неоднороден, содержание в нем частиц размером 7-10 • 10-3 μ составляет до 20%, размером 1-7•-3 μ - до 33%, а менее 1•10-3 μ составляет 50-88% всей массы сухого вещества. Влажность осадка 92-96%, он имеет слабокислую среду и насыщен микроорганизмами, часть которых патогенны.

Основной конгломерат, состоящий примерно из 100 штаммов микроорганизмов, которые биотрасформируют загрязнения - активный ил. Влажность активного ила 96 - 98%, размер частиц не менее 1 • 10-3 μ. Наличие в осадках до 25-30% солей тяжелых металлов ограничивает их прямую утилизацию.

В жидкой фазе, полученной в результате окислительно-гидролитической деструкции осадков сточных вод, тяжелые металлы находятся в незначительном количестве, так как их отделяют от осадков в виде гидроокисей, а оставшуюся растворимую фракцию утилизируют в соответствии с изобретением в качестве гуминовых веществ при получении органо-минеральных удобрений.

Другим исходным веществом для получения гуминовых веществ является продукт окислительно-гидролитической деструкции органосодержащих отходов целлюлозобумажной промышленности, преимущественно лигносульфонаты. Это многокомпонентный ароматический продукт, содержащий до 80% органического вещества. (Сапотницкий С.А. Использование сульфитных щелоков. - М., 1965, с. 41). Применение лигносульфонатов в натуральном виде в сельском хозяйстве не целесообразно, так как они ингибируют жизнедеятельность микроорганизмов и с трудом поддаются гумификации. Обработка лигносульфанатов по предлагаемой технологии позволит ускорить до нескольких часов процесс естественной гумификации этого органического отхода.

Совместное использование для получения гуминовых веществ лигносульфонатов и осадков сточных вод одного предприятия решает полностью экологическую проблему целлюлозобумажного производства.

В качестве щелочного агента в процессе обработки указанных исходных веществ могут быть использованы гидроокиси натрия, калия или аммония, притом два последних предпочтительней, так как улучшают баланс по калию и азоту при внесении удобрений в почву. В процессе деструкции щелочная среда способствует, с одной стороны, растворению образующихся высокомолекулярных кислот и полифенолов, которые накапливаются на поверхности твердых частиц и блокируют доступ воздуха к органическому веществу осадков. С другой стороны, щелочь катализирует реакции поликонденсации кислородсодержащих соединений и, в частности фенолов, в результате чего достигается их превращение в полифенолы и хинолы, обладающие ростстимулирующей активностью.

От температурного фактора реакции окислительной деструкции органосодержащего сырья зависит, с одной стороны растворимость кислорода и других газов в реакционной среде, с другой стороны качество конечного продукта. Увеличение температуры процесса выше 200oC вызывает некоторое уменьшение целевого продукта за счет накопления кислородосодержащих соединений, склонных к самоконденсации в щелочной среде, при этом уменьшается количество карбоксильных групп, что в свою очередь отражается на выходе гуминовых веществ. Снижение температуры ниже 150oC увеличивает время реакции до 8-12 ч., что делает процесс энергетическим малорентабельным.

Повышенное содержание азота в этих препаратах и наличие серы в образце из отходов целлюлозобумажного производства увеличивает ценность этих гуминовых добавок в минеральных удобрениях и ростстимулирующую функцию, так как азот и сера необходимы для синтеза белка в растениях, гуминовых кислот.

Эффект от применения гуминовых веществ обусловлен тем, что они оказывают положительное воздействие на рост и развитие растений, содержание хлорофилла в листьях, развитие микроорганизмов в почве. Кроме прямого физиологического воздействия гуминовых веществ на растения и микроорганизмы велика их роль как носителей незаменимых аминокислот, некоторых витаминов, антибиотиков. Гуминовые кислоты являются транспортным средством для микроэлементов, железа, значительная часть фосфора и серы поступает в растения в виде органоминеральных компонентов с гуминовыми кислотами. Для достижения технического результата по прочности гранул и увеличению срока действия органоминеральных удобрений жидкую фазу смешивают с минеральной компонентной в пределах 1 - 7% в пересчете на сухое вещество, так как ниже этого предела не удается достигнуть эффекта по улучшению физико-химических свойств гранул, а при внесении жидкой фазы выше 7% происходит слипание гранул удобрения.

Пример 1. В качестве исходного сырья берут осадки сточных вод Новоуральских городских очистных сооружений со следующей характеристикой:

Влажность, мас.% - 92

Содержание минеральной части, мас.% - 48,2

Содержание общей органической части, мас.% - 51,8

В том числе содержание углерода, мас.% - 15,58.

Готовят водно-щелочную суспензию: для этого влажный осадок в количестве 8 г по сухому веществу смешивают с 2,4 г NaOH и до 1 л добавляют воду. Суспензию перекачивают в реактор с перемешивающим устройством, туда же подается воздух. Процесс окисления ведут при температуре 200oC, давлении 2,5 МПа, расход воздуха 50 л/мин, время обработки 2 ч. Реакционную смесь охлаждают и фильтруют. Полученный продукт (раствор гуминовых веществ) имеет следующую характеристику:

Активная кислотность, pH - 9,6

Содержание сухих веществ, % - 4,5

Содержание Н-гуматов от сухих веществ,% - 12,8

Приготовление органо-минерального удобрения. Раствор гуминовых веществ наносится на опытно-промышленной установке периодического действия в режиме "кипящего слоя" на суперфосфат (ТУ по 301-11-27-95) путем впрыскивания в слои гранул. количество гуминовых веществ рассчитывают исходя из обеспечения 4 мас.% к суперфосфату: на 1 кг суперфосфата добавляли 880 мл гуминовых веществ, содержащих сухих веществ 4,5%. Полученные гранулы органо-минерального удобрения имели состав, %:

P2O5 общего - 50,5

P2O5 усвояем. - 18,0

Гуматы - 4

Пример 2. В качестве исходного сырья берут лигносульфонаты Выборгского ЦБК со следующей характеристикой, %:

Содержание сухих веществ - 50,6

Содержание золы (от сухих веществ) - 18,9

Массовая доля нерастворимых веществ (от сухих веществ) - 0,55

Готовят водно-щелочную суспензию: для этого раствор лигносульфонатов 15 г/л по сухому веществу смешивают с 3 г/л NaOH и доводят водой объем до 1 л. Суспензию перекачивают в реактор с перемешивающим устройством. Процесс окисления ведут при температуре 150oC, давлении 1,5 МПа, количество воздуха 20 л/мин, время обработки 6 ч. Реакционную смесь охлаждают. Полученный продукт (раствор гуминовых веществ) имеет следующую характеристику:

Активная кислотность, pH - 8,15

Содержание сухих веществ,% - 13,4

Содержание Н-гуматов от сухих веществ,% - 47,5

Приготовление органо-минеральных удобрений. Раствор гуминовых веществ из лигносульфонатов вносится в пульпу перед стадией грануляции и сушки. Количество гуминовых веществ рассчитывалось исходя из обеспечения 3 мас.% к аммофосу: на 1 кг аммофоса добавляли 223 мл гуминовых веществ с содержанием сухих веществ 13,4%.

Полученные гранулы имели следующий состав, %:

P2O5 общий - 50,5

N - 10,8

Гуматы - 3.

Пример 3. В качестве исходного сырья берут осадки сточных вод и лигносульфонаты целлюлозобумажного комбината в соотношении 1:1 по сухому веществу.

Процесс окислительной деструкции проводят при температуре 180oC, давлении 1,8 МПа, расход воздуха 30 л/мин, время обработки 4 ч. Полученный продукт (раствор гуминовых веществ) имеет следующую характеристику:

Активная кислотность, pH - 9,4

Содержание сухих веществ,% - 8,3

Содержание Н-гуматов от сухих веществ,% - 31,2

Приготовление органо-минерального удобрения. Аналогично примеру 1.

Раствор гуминовых веществ вносили в гранулу карбамида (ГОСТ 2085 - 75). Количество гуминовых веществ рассчитывали исходя из обеспечения 4 мас.% к карбамиду: на 1 кг карбамида добавляли 480 мл гуминовых веществ, содержащих сухих веществ 8,3%. Полученные гранулы органо-минерального удобрения имели следующую характеристику, %:

N - 44,2

Гуматы - 4

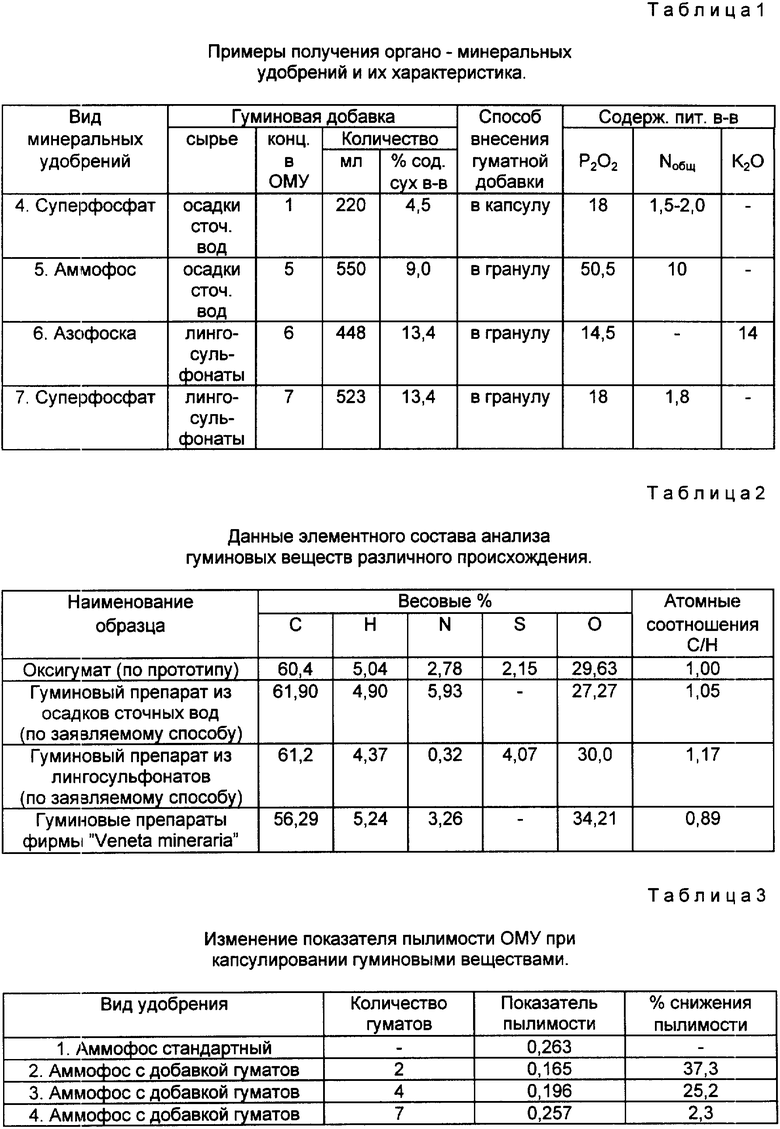

Другие примеры получения органо-минеральных удобрений и их характеристики приведены в табл. 1. В табл. 2 дана сравнительная характеристика гуминовых веществ по элементному составу для оксигумата, используемого в прототипе, и препаратов, полученных из органосодержащего сырья осадка сточных вод и отходов целлюлозобумажного производства, полученных в соответствии с заявляемым способом. В качестве аналога показан состав широко применяемых за рубежом гуминовых веществ фирмы "Veneta mineraria" (Италия).

Препараты, полученные по заявляемому способу, по элементному составу соответствуют классу гуминовых веществ.

Атомное соотношение C/H (наиболее информационный показатель для гуминовых веществ) несколько выше, чем у оксигумата, полученного по прототипу, но немного ниже, чем у коммерческого образца, что объясняется наличием в нем конденсированных полиароматических структур, но они слабо подвержены биологической градации, а это для сельхозпрепаратов не желательно.

Увеличение прочности гранул удобрений можно охарактеризовать по снижению показателя пылимости для них. В табл. 3 показан пример изменения пылимости аммофоса с добавкой гуматов от количества внесенного в оболочку гумата. Показатель пылимости снижается приблизительно до 25-35% при внесении 2 - 5% гуматов.

Опыты по эффективности органо-минеральных удобрений с добавкой гуминовых веществ на основе аммофоса и суперфосфата проводили на картофеле сорта Невский. Фон N60P40K70, Данные табл. 4 позволяют сделать заключение о высокой эффективности новых ОМУ. Качество картофеля при этом улучшается, увеличивается количество сухого вещества, крахмала и аскорбиновой кислоты. Содержание нитратного азота в опытах с добавкой гумата снижается, что подтверждается и более крупными клубнями картофеля.

При этом видно, что урожайность и на аммофосе и на суперфосфате с добавкой гумата по общеизвестному способу в количестве 50-70% соответствует действию стандартных удобрений без гуматов при 100% внесении.

Влияние органо-минерального удобрения на основе аммофоса с добавкой гуминовых веществ исследовалось на многолетних травах в течение двух лет. Опыт проводили на многолетних травах тимофеевка луговая с клевером в год внесения и на второй год (последействие). На основании данных табл. 5 можно сделать вывод, что добавка гуматов в соответствии с изобретением к минеральному удобрению повышает в первый год внесения урожай зеленой массы приблизительно на 4% по сравнению с контролем и на 11,5% по сравнению со стандартным аммофосом, но уже на второй год после гумата урожай зеленой массы увеличивается на 11,5%. При дополнительном внесении удобрения с гуматом на второй год урожай увеличивается на 33%, а при стандартном аммофосе - на 19,1%. Таким образом, после внесения ОМУ с гуматами на посевы многолетних трав проявляется пролонгация более, чем с применением стандартного аммофоса. Качество зеленой массы многолетних трав повышается при добавке гумата, на что указывает повышенное содержание в ней сухого вещества.

Таким образом, предлагаемый способ получения гранулированных органо-минеральных удобрений обеспечивает достижение технического результата, а именно в части повышения по сравнению с минеральными удобрениями качества ОМУ, снижения дозы внесения при улучшении качества сельхозпродукции и увеличении срока их действия, при этом улучшается экологическая обстановка путем использования отходов целлюлозобумажного производства и осадков сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1997 |

|

RU2108996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ НАНОУДОБРЕНИЙ | 2011 |

|

RU2479559C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1997 |

|

RU2108811C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| ПРОДУКТ ОКИСЛИТЕЛЬНО-ГИДРОЛИТИЧЕСКОЙ ДЕСТРУКЦИИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2081857C1 |

| Способ получения азотного удобрения | 1991 |

|

SU1792411A3 |

| СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ И ОРГАНОМИНЕРАЛЬНЫХ ВЕЩЕСТВ И ОТХОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2212391C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ С БИОАКТИВНОЙ МАССОЙ | 1995 |

|

RU2099315C1 |

| Способ гуматизации минеральных удобрений | 2021 |

|

RU2767637C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2022 |

|

RU2797002C1 |

Способ предназначен для получения органо-минеральных удобрений, обладающих высокой агрохимической эффективностью, питательной ценностью и длительным периодом действия. Удобрения могут быть использованы при выращивании овощных, зерновых и других культур. Удобрения получают путем смешивания азот- и/или фосфорсодержащей минеральной компоненты с гуминовыми веществами, в качестве которых используют жидкую фазу, являющуюся продуктом окислительно-гидролитической деструкции органосодержащих осадков сточных вод и/или органосодержащих отходов целлюлозно-бумажного производства, предварительно обработанных кислородом воздуха в щелочной среде при температуре 150 - 200oС и давлении не выше 2,5 МПа, при этом жидкую фазу берут в количестве 1 - 7% (в пересчете на сухое вещество) от массы минеральных компонентов. В результате получают экологически безопасные органо-минеральные удобрения с высокими физико-механическими показателями, повышенной прочностью гранул при расширении ассортимента применяемых в их составе гуминовых веществ. 5 табл.

Способ получения органо-минеральных удобрений путем смешивания минеральной компоненты с гуминовыми веществами, отличающийся тем, что в качестве минеральной компоненты бурет азот- и/или фосфорсодержащую компоненту, а в качестве гуминовых веществ используют жидкую фазу, полученную в результате окислительно-гидролитической деструкции органосодержащих осадков сточных вод и/или органосодержащих отходов целлюлозобумажного производства, предварительно обработанных кислородом воздуха в щелочной среде при 150 - 200oС и давлении не выше 2,5 МПа, при этом жидкую фазу берут в количестве 1 - 7% (в пересчете на сухое вещество) от массы минеральной компоненты.

| SU, авторское свидетельство, 763309, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, авторское свидетельство, 1784619, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-04-20—Публикация

1997-03-05—Подача