Изобретение относится к нефтедобывающей промышленности и предназначено для перфорации скважины обсаженной колонной труб.

Известен способ сверления радиальных каналов в стенке скважины, при котором гибкому валу с режущим инструментом сообщают вращение и осевое перемещение (патент США N 2539047, кл. 175-43, 1951).

Известный способ не позволят получать перфорационные каналы большой глубины.

Устройство для реализации способа (патент США N 2539047) содержит корпус с глубинным двигателем, гибкий вал с режущей головкой, направляющую и привод подачи гибкого вала (патент США N 2539047, кл. 175-43, 1951).

Недостатком известного устройство является малая жесткость системы: режущая головка-гибкий вал. Кроме того, низкие допустимые сжимающие нагрузки на гибкий вал затрудняют процесс забуривания радиального канала, особенно в жесткой стенке обсадной трубы и при забуривании под углом к поверхности трубы, а также при бурении радиального канала в случае высокой твердости пород продуктивного горизонта.

Наиболее близким к предложенному является способ глубокой перфорации стенок обсаженной скважины, заключающийся в том, что режущему инструменту, закрепленному на гибком валу, размещенном в криволинейной направляющей, сообщают вращение и осевую подачу при этом направляющей также сообщает осевую подачу. После достижения направляющей стенки скважины подача режущего инструмента продолжается за счет перемещения гибкого вала вдоль направляющей, которую перемещают вдоль осевой линии за пределы корпуса. При этом высверливается криволинейный канал (см. авт. св. N 1776771, кл. E 21 B 43/11, 1992).

Известный способ не позволяет получать радиальные перфорационные каналы, кроме того глубина внедрения направляющей в пласт ограничена.

Устройство для реализации способа (авт. св. N 1776771), являющееся наиболее близким к предложенному, содержит цилиндрический корпус, гибкий вал с режущим инструментом, криволинейную направляющую, механизм подачи и механизм вращения гибкого вала.

Известное устройство не позволяет получать радиальные перфорационные каналы глубиной свыше 2 м диаметром до 40 мм, что обуславливает недостаточную продуктивность нефтяной скважины.

Задача изобретения - повышение эффективности перфорации за счет увеличения глубины и диаметра перфорационного канала путем повышения величины осевой нагрузки на режущий инструмент, момента резания и жесткости системы режущий инструмент - гибкая штанга.

Поставленная задача с достижением указанного технического результата решается за счет того, что в известном способе глубокой перфорации обсаженной скважины, при котором режущий инструмент устанавливают радиально стенке обсадной трубы и сообщают ему вращение и осевую подачу.

При осевой подаче режущего инструмента дополнительно создают усилие сжатия в направлении обратном направлению сверления. А также за счет того, что в известном устройстве для глубокой перфорации обсаженной скважины, содержащем цилиндрический корпус, гибкую штангу с режущим инструментом, радиально установленным в корпусе, криволинейную направляющую осевого перемещения штанги, механизм подачи и механизм вращения штанги, расположенные соосно оси устройства, штанга выполнена составной из втулок с цилиндрической формой наружной поверхности, в которых выполнены сквозные отверстия, и вкладышей, вставленных во втулки с зазором и возможностью предотвращения осевого смещения относительно втулки, причем каждый вкладыш вставлен одновременно в две соседние втулки, при этом отверстия втулок имеют форму, отличную от круговой, а форма вкладышей повторяет форму отверстий, через втулки пропущен трос, подпружиненный упругим элементом сжатия.

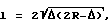

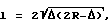

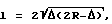

При этом длина втулки определяется из соотношения:

где

l - длина втулки, мм;

Δ - допустимый зазор между втулкой и направляющей, мм;

R - внешний радиус кривизны направляющей, мм;

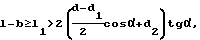

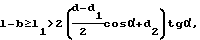

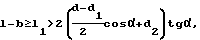

A - длина вкладыша выбирается в соответствии с неравенством:

l1 - длина вкладыша, мм;

l - длина втулки, мм;

b - ширина торцевого уступа, мм;

d - диаметр втулки, мм;

d1 - диаметр описанной окружности некруглого сечения внутренней полости втулки, мм;

d2 - диаметр описанной окружности некруглого сечения вкладыша, мм;

α - угол между осью втулки и осью вкладыша, град.

Кроме того, механизм подачи штанги с режущим инструментом может быть выполнен в виде расположенных соосно оси устройства друг за другом двух гидроцилинидров, в двухштоковых поршнях которых размещены радиальные гидроцилиндры двухстороннего действия, имеющие силовые поршни, на штоках которых закреплены опорные башмаки, и установлен в корпусе устройства с возможностью вращения.

При этом механизм вращения штанги может быть выполнен в виде расположенного соосно оси устройства гидроцилиндра двухстороннего действия с полым штоком, внутри которого размещена полая цилиндрическая скалка, жестко соединенная с корпусом устройства, на наружной поверхности которой выполнены двухзаходные резьбовые канавки правого и левого винта с шагом не менее длины окружности скалки, сопряженные соответственно с правой и левой гайками, расположенными в поршне гидроцилиндра с возможностью осевого перемещения и имеющими на одном из своих торцев кулачковые полумуфты, сопряженные соответственно с вторыми полумуфтами, жестко соединенными с поршнем гидроцилиндра, при этом шток гидроцилиндра механизма вращения соединен муфтой со штоком гидроцилиндра механизма подачи.

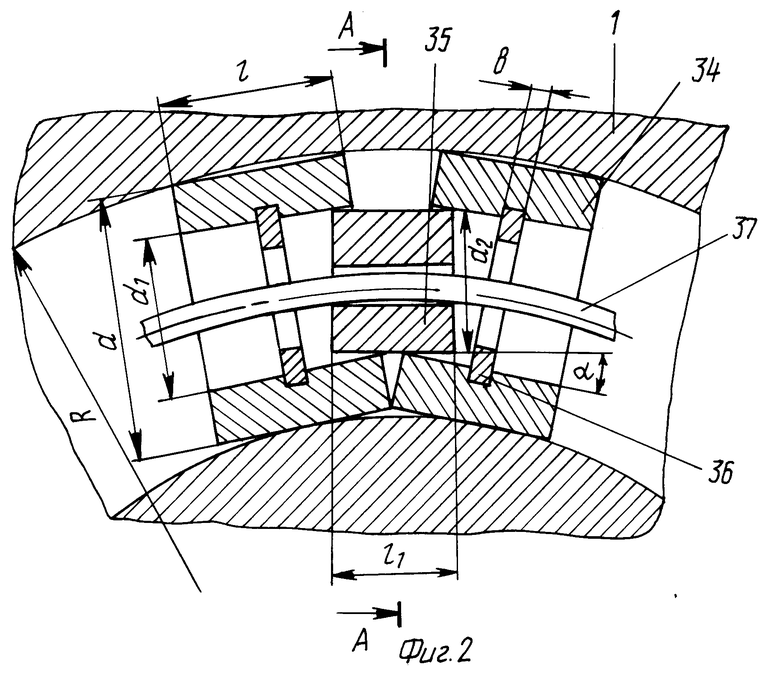

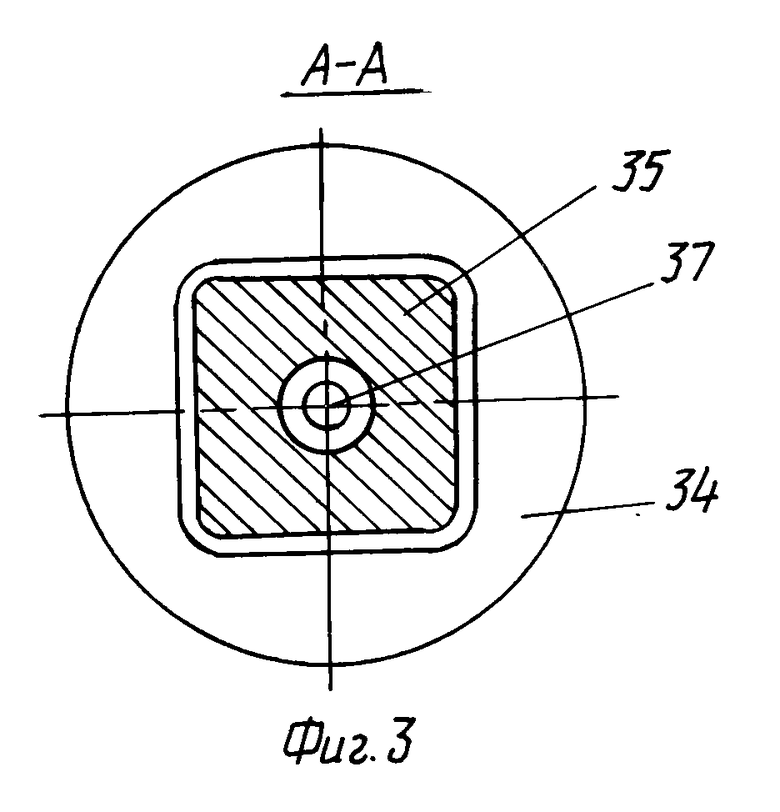

На фиг. 1 показан общий вид устройства, продольный разрез; на фиг. 2 - фрагмент гибкой штанги; на фиг. 3 - сечение втулки по А-А.

Устройство для глубокой перфорации обсаженной скважины состоит из расположенных в цилиндрическом корпусе на оси устройства следующих основных узлов.

Распределительного узла, состоящего из корпуса 1, имеющего криволинейную направляющую, выполненную, например, в виде паза с размещенной в нем штангой 3 с режущим инструментом 4, и содержащего верхний фиксирующий пояс, состоящий из гидроцилиндров 5 и распорных поршней 6.

Механизма подачи штанги, состоящего из корпуса 7, в котором размещены соосно оси устройства гидроцилиндры 8 и 9 с двухштоковыми поршнями 10 и 11, соединенные между собой подвижной муфтой 12, передающей крутящий момент. В поршнях 10 и 11 расположены радиальные гидроцилиндры 13 и 14 двухстороннего действия, имеющие силовые поршни 15 и 16, на штоках которых закреплены опорные башмаки 17 и 18. Поршень 11 на одном из штоков имеет муфту 19, например, в виде шлицевого соединения для передачи крутящего момента от механизма вращения к механизму подачи.

Механизма вращения штанги, состоящего из корпуса 20, в котором размещен соосно оси устройства гидроцилиндр 21 двухстороннего действия, поршень 22 которого своим штоком соединен с муфтой 19, передающей крутящий момент на поршень 11 механизма подачи. Шток поршня 22 выполнен полым и внутри него размещена полая цилиндрическая скалка 23, жестко соединенная с корпусом 20. На наружной поверхности скалки 23 нарезаны одновременно двухзаходные резьбовые канавки правого и левого винта с шагом не менее длины наружной поверхности поперечного сечения скалки 23. Внутри поршня 22 свободно размещены правая 24 и левая 25 гайки, сопряженные соответственно с двухзаходными резьбовыми канавками скалки 23. Плоские торцы правой 24 и левой 25 гаек совмещены, а на противоположных торцах имеются кулачковые торцевые полумуфты 26 и 27, сопряженные с полумуфтами 28 и 29, расположенными в двух торцевых сечениях поршня 22 и жестко соединенные с ним. Кулачковые полумуфты 26 и 27 выполнены в виде храпового механизма (на чертеже не показан) и могут передавать крутящий момент только в одном, причем одинаковом, для обеих полумуфт направлений. Расстояние между полумуфтами 28 и 29 таково, что в зацеплении одновременно может находиться только одна из полумуфт 26 или 27.

Нижнего фиксирующего пояса, состоящего из корпуса 30, гидроцилиндров 31 и распорных поршней 32.

Защитного кожуха 33 для размещения свободной консоли штанги 3 и элементов системы управления (на чертеже не показаны).

Штанга 3 состоит из коротких втулок 34 с цилиндрической формой наружной поверхности, длина которых определяется допустимым зазором Δ между втулкой и направляющей и рассчитывается по формуле:

где

l - длина втулки, мм;

Δ - допустимый зазор между втулкой и направляющей, мм;

R - внешний радиус кривизны направляющей, мм.

Во втулках 34 выполнены некруглые (например, квадратные, шестигранные и т. д. ) сквозные отверстия, в которые с зазором вставлены вкладыши 35, форма которых повторяет форму сквозных отверстий.

Длина вкладыша выбирается в соответствии с неравенством:

где

l1 - длина вкладыша, мм;

l - длина втулки, мм;

b - ширина торцевого уступа, мм;

d - диаметр втулки, мм;

d1 - диаметр описанной окружности некруглого сечения внутренней полости втулки, мм;

d2 - диаметр описанной окружности некруглого сечения вкладыша, мм;

α - угол между осью втулки и осью вкладыша, град, зависящий от радиуса кривизны криволинейной направляющей.

Причем каждый вкладыш 35 вставлен одновременно в две соседние втулки с возможностью предотвращения осевого смещения относительно втулки 34, которое обеспечивается торцевым уступом 36, выполненным в средней части втулки 34. Первая и последняя втулки штанги 3 соединены между собой тросом 37 через пружину сжатия 38, которая обеспечивает постоянное поджатие втулок друг к другу с заданным усилием, повышающим жесткость штанги 3. За счет этого при осевой подаче штанги с режущим инструментом создается усилие в направлении, обратном направлению сверления. Радиальные зазоры между вкладышами и втулками позволяют штанге принимать криволинейную форму на участке корпуса устройства, в котором выполнен криволинейный паз с перпендикулярно направленными осями, одна из которых соосна устройству, а другая перпендикулярно ей. Такой криволинейный канал позволяет штанге принудительно занимать пространственное положение с двумя взаимно перпендикулярными осями и в процессе обработки перфорационного канала выдвигаться из корпуса устройства в радиальном направлении, передавая на режущий инструмент осевое усилие и крутящий момент.

Штанга 39 насосно-компрессорной трубы предназначена для спуска устройства на заданную глубину в обсадную трубу и для подачи рабочей жидкости под давлением к исполнительным гидроцилиндрам устройства.

Устройство, реализующее способ глубокой перфорации стенок обсаженной скважины работает следующим образом.

После спуска в скважину на колонне насосно-компрессорных труб на заданную глубину и подаче рабочей жидкости к исполнительным гидроцилиндрам, в первую очередь к гидроцилиндрам фиксации 6 и 7, устройство жестко фиксируется относительно стенок обсадной трубы. Режущий инструмент 8 выходит с вращением из корпуса устройства в радиальном направлении и обрабатывает отверстие сначала в обсадной трубе, затем в затрубном цементном кольце и далее в нефтеносной породе (на чертеже не показаны).

Исполнительные гидроцилиндры 6 и 31 фиксирующих поясов 8, 9, 13, 14 механизма подачи и 21 механизма вращения управляются при помощи концевых выключателей золотниковыми гидрораспределителями (на чертеже не показаны) и работают независимо друг от друга. Гидроцилиндры 6 и 31 фиксирующих поясов расклинивают корпус устройства относительно стенок обсадной трубы и остаются в таком положении в течение всего цикла обработки перфорационного канала. В процессе бурения штанга 3 с режущим инструментом 4 должна получать два вида движения: осевую подачу и вращение.

Осевая подача штанги 3 осуществляется следующим образом. Двухштоковый поршень 11 гидроцилиндра 9 в начальный момент находится в нижнем положении. При подаче рабочей жидкости под давлением в полости радиальных гидроцилиндров 14 поршни 16 схватывают втулки 34 штанги 3, и при подаче рабочей жидкости под давлением в нижнюю полость гидроцилиндра 9 поршень 11 перемещает всю штангу 3 вперед на длину своего хода. После этого рабочая жидкость под давлением подается в полости радиальных гидроцилиндров 13. При этом поршни 15 схватывают штангу, а поршни 16 отводятся от штанги, и поршень 11 опускается вниз на полную длину своего хода. Затем поршни 15 отводятся от штанги, а поршни 16 снова схватывают ее. Затем цикл работы механизма подачи штанги повторяется.

Вращение штанги осуществляется следующим образом. При подаче рабочей жидкости под давлением в полость "а" гидроцилиндра 21 двухстороннего действия поршень 22 начинает движение в направлении нижнего фиксирующего пояса. При этом силы трения прижимают гайки 24 и 25 к полумуфте 28 поршня 22, и кулачковая торцевая полумуфта 26 гайки 24 входит в зацепление с полумуфтой 28. При дальнейшем движении поршня 22 гайка 24 начинает вращаться по резьбе скалки 23, например, по часовой стрелке и через кулачковую торцевую полумуфту 26 передает вращение поршню 22, который в свою очередь передает вращение через муфту 19 механизму осевой подачи. После того как ход поршня 22 заканчивается, рабочая жидкость под давлением подается в полость "б" гидроцилиндра 21 двухстороннего действия, и поршень 22 начинает движение в направлении верхнего фиксирующего пояса. При этом силы трения расцепляют полумуфты 26 и 28 и сцепляют полумуфты 27 и 29. Гайка 25 при дальнейшем движении поршня 22 начинает вращаться по резьбе скалки 23 также по часовой стрелке и через полумуфты 27 и 29 передает вращение поршню 22.

После пробуривания радиального канала на полную глубину штанга 3 с режущим инструментом 4 возвращается в исходное положение механизм подачи при обратном цикле его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРФОРАЦИИ ПЛАСТОВ В СКВАЖИНЕ И ПУЛЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2131020C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ГЛУБОКИХ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАЖЕННОЙ СКВАЖИНЕ | 2003 |

|

RU2255196C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИН МЕТОДОМ ИМПЛОЗИИ | 1996 |

|

RU2086753C1 |

| СПОСОБ УЛУЧШЕНИЯ ГИДРОДИНАМИЧЕСКОЙ СВЯЗИ СКВАЖИНЫ С ПРОДУКТИВНЫМ ПЛАСТОМ | 2007 |

|

RU2351751C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА | 2001 |

|

RU2203412C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2003 |

|

RU2236564C1 |

| СПОСОБ ГЛУБОКОЙ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2298644C1 |

| ГИБКИЙ ВАЛ | 2000 |

|

RU2181448C2 |

| СВЕРЛЯЩИЙ ПЕРФОРАТОР | 2002 |

|

RU2243363C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2004 |

|

RU2260683C1 |

Использование: в нефтедобывающей промышленности и, в частности при перфорации скважины, обсаженной колонной труб. Обеспечивает повышение эффективности перфорации за счет увеличения глубины и диаметра перфорационного канала. Сущность изобретения: по способу режущий инструмент устанавливают радиально стенке обсадной трубы. Инструменту сообщают вращение и осевую подачу. При осевой подаче режущему инструменту дополнительно создают усилие сжатия в направлении, обратном направлению сверления. Устройство содержит цилиндрический корпус и гибкую штангу с режущим инструментом. Он установлен радиально в корпусе. Для осевого перемещения штанги служит криволинейная направляющая. Устройство содержит также механизм подачи и механизм вращения штанги. Штанга выполнена составной - из втулок и вкладышей. Во втулках выполнены сквозные отверстия. Вкладыши вставлены во втулки с зазором и возможностью предотвращения осевого смещения относительно втулки. Каждый вкладыш вставлен одновременно в две соседние втулки. Отверстия втулок имеют форму, отличную от круглой. Форма вкладышей повторяет форму отверстий. Через втулки пропущен трос. Он подпружинен упругим элементом сжатия. 4 з.п.ф-лы, 3 ил.

где Δ - допустимый зазор между втулкой и направляющей, мм;

R - внешний радиус кривизны направляющей, мм.

где l1 - длина вкладыша, мм;

l - длина втулки, мм;

b - ширина торцевого уступа, мм;

d - диаметр втулки, мм;

d1 - диаметр описанной окружности некруглого сечения внутренней полости втулки, мм;

d2 - диаметр описанной окружности некруглого сечения вкладыша, мм;

α - угол между осью втулки и осью вкладыша, град.

| US, патент, 2539047, кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| SU, авторское свидетельство, 1776771, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-20—Публикация

1996-01-29—Подача