Изобретение относится к горному делу, в частности к устройствам, предназначенным для перфорации нефтегазовых скважин, оборудованных обсадными трубами.

Известно устройство, содержащее цилиндрический корпус, подвеску корпуса в виде каротажного кабеля, масляный насос с электродвигателем, выдвижной бур и механизмы выдвижения бура и прижатия корпуса к стенке скважины, выполненные в виде гидроцилиндров с поршнями и исполнительных узлов, связанных с соответствующими поршнями. Поршни механизмов выдвижения бура и прижатия корпуса к стенке скважины помещены один в другом, подпружинены и имеют общую надпоршневую полость (Пат. №2058477, Бюл. Изобретений №11, 20.04.96).

Недостатком этого устройства является незначительная глубина сверления перфорационных каналов, нестабильность осевой нагрузки на инструмент в процессе сверления канала, вызываемой влиянием характеристик пружины поршня выдвижения бура, и недостаточная эксплуатационная безопасность сверлящего перфоратора.

Наиболее близким по технической сущности является устройство для глубокой перфорации обсаженной скважины, содержащее цилиндрический корпус, гибкую штангу с режущим инструментом, радиально установленным в корпусе, криволинейную направляющую осевого перемещения штанги, расположенные соосно оси устройства. Штанга выполнена составной из втулок с цилиндрической формой наружной поверхности и вкладышей, при этом отверстия втулок имеют форму, отличную от круглой, а форма вкладышей повторяет форму отверстий, через втулки пропущен трос, подпружиненный упругим элементом сжатия (Пат. №2109129, Бюл. Изобретений №9, 20.04.98).

Недостатком этого устройства является недостаточная надежность и эксплуатационная безопасность, вызванная отсутствием возможности постоянного фиксирования устройства у стенки скважины.

Предлагаемое изобретение решает задачу повышения надежности и эксплуатационной безопасности.

Решение указанной задачи достигается тем, что в сверлящем перфораторе, содержащем корпус, гидравлический контур прижатия перфоратора к стенке скважины с гидроцилиндром прижатия, бур, криволинейную направляющую для бура, гидравлический контур подачи бура с гидроцилиндром подачи и механизм возврата бура, гидравлический контур подачи снабжен нормально открытым электромагнитным клапаном, гидравлический контур прижатия перфоратора к стенке скважины снабжен обратным клапаном и нормально открытым электромагнитным клапаном, а внутри корпуса размещены электродвигатель с цепью питания и гидронасос, который через гидромагистраль, обратный клапан, нормально открытый электромагнитный клапан - контур подачи соединен с подпоршневым пространством гидроцилиндра прижатия, шток которого оснащен пятой, с размещенной на нем пружиной и через тягу связан с прижимным рычагом, насос также через гидромагистраль и нормально открытый электромагнитный клапан - контур подачи связан с надпоршневым пространством гидроцилиндра подачи, а его шток выполнен в виде вал-шестерни, шестерня которого расположена в гидроцилиндре подачи, а ее верхняя часть размещена на опоре качения в полости поршня, нижний конец вала имеет пяту с опорой качения и соединен с буром, расположенным в криволинейной направляющей, вал также через пяту и подвижную тягу связан с исполнительным штоком, который сочленен с приводным штоком механизма возврата, а вал-шестерня через шестерню, центральный вал связана с электродвигателем.

Цепь питания обмотки нормально открытого электромагнитного клапана контура прижатия связана с линией питания электродвигателя, а обмотка нормально открытого электромагнитного клапана контура подачи соединена через жилу кабеля с наземным блоком питания. Приводной и исполнительный штоки механизма возврата размещены в воздухозаполненном корпусе, а исполнительный шток имеет диаметр меньше диаметра приводного штока, при этом величина диаметра определена, исходя из величины гидростатического давления в интервале перфорации.

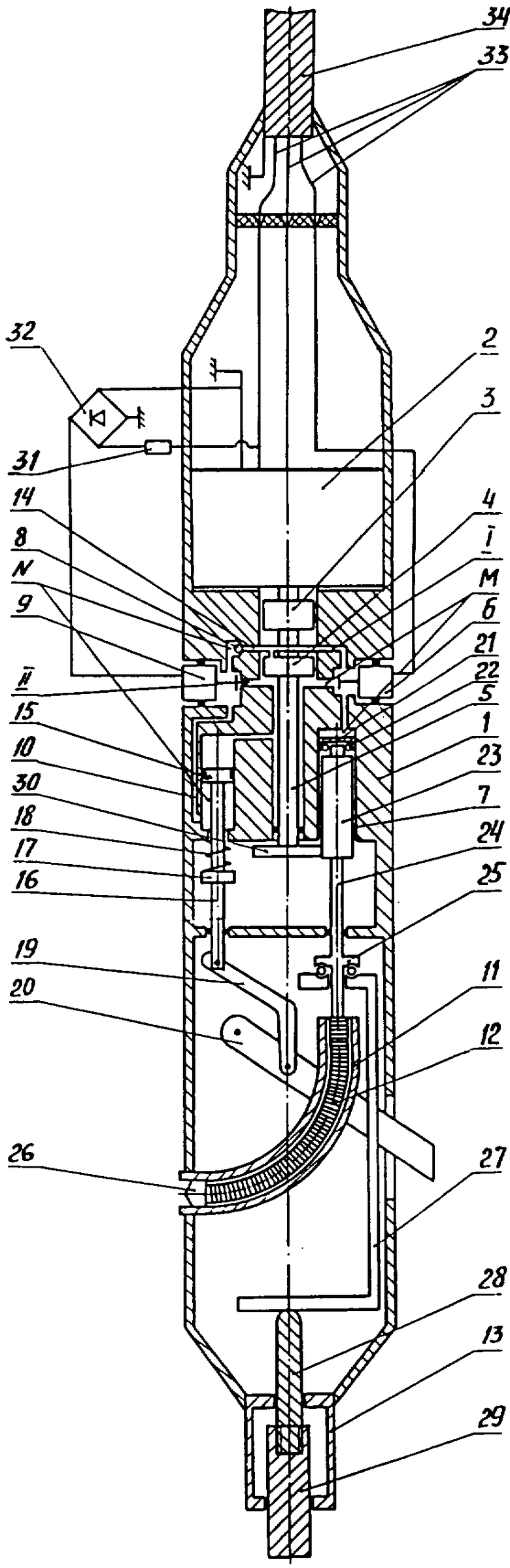

Предлагаемый сверлящий перфоратор показан на фиг.1. Сверлящий перфоратор содержит цилиндрический корпус 1, гидравлический контур прижатия перфоратора к стенке скважины N с гидроцилиндром прижатия 2. В сверлящем перфораторе размещены криволинейная направляющая для бура 3, бур 4, гидравлический контур подачи бура с гидроцилиндром подачи 5 и механизм возврата бура 6. Гидравлический контур подачи снабжен нормально открытым электромагнитным клапаном 7, а гидравлический контур прижатия перфоратора к стенке скважины снабжен обратным клапаном 8 и нормально открытым электромагнитным клапаном 9. Внутри корпуса размещен электродвигатель 10 с цепью питания, соединенный с редуктором 11, являющимся приводом гидронасоса 12 и соединенным с центральным валом 13. Гидронасос 12 через гидромагистраль 14, обратный клапан 8, нормально открытый электромагнитный клапан 9 соединен с подпоршневым пространством гидроцилиндра прижатия 2. В гидроцилиндре прижатия 2 расположен поршень 15, шток 16 которого оснащен пятой 17, с размещенной на нем пружиной 18 и через тягу 19 связан с прижимным рычагом 20. Гидронасос 12 также через гидромагистраль 14 и нормально открытый электромагнитный клапан 7 - контур подачи М связан с надпоршневым пространством гидроцилиндра подачи 5. В гидроцилиндре подачи 5 расположен поршень 21, в его полости размещена опора качения 22, в которой установлена верхняя часть вал-шестерни 23. Зубчатая часть вал-шестерни 23 размещена в полости гидроцилиндра 5, а нижний конец вала 24 имеет пяту 25 и соединен с буром 4, расположенным в криволинейной направляющей бура 3. Нижний конец бура 4 оснащен режущей головкой 26. Вал 24 через пяту 25 и подвижную тягу 27 связан с исполнительным штоком 28, который сочленен с приводным штоком 29 механизма возврата 6. Вал-шестерня 23 через шестерню 30, центральный вал 13 и редуктор 11 связана с электродвигателем 10. Цепь питания обмотки нормально открытого электромагнитного клапана 9 контура прижатия перфоратора к стенке скважины N связана с линией питания электродвигателя 10 через резистор 31 и выпрямительное устройство 32. Обмотка нормально открытого электромагнитного клапана 7 контура подачи М соединена через жилу 33 кабеля 34 с наземным блоком питания. Приводной шток 29 и исполнительный шток 28 механизма возврата 6 размещены в воздухозаполненном корпусе, а исполнительный шток 28 имеет диаметр меньше диаметра приводного штока 29, при этом величина диаметра определена, исходя из величины гидростатического давления в интервале перфорации.

Перфоратор работает следующим образом.

С поверхности по жилам 33 кабеля 34 подается питание на электродвигатель 10. Электродвигатель 10 через редуктор 11 приводит в действие гидронасос 12, а также центральный вал 13, шестерню 30, вал-шестерню 23 вращает бур 4 с режущей головкой 26, расположенных в криволинейной направляющей бура 3. Одновременно с этим включается нормально открытый электромагнитный клапан 9, обмотка питания которого соединена с цепью питания электродвигателя 10 и перекрывает участок II контура прижатия N. Рабочая жидкость, прокачиваемая гидронасосом 12 по каналам контура прижатия, поступает в подпоршневое пространство гидроцилиндра 2. Перемещением поршня 15, штока 16, тяги 19 выдвигается прижимной рычаг 20 и пружина 18 сжимается, а перфоратор фиксируется у стенки скважины. Одновременно с этим гидравлическая жидкость перетекает по каналу I нормально открытого электромагнитного клапана 7 контура подачи М, а гидростатическое давление скважинной жидкости, воздействуя на приводной шток 29 механизма возврата бура 6, удерживает его в крайнем верхнем положении. Вместе с приводным штоком 29, исполнительным штоком 28, через подвижную тягу 27 и пяту 25 в крайнем верхнем положении удерживается поршень 21, вал-шестерня 23 и бур 4. После того, как перфоратор зафиксирован у стенки скважины с поверхности по жиле 33 кабеля 34 на нормально открытый электромагнитный клапан 7 контура подачи М подается питание. При этом нормально открытый электромагнитный клапан 7 перекрывает канал I контура подачи М. Рабочая жидкость, нагнетаемая гидронасосом 12 в надпоршневое пространство гидроцилиндра 5, перемещает поршень 21, вращающиеся вал-шестерню 23, вал 24 и бур 4. Пята 25, воздействуя через подвижную тягу 27 на исполнительный шток 28 механизма возврата бура 6, перемещает вниз приводной шток 29. При выдвижении вращающейся режущей головки 26 происходит сверление стенки обсаженной скважины и формирование перфорационного канала. При необходимости произвести очистку полости канала от стружки и шлама с поверхности обесточивают нормально открытый электромагнитный клапан 7. Канал I открывается, давление в контуре подачи М падает. Под действием гидростатического давления приводной шток 29 и исполнительный шток 28 механизма возврата бура 6, перемещаясь вверх через подвижную тягу 27, пяту 25, возвращает в исходное положение поршень 21, вращающуюся вал-шестерню 23, бур 4 с режущей головкой 26. При этом обратный клапан 8, находясь в закрытом состоянии, исключает падение давления рабочей жидкости в контуре прижатия N. Прибор остается зафиксированным у стенки скважины, что исключает потерю его ориентации относительно перфорационного отверстия. При возврате бура 4 в исходное положение стружка и шлам сбрасываются в полость скважины.

После очистки перфорационного канала на нормально открытый электромагнитный клапан 7 с поверхности подается питание, канал I контура подачи (М) перекрывается и производится дальнейшее сверление. По завершению сверления канала нормально открытый электромагнитный клапан 7 обесточивают и бур 4 возвращается в исходное положение. Затем обесточивают электродвигатель 10, при этом отключается нормально открытый электромагнитный клапан 9 и открывается канал II. Давление в контуре прижатия N падает и под воздействием пружины 18 поршень 15, шток 16, тяга 19 и прижимной рычаг 20 возвращаются в исходное положение. Цикл сверления завершен и перфоратор переставляется на следующую точку.

В случае возникновения аварийной ситуации во время сверления канала - пробой изоляции кабеля, обрыв его жил, экстренное отключение электроэнергии и т.д. нормально открытые электромагнитные клапаны 7 и 9 отключаются, давление в контурах подачи М и прижатия N падает и бур 4 с помощью механизма возврата бура 6 и прижимной рычаг 20 посредством пружины 18 возвращается в исходное положение.

Таким образом, предложенное устройство позволяет повысить надежность и эксплуатационную безопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛЯЩИЙ ПЕРФОРАТОР И СПОСОБ КОНТРОЛЯ ЕГО РАБОТЫ | 2010 |

|

RU2439294C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2299316C2 |

| Устройство для глубокой перфорации скважины | 2020 |

|

RU2745088C1 |

| СКВАЖИННЫЙ ПРИБОР | 2004 |

|

RU2277166C2 |

| СВЕРЛЯЩИЙ ПЕРФОРАТОР С ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ СИСТЕМОЙ И РЕГУЛИРОВКОЙ УГЛА НАКЛОНА БУРА | 2011 |

|

RU2466269C1 |

| СВЕРЛЯЩИЙ ПЕРФОРАТОР С ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ СИСТЕМОЙ ДЛЯ ВТОРИЧНОГО ВСКРЫТИЯ ПЛАСТОВ | 2011 |

|

RU2465443C1 |

| Сверлящий перфоратор с поворотным механизмом рабочей части | 2017 |

|

RU2662839C1 |

| Способ и устройство бокового отбора керна из стенки нецентрированного участка обсадной колонны труб в наклонной скважине | 2022 |

|

RU2781975C1 |

| ПЕРФОРАТОР МЕХАНИЧЕСКИЙ ДЛЯ СВЕРЛЕНИЯ СТЕНОК СКВАЖИНЫ, ОБСАЖЕННОЙ ТРУБАМИ (ВАРИАНТЫ) | 1995 |

|

RU2109931C1 |

| СИСТЕМА ДЛЯ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СТЕНОК ОБСАЖЕННЫХ СКВАЖИН | 2006 |

|

RU2321728C1 |

Изобретение относится к горному делу, в частности к устройствам, предназначенным для перфорации нефтегазовых скважин, оборудованных обсадными трубами. Обеспечивает повышение надежности и эксплуатационной безопасности. Сущность изобретения: перфоратор содержит корпус, гидравлический контур прижатия перфоратора к стенке скважины с гидроцилиндром прижатия, бур, криволинейную направляющую для бура, гидравлический контур подачи бура с гидроцилиндром подачи и механизм возврата бура. Согласно изобретению гидравлический контур подачи снабжен нормально открытым электромагнитным клапаном. Гидравлический контур прижатия перфоратора к стенке скважины снабжен обратным клапаном и нормально открытым электромагнитным клапаном. Внутри корпуса размещены электродвигатель с цепью питания и гидронасос. Последний через гидромагистраль, обратный клапан, нормально открытый электромагнитный клапан - контур подачи соединен с подпоршневым пространством гидроцилиндра прижатия, шток которого оснащен пятой с размещенной на нем пружиной и через тягу связан с прижимным рычагом. Насос через гидромагистраль и нормально открытый электромагнитный клапан - контур подачи связан с надпоршневым пространством гидроцилиндра подачи. Шток насоса выполнен в виде вал-шестерни, шестерня которого расположена в гидроцилиндре подачи, а ее верхняя часть размещена на опоре качения в полости поршня. Нижний конец вала имеет пяту с опорой качения и соединен с буром, расположенным в криволинейной направляющей. Вал также через пяту и подвижную тягу связан с исполнительным штоком, который сочленен с приводным штоком механизма возврата. Вал-шестерня через шестерню, центральный вал связана с электродвигателем. 2 з.п.ф-лы, 1 ил.

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2109129C1 |

| RU 2058477 C1, 20.04.1996 | |||

| СВЕРЛЯЩИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 1999 |

|

RU2182961C2 |

| ПЕРФОРАТОР МЕХАНИЧЕСКИЙ ДЛЯ СВЕРЛЕНИЯ СТЕНОК СКВАЖИНЫ, ОБСАЖЕННОЙ ТРУБАМИ (ВАРИАНТЫ) | 1995 |

|

RU2109931C1 |

| Устройство для глубокой перфорации стенок обсаженной скважины | 1990 |

|

SU1776771A1 |

| Устройство для сверления стенок скважины, обсаженной трубами | 1989 |

|

SU1754887A1 |

| US 4640362 А, 03.02.1987. | |||

Авторы

Даты

2004-12-27—Публикация

2002-11-12—Подача