Изобретение относится к двигателестроению и эксплуатации двигателей внутреннего сгорания (ДВС).

Износ различных узлов и деталей трения ДВС зависит от факторов, определяющих особенности конструкции двигателя, условий эксплуатации, технического состояния, а также качества применяемого топлива и масла. В системе комплекса детали трения-масло оба объекта взаимно влияют друг на друга в положительную или отрицательную сторону. Изменение масляной среды в процессе работы влечет за собой изменение характера процесса старения или стабилизации физико-химических свойств масла, а также влияет на скорость изменения технического состояния двигателя, его надежность и на моторесурс в целом.

Известен аналог по формированию защитной (сервовитной) пленки на деталях трения способом избирательного переноса меди из твердого раствора медного сплава на сталь и обратного его переноса со стали на медный сплав, сопровождающееся уменьшением коэффициента трения [1]. Избирательный перенос микроэлементов является более совершенным процессом, чем граничная смазка. Однако исследованиями установлено то обстоятельство, что одновременно с явлением самоорганизации в зоне контакта избирательного переноса существует его "антипод" - самоорганизующее явление водородного износа, что агрессивно разрушает поверхностные слои в парах трения. Существенным недостатком данного аналога является то, что при избирательном переносе поверхностные слои трущихся деталей и масляная среда в системах смазки дизелей не легируются микроэлементным спектром белых металлов.

Известен аналог по нанесению легирующих металлов на поверхностные слои деталей трения цилиндро-поршневой группы (ЦПГ) дизелей с целью снижения механических потерь в парах трения, например, патент N 5340660, США кл.428/687. Сущность изобретения заключается в том, что на поверхность одной детали в парах трения (поршень-цилиндр, шейка вала - подшипник, поршневое кольцо - канавка поршня) методом гальванопластики наносят слой свинца, никеля, меди или других легирующих металлов. При этом поверхность нанесенного слоя имеет металлическую кубическую решетку высокой атомной плотности. Основным требованием такого покрытия является необходимость строго параллельного соприкосновения трущихся поверхностей скольжения [2].

К недостаткам второго аналога следует отнести технологическую сложность покрытия трущихся поверхностей легирующими элементами, а также необходимость в проведении ремонтных работ по восстановлению износа легирующими элементами, а также необходимость в проведении ремонтных работ по восстановлению износа легирующих слоев.

Наиболее близкими к предлагаемому является способ [3], в котором уменьшение износа деталей трения и стабилизация физико-химических свойств смазочных масел в процессе работы механизма достигается путем использования металлических добавок в виде твердого сплава натрия с оловом или других им подобных ингредиентов в определенных соотношениях, а также галлоида, вводимых в систему смазки. Реагенты упаковывают в специальные кассеты аппарата стабилизации масла ТВМ-С. Последний монтируют в существующую систему смазки ДВС, как правило, параллельно фильтру грубой очистки масла. При работе дизеля с аппаратом ТВМ-С увеличивают срок службы деталей трения и моторного масла за счет образования защитных пленочных покрытий на трущихся поверхностях, а также и щелочной нейтрализации образующихся кислот в масляной среде.

Недостатками прототипа является то, что поверхностные слои деталей трения не насыщаются устойчивыми спектрами легирующих микроэлементов через масляную среду, а масло не имеет тенденции к улучшению физико-химических показателей в процессе работы дизеля. Поверхностные слои поршневых колец и поршней подвергаются выщелачиванию с потерей легирующих элементов, например хрома, магния, кремния и др.

Предлагаемое изобретение направлено на устранение недостатков в перечисленных аналогах и в прототипе путем омагничивания и внедрения микроэлементной легирующей структуры в поверхностные слои деталей трения через микроэлементное магниточувствительное легирование масляной среды с целью улучшения технических характеристик эксплуатационных параметров непосредственно в процессе работы ДВС.

Достижение поставленной цели обеспечивается цикличной последовательностью насыщения магниточувствительными легирующими металлами вначале масляной среды через каскад магнитных полей в аппарате ТВМ-С, а затем намагничивания ими деталей трения с одновременным внедрением их в поверхностные слои трущихся пар и на эксплуатационных нагрузках механизма.

При этом микроэлементная структура масляной среды формируется в аппарате ТВМ-С из двух источников. Первый источник - это микроэлементы из сплава металлических реагентов, упакованных в аппарате ТВМ-С, второй - микроэлементы, извлекаемые из загрязнений масла. Из обоих источников легирующих элементы извлекают в кассетном блоке диспергирующими поверхностями и каскадом магнитных полей аппарата ТВМ-С. При этом одновременно извлекают и внедряют легирующие элементы в масляную среду циркулирующего потока системы смазки ДВС.

В отличие от прототипа [3] в кассетный блок упаковывают сплав металлических и магниточувствительных ингредиентов. При этом композиция компонентов в гранулированном сплаве составляет, мас.%:

Натрий металлический (Na) - 16,3-24,6

Олово (Sn) - 73,9-83,0

Никель (Ni) - 0,6-3,0

Алюминий (Al) - 0,3-3,0

Хром (Cr) - 0,2-3,0

Итого - 91,3-116,6

Композиция перечисленных ингредиентов получила название "реагенты Нечаева Е.П.", которые сплавляют в индукционной печи (тигле) под аргоном по специальной технологии, а затем разливают в гранулированные формы с охлаждаемой средой и упаковывают в специальную тару, пригодную для транспортировки и длительного хранения заданных параметров.

Магнитную напряженность каскада магнитных полей рассчитывают в зависимости от мощности ДВС, емкости масляной системы и ее напряженности при эксплуатационных нагрузках. Например, для дизелей мощностью от 60 до 1100 кВт суммарная магнитная напряженность блока находится в пределах 200-2000 Э.

При реализации изобретения наилучшую эффективность получают в температурных полях:

Системы смазки - от 50 до 85oC

Пары трения деталей цилиндро-поршневой группы (ЦПГ) - от 150 до 200oC

При каскадной обработке циркулирующего потока масла в кассетном блоке аппарата ТВМ-С масляную среду насыщают широким спектром магниточувствительных микроэлементов и элементов-магнетиков. Например, для масел М10В2 и М10Г2ЦС на дизелях 6ЧН25/34 получают следующую структуру микроэлементов и элементов-магнетиков, г/т:

Алюминий (Al) - 0,1-2,0

Барий (Ba) - 56,0-600

Железо (Fe) - 2,2-40,0

Магний (Mg) - 1,0-6,1

Цинк (Zn) - 0,5-750

Марганец (Mn) - 0,3-2,0

Медь (Cu) - 0,2-6,0

Олово (Sn) - 0,1-12,0

Свинец (Pb) - 3,0-7,5

Никель (Ni) - 0,4-1,3

Хром (Cr) - 0,4-1,5

Кобальт (Co) - 0,01-0,3

При этом в результате такой магнитной обработки масляной среды получают в осадках нерастворимых в бензине (НРБ) магнитную восприимчивость в пределах от 0,76•10 до 9,8•10 ед.СИ. При такой магнитной восприимчивости масляной среды магнетиками - микроэлементами намагничивают магниточувствительные пары трения ДВС. Внедрение легирующих магниточувствительных элементов в поверхностные слои деталей трения ЦПГ производят на всех эксплуатационных режимах, которые беспрерывно намагничивают и/или подмагничивают их при потоке масла в каскаде магнитных полей аппарата ТВМ-С. В результате получают постоянно действующие магнитные поля во всех чугунных и стальных деталях цилиндров с магнитной напряженностью от 6,0 до 62,6 Э в температурных полях от 50 до 200oC с удельным давлением поршневых колец от 0,05 до 8,0 МПа (0,5-80 кгс/см) в сопрягаемых точках, например, на дизелях 6ЧН25/34. Известно, что в сопрягаемых деталях ЦПГ поверхностные слои всегда являются активными во взаимодействиях с микроэлементной структурой масляной среды, особенно в магнитных полях. По предлагаемому изобретению такой эффект усиливают во много раз. Таким образом, с реализацией дополнительных магнитных полей в деталях ЦПГ к постоянно действующим высокотемпературным полям получают электронно-квантовое усиление для внедрения широкого спектра магнито-чувствительных легирующих элементов в поверхностные слои соприкасающихся поверхностей.

О положительных эксплуатационных результатах легирования поверхностных слоев деталей трения и масляной среды подтверждают опытные данные, изложенные ниже.

С целью определения эффективности предложенного способа проводят сравнительные эксплуатационные испытания на дизелях 6ЧН25/34, мощностью 345 кВт, емкостью масляной системы 340 кг, при нагрузках от 60 до 80% от номинальной мощности, в температурных полях:

Системы смазки, oC - 50-85

Зоны работы деталей ЦПГ, oC - 150-200

При этом давление масла в двигателе поддерживают в пределах эксплуатационных норм 0,19-0,4 МПа (1,19-4,0 кгс/см). Масляные системы опытных дизелей оборудованы аппаратами ТВМ-С со спецприставками авторов. В спецприставках предусмотрена магнитная обработка масляной среды в каскадном варианте. В качестве реагентов используют известный гранулированный композиционный сплав твердого ингибитора с добавками авторов, состав которых описан выше. Во время эксплуатационных испытаний в основном используют штатное моторное масло М10В2 или М10Г2ЦС. Случаи нештатных ситуаций отмечены отдельно, когда на нефтебазе отсутствовало штатное моторное масло.

Опыт N 1. Проводят эксплуатационную проверку внедрения легированного спектра микроэлементов в поверхностные слои трущихся деталей ЦПГ на примере компрессионных поршневых колец. Определение лигатуры проводят на трех контрольных образцах путем приготовления порошкообразной стружки с поверхностных слоев каждого кольца в количестве 5,0 г для проведения лабораторных анализов. Для определения микроэлементного спектра используют атомно-абсорбционный и эмиссионный методы спектроскопии, например, на приборе AAS-IN, на стандартных растворах металлов ГСОРМ-23 и ГСОРМ-24. При этом лабораторные исследования проводят на следующих контрольных образцах:

Образец N 1. Новое без наработка поршневого компрессионное кольцо из ЗИПа поставки дизельного завода совместно с поставкой дизеля 6ЧН25/34 (ДЭС р/к "Север").

Образец N 2. Поршневое компрессионное кольцо этой же партии, что указано в образце N 1, но отработавшее на опытном дизель-генераторе N 3 в омагниченном режиме смазки (по изобретению) в течение 17467 ч. на дизель-электростанции (ДЭС р/к "Север").

Образец N 3. Поршневое компрессионное кольцо с главного судового дизеля 6ЧН25/34 ТР "Термидерант" (АО "Ленрыбхолодфлот"), отработавшее в обычном режиме смазки в течение 10000 ч.

Сравнительную оценку спектров лигатуры между опытными образцами производят по спектрам чугунного литья заготовок государственных стандартов, предназначенного для изготовления поршневых колец дизелей (ДВС):

ГОСТ 7769-82. Чугун легированный, коррозионностойкий.

ГОСТ 1585-85. Чугун антифрикционный, легированный.

Определение твердости поверхностных слоев на опытных образцах проводят по методу Бринелля, так как таким методом определяют твердость чугунного литья в упомянутых стандартах.

Полученные лабораторные данные опытных образцов поршневых колец и стандартного чугунного литья легированными элементами и нормативными пределами по твердости приведены в табл.1.

По данным табл. 1 сравнивают лигатуру поверхностных слоев образца N 2, проработавшего 17467 ч. с использованием предлагаемого изобретения, и исходным образцом N 1. В результате получают следующее структурное улучшение по легирующим элементам:

Никель (Ni) - в 20,8 раза

Медь (Cu) - в 1,5 раза

Хром (Cr) - в 1,2 раза

Марганец (Mn) - в 1,2 раза

Цинк (Zn) - в 1,7 раза

Свинец (Pb) - в 1,7 раза

Кобальт (Co) - в 1,4 раза

Алюминий (Al) - в 1,3 раза

У поршневого кольца образца N 3 при наработке 10000 ч в обычном (штатном) режиме смазки в сравнении с данными ГОСТа 7769-82, ГОСТа 1585-85 и образца N 1 не выявлено существенного эффекта по внедрению легирующих элементов в поверхностные слои.

Легирование поверхностных слоев образца N 2 широким спектром перечисленных микроэлементов позволило повысить прочность и твердость поршневого кольца на 16,8 % в сравнении с исходным образцом N 1.

Опыт N 2. Производят обработку масляной среды в каскаде магнитных полей с целью определения динамики насыщения микроэлементной структурой в пяти образцах масел.

Образец N 1 - исходная проба свежего масла М10В2 без наличия штатных присадок.

Образец N 2 - исходная проба свежего масла М10Г2ЦС со штатной присадкой, используемой при доливе на угарный процесс образца 4.

Образец N 3 - наработка образца N 1 в течение 3131 ч в омагниченном режиме смазки (по изобретению).

Образец N 4 - продолжение работы образца N 3 в течение 7367 ч, в том числе в бесприсадочном варианте 3624 ч, а в дальнейшем в течение 3733 ч при доливе на угарный процесс использовалось присадочное масло образца N 2.

Образец N 5 - омагниченный осадок масла на магнитной кассете аппарата ТВМ-С при наработке масла М10В2 в течение 2499 ч.

Опытные данные образцов NN 1 - 5 получены в контрольных пробах на дизель-генераторах: ДЭС р/к "Север" (д/г N 3 - пробы N 1-4) и на д/г N 2 - проба образца N 5). Опытными дизелями являлись 6ЧН25/34. Условия работы дизелей упомянуты выше. Результаты спектральных анализов по всем пяти образцам представлены в табл.2. Данные табл.2 свидетельствуют о том, что динамика насыщения легирующими микроэлементами в сравнении с исходными образцами (N1 и N2) в образцах N 3 и N 4 достаточно эффективна, а именно по:

Никелю (Ni) - от нуля до 1,9 г/т

Меди (Cu) - в 1,4 - 10,1 раза

Марганцу (Mn) - в 2,2-2,4 раза

Хрому (Cr) - от нуля до 0,4-0,8 г/т

Кобальту (Co) - в 4,2-17,0 раз

Цинку (Zn) - в 3,5-5,5 раза

Свинцу (Pb) - в 2,4-3,0 раза

Микроэлементная структура в образце N 5 является достаточно богатой сырьевой базой для обогащения и внедрения легирующими элементами масляной среды и поверхностных слоев деталей трения.

Опыт N 3. Производят для сравнительной оценки по параметру давления сжатия в цилиндрах (Pc), которое в эксплуатационной практике называют термином "компрессия в цилиндрах". Замеры этого параметра производят при эксплуатационной нагрузке 75% от номинальной мощности одним и тем же измерительным инструментом - максиметром под заводским N 22681 на ДЭС р/к "Север".

В табл. 3 приведены опытные данные по 6 замерам компрессии в цилиндрах дизель-генератора N 3 ДЭС р/к "Север". Замер N 1 произведен по результату работы дизеля 6ЧН25/34 I этапа от начала эксплуатации и до наработка 27950 ч в обычном (штатном) режиме смазки на масле M10B2 с систематической заменой масла на свежее при нормативной отработке 1500 ч. Во II этапе этого же дизеля в омагниченном режиме смазки по предлагаемому изобретению произведено 5 замеров при общей наработке в 13937 ч. В примечании табл.3 приведены стендовые данные по давлению сжатия (Pc) из формуляра дизелестроительного завода. Таким образом получены эксплуатационные данные двух этапов работы дизеля и двух режимов смазки одного и того же дизеля, которые имеют противоположные результаты. Заметим, что во II этапе смазка была бессменной за исключением одного случая из-за попадания излишнего количества воды из системы смазки цилиндра N 1.

Данные табл. 3 свидетельствуют о том, что в I этапе в течение 27950 ч проходил процесс снижения компрессии во всех цилиндрах от 0,4 МПа (40 кгс/см2) до 3,6 МПа (36,0 кгс/см2). Во втором этапе в омагниченном режиме смазки за 13937 ч осуществлен противоположный процесс - процесс увеличения компрессии во всех шести цилиндрах от 3,6 МПа (36,0 кгс/см2) до паспортного (формулярного) значения 4,0 МПа (40,0 кгс/см2), чем подтверждена весомая эффективность в реализации предлагаемого изобретения. Такое противоположное явление во II этапе в сравнении с I этапом явилось результатом улучшения легирования масляной среды и поверхностных слоев деталей цилиндропоршневой группы за счет увеличения твердости последних в соприкасаемых поверхностях, а также более плотным взаимодействием омагниченной микроэлектронной структуры в комплексе детали трения - масло.

Опыт N 4. Проводят регенерацию и улучшение физико-химических параметров обработанного и работающего моторного масла до уровня эксплуатационных норм в двух комбинациях масляной среды на дизеле 6ЧН25/34 (ДГР-320) на Макарово ДЭС. До включения аппарата ТВМ-С со спецприставками авторов, в том числе с каскадом магнитных полей, отбирают исходную контрольную пробу работающего масла М10В2 и проводят в соответствии с программой испытаний расширенной лабораторный анализ по восьми контролируемым параметрам. По нормативному документу срок службы масла М10В2 не более 1500 ч. Наработка исходной пробы составила 2048 ч. По лабораторному анализу исходная проба масла достигла браковочного уровня по диспергирующей способности (0,19-0,21) и содержала достаточно большое количество воды (0,35 %). Известно, что при наличии воды в присадочном масле присадочные элементы деструктируются и превращаются в абразивы, способствуют повышенному износу деталей трения. При пониженной диспергирующей способности (менее 0,3 усл.ед) интенсивно образуются мазеобразные мицеллы, способствующие загрязнению деталей катера, а также маслопроводных труб, что чревато опасностью аварийной ситуации.

После наработки 1056 ч отбирают вторую окончательную пробу масла при работе того же дизеля в новом режиме смазки по предлагаемому изобретению. Проводят расширенный лабораторный анализ, подобный исходной пробе. При этом отмечают, что в течение последних 500 ч работы дизеля расходовали нештатное масло марки М8В2 вместо штатного М10В2 из-за отсутствия на нефтебазе последнего. В результате выявлено разжижение масляной среды от исходного значения на 4,2 сСт. Результаты обоих лабораторных анализов приведены в табл.4. При этом отмечено, что использование масла на угар с меньшей вязкостью от штатного является запредельным случаем и противопоказано нормативному документу дизельстроительного завода. Таким образом, полученные данные в опыте N 4 свидетельствуют о том, что в запредельном случае регенерация отработавшего масла с использованием "на угар" нештатного маловязкого масла не произошло аварийной ситуации благодаря работе дизеля в новом режиме смазки по предлагаемому изобретению. При этом подтвержден эффект улучшения контролируемых параметров в сравнении с исходными показателями:

температура вспышки на 16,0 oC;

щелочное число на 62,5%;

кислотное число на 28,2 %;

содержание воды уменьшилось на 71,4 %;

содержание НРБ уменьшилось на 32,7%;

индекс вязкости повысился на 20%;

диспергирующая способность возросла в 4,2 раза.

При этом отмечают, что в случае нестандартной ситуации при использовании "на угар" масла с пониженной вязкостью, например, М8В2, вместо М10В2 в количестве 50-60% от емкости масляной системы, в предлагаемом режиме смазки может быть исключена аварийная ситуация в парах трения, например, аварийный износ вкладышей подшипников, задира деталей ЦПГ и другие, но с повышенным давлением и расходом масла.

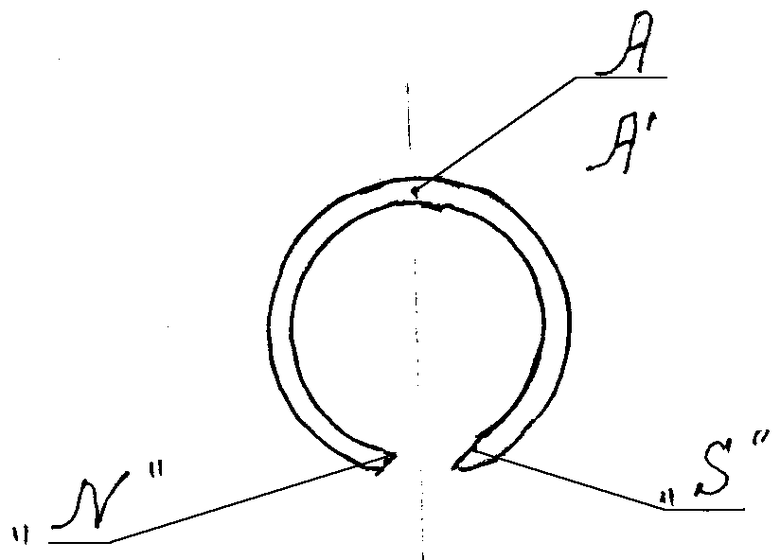

Опыт N 5. Проводят измерение магнитной напряженности опытных образцов NN 1, 2, 3 поршневых колец (из опыта N 1). Для замера используют миллитеслометр "ЭМУ 2-21". Данные полученных замеров заносят в карту замера (табл.N 5). Проводят сравнительный анализ с целью выявления эффекта намагничивания пар трения на примерах поршневых компрессионных колец. Опытные данные образца N 2 в сравнении с исходным образцом N 1 подтверждают эффект намагничивания исследуемой пары трения омагниченной микроэлементной структурой масла в аппарате ТВМ-С по предлагаемому изобретению. В результате получают эффект намагничивания образца N 2 в сравнении с образцом N 1:

в точках A-A1 магнитный потенциал увеличен на 12,1 - 56,6 Э.

в полюсе N - на 14,0 Э.

в полюсе S - на 11,0 Э.

При этом разность магнитного потенциала по напряженности между полюсами N и S увеличивают на 75,0 % от исходного значения образца N 1 (см. чертеж). Отсюда следует, что предлагаемое изобретение увеличивает магнитную напряженность в трущихся деталях трения и способствует внедрению омагниченных легированных элементов в поверхностные слои соприкасаемых поверхностей.

Таким образом, на основании изложенного описания предлагаемого изобретения сформулированы основные существенные признаки в отличие от прототипа. В пяти опытах (табл.1-5) подтверждены положительные эффекты по легированию масляной среды и поверхностных слоев деталей трения в длительных эксплуатационных испытаниях, которые зафиксированы в технических актах и лабораторных справках.

Способ по легированию деталей трения и смазочных масел в процессе работы механизмов предназначен для эксплуатации двигателей внутреннего сгорания. Способ является разновидностью известного трибохимического режима смазки с аппаратом стабилизации масла, в кассетном блоке которого упакованы реагенты твердого ингибитора и галлоидный фильтр-дозатор. В состав дополнительно включены легирующие магниточувствительные элементы. В результате общая композиция сплава из пяти металлов является первым источником легирующих элементов. Вторым источником извлечения металлов служат загрязнения масляной среды в процессе работы механизма. Из обоих источников спектр легирующих микроэлементов извлекают одновременно в кассетном блоке аппарата стабилизации масла с помощью специальных приставок в сочетании с каскадом магнитных полей. При этом омагничивают элементами - магнетиками масляную среду, намагничивают магниточувствительные детали трения и циклично внедряют в их поверхностные слои легирующие элементы до полного взаимного насыщения в созданных магнитных полях и в режимных параметрах работающего механизма. 9 з.п. ф-лы, 5 табл.

Натрий металлический - 16,3 - 24,6

Олово - 73,9 - 83,0

Никель - 0,6 - 3,0

Алюминий - 0,3 - 3,0

Хром - 0,2 - 3,0

3. Способ по п. 1, отличающийся тем, что легирование микроэлементной структуры масляной среды и поверхностных слоев трущихся деталей механизма производят до полного взаимного насыщения и/или внедрения с учетом марки масла, типа двигателя и напряженности работы масляной системы, а качество легирования контролируют лабораторными анализами контрольных образцов.

Алюминий - 0,1 - 2,0

Барий - 56,0 - 600

Железо - 2,2 - 40,0

Магний - 1,0 - 6,1

Цинк - 0,5 - 750

Марганец - 0,3 - 2,0

Медь - 0,2 - 6,0

Олово - 0,1 - 12,0

Свинец - 3,0 - 7,5

Никель - 0,4 - 1,3

Хром - 0,4 - 1,5

Кобальт - 0,01 - 0,3

5. Способ по п. 1, отличающийся тем, что омагниченным микроэлементным спектром масляной среды механизма намагничивают детали трения от 6,0 до 62,6 эрстед, например поршневые компрессионные кольца дизеля 6ЧН25/34.

Никель - 1,74 - 35,5

Хром - 0,86 - 1,1

Марганец - 2,97 - 3,58

Медь - 2,61 - 3,98

Цинк - 0,10 - 0,17

Свинец - 0,10 - 0,17

Кобальт - 0,12 - 0,17

Алюминий - 5 - 90

7. Способ по п.1, отличающийся тем, что качество внедрения легирующих элементов в поверхностные слои, например поршневых колец, оценивают и контролируют изменением параметра твердости по Бринеллю или Роквеллу, а износ поршневых колец и цилиндровых втулок - путем измерения величины компрессии (Pc) в цилиндрах при нагрузке дизеля не менее 75% от номинальной мощности.

Температура вспышки, oС - 166 - 200 и выше

Диспергирующая способность, усл.ед. - 0,19 - 0,86

Индекс вязкости, усл.ед. - 87,8 - 120 и выше

Содержание воды, % - от 0,35 до "следов"

Щелочное число, мг • КОН/г - 1,0 - 4,08

Кислотное число, мг • КОН/г - 2,23 - 1,6

Содержание нерастворимых осадков в бензине (НРБ, мех.примесь), % - 4,0 - 0,72

9. Способ по п.1, отличающийся тем, что путем каскадной магнитной обработки увеличивают магнитную восприимчивость масляной среды в системе смазки дизеля, например, для масел М10В2 и М10Г2ЦС, от 0,76 • 10- 4 до 9,8 • 10- 2 ед.СИ преимущественно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Избирательный перенос в тяжелонагруженных узлах трения /Под ред | |||

| д.т.н | |||

| Д.Н.Гаркунова | |||

| - М.: Машиностроение, 1982, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 5340660, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 152601, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-20—Публикация

1996-07-04—Подача