Изобретение относится к области защиты труб от коррозии и может быть использовано в линии нанесения защитного покрытия на поверхность труб.

Известна установка для химической обработки - модификации (хроматирования) поверхности трубы (Европейский патент N 0198144, F 16 L 58/00, F 16 L 9/14, C 23 C 22/24, B 05 D 7/16, F 16 L 58/10, опубл. 17.12.85), используемая в способе покрытия стальной трубы. В данной установке слой хромата наносится смачиванием с помощью ролика. Равномерная толщина слоя хромата обеспечивается за счет ровного профиля поверхности трубы.

Известны установки для обработки труб путем нанесения на ее поверхность покрытия, в которых используются прикатные (прижимные) ролики (заявка Японии N 52-139177, B 29 D 23/12, опубл. 19.11.77, заявка Японии N 57-80923, B 29 C 27/08, B 29 C 27/28, опубл.4.06.82, заявка Японии N 58-119845, B 29 F 3/10, опубл. 16.07.83, патент ФРГ N 2407427, B 29 C 27/28, опубл.22.09.77).

Все эти установки объединяет использование в них роликов (в одном случае для смачивания поверхности труб, в другом - для прикатки покрытия).

Наиболее близкой к предлагаемому техническому решению является установка для обработки хроматированием наружной поверхности трубы (Технологическая инструкция ТИ-247-ТР-ТП-016-86 "Нанесение наружного антикоррозионного полиэтиленового покрытия на электросварные газопроводные трубы диаметром 1220, 1420 мм", публ.1987, п.5.3.5, с.17), используемая в линии нанесения покрытия на трубы.

Установка имеет прижимной ролик с механизмом прижатия в виде пневматического цилиндра. Поверхность ролика имеет ковровое покрытие. Под роликом установлен поддон (ванна) для отвода избытка раствора.

Недостатками известных описанных выше установок является то, что при обработке труб с геометрически неправильной формой (по кривизне и овальности) происходит "биение" переднего конца трубы в момент касания с роликом и неудовлетворительное качество обработки трубы из-за нестабильного контакта ролика с кривой трубой на различных участках поверхности.

Техническая задача, решаемая изобретением, заключается в возможности качественной обработки наружной поверхности труб различного сортамента с разной степенью кривизны и овальности за счет обеспечения постоянного прижатия обрабатывающего инструмента (ролика) с заданным усилием. А также в возможности использования установки при обработке труб различными материалами: жидким раствором, полимерными материалами, в том числе жидкими безрастворительными и расплавленными (экструдируемыми).

Поставленная задача решается за счет того, что в установке обработки наружной поверхности труб, содержащей прижимной ролик и расположенную под ним опорную плиту с механизмом прижатия ролика, согласно изобретению, установка снабжена основанием, регулируемой по высоте стойкой с рамой и плитой, и установленными на опорной плите с возможностью поперечного перемещения относительно трубы опорными роликами, при этом рама стойки шарнирно соединена с опорной плитой, причем последняя снабжена продольным демпфирующим устройством, рама стойки - поперечным демпфирующим устройством, а стойка - пружинным амортизатором. Кроме того, на опорной плите установки может быть закреплено приемное устройство, направляющая которого шире со стороны подачи трубы. Прижимной ролик на установке может быть связан с механизмом прижатия через упругий элемент. Опорная плита может быть выполнена в виде поддона для сбора отходов обрабатывающего материала.

Возможность обработки труб различного сортамента с разной степенью кривизны и овальности достигается тем, что основные узлы установки, начиная с момента подхода и ввода трубы в установку, настраиваются на кривизну и провисание переднего конца трубы и на отклонения геометрических параметров трубы по всей ее длине при прохождении через установку. При этом достигается прижатие опорных и прижимного роликов с заданным усилием и стабильный их контакт с трубой, что обеспечивает постоянство качества обработки различными материалами по всей длине трубы.

При обработке жидким раствором - равномерное смачивание поверхности без подтеков и пропусков, при прикатке расплава - обеспечение постоянства толщины прикатываемого покрытия по всей длине трубы, при прикатке эластичных материалов, например, на клеевую основу - получение постоянного контакта между поверхностями клея и трубы (отсутствие "пузырей" под покрытием).

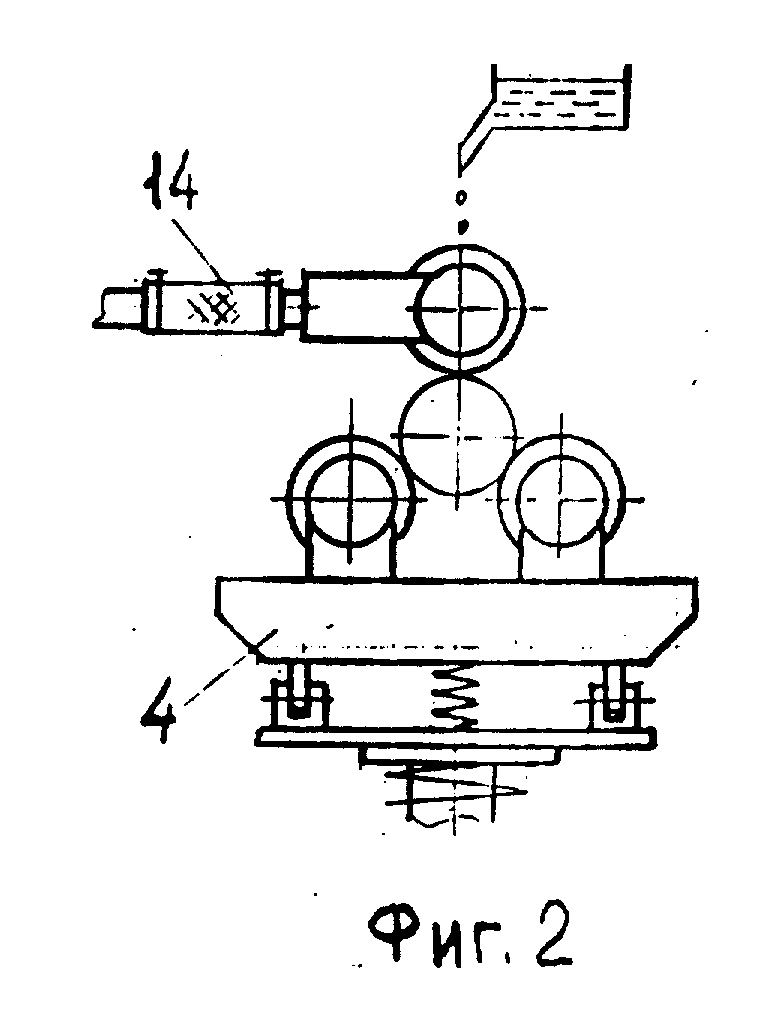

На фиг.1 изображена принципиальная схема установки: а - главный вид, б - вид сбоку; на фиг.2 показано применение установки для обработки поверхности трубы растворами.

Установка включает в себя следующие элементы (фиг.1): телескопическую стойку 1 с механизмом регулирования по высоте 2 и пружинным амортизатором 3, опорную плиту 4 с закрепленными на ней приемным устройством 5 и опорными роликами 6, прижимной ролик 7 с механизмом поджатия в виде пневмоцилиндра 8, продольное демпфирующее устройство 9 между опорной плитой 4 и плитой 10 телескопической стойки 1, поперечное демпфирующее устройство 11, находящееся между рамой 12 стойки и основанием 13 установки, прижимной ролик 7 может быть связан с механизмом прижатия через упругий элемент 14 (фиг.2). Опорная плита 4 может быть выполнена в виде поддона для сбора обрабатывающего материала (фиг.2).

Установка обработки наружной поверхности труб работает следующим образом.

Перед началом работы установку "настраивают" на определенный сортамент трубы перемещением телескопической стойки 1 с помощью механизма регулирования ее по высоте 2, изменением расстояния между опорными роликами 6 путем их перемещения в пазах опорной плиты 4 с последующей фиксацией их положения с помощью гаек и перемещением механизма с прижимным роликом 7.

Обрабатываемая труба подается в установку, совершая вращательно-поступательное движение. Вращаясь, труба, особенно ее передний конец, в результате кривизны и овальности, а также провисания под действием силы тяжести, описывает сложную траекторию, существенно отличающуюся от описываемой образующей цилиндра. Попадая в приемное устройство, конец трубы начинает упираться в его стенки, постепенно ограничивающие амплитуду колебаний конца трубы относительно оси установки с одновременным колебанием самой установки за счет демпфирующих устройств 3, 9, 11 и упругого элемента 14, благодаря чему улучшаются условия захвата конца трубы. Применение данных элементов в установке позволяет избежать резких ударов конца трубы о ролики при входе ее в зону обработки, следовательно, избежать преждевременного выхода роликов из строя. В дальнейшем, начиная с момента захвата конца трубы и ее перемещения в зоне обработки. С помощью опорных роликов 6 и прижимного ролика 7, демпфирующих устройств 3, 9 и 11 и упругого элемента 14 постоянно поддерживается соосность установки и участка трубы, находящегося в зоне обработки. При этом колебания трубы в вертикальной плоскости компенсируются с помощью пружинного амортизатора 3, колебания в продольном направлении воспринимаются демпфирующим устройством 9 и упругим элементом 14 прижимного ролика 7, а колебания в поперечном направлении - демпфирующим устройством 11.

Применение данной системы в зоне обработки позволяет поддерживать усилие прижима роликов к трубе на требуемом уровне, задаваемом, например, с помощью пневмоцилиндра 8.

Примеры выполнения установки для различных видов обработки труб.

1. Нанесение на поверхность труб жидких материалов

Класс данных операций включает в себя нанесение растворов, например при хроматировании, лаков или красок.

Схема устройства для выполнения данной операции приведена на фиг.2.

Для выполнения данной операции прижимной ролик 7 имеет ворсовое покрытие, стойкое к воздействию наносимого материала, например, полипропиленовое при хроматировании, а плита выполнена в виде поддона. Жидкость подается на прижимной ролик сверху из емкости, пропитывает ворсовое покрытие и при прохождении участка трубы через установку наносится на ее поверхность. Избыток материала с поверхности трубы стекает в поддон 4.

2. Прикатка расплавов полимеров при нанесении покрытий из термопластов

При нанесении экструдируемых покрытий из термопластов в результате высокой вязкости экструдера и нахлеста наносимой ленты, покрытие не обладает достаточным контактом с поверхностью трубы и имеет значительную разнотолщинность, что, в свою очередь, приводит к неудовлетворительной адгезии покрытия и перерасходу материала из-за необходимости поддерживать нормируемый уровень минимальной толщины покрытия.

Лента расплавленного термопласта (экструдата) подается в зазор между прижимным роликом 7 и вращающейся трубой, дополнительно раскатываясь опорными роликами 6. Опорные и прижимной ролики покрываются термостойкой резиной. Эластичность роликов и демпфирующие элементы обеспечивают равномерность прижима роликов к трубе, а механизм прижатия - задание его на уровне, необходимом для раскатки экструдата по длине трубы. Эффект раскатки покрытия усиливается за счет многократного воздействия роликов на участок покрытой трубы.

3. Прикатка покрытия из эластичных материалов, например, термоусаживающихся лент.

При нанесении покрытия из термоусаживающихся лент на нагретую поверхность трубы происходит значительная усадка ленты в направлении намотки. При этом в результате как неравномерности усадки, так и отклонения ее геометрии от идеальной происходит неравномерный прижим ленты к трубе, под поверхностью пленки образуется значительное количество воздушных пузырей, наличие которых является браковочным показателем для покрытия. В данном случае используется установка с модификацией, аналогичная описанной в п.2.

При входе в установку (под прижимной ролик) происходит прикатка ленты к нагретой поверхности трубы. Прижимным и опорными роликами, создающими необходимое равномерное прижатие пленки к поверхности трубы, вытесняется воздух, попадающий под пленку, в результате ее усадки при оплавлении и кривизны трубы, обеспечиваются условия для формирования качественного адгезионного соединения.

Эластичность роликов и демпфирующие элементы обеспечивают равномерность прижима пленки роликами к трубе, а механизм прижатия - задание его на уровне, необходимом для вытеснения воздуха из-под пленки и формирования адгезионного соединения.

Эффект прикатки покрытия из лент усиливается за счет многократного воздействия роликов на участок покрытой трубы, аналогично описанному в п.2.

Использование предлагаемой установки обработки наружной поверхности труб позволяет качественно обрабатывать трубы различного сортамента с разной степенью кривизны и овальности за счет обеспечения постоянного контакта обрабатывающего инструмента с трубой по всей ее длине. А также использовать установку для обработки труб различными материалами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА К ПРЕССУ | 1993 |

|

RU2042525C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СТРОИТЕЛЬНЫХ СМЕСЕЙ, В ФОРМООБРАЗУЮЩЕЙ ОПАЛУБКЕ | 1993 |

|

RU2046703C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1994 |

|

RU2084317C1 |

| ГИДРОАГРЕГАТ | 1994 |

|

RU2080475C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА | 1993 |

|

RU2083756C1 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1997 |

|

RU2128579C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038553C1 |

| ТРАКТОРНЫЙ НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ ДЛЯ ГЛАДКОЙ ПАХОТЫ | 1995 |

|

RU2084090C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2037400C1 |

| ПОРТАТИВНЫЙ ЭЛЕКТРОЛИЗЕР ФИЛЬТР-ПРЕССНОГО ТИПА ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА И ВОДОРОДА | 1993 |

|

RU2049157C1 |

Установка обработки наружной поверхности труб используется в линии нанесения антикоррозионного покрытия. Установка содержит основание с поперечным демпфирующим устройством, телескопическую стойку с пружинным амортизатором, опорную плиту с поперечным демпфирующим устройством, опорными роликами и прижимным роликом. Устройство регулируют на определенный сортамент труб. Передний конец вращающейся трубы поступает в приемное устройство и на опорные ролики. Колебания и отклонения трубы компенсируются продольными и поперечными демпфирующими устройствами. 3 з.п. ф-лы, 2 ил.

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1998-04-20—Публикация

1994-05-24—Подача