Изобретение относится к энергетике и может быть использовано при обслуживании и ремонте систем отопления жилых зданий и производственных помещений.

В процессе длительной эксплуатации систем водяного отопления жилых зданий и производственных помещений постепенно происходит снижение температуры радиаторов и конвекторов в стояках распределения горячей воды, что приводит к снижению температуры воздух в помещениях во время отопительного сезона. Хотя количество тепла от источника центрального отопления (котельная, ТЭЦ), подаваемого в отопительную сеть, поддерживается на требуемом уровне или даже повышается.

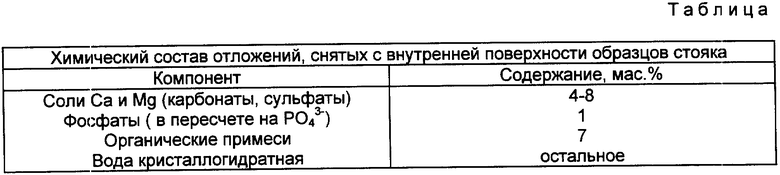

Причиной этого является накопление отложений на внутренней поверхности греющих труб стояков, радиаторов и конвекторов. Отложения имеют сложный состав и обладают низкой теплопроводностью. В случае непринятия действенных мер для восстановления эффективности отопления, стояки забиваются отложениями полностью, что приводит к прекращению циркуляции греющей среды и, как следствие, к необходимости их демонтажа и замены. В настоящее время эта операция дорога, сложна в исполнении и вызывает неудобства.

Существует способ [1] очистки внутренних поверхностей теплообменных каналов (труб) посредством деформации. Данный способ позволяет, посредством деформации (смятия) металла труб, удалить накипь, которая, в отличие от металла, не обладает пластическими свойствами и в процессе такого механического воздействия скалывается с поверхности. Данный способ приводит к разрушению конструкции, поэтому не дает положительного эффекта и, следовательно, неприменим.

Существуют также способы и устройства [2 - 4] для очистки внутренних поверхностей труб и их мойки посредством щеток или ершей, вводимых внутрь труб и приводимых во вращение различными механическими приводами в жидкой среде, например, водяной турбиной. Данные технические решения позволяют очистить внутреннюю поверхность прямых (вертикальных, горизонтальных) или слегка прогнутых труб от накипей или отложений без из деформирования. Для сложной геометрии трубных систем (повороты, переходы диаметров, байпасы с застойными зонами и т.п.) применение данных способов и устройства затруднено.

Для очистки от отложений внутренней поверхности трубопроводов сложной конфигурации предложен способ [5], основанный на чередовании нагрева и охлаждения металла. Данный способ очистки использует жидкий азот для охлаждения системы труб с последующим нагревом до положительной температуры. Удаление продуктов коррозии при этом происходит вследствие различия коэффициентов расширения основного металла и продуктов коррозии.

Способ исключительно дорогой, требуется большой объем азота, прокачку жидкого азота ведут в течение 0,5 - 1,5 ч, в кроме того, применим только для высоко- и сложнолегированных сталей, так как у используемых для систем отопления конструктивных сталей (ст. 3, 10, 20 и т.п.) есть предел хладоломкости (около -40o до -20oC), ниже которого металл может терять прочностные характеристики и конструкция в процессе очистки может выйти из строя. У данного способа есть и преимущества - это технологичность и простота выполнения, а также экологическая чистота.

В принципе, элементы демонтированного из системы отопления здания стояка можно очистить от внутренних отложений по способу [6], в котором теплообменные элементы погружают в контейнер с водой и воздействуют на них электрогидравлическими ударами. Затем эти элементы можно, по-видимому вновь смонтировать в системе отопления здания. Однако в данном способе в несколько раз возрастают трудозатраты, возникают дополнительные технические сложности при повторном монтаже этих элементов. Кроме того, значительно возрастают затраты времени на восстановление работоспособности одного стояка. Следовательно, данный метод неэффективен и непроизводителен.

Наиболее близким к заявленному и техническому решению является способ и устройство для удаления ржавчины, обезызвесткования и пассирования установок водоснабжения [1]. В прототипе обработка внутренней поверхности металлических труб закрытых циркулирующих систем технического водоснабжения и центрального водного отопления выполняется при помощи циркуляции в системе химических реагентов, которые подпитываются пульсирующим давлением воздуха 7-8 бар. В качестве химических реагентов предлагается применять составы: 7,5% ортофосфора, 18% триполифосфата, 2,5% продукта "Силикалон ДЗ" (кремнийорганическое соединение), остальное - вода; или: 1,5 ортофосфата. 3,6% триполифосфата, 14,3% жидкого стекла марки 38/40 (раствор силиката натрия Na2SiO3, остальное - вода.

Предлагаемое в прототипе устройство состоит из резервуара, насоса, фильтра, компрессора, питающего и возвратного трубопроводов и другого оборудования.

Способ позволяет растворить и удалить с внутренней поверхности труб отложения, состоящие преимущественно из карбонатов кальция и магния (соли жесткости) с примесями окислов и гидроокислов железа, а также провести пассивирование отмытых поверхностей. Устройство для реализации этого способа позволяет осуществить промывку труб системы отопления без демонтажа стояка из здания, включив его в контур циркуляции.

К недостаткам этого технического решения можно отнести недостаточную эффективность предлагаемых рецептур для растворения плотного и толстого слоя отложений (толщина слоя до 5 мм), образовавшихся внутри труб. Кроме того, отложения более сложного химического состава, чем указанного в описании его применения, предлагаемыми рецептурами растворяются очень медленно и не до конца. Например, железо-силикатные отложения этими составами растворяются не более чем на 10% в течение, как минимум, 2-3 сут. Следовательно, способ не универсален, т.е. не применим к различным отложениям, образующимся в системах отопления. Кроме того, при недостаточно эффективной отмывке отложений теряет технический смысл пассивация сталей внутренней поверхности труб, так как она остается закрытой нерастворившимся слоем отложений.

Способ не предусматривает переработку сточных (использованных промывочных вод, сливать которые нельзя из-за высокого содержания в них фосфатных солей. Это вызывает необходимость применения дополнительного оборудования и технологий для переработки сточных вод с целью защиты окружающей среды.

Способ реализуется сложным в изготовлении и эксплуатации оборудованием, требующим квалифицированного обслуживания специалистами различного профиля. Устройство металлоемко, потребляет много энергии (тепловой и электрической), кроме того, установка не мобильна, так как громоздка.

Применение сжатого воздуха повышенного давления для удаления раствора может вызывать протечки в резьбовых соединениях стояка, что в дальнейшем приводит к невозможности его эксплуатации и необходимости ремонта.

Перед авторами стояла задача по созданию способа очистки системы водяного отопления от отложений на внутренней поверхности и устройства, реализующего способ, лишенных указанных недостатков.

Для решения указанной задачи предлагается в способе очистки системы водяного отопления от отложений на внутренней поверхности, заключающемся в обработке внутренней поверхности системы химическими реагентами при многократной их циркуляции, последовательно применить в качестве химических реагентов водный раствор щелочи, затем водный раствор кислоты с ингибитором, а процесс вести при 60 - 80oC.

Дополнительно предлагается процесс повторять и вести его до прекращения поступления взвесей из системы водяного отопления в каждом из растворов, а по окончании обработки производить взаимную нейтрализацию растворов.

Для решения указанной задачи в устройстве для очистки системы водяного отопления содержащем резервуар, насос, фильтр, арматуру, питающий и возвратный трубопроводы, предлагается разделить резервуар перегородкой на две полости для щелочи и кислоты и остановить перегородку нагревателем.

Полости резервуара могут размещаться одна в другой, а нагреватель закреплен на перегородке со стороны полости для щелочи. Полости могут быть снабжены перегородками для формирования потока реагента от возвратного трубопровода к питающему. Патрубки возвратного трубопровода, расположенные в резервуаре, могут быть оснащены фильтрами, а в полостях размещены поплавки.

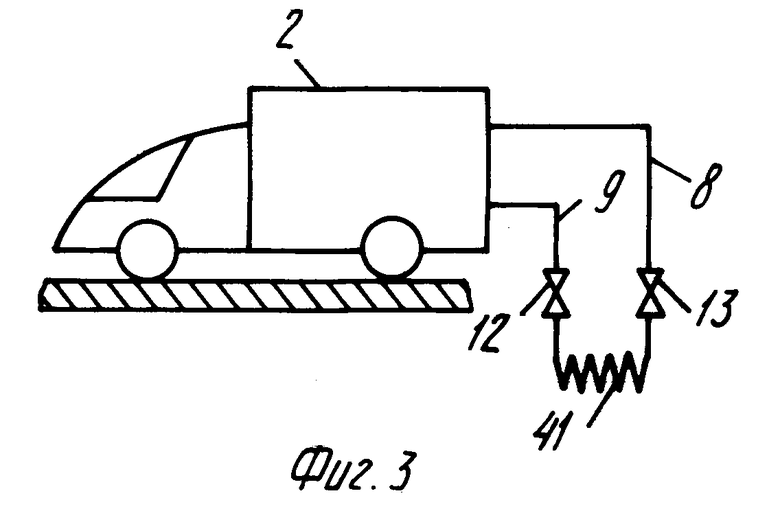

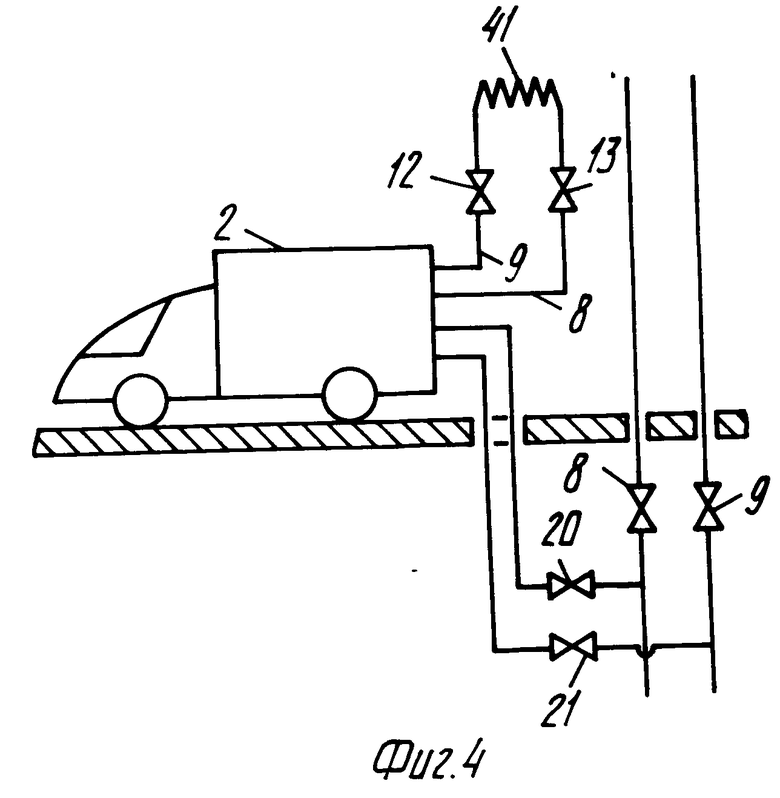

Возможна установка устройства на транспортном средстве, например, автомобиле, при этом нагреватель должен быть соединен с выхлопной трубой автомобиля, а привод насоса связан с муфтой отбора мощности автомобиля.

Применение щелочной обработки перед кислотной позволяет разрыхлить плотный слой отложений путем растворения силикатной и органической составляющих отложений, а также позволяет одновременно запассировать поверхность металла под отложениями перед кислотным этапом. Повышенная температура среды (60-80oC) ускоряет процесс растворения путем увеличения скорости химических реакций. На щелочном этапе растворяются силикатные составляющих отложений и органика:

SiO2+2NaOH _→ Na2SiO3+H2O;

R-H+NaOH _→ R-Na+H2O,

где

R - органический радикал.

Важно подчеркнуть, что водный раствор силиката натрия является пассиватором стали перед кислотным этапом.

На кислотном этапе растворяется железооксидная составляющая отложений и соли жесткости:

Fe2O3+6HCl _→ 2FeCl3+3H2O

CaCO3+2HCl _→ CaCl2+CO2+H2O

MgCO3+2HCl _→ MgCl2+H2O+CO2

Многократное повторение этапов обусловлено тем, что в слое плотных и толстых отложений имеет место слоистость структуры, а именно: агломераты продуктов коррозии железа и солей перемежаются силикатной составляющей, которая не растворяется в кислом растворе, но растворяется в горячем щелочном растворе. Каждый этап химической обработки проистекает до прекращения поступления взвесей из системы водяного отопления в каждом из растворов. Именно таким образом обеспечивается наиболее полная эффективность промывки стояков от отложений. Конечным этапом промывки является щелочной этап, во время которого происходит щелочная пассивация отмытых поверхностей труб.

Взаимная нейтрализация растворов по окончании обработки позволяет уменьшить воздействие предлагаемой технологии на окружающую среду.

Выполнение резервуара с двумя полостями для кислотного и щелочного реагентов, расположенные одна в другой, позволяет повысить безопасность установки для окружающей среды, уменьшить ее металлоемкость. Размещение в резервуаре теплообменника позволяет возвращать тепло в здание, а размещение его в щелочной полости обеспечивает практическое отсутствие коррозии материала теплообменника. Установка в полостях перегородок для формирования потока реагента позволяет увеличить время для соединения твердых частиц, для сепарации газовых пузырьков, а также улучшить теплообмен между реагентами и теплообменником. Оснащение патрубков возвратного трубопровода фильтрами позволяет повысить эффективность воздействия реагентов на отмываемые поверхности трубопроводов, т.к. раствор постоянно очищается от выпадающих осадков, кроме того снижается абразивный износ поверхностей трубопроводов, насоса и арматуры.

Размещение в полостях поплавков создает условия для стабилизации уровня жидкости при работе установки в ее транспортировке.

Установка устройства на транспортном средстве, например автомобиле, а также соединение нагревателя с выхлопной трубой, а привода насоса с муфтой отбора мощности автомобиля, позволяет выполнить установку мобильной автономной и обеспечить ее работоспособность в зимних условиях. Одновременно появляются дополнительные свойства: возможность автономного обогрева отдельных помещений при отключении системы централизованного отопления или отсутствии последнего, а также использовать установку в качестве средства передачи тепла от одной отопительной системы к другой.

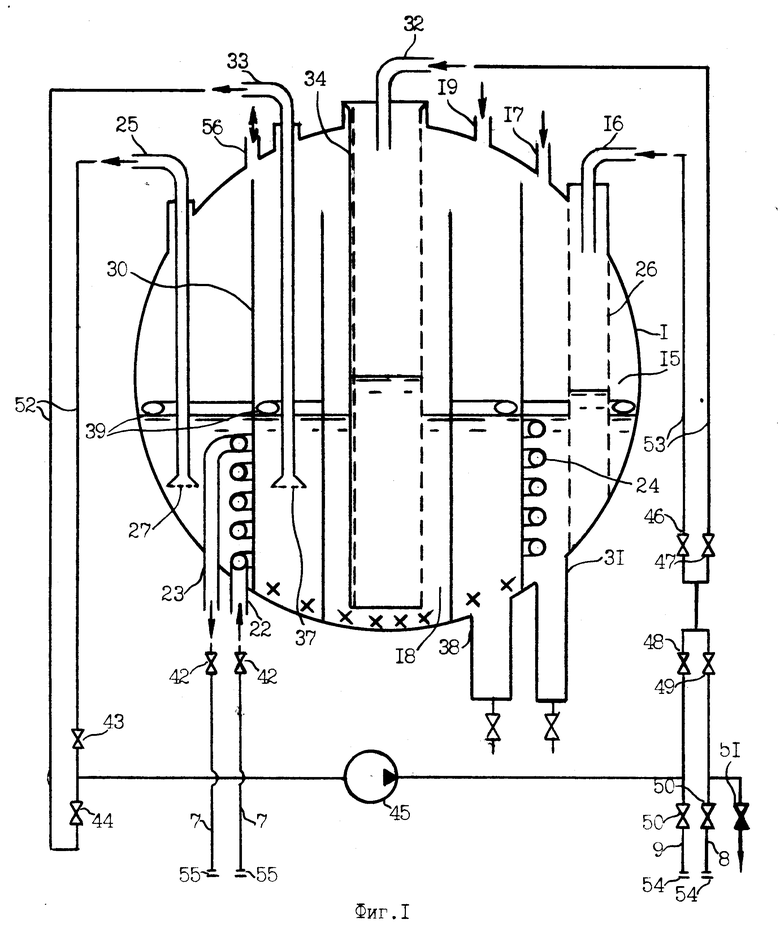

На фиг. 1 представлена конструкция заявляемого устройства; на фиг. 2 - горизонтальный разрез резервуара; на фиг. 3 - схема автономного обогрева отдельного помещения теплом отходящих газов автомобиля; на фиг. 4 - схема передачи тепла от одной отопительной системы к другой; на фиг. 5 - схема подключения устройства к отопительной системе при ее промывке от отложений на внутренних поверхностях, где 1 - резервуар, 2 - моноблок устройства, размещенный на автомобиле 3 и 4 - здание, 5 и 6 - стояки системы центрального отопления, 7 - 9 - гибкие шланги, 10 и 11 отсекающие вентили центрального отопления, 12 и 13 - вентили, отсекающие систему от устройства очистки, 14 - воздушный вентиль системы отопления, 15 - щелочная полость, 16 - входной патрубок щелочи, 17 - загрузочный патрубок щелочи, 18 - кислотная полость, 19 - загрузочный патрубок кислоты, 20 и 21 - вентили, отсекающие напорный и сливной стояки от нагревателя, 22 и 23 - входной и выходной патрубки спирального нагревателя 24, 25 - выходной патрубок щелочи, 26 - входной фильтр щелочи, 27 - выходной фильтр щелочи, 28 - перегородка щелочной полости, 29 - щелочь, 30 - перегородка резервуара, 31 - отстойник щелочной полости, 32 - входной патрубок кислоты, 33 - выходной патрубок кислоты, 34 - входной фильтр кислоты, 35 - перегородка кислотной полости, 36 - кислота , 37 - выходной фильтр кислоты, 38 - отстойник кислотной полости, 39 - кольцевой поплавок, 40 - пробоотборник, 41 - дополнительный радиатор отопления, 42 - запорно-регулирующий вентиль нагревателя, 43 - запорный вентиль щелочи, 44 - запорный вентиль кислоты, 45 - насос, 46 - входной вентиль щелочит, 47 - входной вентиль кислоты 48 - 51 - запорно-регулирующие вентили, 52 - питающий трубопровод, 53 - возвратный трубопровод, 54 и 55 - разъемные соединения трубопроводов, 56 - воздушный штуцер резервуара.

Способ осуществляют, а устройство работает следующим образом. Моноблок устройства, размещенный на транспортном средстве, доставляют к зданию 4 и подсоединяют к отопительной системе здания гибкими шлангами 8 и 9 за отсекающими вентилями 10 и 11 при помощи разъемных соединений 54 (фиг. 5). Через открытый вентиль 12 и при открытом вентиле 14 осуществляют слив теплоносителя из отпускного стояка 6 в щелочную полость 15 через входной патрубок 16, при этом открыты вентили 46, 48 и 50, а закрыты вентили 43, 44, 47, 49 и 51. После этого осуществляют слив теплоносителя из стояка 5 через вентиль 13 и тот же входной патрубок 16 резервуара 1, при этом открыты вентили 13, 46, 49 и 50, а закрыты вентили 43, 44, 48, 50 и 51. Затем дозированием щелочи (NaOH или KOH) через патрубок 17 доводят ее концентрацию в щелочной полости резервуара до 5%.

В дальнейшем при открытом вентиле 14 открывают вентили 10 и 11, тем самым заполняя систему отопления водой вторично, после заполнения вентили 10 и 11 закрывают. Для заправки теплоносителя кислотной полости 18 открывают вентили 12, 13, 47, 48, 49 и закрывают соответственно вентили 43, 44, 46 и 51 при открытом вентиле 14. Затем дозированием ингибированного раствора кислоты через загрузочный патрубок 19 доводят концентрацию кислоты в кислотной полости 18 до 6-8 мас.%.

Для нагрева промывочных растворов до 60 - 80oC и поддержания этого температурного режима при дальнейшей промывке подключают нагреватель 24 гибкими шлангами 7 и разъемными соединениями 55 к системе водяного отопления через вентили 20 и 21. Открытием вентилей 20, 21 и 42 осуществляют непрерывную циркуляцию горячего теплоносителя через нагреватель 24. Возможно подключение одного из шлангов 7 к выхлопной трубе двигателя транспортного средства и таким образом осуществляют непрерывный обогрев промывочных раствором выхлопными газами по разомкнутой схеме (не показано).

Затем осуществляют процесс промывки. Циркуляцию щелочного раствора осуществляют насосом 45 при открытом положении запорного вентиля 43 и закрытом положении вентили 44 на всасе насоса, при этом вентили 8, 9, 10, 11, 14, 47, 48 и 51 закрыты, а вентили 12, 13, 46, 49 и 50 открыты. При этом щелочной раствор забирают из щелочной полости 15 фильтр 27 и выходной патрубок 25 насосом и 45 и подают раствор в отмываемые стояки 5 и 6 с подключенными к ним элементами отопления, из стоков раствор со взвесями возвращается через патрубок 16 и фильтр 26 в щелочную полость 15. На фильтре 26 происходит отделение взвесей и газовых пузырей из промывочного щелочного раствора. Затем щелочной поток, см. фиг. 2, из фильтра 26 по кольцевому каналу, образованному перегородками 28 и 30, поступает через фильтр 27 и выходной патрубок 25 в питающий трубопровод 52. При движении по кольцевому каналу взвеси из щелочного раствора оседают в отстойнике щелочной полости 31. Критерием окончания этапа щелочной промывки является прекращение выделения взвесей в промывочный раствор из промывочной системы, что контролируется при помощи пробоотборника 40. По окончании этапа щелочной раствор из отмывочной отопительной системы сливают в щелочную полость 15 по вышеописанной последовательности.

Циркуляцию кислотного раствора осуществляют насосом 45 при открытом положении запорного вентиля 44 и закрытом положении вентиля 43, при этом вентили 10, 11, 14, 46, 48 и 51 закрыты, а вентили 12. 13, 47, 49 и 50 открыты. При этом кислотный раствор забирают из кислотной полости 18 через фильтр 37 и выходной патрубок 33 насосом 45 и подают раствор в отмываемые стояки 5 и 6 с подключенными к ним элементами отопления, из стояков раствор со взвесями возвращается через патрубок 32 и фильтр 34 кислотную полость 18. На фильтре 34 происходит отделение взвесей и газовых пузырей из промывочного кислотного раствора. Затем кислотный поток, см. фиг. 2, из фильтра 34 по кольцевому каналу, образованному перегородками 30 и 35, поступает через фильтр 37 и выходной патрубок 33 в питающий трубопровод 52. При движении по кольцевому каналу взвеси из кислотного раствора оседают в отстойнике 38 кислотной полости 18. Критерием окончания этапа кислотной промывки также является прекращение выделения взвесей в промывочный раствор из промывочной системы, что также контролируется при помощи пробоотборника 40. По окончании этапа кислотный раствор из отмываемой отопительной системы сливают в кислотную полость 18 по вышеописанной последовательности. Этапы щелочной и кислотной промывки повторяют до полной очистки промываемой отопительной системы от отложений, критерием окончания промывки является отсутствие поступления взвесей в каждый из растворов в двух этапах последовательно, причем последним этапом является щелочной.

Оба этапа осуществляют при атмосферном давлении в резервуаре, так как обе полости 15 и 18 сообщаются с атмосферой при помощи воздушного штуцера 56 резервуара. Поплавки 39 размещены в щелочной 15 и кислотной 18 полостях резервуара и служат стабилизаторами уровней растворов в режиме циркуляции сред при транспортировке установки.

После окончания промывки осуществляют взаимную нейтрализацию растворов путем перекачивания щелочного раствора из щелочной полости 15 в кислотную полость 18 насосом 45. При этом вентили 43, 47 и 48 и закрыты вентили 44, 46, 49, 50 и 51. Возможна корректировка величины pH (кислотно-щелочное равновесие водных растворов) дополнительной подачей кислоты или щелочи через загрузочный патрубок 19.

Для отключения установки от отопительной системы закрывают вентили 12, 13, 20, 21, 42, 50 и 51, отсоединяют разъемы 54 и 55.

Для поддержания промышленной применимости предлагаемого способа можно привести следующие результаты экспериментов. Образцы труб вырезанного стояка длиной по 600 мм с удельной загрязненностью отложениями 2,4 кг/м2 и с составом отложений, указанным в таблице, вставляли в циркуляционный контур, содержащий резервуар с раствором реагента и перистатический насос. Температуру в результате поддерживали на уровне 70±5oC, перистатический насос обеспечивал пульсационный режим прокачки моющих растворов.

Проводили сравнение эффективности двух моющих композиций. Причем первая композиция, согласно заявке ФРГ N 3731441, имела состав: 1,5% ортофосфата, 3,6% триполифосфата, 14,3% жидкого стекла (силикат натрия) и 80,6% воды. Вторая композиция, согласно предлагаемому способу, состояла из двух моющих растворов: 5% раствор NaOH и 6% раствор ингибированной соляной кислоты. Образец трубы, обработанный первой композицией в течение 7 ч, промывали дистиллированной водой и высушивали продувкой сжатого воздуха. После высушивания образец взвешивали. Потери массы составили 0,4%. После обрезки образца вдоль по образующей было обнаружено, что слой отложений практически полностью сохранился.

Другой образец из того же стояка, с тем же количеством и составом отложений подвергали обработке в следующей последовательности: обработка щелочью в течение 10 мин, затем промывка водопроводной водой, затем обработка кислотой в течение 1 ч и т.д. Опыт длился в течение 6 ч, т.е. прошло пять циклов обработки. После окончания обработки образец высушивали и взвешивали. Потери массы составили 9,4%, что соответствует среднему содержанию отложений в данных образцах труб. После разрезки образца трубы по образующей обнаружено, что отложения с внутренней поверхности трубы отмыты полностью.

Использование изобретения позволит повысить эффективность очистки внутренних поверхностей отопительных систем от отложений и тем самым восстановить эффективность водяного центрального отопления помещений, восстановить эффективность водяного центрального отопления помещений, зданий и других объектов. Применение предлагаемых способов и устройства для его осуществления обеспечит экологическую безопасность работы.

Литература

1. Заявка РФ, N 94016772/12 от 05.05.94.

2. Патент США, N 4531250, НКИ 15-104.

3. Патент Японии, N 57-162298, кл. B 08 B 9/02.

4. Патент США, N 4027349, кл. B 08 B 9/02.

5. Авторское свидетельство СССР N 467152, кл. C 23 G 5/00.

6. Заявка РФ, N 93018840, кл. F 28 G 7/00.

7. Патент ФРГ, N 3731441, кл. B 08 N 9/09.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА | 1997 |

|

RU2116566C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГОРЮЧИХ ВЕЩЕСТВ С ТВЕРДЫМИ КОМПОНЕНТАМИ | 1994 |

|

RU2098718C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046003C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ (ВАРИАНТЫ) | 2009 |

|

RU2404397C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ КОМПОСТА | 1993 |

|

RU2050342C1 |

| УСТАНОВКА ДЛЯ ВАРКИ ПИВНОГО СУСЛА | 1993 |

|

RU2039800C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1996 |

|

RU2125696C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИОНООБМЕННЫХ СМОЛ | 1998 |

|

RU2144848C1 |

| СОЛНЕЧНО-ВЕТРОВАЯ СИСТЕМА ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2007 |

|

RU2357158C1 |

Изобретение относится к теплоэнергетике и может быть использовано при обслуживании и ремонте систем отопления жилых зданий и производственных помещений. Внутреннюю поверхность системы отопления обрабатывают химическими реагентами при многократной циркуляции их в системе. Отличительной особенностью способа является то, что в качестве химических реагентов последовательно применяют водный раствор щелочи, затем водный раствор кислоты с ингибитором, а процесс ведут при 60 - 80oС. 2 с. и 12 з.п. ф-лы, 5 ил. 1 табл.

| DE, патент, 3731441, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-04-20—Публикация

1996-08-01—Подача