Предлагаемое изобретение касается усовершенствования способа изготовления средства для закупоривания сосудов с внешним выпуклым ободком на горлышке, а также машины для непрерывного осуществления этого усовершенствованного способа изготовления упомянутого средства.

Средство для закупоривания, о способе изготовления которого идет речь в данном изобретении, представляет собой навинчивающуюся на горлышко сосуда винтовую пробку, заканчивающуюся в своей нижней части кольцом ненарушаемости закупорки, соединенным с винтовой пробкой при помощи легко разрушаемой соединительной зоны. Это кольцо содержит кольцевую соединительную область с контролируемой деформацией, ограниченную с одной стороны, в ее нижней части, внутренним кольцевым выступом, верхняя сторона которого строго перпендикулярна к оси средства для закупоривания, а нижняя сторона наклонена под острым углом по отношению к этой оси, и с другой стороны, в ее верхней части, ограниченную наружным кольцевым выступом.

Способы изготовления известных средств для закупоривания содержат обычно операции формования, выполняемые литьем под давлением или прессованием, извлечения из литейной формы или пресс-формы и последующего выталкивания готового средства в направлении, параллельном его продольной оси.

В процессе упаковки при первом навинчивании средства для закупоривания или винтовой пробки на горлышко сосуда с внешним выпуклым ободком после наполнения этого сосуда необходимо приложить к этой пробке обжимающий момент сил для того, чтобы осуществить контролируемую деформацию соединительной области и так же осуществить зацепления средства путем защелкивания внутреннего кольцевого выступа под ободком горлышка сосуда.

Итак, чем шире внутренний выступ средства для закупоривания, тем толще соединительная область и тем более жестким оказывается кольцо ненарушаемости закупорки, что увеличивает степень защищенности от нарушения этой закупорки.

Однако, в этом случае обжимающий момент сил должен иметь относительно большую величину при том, что момент сил, необходимый для отвинчивания пробки и в значительной степени зависящий от момента обжатия, также увеличивается, что представляет определенные неудобства для пользователя.

Следовательно, технической задачей является поиск удовлетворительного компромисса между удобством и простотой отвинчивания пробки укупоренного сосуда (которые зависят главным образом от величины первоначального обжимающего момента сил) и приемлемой степенью ненарушаемости закупорки.

Эта задача решается способом изготовления средства для закупоривания согласно изобретению, заключающимся в предварительном формовании упомянутого средства, извлечении этого средства из формы, выталкивании в направлении, параллельном оси средства, и формовании упомянутого кольца ненарушаемости закупорки путем введения в осевом направлении в упомянутое средство цилиндрической оправки, диаметр которой несколько меньше внутреннего диаметра резьбовой части винтовой пробки, при этом оправка выполнена с кольцевым периферийным кулачком таким образом, что нижняя сторона внутреннего кольцевого выступа упирается в упомянутый выше кулачок, после введения оправки осуществляют приложение к упомянутому средству и/или к упомянутой оправке опорного усилия, величина которого достаточна для того, чтобы обеспечить относительный ход оправки в данном средстве, находящемся в контакте с кулачком, вплоть до фиксированного положения формования и удержания системы в этом положении в течение времени, достаточного для совместного выгибания в направлении наружу соединительной области с контролируемой деформацией и получения остаточного изгиба в направлении винтовой пробки внутреннего кольцевого выступа так, чтобы его верхняя сторона осталась наклоненной на некоторый угол по отношению к нормали к оси упомянутого устройства после снятия опорного усилия и выведения оправки.

Формование кольца ненарушаемости закупорки может осуществляться в горячем состоянии средства для закупоривания, как только оно извлекается из формы или после извлечения средства для закупоривания из формы в процессе или после его охлаждения и полной усадки материала, из которого изготовлено кольцо ненарушаемости закупорки, при этом амплитуда упомянутого формования кольца неразрушаемости закупорки устанавливается такой, чтобы по меньшей мере компенсировать первоначальную деформацию, полученную при выталкивании из формы.

Кроме того, в зависимости от механических характеристик материала, из которого изготовлено кольцо ненарушаемости закупорки, устанавливают величину прилагаемого опорного усилия, продолжительность его приложения, а также относительный ход оправки в средстве для закупоривания, а в зависимости от температуры кольца ненарушаемости закупорки при операции предварительного формования средства для закупоривания устанавливают величину прилагаемого опорного усилия, продолжительность его приложения, а также относительный ход оправки.

Относительный ход оправки и время ее удержания в положении формования кольца ненарушаемости устанавливают в соответствии с геометрическими параметрами внутреннего кольцевого выступа и соединительной области с контролируемой деформацией относительно профиля выпуклых ободков на горлышке закупориваемых сосудов, а остаточный угол наклона верхней поверхности внутреннего кольцеобразного выступа по отношению к плоскости, перпендикулярной к продольной оси упомянутого средства для закупоривания, не превышает 25oC, а в предпочтительном варианте лежит в пределах от 10 до 15o.

После снятия опорного усилия и вывода оправки из средства для закупоривания может иметь место остаточный наклон, соответствующий углу ϕ, наружной боковой поверхности нижней части кольца ненарушаемости закупорки, имеющий величину, не превышающую 15o по отношению к продольной оси средства для закупоривания.

Выгибание можно производить по кольцевой линии, расположенной на соединительной области, с контролируемой деформацией, в результате чего селективно изменяется ориентация молекулярных цепочек полимера, составляющих кольцо по указанной линии.

При этом опорное усилие при формовании кольца ненарушаемости прикладывают к винтовой пробке средства для закупоривания и/или к оправке на время, продолжительность которого равна или превышает продолжительность выдерживания системы оправка-средство для закупоривания в положении формования, а величину опорного усилия выбирают из диапазона от 10 даН до 100 даН и время удерживания оправки в положении формования кольца ненарушаемости находится в диапазоне от 0,3 до 5 с.

В качестве материала, из которого изготовлено средство для закупоривания, можно использовать пластическую массу, обладающую эффектом памяти.

Предложенный способ непрерывно реализуется с помощью машины, содержащей блок подачи средств для закупоривания с кольцами ненарушаемости закупорки, блок осуществления формования, транспортировочные конвейеры для перемещения средств для закупоривания от блока подачи средств для закупоривания к блоку осуществления формования и от блока осуществления последующего формования к накопительному бункеру, в которой блок предварительного формования содержит диск, вращающийся относительно вертикальной оси и несущий матрицу для удержания и позиционирования средств для закупоривания, располагая упомянутые средства кольцом ненарушаемости закупорки вверх, и расположенные вертикально толкатели, скользящие в подшипниках и на нижних концах которых закреплены оправки, каждая из которых имеет цилиндрическую форму и периферийный кольцеобразный кулачок, предназначенный для введения в упомянутое средство для закупоривания под действием опорного усилия, приложенного от упомянутых толкателей, для введения упомянутого выше кулачка в контакт с внутренним кольцевым выступом кольца ненарушаемости закупорки.

При этом матрица для удержания и позиционирования средств для закупоривания представляет собой диск, содержащий по меньшей мере две расположенные по периферии диска ячейки для размещения, центрирования и удерживания в них винтовых пробок средств для закупоривания, и содержит сектор, на котором осуществляется формование средств для закупоривания.

Оправка на своем конце может иметь кольцеобразную фаску, при этом профиль и геометрические параметры этого кольца определяются в зависимости от положения кулачка с таким расчетом, чтобы конец оправки не контактировал ни с днищем, ни с внутренними стенками винтовой пробки при формовании средства для закупоривания.

Рабочая поверхность периферийного кольцеобразного кулачка может иметь по ходу совершения своего рабочего хода наклоненную рабочую поверхность, переходящую в криволинейную боковую кромку, переходящую в наклоненную нерабочую поверхность, при этом профиль указанных поверхностей и их геометрические параметры привязаны к форме нижней поверхности внутреннего кольцевого выступа кольца ненарушаемости закупорки.

Кроме того, матрица для удержания и позиционирования средств для закупоривания механически может быть синхронизирована посредством зубчатых колес с транспортировочным конвейером для перемещения средств для закупоривания от блока подачи средств для закупоривания к блоку осуществления формования и с транспортировочным конвейером для перемещения средств для закупоривания от блока осуществления формования к накопительному бункеру.

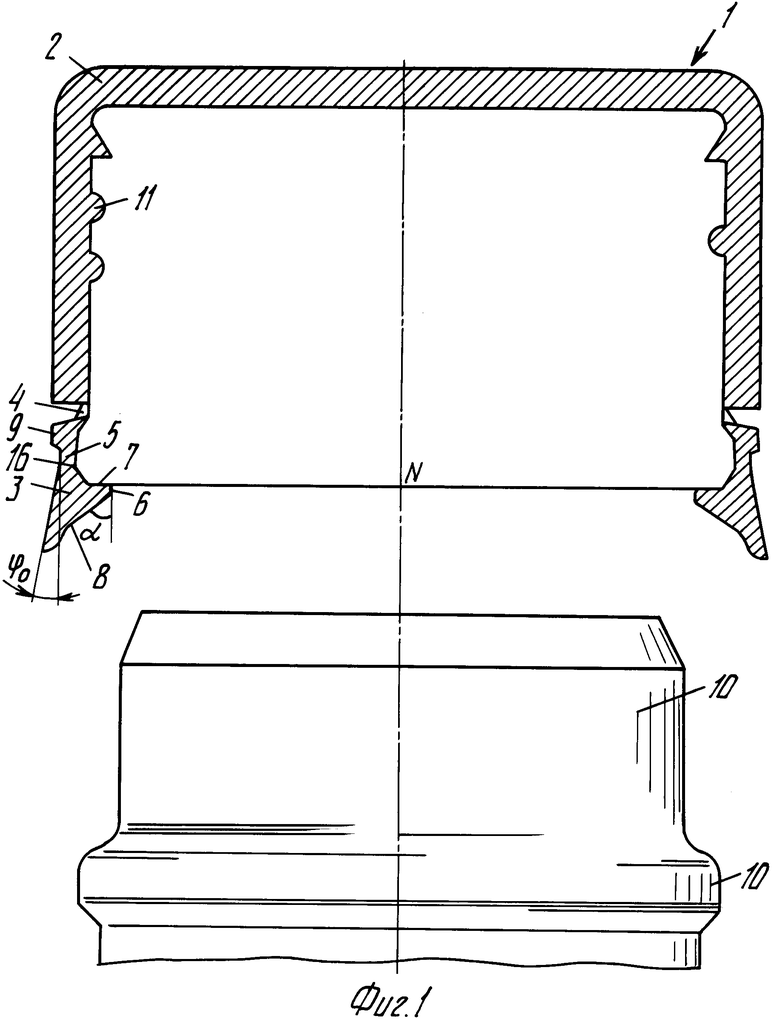

Фиг. 1 представляет собой продольный разрез средства для закупоривания в свободном состоянии и оправки предварительного формования в нерабочем положении;

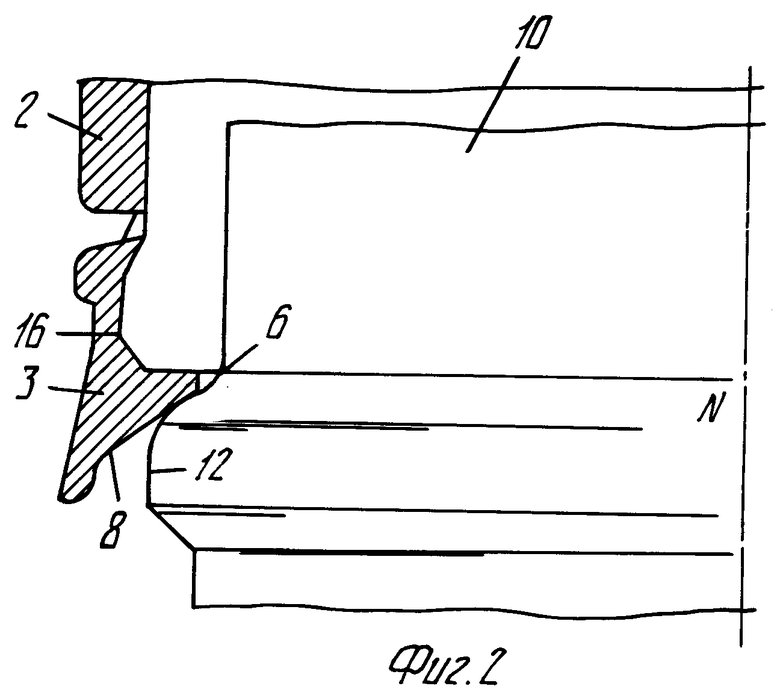

фиг. 2 - частичный разрез средства, показанного на фиг.1, в процессе осуществления первой фазы способа, осуществляемого в соответствии с предлагаемым изобретением;

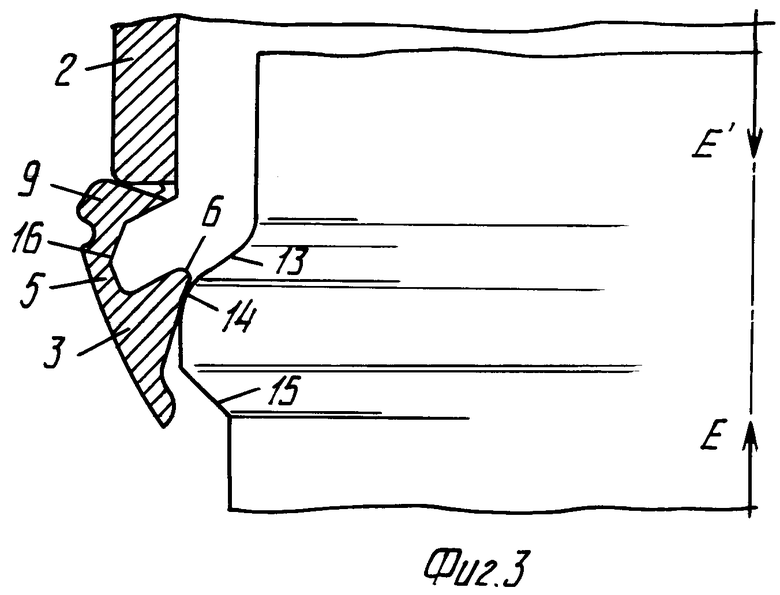

фиг. 3 - разрез упомянутого выше средства в процессе осуществления фазы предварительного формования;

фиг. 4 - разрез упомянутого выше средства для закупоривания, показанного на фиг.1, 2 и 3, в предварительно отформованном состоянии;

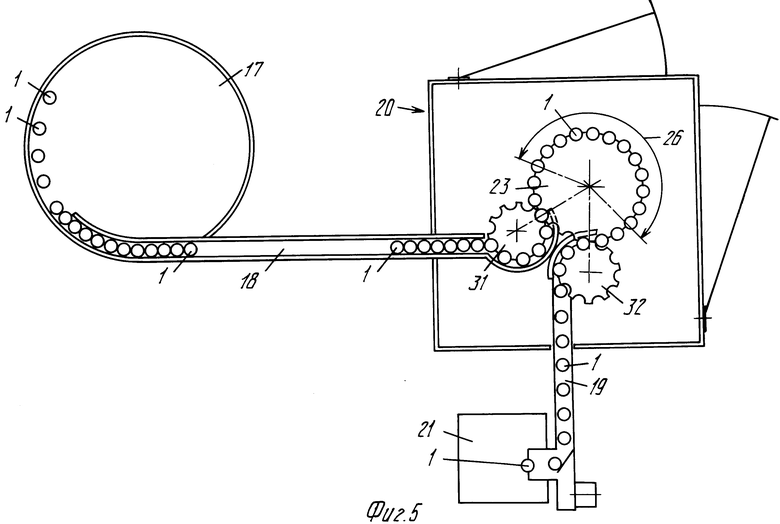

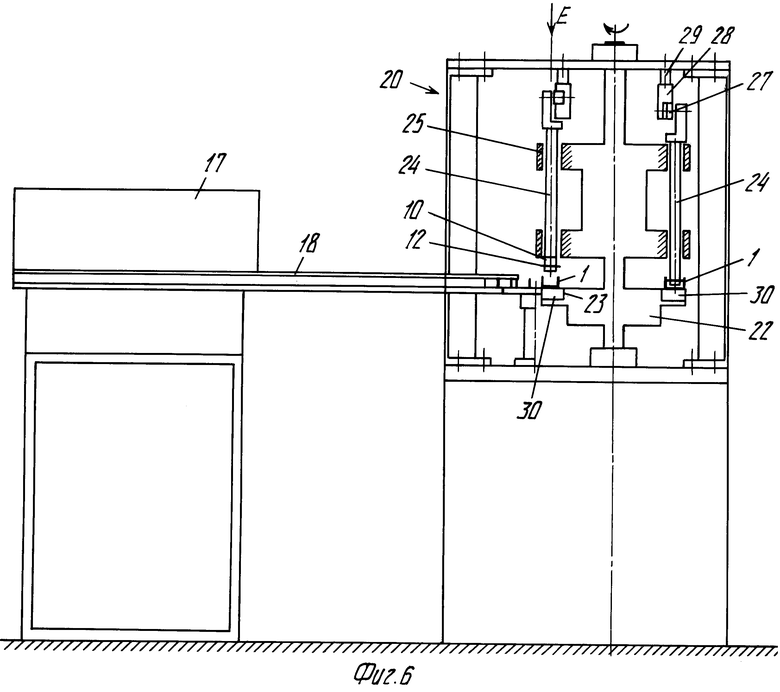

фиг. 5 и 6 - соответственно вид сверху и вид в вертикальном разрезе одного из возможных вариантов практической реализации машины для осуществления предварительного формования средств для закупоривания в соответствии с предлагаемым изобретением.

Средство 1 для закупоривания, показанное на фиг.1, представляет собой винтовую пробку 2, заканчивающуюся в своей нижней части кольцом 3 ненарушаемости закупорки, соединенным с собственно винтовой пробкой 2 при помощи хрупкой или легко разрушаемой соединительной зоны 4. Кольцо 3 содержит кольцевую деформируемую присоединяющуюся полоску 5 с контролируемой деформацией, ограниченную с одной стороны, в своей нижней части, внутренним кольцевым выступом б, верхняя сторона 7 которого строго перпендикулярна по отношению к продольной оси данного средства, а нижняя сторона 8 наклонена под острым углом по отношению к этой оси, и с другой стороны, в своей верхней части, наружным кольцевым выступом 9.

Этот наружный кольцевой выступ 9 имеет ширину, строго равную толщине винтовой пробки 2.

Кольцевая присоединяющаяся полоска 5 располагается между нормалью N к продольной оси данного устройства, проходящей через верхнюю сторону 7 внутреннего кольцевого выступа 6 и нижней кромкой наружного выступа 9.

Способ изготовления средства для закупоривания включает предварительные операции формования при помощи литья под давлением или прессованием средства 1 в соответствующей форме (на приведенных фигурах не показана), извлечения из формы и последующего выталкивания в направлении, параллельном продольной оси закупоривающего средства.

Затем, в процессе и после охлаждения и полной усадки материала, из которого выполнено кольцо 3 ненарушаемости закупорки, или в горячем состоянии сразу на выходе из формы, осуществляется предварительное формование этого кольца. Это предварительное формование производится путем введения в средство 1 в направлении его продольной оси, как это показано на фиг.2, цилиндрической оправки 10 (уже показанную в нерабочем состоянии на фиг.1). Наружный диаметр этой оправки несколько меньше внутреннего диаметра резьбовой части 11 винтовой пробки 2.

На фиг.2 и 3 показаны положения, в которых оправка 10 введена в средство закупорки 1 или в винтовую пробку вертикально снизу, однако должно быть ясно, что способ, предложенный в соответствии с предлагаемым изобретением, может быть реализован и в других положениях.

Упомянутая выше оправка 10 имеет периферийный кольцевой кулачок 12. Этот кулачок выполнен таким образом, что нижняя поверхность 8 внутреннего кольцевого выступа 6 упирается в вертикальном направлении в кулачок 12 в процессе введения оправки 10 в винтовую пробку 1. В соответствии с другим возможным способом практической реализации (на приведенных фигурах не представлен) кулачок 12 может быть выполнен на конце оправки 10 в ее верхней части.

В данном случае на верхнем конце оправки 10 в случае необходимости может быть выполнена фаска, как показано на фиг.1.

Затем к средству 1 для закупоривания и/или к оправке 10, как это показано на фиг.3, прикладывается опорное усилие EE',

направленное вдоль продольной оси средства. Величина этого опорного усилия EE' достаточна для того, чтобы обеспечить относительный ход оправки 10 в кольце 3 из положения первоначального упора буртика во внутренний кольцевой выступ упомянутого выше средства (фиг.2) в положение предварительного формования. Это положение, которое соответствует концу упомянутого выше относительного хода оправки 10 относительно кольца 3, вызывает принудительную и контролируемую деформацию упомянутого кольца 3. В этом положении наружный выступ 9 кольца 3 упирается в нижний край винтовой пробки 2. Это положение предварительного формования выдерживается на протяжении некоторого времени, определяемого таким образом, чтобы произвести совместно отгибание в направлении наружу присоединяющейся полоски 5 с контролируемой деформацией и остаточный изгиб в направлении винтовой пробки 2 внутреннего кольцевого выступа 6. Из этого следует, что верхняя сторона 7 упомянутого внутреннего кольцевого выступа 6 остается наклоненной на угол по отношению к нормали N к продольной оси средства 1 после снятия усилия EE' и выведения оправки 10 из винтовой пробки, как показано на фиг.4.

Профиль и положение кулачка 12 оправки 10 определяются таким образом, чтобы обеспечить свободный упор в начале хода в нижнюю сторону 8 внутреннего кольцевого выступа 6 кольца 3, исключая в конце этого хода защелкивание этого выступа.

Рабочая часть кулачка 12 оправки 10 содержит, например, плоскую и наклоненную рабочую поверхность 13 с боковой криволинейной кромкой 14, профиль и геометрия которой адаптированы к профилю и геометрии нижней стороны 8 внутреннего кольцевого выступа 6 для того, чтобы обеспечить требуемую деформацию. Боковая кромка 14 поверхности кулачка продолжается (в направлении вниз в соответствии с ориентацией винтовой пробки 2 на фиг.1, 2 и 3) нерабочей поверхностью 15, которая ни при каких обстоятельствах не входит в контакт с нижней кромкой кольца 3, ориентирующейся в направлении продольной оси средства в процессе предварительного формования.

В то же время, профиль и геометрия оправки 10 определяются в зависимости от положения кулачка 12 так, чтобы эта оправка ни в коем случае не входила в контакт ни с донышком винтовой пробки 2, ни с ее внутренними стенками, и с этой целью упомянутая оправка имеет специальный механический упор, который гарантирует точность реализации необходимого относительного хода.

Кроме того, профиль кулачка 12 оправки 10 не зависит от геометрии выпуклых ободков на горлышках сосудов, на которые предполагается устанавливать средство 1 закупоривания.

Амплитуда предварительного формования определяется таким образом, чтобы остаточный наклон δ верхней стороны внутреннего кольцевого выступа 6 по меньшей мере компенсировал первоначальную деформацию, произведенную в процессе извлечения формы. Это означает, что общая результирующая деформацию предварительного формования по меньшей мере компенсирует первоначальное угловое отклонение ϕo по отношению к продольной оси наружной поверхности нижней части кольца 3, возникающее в результате извлечения винтовой пробки из литейной формы, как это показано на фиг.1.

Первоначальное угловое отклонение ϕo начинается наверху, в области кольцевой линии 16, расположенной на половине высоты присоединяющейся полоски 5, и является результатом поворота нижней части кольца 3 в процессе извлечения из формы внутреннего кольцевого выступа 6 (см. фиг.1). Таким образом, предварительное формование состоит в осуществлении остаточной деформации кольца 3, сопровождающей выгибание, которое производится по кольцевой линии 16, расположенной на присоединяющейся полоске 5 с контролируемой деформацией.

В некоторых случаях можно также осуществить выгибание полоски 5 с контролируемой деформацией для того, чтобы обеспечить более значительную степень предварительного формования.

Остаточный наклон δ верхней стороны 7 внутреннего кольцевого выступа 6 по отношению к нормали N к продольной оси винтовой пробки имеет величину, меньше или равную 25o, а в предпочтительном варианте эта величина заключена в диапазоне от 10 до 15o.

Из сказанного выше следует, что наружная боковая поверхность кольца 3 остается слегка наклоненной на угол ϕ , величина которого заключена в диапазоне от 0 до 15oC, по отношению к продольной оси винтовой пробки 2, что также повышает ненарушаемость закупорки, уменьшая после закупоривания данного сосуда свободное пространство между нижней кромкой кольца и горлышком сосуда.

Величина опорного усилия EE', продолжительность его приложения и относительный ход оправки 10 определяются в зависимости от механических характеристик материала, из которого изготовлено кольцо ненарушаемости закупорки 3, и/или в зависимости от температуры упомянутого выше кольца 3 в момент осуществления предварительного формования, и/или от профиля и геометрии этого кольца.

Таким образом, величина опорного усилия EE', продолжительность его приложения и относительный ход оправки 10, необходимые для получения искомого результата, зависят также от соответствующей геометрии внутреннего кольцевого выступа 6 и присоединяющейся полоски 5 с контролируемой деформацией по отношению к профилям выпуклых ободков закупориваемых сосудов.

Для специальных профилей и/или специальных качеств этих ободков в случае необходимости продолжительность приложения опорного усилия EE' в процессе предварительного формования и/или относительный ход оправки 10 могут быть адаптированы, чтобы гарантировать однородную контролируемую деформацию присоединяющейся полоски 5 без разрушения хрупкой соединительной зоны 4.

Разумеется, продолжительность приложения опорного усилия в процессе предварительного формования превышает или равна времени удержания кулачка 12 и оправки 10 в положении этого предварительного формования, в контакте с внутренним кольцевым выступом 6.

В общем случае величина опорного усилия составляет от 10 до 100 даН, а время приложения этого усилия заключено в диапазоне от 0,3 до 5 с.

В предпочтительном варианте материал, из которого изготавливается кольцо 3, представляет собой пластическую массу с запоминанием формы типа полипропилена или полиэтилена.

Предварительное формование может рассматриваться как селективная и остаточная ориентация молекулярных цепочек полимерного материала, из которого изготовлено кольцо, облегчающая и улучшающая затем контролируемую деформацию полоски 5 в процессе навинчивания винтовой пробки на горлышко сосуда в соответствии с предлагаемым изобретением.

После навинчивания данной винтовой пробки на горлышко наполненного сосуда предварительно отформованное кольцо ненарушаемости закупорки будет подвергаться при ограниченной величине затягивающего момента сил деформации, необходимой для его защелкивания под ободком горлышка, даже в том случае, если это кольцо обладает большой жесткостью и сильно выступающим профилем зацепления.

Машина для непрерывного осуществления способа согласно изобретению, схематически представленная на фиг.5 и 6, содержит блок 17 подачи средств 1 для закупоривания с их кольцами ненарушаемости закупорки, транспортировочные конвейеры 18 и 19, предназначенные соответственно для перемещения упомянутых средств 1 сначала от блока 17 подачи до блока 20 предварительного формования, а затем перемещения этих устройств от блока 20 до накопительного бункера 21 на выходе машины.

Блок подачи 17 в случае необходимости может снабжаться средствами для закупоривания непосредственно после их извлечения из формы, где они изготавливаются.

Блок 20 предварительного формования содержит диск 22, вращающийся относительно вертикальной оси и несущий на себе специальную матрицу 23 удержания и позиционирования средства 1 для закупоривания. Эта матрица 23 предназначена для прочного удержания упомянутых средств 1 в положении кольцом 3 вверх. Можно также предусмотреть вариант практической реализации блока предварительного формования, в котором матрица 23 и диск 22 выполнены как единая деталь. Блок 20 предварительного формования содержит кроме того расположенные вертикально толкатели 24, скользящие в подшипниках 25. На концах этих толкателей в их нижней части закреплены цилиндрические оправки 10, имеющие кольцевой периферийный кулачок. Упомянутая оправка 10 предназначена для введения сверху в средство 1 для закупоривания под действием опорного усилия Е, приложенного в вертикальном направлении вдоль продольной оси закупоривающего средства при помощи толкателей 24, параллельно оси вращения диска 22.

В процессе опускания толкателей 24 с закрепленными на их нижних концах оправками 10 их кулачки 12 входят в контакт с внутренним кольцевым выступом 6 кольца 3 устройств 1 для закупоривания, как уже было описано выше.

Осуществление фазы предварительного формования соответствует угловому сектору 26 матрицы 23, где толкатели 24 располагаются в нижнем положении и кулачки 12 оправок 10 упираются во внутренний кольцевой выступ кольца.

Вращение диска 22 вместе с матрицей 23, удерживающей средства 1 для закупоривания, осуществляется непрерывным образом.

Система роликов 27 кулачком 28 качения и регулировочной вставкой 29 позволяет обеспечить механический упор оправки 10 в ее нижнем положении (фиг.6, правая часть).

Вращение ролика 27, следующего профилю кулачка 28, обеспечивает последовательно передачу опорного усилия Е, необходимый ход опускания толкателей 24 с оправкой 10, удержание кулачка 12 в положении предварительного формования в контакте с внутренним кольцевым выступом кольца на протяжении времени, соответствующего прохождению средства 1 для закупоривания всей протяженности упомянутого выше сектора 26 и ход подъема оправки 10 после завершения операции предварительного формования.

Упомянутая выше матрица 23 образована диском, содержащим несколько расположенных по периферии этого диска ячеек 30, в которых размещаются, центрируются и прочно удерживаются средства для закупоривания 1.

Матрица 23 механически синхронизирована посредством зубчатых колес 31 и 32 с конвейерами 18 и 19.4

Способ и машина предназначены для изготовления средства для закупоривания сосудов с внешним выпуклым ободком на горлышке. В изобретении предусмотрены средства для выгибания в направлении наружу присоединяющей полоски. Получают остаточный изгиб в направлении пробки внутреннего кольцевого выступа. Верхняя сторона выступа осталась наклоненной на некоторый угол по отношению к нормали к оси устройства после снятия усилия и одновременном выведении оправки. Такая конструкция средства для закупоривания обеспечивает высокую степень ненарушаемости закупорки. 2 с. и 17 з.п.ф-лы, 6 ил.

| В научно-технической и патентной литературе аналогов не обнаружено. |

Авторы

Даты

1998-04-27—Публикация

1995-06-20—Подача