Изобретение относится к способам устройства кровель, в частности, безрулонных кровель в местах температурно-усадочных и других швов.

Известно выполнение кровли в местах деформационных швов путем устройства ее по полуцилиндрическим выкружке и компенсатору [2], это приводит к использованию дополнительных конструктивных элементов, технологических приемов.

Известен также способ устройства кровли в местах температурно-усадочных и других швов [1]-прототип.

По этому способу выполняют кровлю в местах температурно-усадочных швов путем устройства ее по закладным деталям из упруго-эластичного пенообразного материала, которые фиксируются на поверхности стыка посредством мастики.

Однако при этом способе компенсатор воспринимает знакопеременные тепловые воздействия непосредственно от кровельного покрытия, отсюда - растрескивание компенсатора, затрудненное удаление водяных паров из покрытий, возможность промерзания кровли в местах температурно-усадочных швов.

Техническая задача, решаемая данным изобретением, в том, чтобы улучшить теплоизоляционные свойства покрытия в местах температурных и других швов, обеспечить влагоудаление их покрытия в этих местах.

Поставленная техническая задача решается посредством того, что на стяжки температурно-усадочного шва с предварительно нанесенным слоем пасты наклеивают слой пропитанной пастой технической марли, укладывают набивку, заглубляют ее по температурно-усадочному шву, высушивают полученную структуру, наносят на образованную таким образом поверхность слой мастики, сверху наклеивают слой стеклоткани, формируют ее в виде гармошки над температурно-усадочным швом, затем наносят слой мастики и формируют защитный слой.

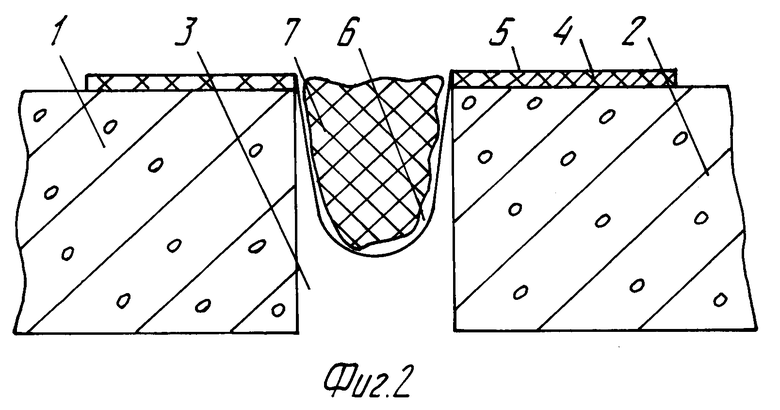

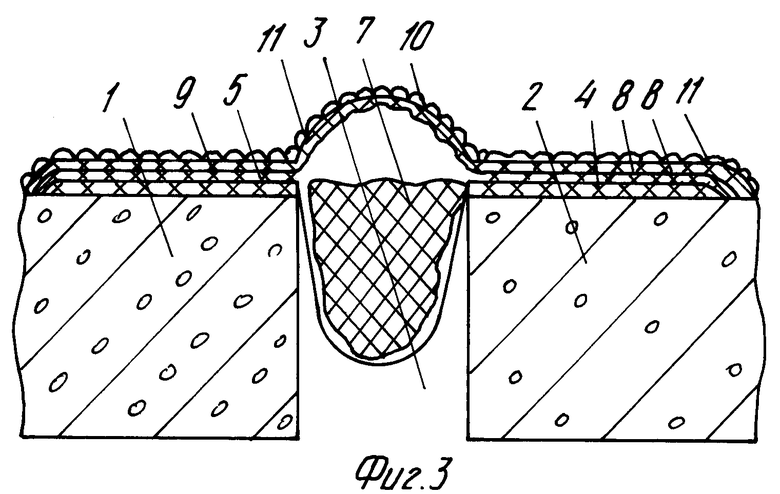

На фиг.1 показан вид температурного шва со слоем холодной битумно-эмульсионной пасты и слоем заглубленной технической марли; на фиг.2 - вид на фиг. 1 с усложненной в заглублении набивкой; на фиг.3 - вид на фиг.2 со слоем стеклоткани, сформированной в виде гармошки, слоем холодной битумно-эмульсионной мастики и слоем посыпки; на фиг.4 - вид на фиг.2 с двумя слоями стеклоткани, двумя слоями битумно-эмульсионной мастики и слоем посыпки.

На фиг. 1 - 4 приняты следующие обозначения для пояснения заявляемого способа: основание под кровлю в виде стяжек 1 и 2 с температурно-усадочными швами 3, слой холодной битумно-эмульсионной пасты 4, слой технической марли 5, заглубление 6, образованное посредством прогиба слоя технической марли 5 в температурно-усадочный шов 3, набивка 7 (резиновая, пенополиуретановая как рулонная, так и образованная отдельными элементами, а также в виде жгутов из полиэтиленовой пленки), слой холодной битумно-эмульсионной мастики 8 (ГОСТ 25591-83), слой стеклоткани 9, сформированной в виде гармошки 10 (гофрированной), посыпка 11 в виде крупнозернистого песка или гравия.

I. Подготовительные операции:

- зачищают основание (стяжки 1 и 2) механическим путем и с использованием струи сжатого воздуха (компрессор);

- огрунтовывают основание (стяжки 1 и 2);

- очищают от пыли и грязи температурно-усадочные швы 3 в стяжках 1 и 2;

- доставляют к рабочему месту заранее заготовленную набивку 7;

- доставляют к рабочему месту техническую марлю 5 (гнилостойкую) и стеклоткань, нарезанные полосами необходимой ширины, сматывают в рулончики и надевают на ось катка-раскатчика;

- доставляют к рабочему месту установку транспортировки, подачи и нанесения холодных битумно-эмульсионных паст и мастик;

- битумно-эмульсионную пасту и мастику перемешивают с водой в соотношении 1 : 1 до получения однородной массы (на фиг.1 не показаны).

II. Последовательность технологических операций, осуществляемых при реализации способа, заключаются в следующем:

- на поверхность стяжек 1 и 2 наносят слой холодной битумно-эмульсионной пасты 4 с двух сторон как минимум на 400 мм от температурно-усадочного шва 3;

- по нанесенному слою холодной битумно-эмульсионной пасты 4 наклеивают слой технической марли 5, предварительно пропитанной битумно-эмульсионной пастой;

- на техническую марлю 5 в месте температурно-усадочного шва 3 укладывают набивку 7 и заглубляют ее, например, с помощью катка-раскатчика (на фиг. не показаны), и таким образом образуют заглубление 6;

- дают холодной битумно-эмульсионной пасте высохнуть (время от 1 ч. до 4 ч., отверждение зависит от вида основания - бетон, асфальт и т.д.);

- на поверхность стяжек 1 и 2 со слоем технической марли 5 наносят слой холодной битумно-эмульсионной мастики 8 с двух сторон как минимум на 500 мм от температурно-усадочного шва 3;

- по нанесенному слою холодной битумно-эмульсионной мастики 8 наклеивают слой стеклоткани 9, например, с помощью катка-раскатчика, причем ширина стеклоткани должна превышать ширину слоя холодной битумно-эмульсионной мастики 8 как минимум на 100 мм;

- формируют в виде гармошки 10 (гофры) стеклоткань 10 над температурно-усадочным швом путем механического смешения одновременно с противоположных сторон навстречу стеклоткани 9, например, посредством катков-раскатчиков.

Две предыдущие операции могут повторяться при необходимости формирования многослойной конструкции над температурным швом 3 (если это требуется по прочностным показателям кровли);

- на слой стеклоткани 10 наносят слой холодной битумно-эмульсионной мастики 8;

- по предыдущей поверхности наносится защитный слой в виде посыпки 11.

Таким образом, над температурно-усадочным швом 3 вдоль него образуется выпуклая поверхность в виде гармошки 10, что обеспечивает высокую деформативность кровель при смещениях несущих конструкций покрытий.

Гофры гармошки 10 выполняют функции ребер жесткости и дополнительного стока. Воздушная подушка, образующаяся между набивкой 7 и поверхность в виде гармошки 10, предотвращает промерзание температурно-усадочного шва 3, обеспечивает необходимый влагообмен в местах температурно-усадочных швов.

Способ устройства кровель в местах температурно-усадочных швов относится, в частности, к способам устройства безрулонных кровель. Способ заключается в том, что на стяжки около температурно-усадочного шва с предварительно нанесенным слоем пасты наклеивают слой предварительно пропитанной пастой технической марли, укладывают набивку, заглубляют ее по температурно-усадочному шву, затем высушивают полученную структуру, наносят на образованную таким образом поверхность слой мастики, сверху наклеивают слой стеклоткани, формируют ее в виде гармошки над температурно-усадочным швом, затем наносят слой мастики и формируют защитный слой. 2 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 142751, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 853033, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-27—Публикация

1996-07-26—Подача