Изобретение относится к стабилизирующим композициям, которые можно закачивать в трещины и щели в подземной формации и к способам стабилизации подземных формаций для предотвращения обвала кровли, затопления.

В горнодобывающей промышленности, особенно при разработке угольных месторождений в разрабатываемом пласте обычно вырубается один или более тоннелей или входов. По одному из известных способов, который называется способом длинного забоя, сырье вырубается выемочным комбайном или стругом из стенки шахты и удаляется конвейером или другим приспособлением до тех пор, пока добывающий механизм не продвинется на желаемое расстояние в пласт. По мере того, как полость, из которой удалили добытый продукт, становится все больше и больше, кровля начинает разрушаться и падает в шахту. Таким образом, каждый раз, когда струг удаляет части стены, подпорки для кровли и конвейер или другие приспособления для удаления добычи передвигаются в направлении новой стенки или поверхности, кровля в направлении, противоположном продвижению струга, крошится. См., например, описание добычи с использованием длинного забоя источник [1].

Уже использовался ряд способов предотвращения падения кровли в подземных формациях. Обычно для создания поддерживающих структур, предохраняющих кровлю в шахте, находящуюся в непосредственном соприкосновении с этой структурой, от падения используют или деревянные рамы или анкерные болты.

Крепежный лес используется для строительства рамы по периферии шахты, которая образует поддерживающую структуру. При использовании анкерных болтов в подземной формации просверливают отверстие, куда заливается самотвердеющая композиция для крепления анкерного болта. Обычно такие самотвердеющие композиции поставляют в контейнере, содержащем смолу и катализатор. Например, в патенте США N 4260699 описана полиэфирная адгезионная система и способ ее использования в контейнере, содержащем смолу и катализатор.

Однако вышеуказанные способы укрепления подземных формаций не всегда приемлемы или легко осуществимы. Поэтому часто используются для стабилизации формаций стабилизирующие композиции, закачиваемые в трещины и щели подземных формаций. Для стабилизации и укрепления кровли и стен формации использовались различные композиции. Были предложены многие стабилизирующие системы - от простых на основе цемента до сложных, сравнительно дорогостоящих систем на основе геля, содержащего водорастворимые сополимеры акриламида и различные фенолформальдегидные смолы.

Обычно, однако, большинство стабилизирующих композиций не пользуется большим успехом, т. к. предпочтительно, чтобы они содержали сравнительно недорогие компоненты, выпускаемые в больших количествах, облегчали инжекцию в щели и трещины в формации, стабилизировали несущие стенки или другие формации, превращая их в стабильные, жесткие, водостойкие структуры значительной прочности, были бы стойкими к усадке, отверждались за сравнительно короткий, но контролируемый промежуток времени, и были относительно инертны и нетоксичны, чтобы избежать опасности навредить работающему персоналу и не загрязнять среду, окружающую формацию.

Для укрепления подземных формаций было предложено использовать полиэфирные композиции, а также многие другие системы на основе других синтетических смол. Например, в патентах США N 3091935 и источник [3] предложено использование полиэфирных цементных композиций. Однако полиэфирные системы, описанные в этих патентах, обладают недостатком - склонностью к усадке, что может привести к катастрофическому разрушению подземной формации.

Для увеличения способности стенок шахты выдерживать нагрузку в трещины и щели в шахте закачиваются также цементирующие системы на основе полиуретанов. Эти полиуретановые системы обеспечивают желаемую прочность и требуемую стабильность стабилизирующих композиций. Например, в источник [2] описывается способ упрочнения геологических формаций путем введения композиции, которая реагирует с образованием полиуретана в формациях. Обычно такие реакционные смеси содержат полиизоцианатный компонент, полиольный компонент и различные вспомогательные агенты и добавки.

Системы на основе полиуретанов, однако, представляют угрозу здоровью и безопасности людей, связанную с использованием больших количеств изоцианатов в замкнутых и подземных пространствах. Как это известно специалистам, особенные проблемы возникают с выделением ядовитых или вредных паров, пыли и т. п. , особенно в процессе добычи. Такие пары, пыль следует контролировать или удалять из шахты, чтобы избежать воздействия на шахтеров. Для контролирования этих паров обычно используют вентиляционные системы, которые дорого стоят и требуется специальное планирование размещения воздуховодов.

Таким образом, композиции, известные из уровня техники, и способы, использующие их, имеют один или несколько недостатков, включая небольшое время гелеобразования или низкие скорости отверждения, трудности с инжектированием в подземные формации, усадку, чувствительность к окружающей среде во время инжекции и отверждения и случайные выделения. Следовательно, существует постоянная необходимость в создании стабилизирующих композиций с улучшенными свойствами и способов стабилизации подземных формаций.

Объектом данного изобретения является способ стабилизации подземной формации, который включает введение стабилизирующей композиции в подземную формацию путем закачивания в несущие стенки указанной формации и выдерживание композиции до отверждения, приводящего к стабилизации формации.

Согласно одному варианту данного изобретения заявляется способ стабилизации подземной формации, который включает введение стабилизирующей композиции в подземную формацию и отверждение композиции, приводящее к стабилизации формации, отличающийся тем, что стабилизирующая композиция представляет собой стенку на основе ненасыщенной полиэфирной смолы, которая имеет усадку не более 1 об.% от начала до конца отверждения.

Согласно другому варианту в данном описании раскрыт способ стабилизации подземной формации, который включает введение стабилизирующей композиции в подземную формацию, отверждение композиции, приводящее к стабилизации формации, отличающийся тем, что стабилизирующая композиция включает неусаживающуюся синтетическую смолу, содержащую термопластичные микросферы.

Согласно следующему варианту, в данном описании раскрыт способ стабилизации подземной фракции, который включает введение стабилизирующей композиции в подземную формацию, отверждение этой композиции, приводящее к стабилизации подземной формации, отличающийся тем, что стабилизирующая композиция включает несодержащую полиизоцианата синтетическую смолу, которая имеет усадку не более 1 об.% от начала до полного отверждения.

Целью изобретения также является создание стабилизирующей композиции для стабилизации стенок подземных формаций, например шахт.

Вышеуказанные цели, а также другие цели, преимущественно отличительные особенности и аспекты данного изобретения станут очевидными, а сущность данного изобретения более понятной из нижеслудующего описания и формулы изобретения.

Способ осуществляется следующим образом.

Способ стабилизации подземных формаций включает введение стабилизирующей композиции в трещины и щели в несущих стенках формации. Предпочтительно используют систему на основе неусаживающейся полиэфирной смолы или другой неусаживающейся смолы, которая отверждается при комнатной температуре, при этом она отверждается внутри формации, обеспечивая ее стабилизацию.

Под термином "стабилизация" здесь подразумевают повышение прочности несущих нагрузку стен, поверхностей и т.п. и/или герметизацию стенок, поверхностей и т.п. таких формаций, что предохраняет, например, падение кровли и разрушение всей формации или ее части и/или заполнение и/или выход или вход различных газов и т.п. внутрь таких формаций.

Термин "стабилизирующая композиция" означает композицию, которая пригодна для стабилизации подземных формаций, например, композицию, повышающую способность нести нагрузку несущих стен, поверхностей или т.п. и/или герметизирующую стенки, поверхности или т.п., которая закачивается в трещины и щели указанной формации, как описано ниже.

Термин "способная к закачиванию" означает, что композиция может быть легко закачана под давлением в трещины и щели в подземной формации при помощи обычных насосов, используемых специалистами. Таким образом, стабилизирующие композиции могут быть применены путем закачки в трещины и щели, где отверждается такая стабилизирующая композиция.

Наиболее предпочтительно закачивать такие стабилизирующие композиции на глубину от 0,6 до 600 м, в такие трещины и щели под давлением 13,7 кПа, а более предпочтительно на глубину, по меньшей мере 152 м под давлением 13,7 кПа, и еще более предпочтительно, на глубину, по меньшей мере, 304 м под давлением 13,7 кПа

Соответственно, стабилизирующие композиции до отверждения имеют вязкость, подходящую для закачивания, например, через сопла или шланги или другое подобное оборудование, которое обычно используется специалистами для использования таких композиций. Согласно предпочтительному варианту осуществления изобретения способ стабилизации подземной формации предусматривает применение стабилизирующей композиции, имеющей вязкость менее 30000 сП, предпочтительно менее 5000 сП, и наиболее предпочтительно менее 1000 сП, так чтобы композицию можно было легко закачать в трещины и щели в подземной формации.

Согласно одному из вариантов изобретения стабилизирующие композиции могут содержать неусаживающуюся ненасыщенную полиэфирную смолу, каталитическую систему и предпочтительно один или несколько органических или неорганических наполнителей. Термин "неусаживающаяся" смола означает композицию, содержащую ненасыщенную полиэфирную смолу, которая не усаживается более чем на 1 об.% от начала до конца отверждения. Предпочтительна система на основе полиэфирной смолы, дающей усадку менее, чем на 0,5 об.%, наиболее предпочтительно менее чем на 0,1 об. %. Самые предпочтительные те смолы, которые не дают усадки. Однако, можно использовать системы на основе смол с относительно небольшой усадкой, т.е. с усадкой менее 1 об.%. Система неусаживающейся смолы может также включать смесь расширяющейся и усаживающейся смол, когда усадка усаживающейся смолы компенсируется расширением расширяющейся смолы. Конечно, такие смеси подпадают под определение неусаживающиеся только тогда, когда полиэфир и вся композиция на его основе дают усадку не более, чем на 1 об.%. Кроме того, фраза "система на основе неусаживающейся полиэфирной смолы" означает также различные двойные и тройные сополимеры и т.п., которые обладают желательной низкой усадкой.

Согласно другому варианту осуществления изобретения система на основе неусаживающейся смолы может также содержать полиэфирную смолу и термопластичные микросферы, используемые в количестве, достаточном для предотвращения усадки композиции при отверждении. Известно, что обычное отверждение синтетической смолы является экзотермическим. Могут использоваться другие системы на основе неусаживающихся смол в смеси с полиэфирной смолой или без нее. То есть можно использовать другие системы смол с применением термопластичных микросфер. Такие системы могут включать акриловые, эпоксидные и полиуретановые композиции, которые при отверждении выделяют достаточно тепла для расширения микросфер. Однако предпочтительно не использовать полиуретановые системы.

В каждом из вышеупомянутых случаев предпочтительно использовать системы, которые не содержат или практически не содержат изоцианатов. Более предпочтительно в качестве неусаживающихся смол применять системы на основе полиэфирных смол. Предпочтительные системы на основе неусаживающихся полиэфирных смол продаются под товарной маркой Polylite® компанией Reichhold's Chemicals, Inc. Особенно предпочтительные смолы включают Reichhold's Polylite® 31520-05 RTM (ненасыщенная полиэфирная смола), используемую в процессах литьевого прессования жидких композитов, когда желательно получение формованных деталей с низкой усадкой и низкой деформацией и/или деталей класса А.

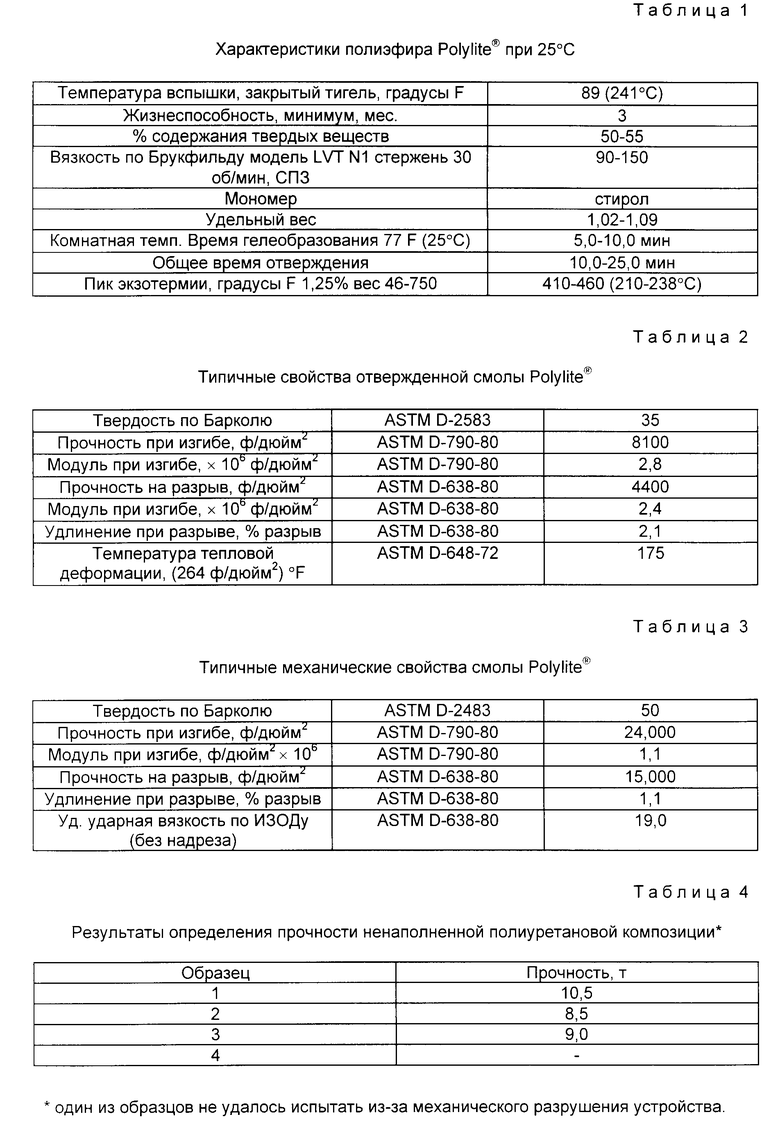

В табл. 1-3 приведены характеристики продукта, типичные свойства отвержденной смолы и типичные механические свойству Polylite® 31520-05 PTM, производимой Reichhold, указанные в Product Bulletin.

Другие виды полиэфирных систем типа Polylite®, подходящие для использования по настоящему изобретению, включают Polylite® 31520-10, Polylite® 31515-05 и Polylite® 31515-00, поставляемые Reichhold Chemicals Inc.

Когда используют вспенивающиеся смолы, предпочтительно, чтобы композиция, представляя собой или смесь смол или единственную полиэфирную смолу, расширялась незначительно. Как и в случае усадки, расширение стабилизирующей композиции может быть вредным. Таким образом, в определенных случаях предпочтительно использовать систему на основе нерасширяющейся полиэфирной смолы. Под термином нерасширяющаяся подразумевают систему на основе полиэфирной смолы, которая расширяется не более чем на 1 об.% от начала до окончания отверждения. В действительности предпочтительно, чтобы полиэфирная смола вообще не расширялась.

В других случаях может быть желательным использование расширяющейся (вспенивающейся) композиции. Такие вспенивающиеся композиции включены в понятие "неусаживающиеся" смолы. Такие композиции могут быть приготовлены, например, с применением термопластичных микросфер в составе композиций. Термопластичные микросферы можно использовать в системах на основе полиэфирных, акриловых, эпоксидных и полиуретановых смол, которые выделяют достаточно тепла при отверждении, чтобы вызвать вспенивание микросфер. Предпочтительно расширение объема от 0 до 10%, наиболее предпочтительно от 2 до ≈5%.

Катализатором, применяемым для отверждения полиэфирной смолы, может быть любое соединение, известное для полимеризации неусаживающихся систем. Предпочтительно применять катализатор в количестве ≈0,1-0,5 вес.%, предпочтительно ≈1-2 вес.% в расчете на вес смолы.

Предпочтительные каталитические системы для использования в полиэфирных композициях включают каталитические системы, содержащие органические перекиси. Примеры таких органических перекисей включают перекись бензоила, кумилпероксинеодеканоат, кумилпероксинеогептаноат, ди-(вторбутил)пероксидикарбонат, ди-(2-этилгексил)пероксидикарбонат, третамилпероксинеодеканоат, третбутилпероксинеодеканоат, третамилпероксинеогептаноат, третбутилпероксинеогептаноат, третамилпероксипивалат, третбутилпероксипивалат, перекись ди-изононаноила, 2,5-диметил-2,5-ди-(2- этилгексаноилперокси)гексан, третамилперокси-2- этилгексаноат, третбутилперокси-2-этилгексаноат, перэфир/перкеталь, третбутилмонопероксималеат, 1,1-бис(третбутилперокси)циклогексан, третбутилперокси-2-этилгексилкарбонат, третбутилперокси-2-метилбензоат, третбутилпероксикротонат, третамилпероксибензоат, третбутилпероксибензоат, перекиси кетонов, перекись дикумила, третбутилгидроперекись, ди-третбутилперекись, третамилгидроперекись, гидроперекись кумила. Предпочтительные катализаторы включают катализаторы типа перекиси бензоила, например SUPEROX® 46-750, выпускаемый Reichhold Chemicals Inc.

Поскольку обычно используемые органические перекиси стабильны при комнатной температуре, как и другие каталитические системы, может быть предпочтительным использование одного или нескольких ускорителей или промоторов катализаторов. В состав стабилизирующих композиций можно добавлять любой ускоритель или промотор катализатора из числа известных специалистам в данной области. Такие добавки включают (не ограничивая объем изобретения) ускорители типа нафтената кобальта или октоата кобальта, ускорители типа третичных аминов, ванадиевые ускорители, ускорители типа нафтената или октоата марганца и типа четвертичных аммониевых солей. Предпочтительно использовать ускоритель в количестве ≈0,1-5 вес.%, предпочтительно ≈0,5-4 вес.%, более предпочтительно ≈ 1-2 вес.% в расчете на смолу.

В добавление к неусаживающейся полиэфирной системе или другим неусаживающимся системам и каталитическим системам стабилизирующая композиция по данному изобретению предпочтительно включает один или несколько инертных органических или неорганических наполнителей. Предпочтительным наполнителем является карбонат кальция. Конечно, можно использовать и другие наполнители, хорошо известные специалистам, например песок и стекло. В некоторых случаях наполнители могут быть использованы в количестве, превышающем 15 вес.%, предпочтительно более 30 вес.% и наиболее предпочтительно более 45 вес.% в расчете на смолу. В других случаях наполнители могут применяться в количестве, превышающем 50 вес.%, предпочтительно более 75 вес.%, еще предпочтительнее более 100 вес.% и наиболее предпочтительно более 120 вес.% в расчете на смолу. Однако установлено, что добавление слишком большого количества наполнителя может отрицательно повлиять на вязкость стабилизирующей композиции, делая ее непригодной для закачивания в трещины и щели подземной формации. Кроме того, введение слишком большого количества наполнителя может сделать композицию непригодной для стабилизации подземных формаций, т.к. она не будет обладать достаточной прочностью. Конечно, специалисты могут легко определить количество наполнителя, которое может быть использовано по способу в соответствии с данным изобретением.

Стабилизирующие композиции по данному изобретению могут также включать любую из добавок, таких как мягчители, агенты, предотвращающие осаждение и т.п. В частности, предпочтительные добавки включают ингибитор полимеризации, промотор адгезии и/или смачиватель.

Предпочтительные ингибиторы полимеризации включают гидрохинон и добавки типа третбутилкатехина. Предпочтительно стабилизирующая композиция включает ингибитор в количестве от ≈0,01-2%, предпочтительно ≈0,1-1,5% и наиболее предпочтительно ≈0,25-1% от веса смолы.

Предпочтительные промоторы адгезии включают промоторы типа органосиланов (метакрилат или винил). Предпочтительно стабилизирующая композиция включает промотор адгезии в количестве от ≈0,01-2%, предпочтительнее ≈0,1-1,5% и наиболее предпочтительно ≈0,25-1,0% от веса смолы.

Предпочтительные смачиватели включают поверхностно-активные полиакрилаты и полиалкиленоксид, модифицированный метилполисилоксанами. Предпочтительно смачивающие агенты включают ингибитор в количестве ≈0,01-2%, предпочтительнее ≈0,1-1,5% и наиболее предпочтительно ≈0,25-1,0% от веса смолы.

Как указано выше, типичная стабилизирующая композиция по данному изобретению может включать эффективное количество неусаживающейся полиэфирной композиции или другой неусаживающейся полимерной композиции и в расчете на вес смолы по меньшей мере 20% инертного наполнителя, ≈0,5-5% катализатора, ≈0,5-5% промотора катализатора, менее 5% мягчителей, менее 1% агента, предотвращающего осаждение, менее 2% промотора адгезии, менее 2% смачивателя, менее 2% ингибитора и менее 3% воды.

Как указано выше, стабилизирующие композиции, используемые для стабилизации подземных формаций, могут легко закачиваться в трещины и щели в подземных формациях. Стабилизирующая композиция может использоваться как двухкомпонентная или многокомпонентная система, в которой все компоненты смешиваются в статической смесительной головке до введения в подземную формацию. Специалистам известны различные типы насосов и оборудования и способы закачки.

Один такой способ может включать просверливание отверстия в кровле шахты, состоящей, например, из слоя загрязненного угля, над которым расположены различные слои песчаного сланца. Кроме того, стабилизирующая композиция по данному изобретению может закачиваться при помощи форсунки до тех пор, пока ее нельзя будет закачать в эту область, или до тех пор, пока стабилизирующая композиция не начнет просачиваться из соседних отверстий.

Следующие примеры только иллюстрируют данное изобретение, они никоим образом не ограничивают объем данного изобретения, эти примеры и другие их эквиваленты станут более очевидными специалистам в свете данного изобретения.

В примерах содержится ссылка на испытания прочностных свойств. Эти испытания были использованы для получения индекса прочности стабилизирующих композиций, описанных в примерах. Методика определения включала помещение арматурного стержня с резьбой N 6 в центр стальной трубки с наружным диаметром 1,5 дюйма (38 мм), ASTM A53, Type S, с 27х3 внутренними метрическими резьбами и заливку тщательно перемешанной стабилизирующей композиции в кольцевой зазор стальной трубки так, чтобы образовался свободный от пустот 10-дюймовый химический якорь. Арматурный стержень был на несколько дюймов длиннее химического якоря для того, чтобы можно было прикрепить нагрузочные приспособления. После заливки стабилизирующей композиции в стальную трубку происходило ее желирование и затем отверждение в течение часа. Затем к армирующему стержню прикладывали нагрузку для испытания прочности химического якоря путем измерения смещения стержня при определенной нагрузке. Указанное смещение - это величина общего смещения минус постоянное смещение стержня. Считается, что разрушение химического якоря происходит, когда возникает смещение стержня, равное 0,1 дюйма (2,54 мм).

Сравнительный пример 1. Смешивают равные части изоцианата ELASTOCAST® 8000u и полиуретановой смолы ELASTOCAST® 8000u, выпускаемой MILES Corp. Примерно 70 мл смеси используют для приготовления четырех испытуемых образцов, как описано выше.

Результаты испытаний приведены в табл. 4.

Таблица 4

Результаты определения прочности ненаполненной полиуретановой композиции*

Образец - прочность, т

1 - 10,5

2 - 8,5

3 - 9,0

4 -

* один из образцов не удалось испытать из-за механического разрушения устройства.

Данные табл. 4 показывают, что средняя прочность равна ≈9,3 т - (согласно описанному методу).

Пример 2. Получают неусаживающуюся стабилизирующую композицию при смешении при комнатной температуре трех компонентов 60 г ненасыщенной полиэфирной смолы Polylite® 31520-05, Reichhold Chemicals Inc), 0,6 г перекиси бензоила SUPEROX®, 46-750, Reichhold Chemicals Inc) и 0,6 г раствора промотора кобальт/амин (PROMOTER SOLUTION 46-558-00, Reichhold Chemicals Inc).

Композиция желирует более чем через 60 с. Отвержденный продукт стал белым, был очень твердым, на поверхности появилось несколько трещин.

Пример 3. Приготавливают наполненную неусаживающуюся стабилизирующую композицию смешением при комнатной температуре четырех компонентов: 66,7 г ненасыщенной полиэфирной смолы Polylite® 31520-05, Reichhold Chemicals Inc), 20,7 г талька, 0,8 г перекиси бензоила SUPEROX®, 46-750, Reichhold Chemicals Inc) и 0,7 г раствора промотора кобальт/амин (PROMOTER SOLUTION 46-558-00, Reichhold Chemicals Inc).

Композиция желирует более чем через 60 с. Отвержденный продукт стал белым, очень твердым и по сравнению с композицией по сравнительному примеру 1 характеризуется значительно большим количеством поверхностных трещин. По сравнению с композицией по примеру 2 значительного увеличения вязкости не происходит.

Пример 4. Приготавливают наполненную неусаживающуюся стабилизирующую композицию смешением при комнатной температуре четырех компонентов 62,6 г ненасыщенной полиэфирной смолы Polylite® 31520-05, Reichhold Chemicals Inc), 30,7 г талька, 0,9 г перекиси бензоила SUPEROX®, 46 - 750, Reichhold Chemicals Inc) и 0,9 г раствора промотора кобальт/амин (PROMOTER SOLUTION 46-558-00, Reichhold Chemicals Inc).

Композиция желирует через 40 с. Отвержденный продукт стал белым, очень твердым и имеет значительно больше поверхностных трещин, чем продукт по примеру 3. По сравнению с композициями по примерам 2 и 3 наблюдается значительное увеличение вязкости.

Примеры 3,4 показывают, что неусаживающиеся системы могут быть наполнены инертным наполнителем. Пример 4 показывает, что наполнитель может уменьшить время гелеобразования. Хотя поверхностное растрескивание увеличивалось с увеличением количества наполнителя, полагают, что растрескивание обусловлено наличием примесей в тальке.

Пример 5. Приготавливают наполненную неусаживающуюся стабилизирующую композицию смешением ненасыщенной полиэфирной смолы Polylite® 31520-05, Reichhold Chemicals Inc) и 100% от веса смолы карбоната кальция (SNOWFLAKETM PE≠10, ECC American, Inc), 0,5 вес.% ингибитора полимеризации (10% TBC-третбутилкатехин, Reichhold Chemicals Inc.), 1,5 вес.% промотора кобальт/амин (PROMOTER SOLUTION 46-558-00, Reichhold Chemicals Inc.) и 1,5 вес.% катализатора ( SUPEROX®, 46-750, Reichhold Chemicals Inc.). Смесь используют для приготовления образцов химического якоря и подвергают образцы испытанию. Композиция желирует через ≈12 мин.

Пример 6. Неусаживающуюся стабилизирующую приготавливают как в примере 5, однако, полиэфирная смола ( Polylite® 31520-05, Reichhold Chemicals Inc.) содержит смачиватель. Композиция желирует через ≈24 мин и имеет усадку менее 1%.

Пример 7. Приготавливают неусаживающуюся стабилизирующую композицию как в примере 5, но полиэфирная смола ( Polylite® 31520-05, Reichhold Chemicals Inc. ) содержит промотор адгезии (BYK A501, BYK Chemit). Композиция желирует через ≈26 мин и дает сравнительно небольшую усадку <1%.

Из композиций по примерам 5-7 изготавливают образцы и отверждают их в течение ≈1 ч после желирования. Затем каждый образец подвергают испытанию, как описано выше.

Результаты испытаний приведены в табл.

Как видно из данных табл. 5, композиции полиэфирных смол, содержащих или смачиватель или промотор адгезии, обладают большей прочностью, т.е. характеризуются меньшими величинами смещения по сравнению с композицией, содержащей только полиэфирную смолу.

Примеры 8-10. Получают такую же композицию, что в примере 6, но количество 10%-ного TBC снижают до 0,5 вес.%, 0,3 вес.% и 0 вес.% в примерах 8-10 соответственно. Композиции желируют через 15 мин, 7 мин и 10-15 с соответственно. Из композиций по примерам 8-10 приготавливают образцы и отверждают их в течение ≈1 ч после желирования. Затем каждый образец подвергают испытанию, как описано выше.

Результаты испытаний приведены в табл. 6

Как видно из данных табл.6, композиция, не содержащая 10%-ный TBC, обладает большим смещением, чем композиции, содержащие до 0,5 вес.% 10%-ного TBC. Однако смещение или его отсутствие не находятся в прямой зависимости от количества добавленного 10%-ного TBC. Образец, содержащий только 0,3 вес.% 10%-ного TBC, характеризуется большим смещением по сравнению с образцом, содержащим 0,5 вес.% 10%-ного TBC.

Примеры 11-12. Приготавливают неусаживающуюся стабилизирующую композицию смешением ненасыщенной полиэфирной смолы ( Polylite® 31520-05, Reichhold Chemicals Inc.) с частицами известняка размером ≈40мк (GBl mun, Franklin Industrial Minerals, Inc.) в количестве, указанном ниже, в расчете на вес смолы, с 0,25 вес.% ингибитора (10%-ный TBC), с 1,5 вес.% раствора промотора (PROMOTER SOLUTION 46-558-00, Reichhold Chemicals Inc.) и 1,5 вес.% катализатора ( SUPEROX®, 46-750, Reichhold Chemicals Inc.). В примере 11 добавляют 100 вес.% известняка, композиция имеет время гелеобразования ≈4 мин. В примере 12 вводят 120 вес.% известняка, что приводит к получению композиции со временем гелеобразования ≈4 мин.

Композиции, полученные по примерам 11-12, отверждаются в течение ≈1 ч после желирования. Затем испытываются образцы из этих композиций, как описано выше.

Результаты испытаний приведены в табл. 7.

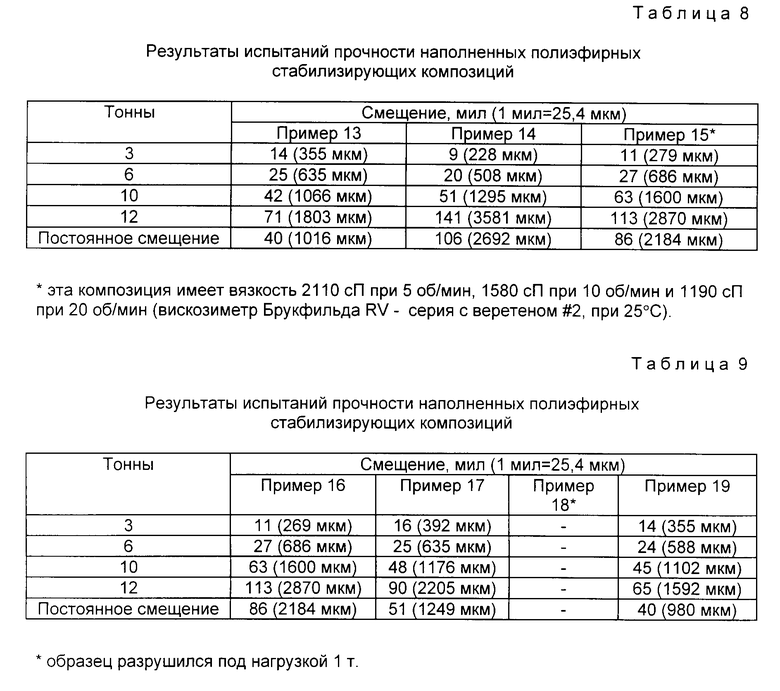

Примеры 13-15.

Получают неусаживающуюся стабилизирующую композицию смешением ненасыщенной полиэфирной смолы со следующими добавками, в расчете на смолу - 100 вес. % карбоната кальция (SNOWFLAKETMPE#10), 0,25 вес.% ингибитора (10% TBC), 1,5 вес. % промотора (PROMOTER SOLUTION 46-558-00) и 1,5 вес.% катализатора ( SUPEROX®, 46-750). В примере 13 ненасыщенная полиэфирная смола Polylite® 31520-05) содержит смачиватель. В примере 14 ненасыщенная полиэфирная смола ( Polylite® 31520-05) содержит промотор адгезии. В примере 15 ненасыщенная полиэфирная смола содержит 50/50 смесь смол, используемых в примерах 13 и 14. Время гелеобразования композиций составляет ≈3,5-4 мин, 6 и 4 мин соответственно.

Из композиций по примерам 13-15 приготавливают образцы и отверждают их в течение ≈1 ч. после гелеобразования. Затем каждый образец подвергают испытанию, как описано выше.

Результаты испытаний приведены табл. 8.

Примеры 16, 17 и сравнительные примеры 18, 19.

Получают наполненную стабилизирующую композицию смешением смолы со следующими добавками, в расчете на смолу - 100 вес.% карбоната кальция (SNOWFLAKETM PE# 10), 0,25 вес.% ингибитора (10% TBC),1,5 вес.% промотора (PROMOTER SOLUTION 46-558-00) и 1,5 вес.% катализатора ( SUPEROX®,, 46-750). В примере 16 и 17 синтетическая смола является 1:1 смесью двух ненасыщенных полиэфирных смол, каждая Polylite® 31520-05, причем одна смола содержит смачиватель. В примерах 18 и 19 синтетическая смола представляет собой полиуретан ( ELASTOCAST® 8000u). В примерах 17 и 18 стальную трубку предварительно обрабатывают путем пропускания 15 мл водопроводной воды по стенкам в течение 5 мин перед заливкой композиции смолы в трубку. Время гелеобразования композиций составляет ≈4, 7, 1 и 1 мин соответственно.

Образцам из композиций по примерам 16-19 дают отвердеться в течение ≈1 ч после желирования. Затем каждый образец подвергают испытанию.

Результаты испытаний приведены в табл. 9.

Как видно из данных табл. 9, полиуретановая композиция, помещенная в стальную трубку, предварительно обработанную водой, разрушилась преждевременно, в то время как стабилизирующая композиция, содержащая неусаживаюшуюся полиэфирную смолу, преждевременно не разрушается. Это показывает, что композиция, содержащая неусаживающуюся полиэфирную смолу, обладает лучшей стабильностью по отношению к воде.

Из вышеприведенного описания специалист в данной области может легко оценить существенные признаки настоящего изобретения и, не выходя за рамки и объем изобретения, внести различные изменения и/или модификации для того, чтобы использовать изобретения для различных целей и в различных условиях. Эти изменения и/или модификации соответственно являются эквивалентами объектов, заявленных в следующей ниже формуле изобретения.

Способ стабилизации подземных формаций, включающий введение стабилизирующей композиции в подземную формацию, например, путем прокачивания через трещины и щели, имеющиеся в формации, и закачивания в эти трещины и выдержки стабилизирующей композиции до отверждения, при котором происходит стабилизация формации. Стабилизирующая композиция включает неусаживающуюся полиэфирную смолу, катализатор и различные добавки и наполнители. 4 н.п. и 19 з.п. ф-лы, 9 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3892442, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4965297, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 3091936, кл | |||

| Аппарат для передачи изображений неподвижных и движущихся предметов | 1923 |

|

SU405A1 |

Авторы

Даты

1998-04-27—Публикация

1993-06-17—Подача