Настоящая заявка на патент на изобретение относится к самоочищающемуся композитному материалу для производства формованных деталей интерьера кухни и ванной комнаты, в основном, таких как раковины, столешницы, умывальники, ванны, предметы интерьера и тому подобное.

В WO2013/017651 от имени того же заявителя раскрывается самоочищающийся композитный материал, который содержит минеральные наполнители на основе кварца и фотокаталитический наномерный диоксид титана (TiO2), смешанные в метакриловом вязком растворе, содержащем метилметакрилат (ММА) и полиметилметакрилат (РММА). Такая композиция смешивается с некоторыми минеральными наполнителями и другими химическими соединениями, и полученную смесь заливают или инжектируют в пресс-форму для получения готового продукта посредством полимеризации.

Вышеуказанная заявка WO 0201/017651, в которой используются минеральные наполнители на основе кварца и метакриловый вязкий раствор, образованный из одного мономера и одного полимера, раскрывает материал, который используется также на кухне, что требует высокой механической прочности, поскольку поверхность подвергается высокому механическому, химическому и физическому воздействию, вызванному кухонными приборами, такими как сковороды, разделочные доски, ножи и столовые приборы. Тем не менее, продукт, полученный в соответствии с WO2013/017651, имеет типичные характеристики термоотверждающихся материалов; поверхности и формы образуются при формовании, когда жидкая смесь полимеризуется и становится твёрдым композитом.

Поверхности продукта абсолютно однородны и продукт готов к использованию без дополнительной обработки. Однако после извлечения продукта из пресс-формы невозможны никакие операции по ремонту или полировке. Операции сверления или резки должны выполняться с помощью машин с промышленными алмазными инструментами с твёрдостью по Моосу 10, поскольку они должны иметь твёрдость выше, чем кварц, который имеет твёрдость по Моосу около 7.

Следовательно, кварцевые минеральные наполнители делают конечный продукт чрезвычайно твёрдым, не способным к деформации в холодном состоянии и трудно формуемым. Термин «формуемость» означает превращение смолы в композит согласно известному уровню техники. Производители формованных изделий из твёрдых материалов используют кварц в качестве минерального наполнителя, потому что поверхность должна выдерживать удары, ударную нагрузку и царапины на поверхности. Поэтому, если конечный продукт повреждён или неисправен, его нельзя отремонтировать.

Метакриловый вязкий раствор, содержащий ММА, требует сложного ноу-хау формования; действительно, должны использоваться специальные пресс-формы и осторожный процесс формования.

Кроме того, из-за присутствия сшивающих агентов в смеси наполнителя из кварцевого минерала и метакрилового вязкого раствора, содержащего ММА, образуются прочные химические связи с высокой плотностью поперечных связей у минеральных кварцевых наполнителей, которые в значительной степени являются сшитыми, делая таким образом конечный продукт не пригодным к термоформованию или обработке.

Целью настоящего изобретения является устранение недостатков известного уровня техники путём создания самоочищающегося композитного материала, используемого для производства продуктов для внутренней отделки кухни и ванной комнаты, который является достаточно мягким и формуемым, так, чтобы он был легко пригодным к обработке и ремонту.

Другой целью изобретения является создание самоочищающегося композитного материала, который легко термоформуется и формуется с помощью особенно простых пресс-форм и простым процессом формования.

Другой целью настоящего изобретения является создание самоочищающегося композитного материала, который по своей природе является фотокаталитическим, эффективным, по существу действенным и в то же время экологически чистым и нетоксичным для человека и окружающей среды.

Эти цели достигаются в соответствии с изобретением с признаками независимого пункта 1 формулы изобретения.

В этом описании проценты считаются массовыми процентами относительно конечного продукта, за исключением случаев, когда указано процентное соотношение.

Композитный материал в соответствии с настоящим изобретением имеет следующий состав:

50 - 85% масс. минеральных наполнителей на основе тригидрата оксида алюминия (ATH) с размером от 10 до 50 мкм,

10 - 30% полиэфирной смолы;

фотокаталитический диоксид титана (TiО2), диспергированный в метакриловом вязком растворе с массовым процентным содержанием 0,05 - 5% относительно массы полиэфирной смолы;

средство для улучшения совместимости, такое как силан, для связывания фотокаталитического TiO2 с полиэфирной смолой; и

сшивающие мономеры для получения поперечных связей в полиэфирной смоле или смеси.

Предпочтительно используется исключительно полиэфирная смола. Фактически полиэфирная смола легко полимеризуется при температуре окружающей среды с известными катализаторами. Процесс формования полиэфирных смол прост и требует простых недорогих пресс-форм.

После проведения некоторых экспериментальных испытаний заявитель выяснил, что поперечные связи TiO2 получены также с полиэфирной смолой. Кроме того, полиэфирная смола стабильна и остаётся стабильной также после добавления TiO2.

Предпочтительно используют полиэфирную смолу типа POLYLITE 32166-16 REICHHOLD. POLYLITE® 321 66 представляет собой полиэфирную смолу на основе изофталевой кислоты и неопентилгликоля с низкой вязкостью, высоким содержанием твёрдого вещества и низким содержанием стирола. Полиэфирные смолы POLYLITE® 321 66 представляют собой литейные смолы, разработанные для производства материалов, которые не нужно покрывать гелевым покрытием. Эти смолы жёсткие, со средней реакционной способностью и низкой вязкостью. Они сделаны устойчивыми к УФ-излучению. Полиэфирная смола POLYLITE® 32166 устойчива к повреждениям, вызываемым водой, обладает хорошей устойчивостью к загрязнению, очень высокой температурой тепловой деформации, высокой стойкостью к термическому удару и высокой устойчивостью ко многим органическим и неорганическим растворам и растворителям.

Вместо полиэфирной смолы можно использовать смесь полиэфирной смолы и метилметакрилата (ММА).

Полиэфирная смола имеет низкую устойчивость к свету и, как правило, становится жёлтой после длительного воздействия УФ-излучения. Добавление ММА (0,5 - 15%) до процентного содержания (0,5 - 15%) к полиэфирной смоле уменьшает или почти устраняет этот эффект.

Использование MMA в полиэфире делает структуру композита более эффективной с точки зрения механических характеристик. Кроме того, использование MMA уменьшает время дополнительного отверждения полиэфирного продукта, поскольку MMA значительно улучшает поперечную сшивку во время полимеризации, больше чем стирол, который обычно используется в полиэфирных смолах.

Однако массовый процент ММА в смеси должен быть ниже 15% относительно общей массы смеси. Поэтому количество полиэфирной смолы должно быть выше 85% относительно общей массы смеси. Это гарантирует вышеуказанные преимущества, которые даёт полиэфирная смола.

Тригидрат оксида алюминия (ATH) имеет твёрдость по Моосу, которая ниже 5, что делает конечный продукт достаточно мягким, пригодным к обработке и ремонту, подобно дереву, то есть с помощью инструментов, которые обычно используются плотником. Ввиду вышеизложенного, если конечный продукт повреждён, это повреждение может быть отремонтировано механической обработкой, например, абразивной обработкой и заполнением специальным клеем, который может быть подвергнут пескоструйной обработке и полировке после твердения, таким образом, полностью восстанавливая повреждённые, треснувшие или неисправные части.

Тригидрат оксида алюминия (ATH) должен иметь размер 10 - 50 мкм, чтобы иметь однородный уплотненный материал с реологией, подходящей для литья под низким давлением в пресс-форме, без седиментации или градиентов седиментации минерального наполнителя.

Хотя TiO2 даёт эффективные поперечные связи с полиэфирной смолой, необходимо было проверить, что при использовании ATH указанные поперечные связи не ограничивают термоформируемость и ремонтопригодность конечного продукта с подходящими клеями или наполнителями. Экспериментальные испытания показали, что конечный продукт, полученный после формования, по-прежнему является термоформуемым.

Необязательно кремнесодержащие (SiO2) минеральные наполнители с размером менее 0,1 мм могут быть добавлены к композиции в количестве 2 - 15% относительно массы композиции. Например, кристобалит, силикат кальция, волластонит и/или полевые шпаты, сплошные и полые (осветлённые) стеклянные микросферы могут быть использованы в качестве кремнесодержащих (SiO2)минеральных наполнителей.

Неметаллические минеральные наполнители, которые могут быть использованы, включают белый тальк, кварцевый песок, кремнистый песок, карбонатный песок, карбонат кальция, мраморные грануляты, микронизированный кварц, бариты, каолины, гидратированный оксид алюминия, гидратированный борат кальция, тригидрат оксида алюминия, слюды, оксиды алюминия, сесквиоксид алюминия, оксиды магния, волластонит, полевой шпат, свежевыработанное измельчённое стекло и сплошные и полые (осветлённые) стеклянные микросферы.

Кроме того, можно добавлять первичные или регенерированные минеральные наполнители. Регенерированные минеральные наполнители получают из наполнителей, возникающих либо от обработки материалов ATH, кварцевой керамики и регенерации стекла, либо из лома раковин.

Дисперсию получают путём смешивания материалов композиции, которая содержит фотокаталитический наномерный TiO2, который химически и тесно связывается со структурой композита, тем самым делая всю дисперсию фотокаталитической как поверхностно, так и внутри.

Продукт, полученный полимеризацией указанной дисперсии, представляет собой композит из полиэфирной смолы, наполненный мягким минеральным наполнителем (твёрдость по Моосу ниже 5). Такой продукт является весьма инновационным продуктом, без аналогов на рынке до настоящего времени, поскольку он является мягким продуктом, который можно легко обрабатывать, ремонтировать и термоформовать, помимо наличия исключительных свойственных ему фотокаталитических свойств.

Следует учитывать, что полиэфирная смола не требует каких-либо специальных ноу-хау или навыков для формования, поскольку эта технология изучена и используется в течение многих лет. Формование из полиэфирной смолы использует простые системы и известные катализаторы. Пресс-формы, используемые для обработки указанных полиэфирных дисперсий, очень просты в изготовлении (с использованием эпоксидной смолы или полиэфирной смолы или полиэтилена с армированием стекловолокном), не структурированные и выгодным образом недорогие.

С использованием тригидрата оксида алюминия (ATH) в качестве минерального наполнителя, конечный продукт представляет собой композит, который можно легко обрабатывать обычными столярными инструментами, такими как пилы; кроме того, поверхности могут быть подвергнуты пескоструйной обработке или полировке обычными пескоструйной обработкой и полировальными бумагами. Поверхности могут быть подвергнуты резке, скруглению, заполнению, полировке, термоформованию, перфорирации, пескоструйной обработке и склеиванию.

Поскольку используемая смола является пластичной и очень легко обрабатывается, продукт в соответствии с настоящим изобретением обладает уникальными свойствами, которые позволяют создавать поверхности без соединений или с почти незаметными соединениями. У него приятный внешний вид и он тёплый на ощупь, с бархатистой поверхностью. Поверхности могут быть обновлены и восстановлены до их первоначального вида с помощью обычного мягкого абразивного моющего средства и абразивной губки. Поверхности могут быть подвергнуты пескоструйной обработке в матовом исполнении или отполированы до зеркального блеска.

Этот материал легко и быстро поддерживать в работоспособном состоянии. Его можно очистить мыльной водой или обычными моющими средствами для удаления большинства пятен или грязи, образующихся на его поверхности. Рекомендуется использовать гель или абразивные моющие средства, тщательно промыть поверхность, используя абразивную губку; таким образом, будет сохранена исходная матовая поверхность. Будучи однородным материалом по всей его толщине, он может быть защищён от поверхностных воздействий, таких как царапины, горящие сигареты и стойкие пятна, может быть восстановлен внешний вид исходной поверхности, просто следуя этим инструкциям; небольшие повреждения поверхности можно отремонтировать абразивной губкой и обычным абразивным чистящим средством. Поверхностной полировкой повреждённой части, если дефект всё ещё виден, поверхность можно снова обработать очень тонкой абразивной бумагой.

Дополнительные признаки изобретения станут более понятными из нижеследующего описания, которое относится к исключительно иллюстративным, а не к ограничивающим осуществлениям, показанным в примерах и на прилагаемых чертежах, где:

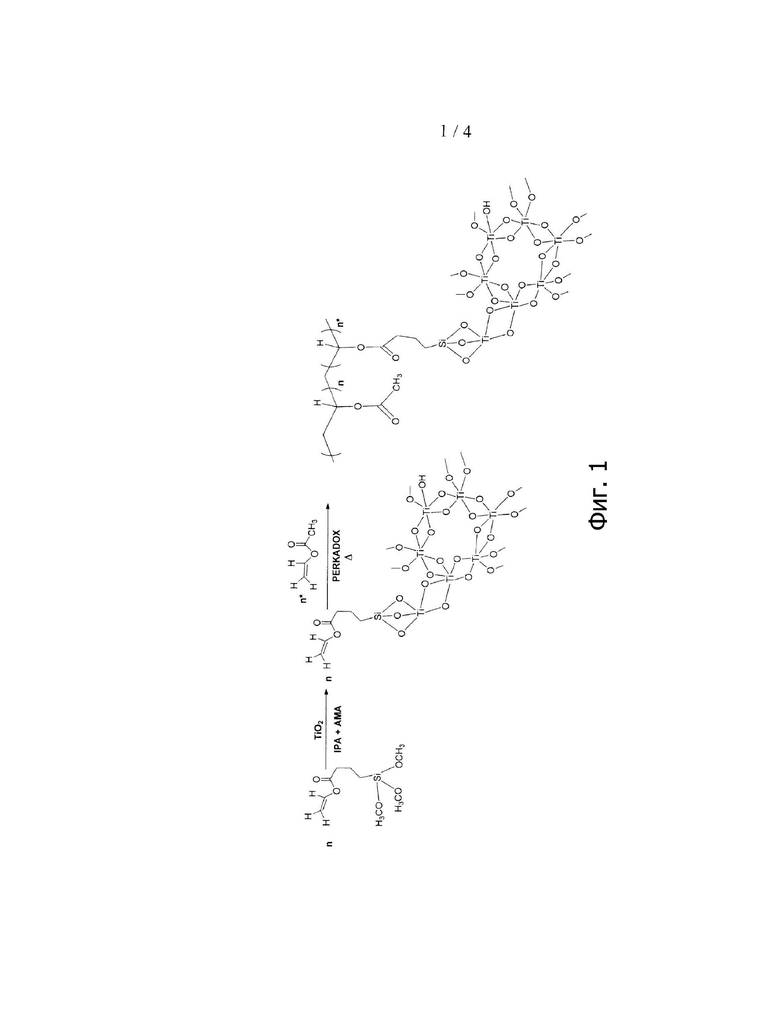

Фиг. 1 показывает связывание с TiO2 с полиэфирной смолой;

Фиг. 2 представляет диаграмму, показывающую изменение ΔΕ метиленового синего, измеренное с помощью колориметра, трёх образцов после воздействия ксеноновой лампы;

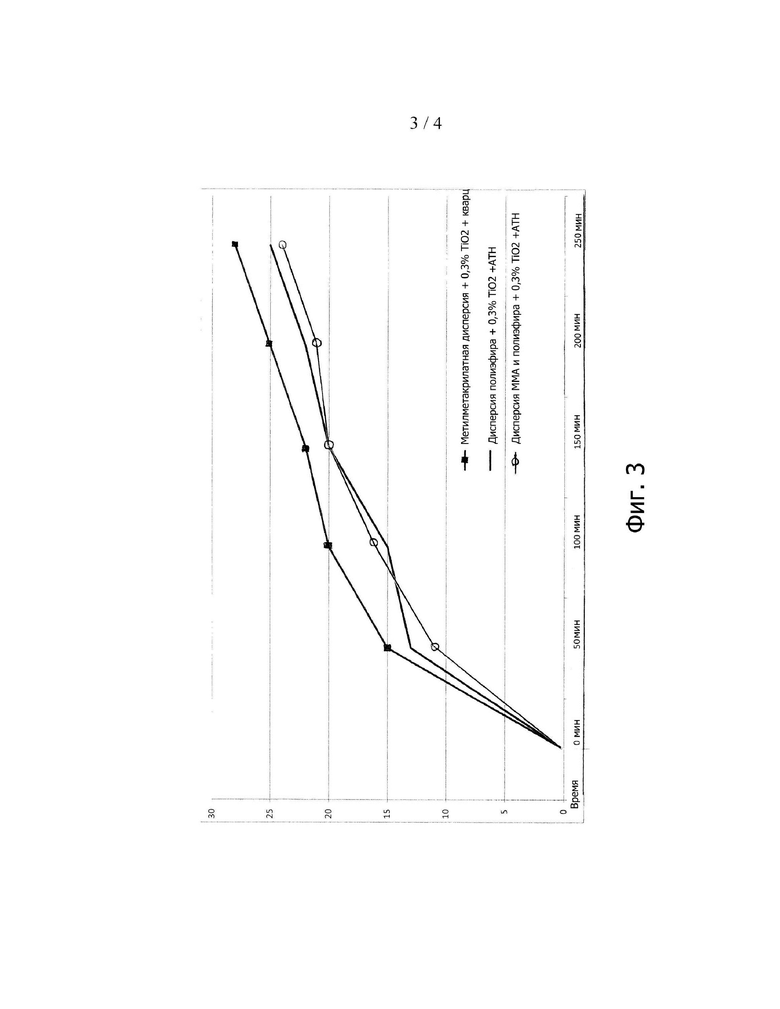

Фиг. 3 представляет диаграмму, показывающую изменение ΔΕ эозина, измеренное колориметром, трёх образцов после воздействия ксеноновой лампы; и

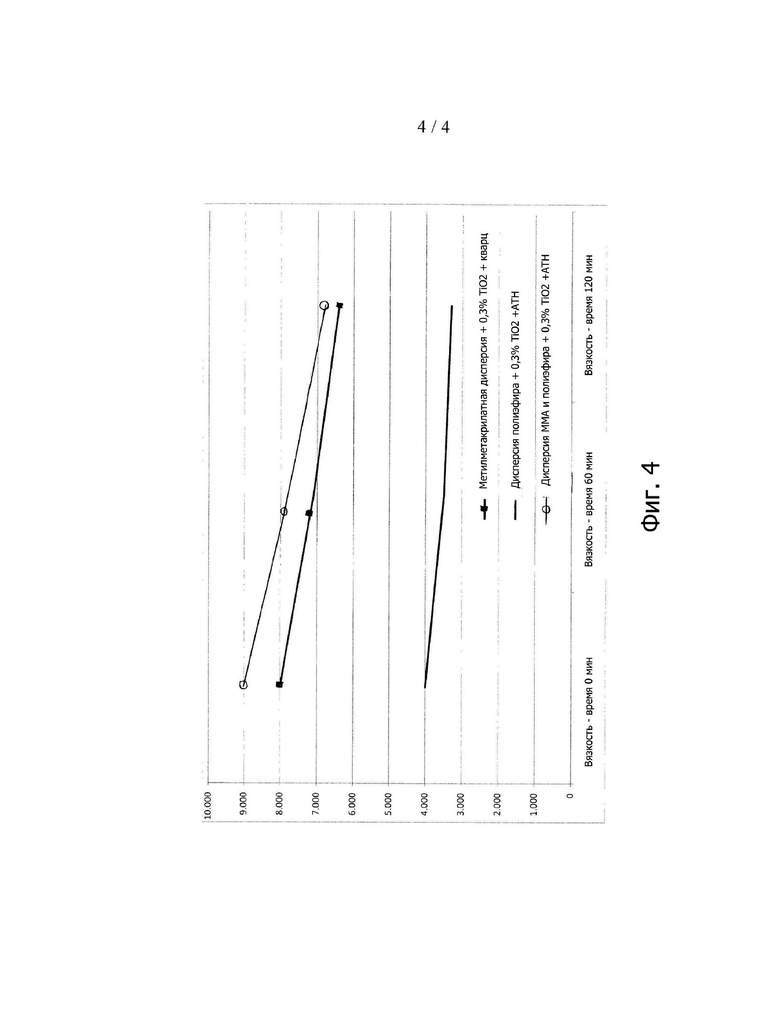

Фиг. 4 представляет диаграмму, показывающую изменение вязкости трёх образцов во времени.

Процесс производства самоочищающегося материала предусматривает первую стадию, на которой активный компонент TiO2 добавляют к полиэфирной смоле. Эта стадия предусматривает особый процесс связывания посредством ковалентной связи активного компонента TiO2 с композитной структурой полиэфирной смолы с помощью связывающего средства для улучшения совместимости, образованного из связывающего силанизирующего агента, который определяет образование ковалентной связи между фотокаталитическим TiO2 и полиэфирной смолой.

Силан является причиной реакции силанизации, которая даёт ковалентную связь между TiO2 и полиэфирным субстратом. Такая связь гарантирует связывание TiO2 в структуре посредством прочной необратимой связи.

Силан тщательно диспергируют в полиэфирной смоле при перемешивании со скоростью 900 об/мин в течение 10 минут. Постепенно фотокаталитический TiO2 добавляют к полиэфирной смоле, чтобы получить наилучшую дисперсию. Такую композицию поддерживают диспергированной с помощью шнекового смесителя со скоростью 900 об/мин в течение 2,5 часов. Затем скорость увеличивают до 1800 об/мин в течение 30 минут, так, чтобы гарантировать полное диспергирование TiO2 в полиэфирной смоле.

Время, необходимое для функционализации, то есть для силанизации фотокаталитического диоксида титана, составляет около 3 часов. После такого времени реакции могут быть добавлены остальные компоненты.

Фиг. 1 показывает связывание TiO2 с полиэфирной смолой.

Все остальные компоненты добавляются после фиксации TiO2 силоксановой функциональной группой силана, начиная с минерального наполнителя тригидрата оксида алюминия (ATH), за которым следуют сшивающие агенты.

Такую дисперсию с наполнителем поддерживают гомогенной при перемешивании с помощью шнекового смесителя со скоростью 900 об/мин в течение 2,5 часов и со скоростью 1800 об/мин в течение 30 минут.

Конечную дисперсию помещают в пресс-форму, и полимеризацию проводят либо термически, либо химически при температуре окружающей среды.

В случае термической полимеризации материал нагревают, начиная с температуры окружающей среды 25 - 30°C в течение 30 - 40 минут, затем температуру повышают с помощью нагревательных рам до 100°C и охлаждают в соответствии с типом дисперсии и системой термостатирования пресс-формы.

В таблице 1 показан пример типичного цикла нагрева для сильно наполненной полиэфирной дисперсии.

Таблица 1

Химическая полимеризация, используя ту же рецептуру/химический состав, происходит с помощью серии подходящих катализаторов, которые начинают реакцию при температуре окружающей среды.

• TBPM трет-бутилпероксималеат, производства Pergan PEROXAN

PM-25

• Ca(OH)2

• THIOCURE® PETMP Пентаэритритолтетра(3-меркаптопропионат) производства BRUNO BOCK.

Те же эстетические, механические и химические результаты достигаются при двух разных полимеризациях, химической и термической.

Полиэфирные смолы, функционализированные фотокаталитическим TiO2, показали отличные результаты в отношении разложения различных органических молекул, таких как олеиновая кислота и красители, такие как эозин Y, метиленовый синий и метиловый красный. Можно получить наполненный полимерный материал с самоочищающейся поверхностью с помощью дисперсии TiO2 в присутствии силоксановой функциональной группы 3-(триметоксисилил)пропилметакрилата.

Силоксановая группа позволяет связывать TiO2 со структурой полиэфирной смолы и в то же время действует как дезагрегирующий агент; таким образом, TiO2 полностью диспергируется в материале, как на поверхности, так и в массе.

Частицы минерального наполнителя, тригидрата оксида алюминия (ATH), размером менее 0,1 мм обеспечивают подходящую гомогенность композиции дисперсии и способствуют получению однородной поверхности при формовании.

Предпочтительно TiO2 находится в форме анатаза и представляет собой порошок с нанометровым размером зерна менее 300 нм.

Предпочтительно полимерная часть состоит только из полиэфирной смолы. Метакриловый мономер, такой как метилметакрилат (ММА), может быть добавлен к полиэфирной смоле до массового процентного содержания ниже 15% относительно массы смеси полиэфирной смолы и ММА.

Предпочтительно связывающее средство для улучшения совместимости представляет собой силан, который добавляют к смеси в количестве, равном количеству TiO2; силан может быть добавлен до двойного количества по сравнению с TiO2, чтобы гарантировать полное диспергирование фотокатализатора (TiO2).

Если средство для улучшения совместимости представляет собой триметоксисилан, в равном количестве используются катализаторы силанизации, изопропиламин (IPA) и метакриловая кислота (AMA).

Особенность изобретения представлена дисперсией фотокаталитического диоксида титана (TiO2) внутри полиэфирной смолы и полиэфира с метилметакрилатом и минеральным наполнителем, которые последовательно полимеризуются. По этой причине были проведены следующие сравнительные исследования и испытания на сшитых смолах, и на смолах, содержащих фотокаталитический TiO2, в обоих после добавления неорганического материала, такого как минеральный наполнитель-тригидрат оксида алюминия (ATH), который представляют большую часть конечного продукта

Фотокаталитическое разложение осуществляется исключительно TiО2, который находится на поверхности полимерного материала. TiО2 представляет собой гетерогенный катализатор, который, при активации светом, может генерировать серию оксигенированных активных частиц, таких как О2-, ∙OH и H2O2, которые пригодны для разрушения большинства органических веществ. Поэтому TiО2 действует только как катализатор и не участвует непосредственно в процессе разложения.

Исходя из вышеизложенных соображений, получение материала, функционализированного TiO2, осуществлют смешиванием различных органических компонентов, как указано ниже:

ОРГАНИЧЕСКАЯ ЧАСТЬ

- метакриловый вязкий раствор: метилметакрилат (ММА)/полиметилметакрилат (РММА) или

- полиэфирная смола POLYLITE 321 66-1 6 REICHHOLD или

- полиэфирная смола POLYLITE 321 66-1 6 REICHHOLD и метилметакрилат MMA

СШИВАЮЩЕ АГЕНТЫ:

диэтиленгликольдиметакрилат (EGDM);

тетраэтиленгликольдиметакрилат (TEGDM);

триметилолпропантриметакрилат (ТМРТМА);

СВЯЗЫВАЮЩАЯ МОЛЕКУЛА

3-метакрилоксипропилтриметоксисилан (SILANE);

КАТАЛИЗАТЫ СИЛАНИЗАЦИИ

изопропиламин (IPA);

метакриловая кислота (АМА);

СМАЗКА ДЛЯ ФОРМ:

- стеариновая кислота;

- Zn-стеарат;

СЕМЕЙСТВА МИНЕРАЛЬНЫХ НАПОЛНИТЕЛЕЙ

- Силикаты (кварц, кристобалиты, силиконы, стекло, стеклянные сплошные и/или пустые осветлённые стеклянные микросферы), первичного и регенерированного типа

- Оксиды алюминия (тригидрат оксида алюминия, оксиды алюминия) первичного и регенерированного типа.

Регенерация возможна как внутреннего, так и внешнего типа. Она может быть внутреннего типа путем повторного использования размолотых раковин в качестве GREEN (ЗЕЛЕНОГО) минерального наполнителя или внешнего типа с использованием минеральных наполнителей, регенерированных в других отраслях промышленности, таких как керамическая и горнодобывающая промышленность, вместо кварца, или ATH или других исходных минеральных наполнителей.

Ниже приведены три примера образцов, используемых для различных сравнительных испытаний известного уровня техники. Составы образцов характеризуются различным содержанием органической части, минеральных наполнителей и TiO2, но с таким же количеством сшивающих агентов и силана.

Пример 1 (РММА/ММА (вязкий раствор) + 0,3% TiO2 + кварц) (композиция, описанная в WO2013/017651)

Следующие компоненты смешивают в 1000 см3 контейнере из полиэтилена высокой плотности с использованием шнекового смесителя (скорость 900 - 1800 об/мин):

- 305,00 грамма метилметакрилата высокой чистоты;

- 45 граммов метилметакрилатного полимера.

Смесь перемешивают до достижения полного растворения полиметилметакрилатного (РММА) полимера.

Затем добавляют следующие компоненты:

- 6 граммов силана DYNASYLAN MEMO 3-(триметоксисилил)пропилметакрилата;

- 3 грамма TiО2 P-25 производства DEGUSSA;

Минимальное время смешивания составляет 2,5 часа и затем добавляют следующие компоненты:

- 620,36 грамма минерального наполнителя кварцевого типа с размером 0,1 - 0,6 мм и белого цвета

- 4,00, 3,00, 12,00 грамма сшивающих агентов, соответственно EGDM - TEGDM - TMPTM;

- 0,60 грамма стеарата цинка.

В качестве катализаторов силанизации используют переменные количества смесей метакриловой кислоты (АМА) и изопропиламина (IPA) 0,22 г, соответственно.

Приготовление проводят путём смешивания вышеуказанных компонентов в следующем порядке; во-первых, метилметакрилат смешивают с полиметилметакрилатом (РММА). Затем добавляют сшивающие агенты (EGDM, TEGDM, TMPTM) и Zn-стеарат и дисперсию перемешивают в течение по меньшей мере 2,5 часов. Таким образом смешивают только органическую часть, затем добавляют DYNASYLAN MEMO (3- (триметоксисилил)пропилметакрилат) с последующим добавлением P-25 TiO2, AMA и IPA; таким образом, гарантируется, что TiO2 взаимодействует с силоксановой функциональной группой перед добавлением минерального наполнителя, который добавлен в избытке по отношению к TiO2; связь Ti-O-Si достаточно прочная и это исключает явления конкуренции между кварцем и силоксановой функциональной группой (-Si(OCH3)3), что гарантирует связывание фотокаталитического TiO2 с полимерной структурой.

Затем добавляют минеральный наполнитель и Zn-стеарат и дисперсию перемешивают или прокатывают в течение по меньшей мере 6 часов, что является временем, необходимым для связывания минерального наполнителя с все еще свободными силоксановыми функциональными группами.

Затем добавляют 0,5% катализатора полимеризации Perkadox 16 и 0,15% стеариновой кислоты в качестве смазки для формы и раствор перемешивают при 1800 об/мин в течение 30 минут.

Конечную дисперсию помещают в пресс-форму и полимеризацию проводят термически: материал нагревают от температуры окружающей среды 25 - 30°С, которую постепенно увеличивают с помощью нагревательных рам до 100°С и охлаждают в течение среднего времени 20 - 40 минут в зависимости от типа дисперсии и времени термостатирования пресс-формы.

Затем добавляют минеральный наполнитель и Zn-стеарат и дисперсию перемешивают или прокатывают в течение по меньшей мере 6 часов, которое является временем, необходимым для связывания минерального наполнителя с все еще свободными силоксановыми функциональными группами.

Затем добавляют 0,5% катализатора полимеризации Perkadox 16 и 0,15% стеариновой кислоты в качестве смазки для формы и раствор перемешивают при 1800 об/мин в течение 30 минут. Затем материал отливают в пресс-формы, и полимеризацию проводят согласно известному уровню техники.

Пример 2 (Полиэфир + 0,3% TiO2 + ATH) (Изобретение)

Следующие компоненты смешивают в 1000 см3 контейнере из полиэтилена высокой плотности с использованием шнекового смесителя (скорость 900 - 1800 об/мин):

- 420,00 грамма полиэфира POLYLITE 321 66-1 6 REICHHOLD;

- 6 граммов силана DYNASYLAN MEMO 3-(триметоксисилил)пропилметакрилата;

Затем добавляют следующие компоненты:

- 3 грамма TiO2 P-25 производства DEGUSSA;

Минимальное время смешивания составляет 2,5 часа и затем добавляют следующие компоненты:

- 559,2 грамма минерального наполнителя ATH (тригидрат оксида алюминия) с размером менее 50 микрон

- 4,00, 3,00, 12,00 граммов сшивающих агентов, соответственно, EGDM - TEGDM - TMPTM;

- 1,5 грамма стеарата цинка.

В качестве катализаторов силанизации используют переменные количества смесей метакриловой кислоты и изопропиламина, около 0,06 и 0,07 грамма, соответственно.

Затем добавляют минеральный наполнитель и Zn-стеарат и дисперсию перемешивают или прокатывают в течение по меньшей мере 6 часов, что является временем, необходимым для связывания минерального наполнителя с силоксановыми функциональными группами, которые всё ещё свободны.

Затем добавляют 0,5% катализатора полимеризации Luperox MEKP (метилэтилкетонпероксид) с 1,5% и 0,15% стеариновой кислоты в качестве смазки для формы и раствор перемешивают при 1800 об/мин в течение 15 минут. Материал отливают в пресс-формы, и полимеризацию проводят при постоянной температуре воды при 65°С в течение 1 часа; после этого дополнительное отверждение проводят при 90°С в течение 8 часов с полимеризацией в соответствии с Таблицей 1.

Пример 3 (раствор полиэфира и ММА + 0,3% TiO2 + ATH) (изобретение)

Следующие компоненты смешивают в 1000 см3 контейнере из полиэтилена высокой плотности с использованием шнекового смесителя (скорость 900 - 1800 об/мин):

- 370,00 грамма полиэфира POLYLITE 32166-16 REICHHOLD;

- 60 граммов метилметакрилата высокой чистоты;

- 6 граммов силана DYNASYLAN MEMO 3-(триметоксисилил)пропилметакрилата;

- 3 грамма TiO2 P-25 производства DEGUSSA;

Минимальное время смешивания составляет 2,5 часа и затем добавляют следующие компоненты:

- 549,92 грамма минерального наполнителя ATH (тригидрат оксида алюминия) с размером менее 50 микрон

- 2,25, 1,5, 6 грамма сшивающих агентов, соответственно, EGDM - TEGDM - TMPTM;

- 1,20 грамма стеарата цинка.

В качестве катализаторов силанизации используют переменные количества смесей метакриловой кислоты и изопропиламина, около 0,06 и 0,07 грамма, соответственно.

Затем добавляют минеральный наполнитель и Zn-стеарат и дисперсию перемешивают или прокатывают в течение по меньшей мере 6 часов, что является временем, необходимым для связывания минерального наполнителя с силоксановыми функциональными группами, которые всё ещё свободны.

Затем добавляют 0,5% катализатора полимеризации Luperox MEKP (пероксид метилэтилкетона) с 1,5% и 0,15% стеариновой кислоты в качестве смазки для формы и раствор перемешивают при 1800 об/мин в течение 15 минут. Затем материал отливают в пресс-формы и полимеризацию проводят при постоянной температуре воды 65°С в течение 1 часа; после чего дополнительное отверждение проводят при 90°С в течение 8 часов с полимеризацией в соответствии с Таблицей 1.

Как можно видеть, во всех образцах примеров 1, 2 и 3 силан добавляют в двойном процентном количестве относительно TiO2. Диспергирование TiO2 и каталитическое разложение гарантируются как нанометровым размером TiО2 P-25 (средний диаметр составляет около 21 нм), так и наличием избытка силоксановых групп по сравнению с TiO2.

Можно получить полимерный материал с самоочищающейся поверхностью посредством дисперсии TiO2 в присутствии силоксановых функциональных групп 3-(триметоксисилил)пропилметакрилата. Силоксановая группа позволяет связывать TiO2 в структуре полимерного материала и в то же время действует как дезагрегирующее средство.

Пример 4 (РММА/ММА (вязкий раствор) + 0,3% TiO2 + кварц) (композиция, описанная в WO 212/017651) с химическим катализом

Ту же самую композицию примера 1 химически полимеризуют с помощью серии подходящих катализаторов, которые начинают реакцию при температуре окружающей среды. Они включают:

• TBPM трет-бутилпероксималеат, производства Pergan PEROXAN PM-25 с процентным содержанием 0,5 - 2,0%, а именно 1%

• Ca(OH)2 с процентным содержанием 0,5 - 1,0%, а именно 0,6%

• THIOCURE® PETMP Пентаэритритолтетра(3-меркаптопропионат), производства BRUNO BOCK с процентным содержанием 0,1 - 1,0%, а именно 0,2%

ПРИМЕР 5 (Раствор полиэфира и ММА + 0,3% TiO2 + ATH) (Изобретение) с химическим катализом

Ту же композицию примера 3 химически полимеризуют с помощью серии подходящих катализаторов, которые начинают реакцию при температуре окружающей среды. Катализаторами могут быть:

• TBPM трет-бутилпероксималеат производства Pergan PEROXAN PM-25 с процентным содержанием 0,5 - 2,0%, а именно 1%

• Ca(OH)2 с процентным содержанием 0,5 - 1,0%, а именно 0,6%

• THIOCURE® PETMP Пентаэритритолтетра(3-меркаптопропионат), производства BRUNO BOCK, с процентным содержанием 0,1 - 1,0%, а именно 0,2%

СРАВНИТЕЛЬНЫЕ ИСПЫТАНИЯ ПОЛИМЕРИЗОВАННОГО КОМПОЗИТА

1. Фотокаталитическая активность TiO2

Фотокаталитическую активность проверяют путём оценки обесцвечивания следующих органических красителей, таких как эозин и метиленовый синий, которые имитируют природные красители, которые в основном используются в кулинарии, такие как вино, уксус, клубника и другие загрязняющие вещества, которые помещаются на поверхность композита.

a) Самоочищащиеся поверхности, загрязненные эозином;

b) Самоочищащиеся поверхности, загрязненные метиленовым синим.

Самоочистка поверхностей, загрязненных эозином и метиленовым синим, позволяет оценить способность к разложению TiO2 некоторых красителей, таких как эозин и метиленовый синий.

Оценивают фотокаталитическую активность композита примеров 1 и 4, 2 и 3 и 5 (0,3% фотокаталитического TiO2 и минеральные наполнители). Фотокаталитическую активность оценивают путём погружения композита примеров 1 и 4, 2 и 3 и 5 (0,3% фотокаталитического TiO2) в 0,0025 М раствор метиленового синего и эозина Y и измерением времени, необходимого для разложения указанных красителей. Разложение проводят с использованием ксеноновой лампы (SolarBox 1500 и 25 мВт/см2, λ = 280 - 400 нм, наружный фильтр) и окраску контролируют колориметрическими измерениями (Color I7 X-Rite). Измерения проводят после 60, 90, 150, 210 и 270 минут воздействия и колориметрическое изменение выражалось как функция ΔΕ.

Таблица 2

композит+0,3% TiO2 + кварц

Таблица 2 и фиг. 2 представляют разложение метиленового синего образца композита примеров 1 и 4, образца примера 2 и образца примеров 3 и 5 (0,3% фотокаталитического TiO2 и минеральные наполнители).

Таблица 3

композит + 0,3% TiO2 + кварц

Таблица 3 и фиг. 3 представляют разложение эозина образца примеров 1 и 4, образца примера 2 и образца примеров 3 и 5 (0,3% фотокаталитического TiO2 и минеральные наполнители).

Исходя из результатов испытаний, красители разлагаются TiО2; это очень важный результат, поскольку он позволяет определять поверхность материала примеров 1 и 4, 2 и 3 и 5 как самоочищающуюся; кроме того, он подтверждает, что TiO2 связан со структурой полиэфирной смолы примеров 2 и 3 и 5 в соответствии с изобретением, поскольку TiO2 выходит на поверхность, как в примере 1 метакрилового концентрированного раствора, согласно известному уровню техники.

Во всех испытаниях материалы, содержащие TiO2, имеют высокую степень диспергирования и однородность TiO2 без декантации, что показывают цветовые координаты, то есть изменение цвета дисперсии для оценки однородности дисперсии в испытаниях таблицы 4 ниже.

Таблица 4

2. Изменение вязкости с добавлением силана

Вязкость образцов примеров 1, 2 и 3 с использованием силана и TiO2 в отношении 1:2 в момент времени 0, через 60 минут и через 120 минут, измеряют для оценки химической связи силана с полиэфирной смолой.

Очевидное изменение вязкости смолы обнаруживается после добавления силана к полиэфирной смоле или к полиэфирной смоле и ММА с добавлением TiO2. Такое изменение подтверждает наличие прямого взаимодействия между TiО2 и силаном. Измерение силанизации TiO2 по вязкости дисперсий с различным добавлением силана дало результаты, приведённые в таблице 5 и на фиг. 4 ниже.

Таблица 5

Значения вязкости измеряют при температуре около 20°C. Как показано в таблице 5 и на фиг. 4, все примеры показывают явное изменение вязкости при добавлении силана, что является очевидным признаком того, что возникла химическая связь. Данные показывают, что более высокое снижение вязкости становится более очевидным после первых 60 минут, что является явным признаком того, что возникла химическая связь в течение такого периода времени.

3. Видимая сшивка на поверхности конечного продукта

В этом испытании конечные продукты представляют собой раковины, полученные из дисперсий примеров 1, 2 и 3. Сшивка видна невооруженным глазом в трёх конечных продуктах, потому что поверхности раковин имеют сетчатую и матовую поверхность с очень привлекательным внешним видом. Такая поверхность сильно отличается от поверхностей, которые не содержат диоксида титана, связанного с силаном, которые, наоборот, очень гладкие с неоднородной непрозрачностью и низкой степенью сшивки.

4. Твёрдость и термоформуемость

Испытания на твёрдость и термоформируемость проводят на образцах примеров 1, 2, 3, 4 и 5, как показано ниже в табл. 6 и 7. Твёрдость измеряют в HRM (твердость по Роквеллу, шкала М).

Таблица 6

Как показано в таблице 6, образцы примеров 2 и 3 и 5 в соответствии с изобретением имеют признаки, характеризующиеся низкой твёрдостью по сравнению с образцом примера 1 в соответствии с известным уровнем техники. По этой причине образцы 2 и 3 и 5 легко обрабатываются тогда, как обрабатываемость образцов 1 и 4 затруднена.

Таблица 7

Как показано в таблице 7, образцы примеров 2 и 3 и 5 согласно изобретению имеют степень изгиба более 20°, тогда как образец примеров 1 и 4 не имеет степени изгиба. Степень изгиба представляет угол, который может быть сформирован из плоской поверхности, для которой угол принимается равным 0°.

Поэтому образцы 2, 3 и 5 являются термоформуемыми, тогда как образцы 1 и 4 не являются термоформуемыми.

Многочисленные изменения и модификации могут быть выполнены с настоящими осуществлениями изобретения, которые доступны специалисту в данной области техники, во всех случаях входящих в объём притязаний изобретения, раскрытый прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМООЧИЩАЮЩИЙСЯ КОМПОЗИТНЫЙ МАТЕРИАЛ, В ЧАСТНОСТИ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОСТАВЛЯЮЩИХ ОБСТАНОВКУ КУХНИ И ВАННОЙ | 2012 |

|

RU2599058C2 |

| ФОТОКАТАЛИТИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2552452C9 |

| САНИТАРНО-ТЕХНИЧЕСКИЙ ПРИБОР | 2021 |

|

RU2766257C1 |

| ГИБРИДНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ ДЛЯ КАМЕНИСТЫХ ИЛИ КЕРАМИЧЕСКИХ СУБСТРАТОВ, КАМЕНИСТЫЙ ИЛИ КЕРАМИЧЕСКИЙ СУБСТРАТ И СПОСОБ ПОЛУЧЕНИЯ | 2012 |

|

RU2624470C2 |

| ПЛАСТМАССОВЫЕ КОМПОЗИЦИИ, ИМЕЮЩИЕ ВИД МИНЕРАЛОВ | 1998 |

|

RU2221828C2 |

| УДАРОПРОЧНАЯ ОГНЕСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2448993C2 |

| Способ получения композитного материала, обладающего фотокаталитическими свойствами | 2018 |

|

RU2690378C1 |

| ТЕПЛООТВЕРЖДАЕМАЯ ЛИТЕЙНАЯ МАССА НА БИООСНОВЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕЕ ФОРМОВАННОЕ ТЕЛО, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ФОРМОВАННОГО ТЕЛА | 2020 |

|

RU2751194C1 |

| ГИБРИДНЫЕ СИСТЕМЫ-НОСИТЕЛИ | 2008 |

|

RU2491311C2 |

| КРОЮЩИЙ МАТЕРИАЛ | 2005 |

|

RU2377267C2 |

Изобретение относится к самоочищающемуся композитному материалу, предназначенному для производства формованных деталей интерьера кухни и ванной комнаты. Самоочищающийся композитный материал по изобретению содержит от 50 до 85% масс. минеральных наполнителей на основе тригидрата оксида алюминия (ATH); от 10 до 30% сшиваемого полимера, содержащего полиэфирную смолу; фотокаталитический диоксид титана (TiO2), диспергированный в сшиваемом полимере с массовым процентным содержанием 0,05 - 5% относительно массы сшиваемого полимера; средство для улучшения совместимости для связывания между фотокаталитическим TiO2 и сшиваемым полимером, причём указанное средство для улучшения совместимости TiO2 представляет собой силан; и сшивающиеся мономеры, чтобы обеспечить поперечную сшивку сшиваемого полимера посредством термической или химической полимеризации, а также к способу его изготовления. Вышеуказанный состав самоочищающегося композитного материала обеспечивает получение материала, который легок в термоформовании и обработке, а также является фотокаталитическим, экологически чистым и не токсичным для человека и окружающей среды. 2 н. и 11 з.п. ф-лы, 7 табл., 4 ил.

1. Самоочищающийся композитный материал, имеющий следующий состав:

- 50 - 85 масс. % минеральных наполнителей;

- 10 - 30 масс. % полимера;

- фотокаталитический диоксид титана (TiO2), диспергированный в сшиваемом полимере с массовым процентным содержанием 0,05 - 5% относительно общей массы сшиваемого полимера;

- средство для улучшения совместимости для связывания между фотокаталитическим TiO2 и полимером, причём указанное средство для улучшения совместимости TiO2 представляет собой силан, содержащий силоксановую функциональную группу; и

сшивающие мономеры для обеспечения сшивания полимера, характеризующийся тем, что указанные минеральные наполнители содержат тригидрат оксида алюминия (ATH), а указанный сшиваемый полимер содержит полиэфирную смолу, причем суммарное содержание всех компонентов композитного материала составляет 100%.

2. Самоочищающийся композитный материал по п. 1, в котором указанный тригидрат оксида алюминия (ATH) имеет размер частиц от 10 до 50 мкм.

3. Самоочищающийся композитный материал по п. 1, в котором метилметакрилат (ММА) добавлен к указанной полиэфирной смоле при массовом процентном содержании ниже 15% относительно массы смеси полиэфирной смолы и метилметакрилата (ММА).

4. Самоочищающийся композитный материал по п. 1, в котором указанный силан представляет собой 3-(триметоксисилил)пропилметилметакрилат и указанный силан находится в двухкратном количестве по отношению к фотокаталитическому TiO2.

5. Самоочищающийся композитный материал по п. 1, состав которого дополнительно включает катализаторы силанизации, такие как изопропиламин (IPA) и/или метакриловая кислота (AMA).

6. Самоочищающийся композитный материал по п. 1, в котором указанный фотокаталитический диоксид титана находится в форме анатаза и представляет собой порошок с размером частиц менее 300 нм.

7. Самоочищающийся композитный материал по п. 1, в котором указанные сшивающие мономеры включают этиленгликольдиметакрилат (EGDM), тетраэтиленгликольметакрилат (TEGDM) и триметилолпропантриметакрилат (TMPTMA).

8. Самоочищающийся композитный материал по п. 1, который дополнительно содержит мелкодисперсные частицы материалов семейства силикатов, такие как кварц и/или полые или сплошные стеклянные микросферы с размером частиц менее 0,1 мм с процентным содержанием 2 - 15% относительно общей массы композиции.

9. Способ изготовления самоочищающегося композитного материала, включающий следующие стадии:

- обеспечения полиэфирной смолы в количестве, соответствующем 10 - 30% от массы конечного продукта;

- диспергирования силана, содержащего силоксановую функциональную группу, в указанной полиэфирной смоле;

- перемешивания смеси полиэфирной смолы и силана;

- диспергирования фотокаталитического диоксида титана (TiO2) в смеси полиэфирной смолы и силана с массовым процентным содержанием 0,05 - 5% относительно массы полиэфирной смолы;

- перемешивания смеси полиэфирной смолы, силана и диоксида титана (TiO2);

- добавления к смеси следующих компонентов: 50 - 85% масс. минеральных наполнителей на основе тригидрата оксида алюминия (ATH) и сшивающих мономеров для получения поперечной сшивки полиэфирной смолы;

- перемешивания конечной смеси;

- полимеризации смеси в пресс-форме,

причем суммарное содержание всех компонентов композитного материала составляет 100%.

10. Способ по п. 9, в котором указанный силан добавляют в двухкратном количестве по отношению к фотокаталитическому TiO2.

11. Способ по п. 9, в котором указанные стадии перемешивания смеси полиэфирной смолы и силана и смеси полиэфирной смолы, силана и диоксида титана (TiO2) выполняют с помощью шнекового смесителя со скоростью, составляющей 900 - 1800 об/мин, соответственно, в течение 30 минут и 2,5 часов перед добавлением других компонентов.

12. Способ по п. 9, в котором указанную стадию полимеризации в пресс-форме проводят при начальной температуре 30°С, которую постепенно увеличивают до 100°С в течение 8 часов.

13. Способ по п. 9, в котором указанную стадию полимеризации проводят химически при комнатной температуре с помощью одного или нескольких следующих катализаторов:

TBPM (трет-бутилпероксималеат) с массовым процентным содержанием 0,5 - 2,0%,

Ca(OH)2 (гидроксид кальция) с массовым процентным содержанием 0,5 - 1,0%,

PETMP пентаэритритолтетра(3-меркаптопропионат) с массовым процентным содержанием 0,1 - 1,0%.

| WO 2013017651 A1, 07.02.2013 | |||

| US 5616532, 01.04.1997 | |||

| US 7235305 B2, 26.06.2007 | |||

| WO 2014008149 A1, 09.01.2014 | |||

| Рабочий орган для уплотнения балласта железнодорожного пути | 1983 |

|

SU1114716A1 |

| Щипцы для срезания слабых веретенных шнуров на ватерах на ходу | 1929 |

|

SU19984A1 |

Авторы

Даты

2019-05-16—Публикация

2016-05-02—Подача