Изобретение касается способов и эксплуатации комбинированной электростанции с сжиганием твердых видов топлива, в частности бурого угля, и устройств для осуществления эксплуатации комбинированной электростанции.

Для комбинированных электростанций известны следующие процессы.

1. Комбинированный процесс с интегрированной полной газификацией угля.

2. Комбинированный процесс с частичной газификацией и вытяжным котлом для дожигания топлива.

3. Комбинированный процесс с сжиганием топлива в вихревой топке с наддувом.

4. Комбинированный процесс с воздухонагревателем от сжигания угля.

При комбинированном процессе с воздухонагревателем от сжигания угля для улучшения управления процессом и повышения КПД известно большое количество мер.

Так, например, известно расположение теплообменников для нагревания горячего воздуха газовых турбин в нагруженных дымовыми газами топочных камер каналах [1]. Нагретый таким образом воздух нагревается с помощью нагруженной газом или жидким топливом камеры, расположенной в воздушном канале, и подается в виде смеси из горячего воздуха и дымового газа в газовую турбину [2].

Однако, в частности, при сжигании бурого угля необходимы значительные затраты на проведение мероприятий по очистке дымовых газов [1] и приготовлению других энергоносителей [2], чтобы добиться желательных усовершенствований процесса и повышения КПД. Так, например, известно расположение отдельной, работающей на газе дополнительной топочной камеры с секцией воздухонагревателя, входная сторона которой соединена с котлом, а выходная сторона - с газовой турбиной [3]. С помощью работающей таким образом дополнительной топочной камеры достигаются желательные температуры.

Однако для достижения высоких температур на входе газовой турбины необходимы высокосортовые и подготовленные особым образом первичные энергоносители, как например газ. При использовании твердых видов топлива необходима очистка горячего газа, которая однако при необходимых температурах технически неразрешима.

Поэтому в основе изобретения лежит задача эффективного и технически надежного проведения комбинированного процесса при использовании твердых видов топлива, в частности рядового бурого угля.

Это достигается благодаря тому, что в соответствии с изобретением нагретый горячий воздух нагревается до высокой температуры в отдельной дополнительной топочной камере, работающей на твердом топливе, с жидким золоудалением и дымовые газы дополнительной топочной камеры отдельно или вместе с отходящим воздухом газовой турбины энергетически используются в комбинированном процессе или в отдельных процессах.

Для реализации в соответствии с изобретением установлена отдельная дополнительная топочная камера, работающая на твердом топливе, с жидким золоудалением и секций воздухонагревателя, входная сторона которой соединена с котлом, а выходная сторона с газовой турбиной, и что выход дымовых газов дополнительной топочной камеры отдельно или вместе с выходом отходящего воздуха газовой турбины соединены с котлом, и/или с установкой для приготовления топлива, и/или с установкой для использования тепла.

С помощью изобретения достигаются следующие преимущества:

использование твердых видов топлива вследствие бережного отношения к высокосортным первичным энергоносителям;

определенное разделение топочных камер с твердым и жидким золоудалением благодаря конструкции котла и дополнительной топочной камере;

альтернатива газификации угля, т.е. никакой очистки горячего газа;

использование современной техники сжигания топлива (топка с наддувом, топка с наддувом с псевдоожиженным слоем или их комбинация);

предотвращение коррозии и эрозии газовой турбины из-за частиц твердых веществ;

повышение КПД при использовании твердых видов топлива благодаря более высоким температурам на входе газовой турбины (использование потенциала усовершенствования газовой турбины);

значительное сокращение выброса CO2;

уменьшение выброса NOx благодаря разбавлению отходящего воздуха газовых турбин при впуске в котел;

законченная концепция с точки зрения технического оборудования;

оптимальное управление процессом;

оптимальный расчет компонентов оборудования;

возможности соединения теплоты и силы;

хорошие эксплуатационные и нагрузочные свойства;

использование отработавших газов для сушки топлива;

использование имеющихся мест расположения и инфраструктуры, а также возможностей дополнительного оснащения;

дополнительная топочная камера рассчитана исключительно на нагревание воздуха.

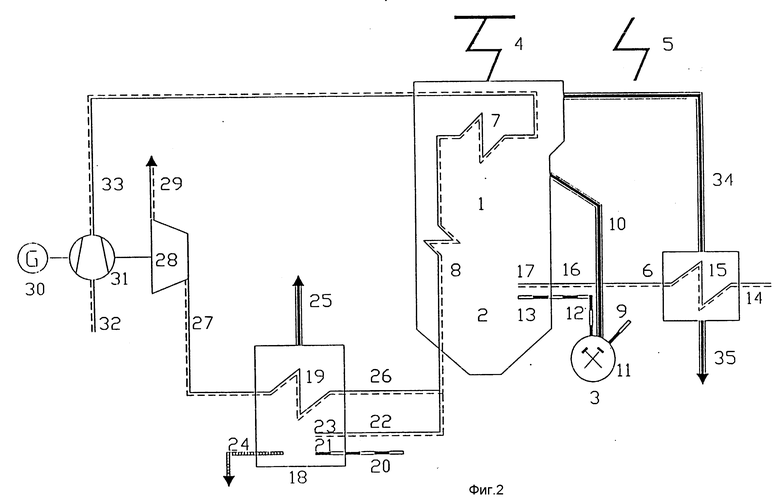

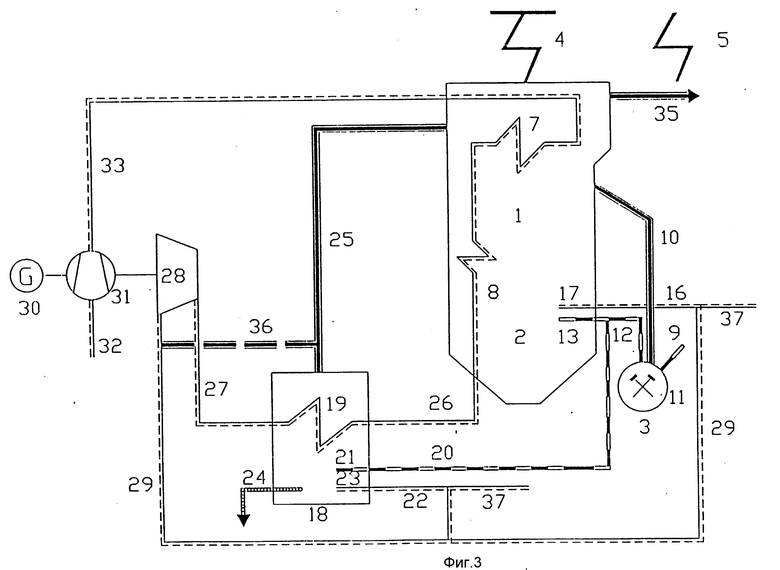

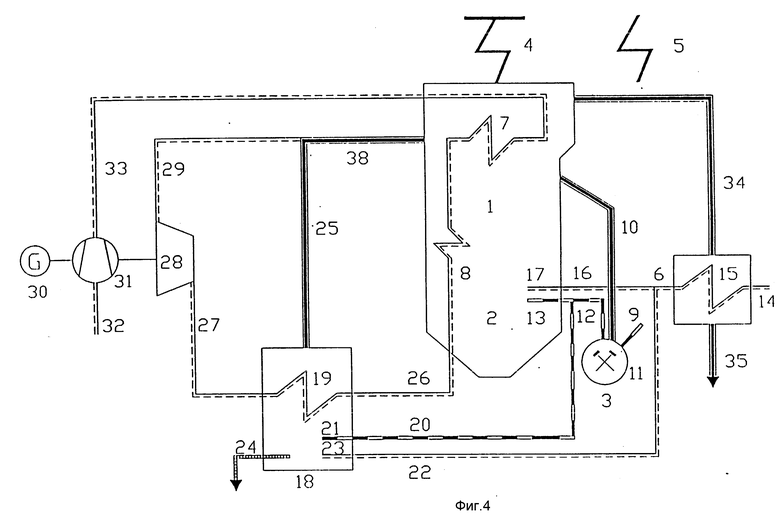

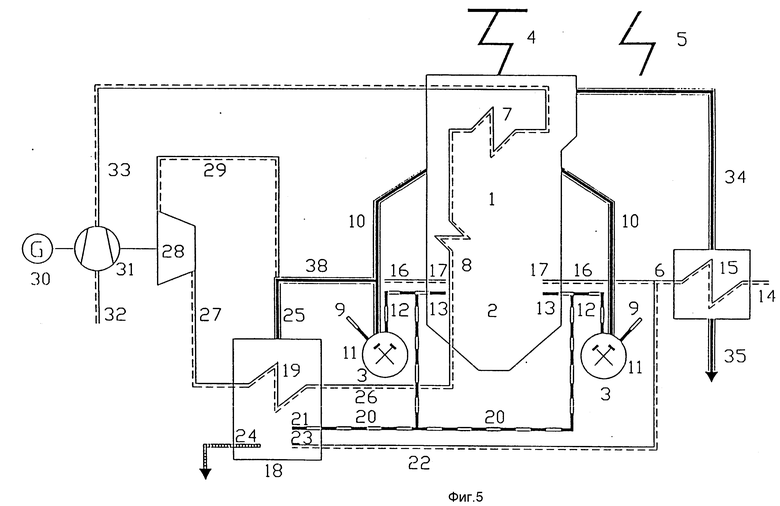

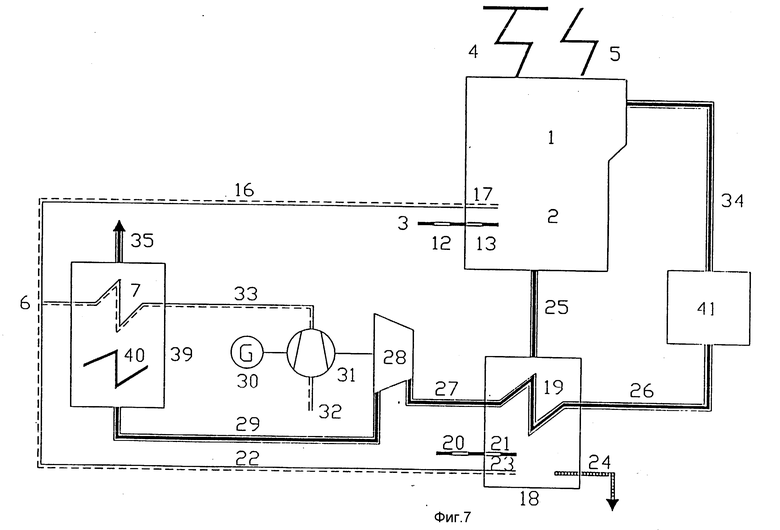

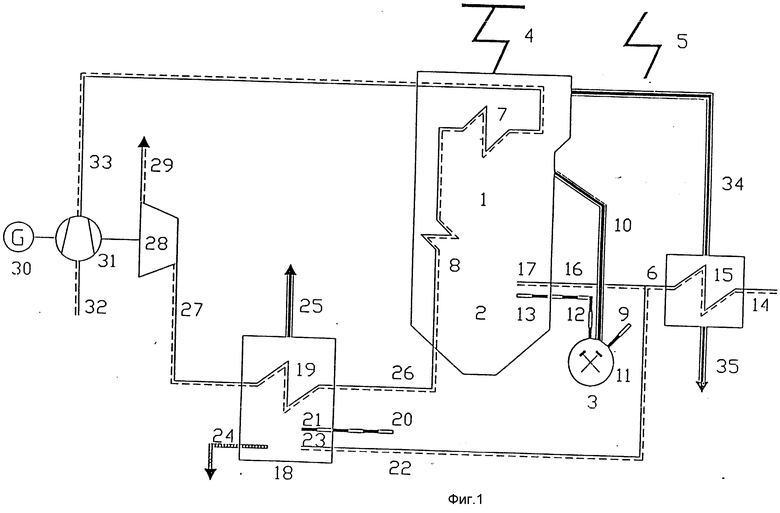

На фиг. 1 показана принципиальная схема комбинированного процесса с косвенно обогреваемой газовой турбиной и паровоздушным котлом с работающей на угле топкой, а также с атмосферной дополнительной топочной камерой; на фиг. 2 - принципиальная схема комбинированного процесса с косвенно обогреваемой газовой турбиной и паровоздушным котлом с работающей на угле топкой, а также с дополнительной топочной камерой с наддувом; на фиг. 3 - ответвление для подачи топлива в дополнительную топочную камеру из системы приготовления топлива паровоздушного котла и впуск дымового газа дополнительной топочной камеры в паровоздушный котел или отходящий воздух газовой турбины, а также использование отходящего воздуха газовой турбины в качестве дутьевого воздуха для дополнительной топочной камеры и паровоздушного котла, включая примешивание холодного воздуха; на фиг. 4 - впуск дымового газа дополнительной топочной камеры и отходящего воздуха газовой турбины в паровоздушный котел; на фиг. 5 - впуск дымового газа дополнительной топочной камеры и отходящего воздуха газовой турбины в систему приготовления топлива паровоздушного котла; на фиг. 6 - впуск дымового газа дополнительной топочной камеры в паровоздушный котел с замкнутым контуром циркуляции воздуха газовой турбины; на фиг. 7 - принципиальная схема комбинированного процесса с паровым котлом с топкой с наддувом, дополнительной топочной камерой с наддувом и включенной после газовой турбиной.

Паровоздушный котел 1 имеет топочную камеру 2 с системой 3 приготовления топлива, первый пароперегреватель 4 и вторичный пароперегреватель 5, систему 6 дутьевого воздуха, а также воздухонагреватели 7, 8 для производства горячего воздуха (фиг. 1). Система 3 приготовления топлива состоит из линии 9 подачи рядового угля, линии отсоса 10 дымовых газов, мельницы 11, пылеугольного трубопровода 12 и пылеугольной горелки 13. Система 6 дутьевого воздуха состоит из вентилятора приточного воздуха (не показан), трубопровода 14 для подачи холодного воздуха, подогревателя 15 воздуха, трубопровода 16 для подачи теплового воздуха и устройства примешивания 17 воздуха. Расположенный выше топочной камеры 2 воздухонагреватель 7 (первая секция) выполнен в виде поверхности нагрева, состоящей из пучка труб. Расположенный в топочной камере воздухонагреватель 8 (вторая секция) выполнен в виде панельной нагревательной поверхности. Пароперегреватели 4, 5 соединены с паротурбинной установкой (не показана).

Дополнительная топочная камера 18 содержит воздухонагреватель 19 (третья секция) и оснащена линией 20 подачи топлива, пылеугольной горелкой 21, линией 22 для подачи теплого воздуха, линией 23 для примешивания воздуха, устройством 24 жидкого шлакоудаления, а также трубопроводом 25 для отвода дымовых газов. Воздухонагреватель 19 соединен с помощью линии 26 для подачи горячего воздуха с воздухонагревателем 8 паровоздушного котла 1 и с помощью линии 27 для подачи горячего воздуха с газовой турбиной 28, которая имеет трубопровод 29 для отходящего воздуха. Газовая турбина 28 механически сочленена с генератором 30 и компрессором 31, который имеет трубопровод 32 для подачи холодного воздуха и с помощью трубопровода 33 сжатого воздуха соединен с воздухонагревателем 7 паровоздушного котла 1.

При использовании атмосферной дополнительной топочной камеры 18 (фиг. 1) трубопровод 22 теплого воздуха включен в трубопровод 16 теплого воздуха воздухонагревателя 15.

При использовании дополнительной топочной камеры 18 с наддувом (фиг. 2) трубопровод 22 теплого воздуха включен в трубопровод 26 горячего воздуха после паровоздушного котла 1.

Принцип действия системы следующий.

При газотурбинном процессе всасываемый с помощью трубопровода 32 холодный воздух сжимается в компрессоре 31, протекает по трубопроводу 33 в воздухонагреватель 7 и затем в воздухонагреватель 8 паровоздушного котла 1. Затем горячий воздух по трубопроводу 26 попадает в дополнительную топочную камеру 18 и косвенно нагревается в воздухонагревателе 19 до температуры на входе газовой турбины 28. По трубопроводу 27 горячий воздух поступает в газовую турбину 28, расширяется и по трубопроводу 29 для отвода отходящего воздуха подается для дальнейшего использования.

Температуры горячего воздуха после воздухонагревателей 7, 8 в паровоздушном котле 1 определяются расходом материала. Для воздухоподогревателя 7, выполненного в виде трубчатого воздухоподогревателя, достаточно использования стали, в то время как для расположенного в топочной камере 2 в виде панельных нагревательных поверхностей воздухонагревателя 8 на выбор можно использовать стальные или керамические материалы. Для находящегося в дополнительной топочной камере 18 воздухонагревателя 19 во внимание принимаются только керамические материалы. Керамические теплообменники 8, 19 возможно выполнять в виде трубчатой, пластинчатой или построенной из модулей компактной нагревательной поверхности.

При производстве горячего воздуха могут также отсутствовать воздухонагреватель 7 и/или воздухоподогреватель 8. При их отсутствии котел 1 работает как чисто традиционный парогенератор. В этом случае трубопровод 33 сжатого воздуха непосредственно подключен к трубопроводу 26.

Находящийся в дополнительной топочной камере 18 воздухонагреватель 19 может быть выполнен также из нескольких секций (на чертеже не представлены).

При паротурбинном процессе в паровоздушном котле 1 в результате сжигания измельченного в системе 3 приготовления топлива и высушенного пылевидного топлива в топочной камере 2 выделяется тепло, производится пар и перегревается в первичном пароперегревателе 4. Пар протекает к высоконапорной части турбины (не показана), после расширения обратно к котлу 1; вновь перегревается во вторичном пароперегревателе 5 и направляется для дальнейшего расширения вновь к турбине. Котел 1 может быть выполнен в виде котла, работающего на пылеугольном топливе, или котла с псевдоожиженным слоем.

В системе 6 дутьевого воздуха для котла 1 и атмосферной дополнительной топочной камеры 18 (фиг. 1) засасывается вентилятором приточного воздуха (не показан), направляется по трубопроводу 14 холодного воздуха через воздухоподогреватель 15, по трубопроводам теплого воздуха 16, 22, устройств 17, 23 примешивания воздуха к горелкам 13, 21. Воздухоподогреватель 15 нагружается по трубопроводам 34 дымовым газом котла 1. Отработавший газ воздухоподогревателя 15 попадает по соединительным трубопроводам 35 к установке для очистки дымовых газов (не показана).

Для дополнительной топочной камеры 18 (фиг. 2) дутьевой воздух отводится из трубопровода 26 горячего воздуха и по трубопроводу 22 и через устройство 23 примешивания воздуха подается к горелкам 21. Однако отвод может осуществляться также из трубопровода 22 сжатого воздуха или после воздухонагревателя 7 (не показано).

Топливо для дополнительной топочной камеры 18 (фиг. 3) отводится из традиционной системы 3 приготовления топлива в виде частичного потока и из трубопровода 12 для угольной пыли по трубопроводу 20 для подачи топлива подается к горелкам 21.

Однако возможна подготовка топлива также отдельно из системы приготовления другого находящегося в эксплуатации котла, из сушильной установки с псевдоожиженным слоем или сушилки угля газоходной системы или из посторонних источников (не показано).

Дымовой газ дополнительной топочной камеры 18 (фиг. 3) по трубопроводу 25 для отвода дымовых газов направляется в котел 1 или по трубопроводу 36, в полном или частичном потоке отходящего воздуха газовых турбин смешивается в трубопроводе 29.

В качестве дутьевого воздуха для котла 1 и дополнительной топочной камеры 18 (фиг. 3) используется отходящий воздух турбин и по трубопроводу 29 для отвода отходящих газов направляется к трубопроводам 16, 22, причем в местах ввода с целью установления температуры предусмотрено устройство 37 для примешивания холодного воздуха. Для этой схемы выпадает традиционный воздухоподогреватель 15 и отработавший газ котла 1 по трубопроводу 35 направляется к установке для очистки дымовых газов. Дымовой газ дополнительной топочной камеры 18 и отходящий воздух газовой турбины 25 (фиг. 4) подаются по трубопроводу 25 для отвода дымовых газов и трубопроводу 29 для отвода отходящего газа в котел 1. Подача может осуществляться по общему трубопроводу 38 или по раздельным трубопроводам системы (не показана). В этом случае котел работает как комбинированный паровоздушный котел/котел-утилизатор.

Дымовой газ дополнительной топочной камеры 18 и отходящий воздух газовой турбины 28 (фиг. 5) используются для размола с одновременной сушкой рядового угля с естественной шахтной влажностью и по трубопроводу 25 для отвода дымового газа 25 или трубопроводу 29 для отвода отходящего газа, а также по совместному трубопроводу 38 вводятся в устройство 10 для отсоса дымовых газов. Может осуществляться смешивание с отсосанными дымовыми газами котла 1. Подача может выполняться таким образом, что наряду с режимом смешивания возможно исключительное применение дымовых газов котла 1 или смеси из дымового газа и отходящего воздуха дополнительной топочной камеры и газовых турбин.

Использование дымового газа дополнительной топочной камеры 18 и отходящего воздуха газовой турбины 28 может осуществляться для описания возможностей применения в полном или частичном потоке.

Замкнутый контур циркуляции воздуха (фиг. 6) может быть получен благодаря тому, что отходящий воздух газовой турбины 28 по трубопроводу 29 для отвода отходящего воздуха через котел-утилизатор 39 и по всасывающему трубопроводу 32 вновь направляется к компрессору 31. В котле-утилизаторе 39 содержащееся в отходящем воздухе газовой турбины 28 тепло используется для подогрева питательной воды и/или дутьевого воздуха, и/или для перегрева пара для котла 1, или для отдельного процесса.

В другом варианте выполнения изобретения дополнительная топочная камера с наддувом включена в комбинированный процесс с паровым котлом с наддувом и включенной после газовой турбиной (фиг. 7).

Паровой котел 1 имеет топку 2 с наддувом с топливной системой 3, первичным пароперегревателем 4, вторичным пароперегревателем 5 и системой 6 дутьевого воздуха. Топливная система 3 состоит из устройства 12 дозирования топлива и горелок или псевдоожиженного слоя 13. Система 6 дутьевого воздуха состоит из компрессора 31 с трубопроводом холодного воздуха 32, трубопровода 33 теплого воздуха, секции воздухонагревателя 7, трубопровода горячего воздуха 16 и устройства 17 примешивания воздуха. Котел 1 с помощью трубопровода для отвода дымовых газов 34 соединен с устройством 41 для очистки горячего газа, а это устройство с помощью трубопровода 26 дымового газа соединено с дополнительной топочной камерой 18. В этой камере содержится нагреватель 19 дымового газа. Кроме того, расположены устройство 20 дозирования топлива, горелки или псевдоожиженный слой 21, трубопровод 16 горячего воздуха, устройство 23 примешивания воздуха, устройство 24 отвода жидкого шлака и соединенный с котлом 1 трубопровод 25 для отвода дымовых газов. Нагреватель 19 дымового газа и вход газовой турбины 28 соединены друг с другом с помощью трубопровода 27 дымового газа, а выход газовой турбины 28 соединен с теплообменником или котлом-утилизатором 39 с помощью трубопровода 29 дымового газа.

Котел-утилизатор 39 содержит наряду с секцией воздухонагревателя 7 теплообменник 40 для подогрева питательной воды и/или перепуска пара, а также трубопровод 35 для отвода дымового газа.

Принцип действия следующий.

В паровом котле 1 в топке с наддувом 3 в результате сжигания твердого топлива выделяется тепло и образуется находящийся под давлением дымовой газ. Образующееся тепло используется для производства пара и его перегрева в пароперегревателях 4, 5 и пар в турбинной установке расширяется. Образовавшийся дымовой газ попадает по трубопроводу 34 в устройство 41 для очистки горячего газа, затем по трубопроводу 26 в нагреватель 19 дымового газа дополнительной топочной камеры 18 и косвенно нагревается до температуры на входе газовой турбины 28. По трубопроводу 27 очищенный, нагретый до высокой температуры дымовой газ поступает в газовую турбину 28, расширяется и по трубопроводу 29 подается в котел-утилизатор. После отдачи содержащегося в расширенном дымовом газе тепла в теплообменнике 40 и воздухонагревателе 7 охлажденный дымовой газ направляется по трубопроводу 35 в дымовую трубу (не показана).

Дутьевой воздух для котла 1 и дополнительной топочной камеры 18 засасывается компрессором 31 газовой турбины 28 по трубопроводу 32, сжимается и направляется к воздухонагревателю котла-утилизатора 39. Затем нагретый дутьевой воздух по трубопроводу 16 и через устройство 17 примешивания воздуха протекает в топку с наддувом 2 котла 1. Дутьевой воздух для дополнительной топочной камеры 18 отводится в виде частичного потока из трубопровода 16 и подается по трубопроводу 22 и через устройство 23 примешивания воздуха. Топливо для дополнительной поточной камеры 18 может отводиться из топливной системы 3 котла 1 в виде частичного потока (не показано) и транспортироваться через устройство 20 дозирования топлива к горелкам или псевдоожиженному слою 21.

Дымовой газ дополнительной топочной камеры 18 с наддувом направляется по трубопроводу 25 для отвода дымовых газов к топке с наддувом 2 котла 1.

Если дополнительная топочная камера 18 выполнена в виде атмосферной топочной камеры, дымовые газы могут подаваться к котлу-утилизатору (не показан) и/или к атмосферному котлу, работающему на пылевидном топливе (по аналогии с фиг. 4), и/или к установке для приготовления топлива этого котла (по аналогии с фиг. 5), или к отдельной установке.

Если вместо котла-утилизатора 39 (фиг. 7) используется атмосферный котел 1, работающий на пылевидном топливе (фиг. 4), соединения дымового газа дополнительной топочной камеры 18 с расширившимся газом газовой турбины 28 могут быть использованы по аналогии с отходящим воздухом газовой турбины (фиг. 4 и 5).

При впуске дымового газа дополнительной топочной камеры 18 и расширившегося дымового газа газовой турбины 28 в котел 39 (фиг. 7) или 1 (фиг. 4), или в устройстве 10 для отсоса дымовых газов (фиг. 5) этого котла осуществляется смешивание из трубопроводов 25, 29 с помощью общего трубопровода 38 или с помощью раздельных трубопроводных систем.

Изобретение предназначено для электростанции с сжиганием твердых видов топлива, в частности бурого угля. Способ эксплуатации заключается в нагреве сжатого горячего воздуха в загруженном дымовыми газами котле теплообменника, косвенном нагреве до высокой температуры с помощью отдельной дополнительной топочной камеры и подачи в газовую турбину. Вариант способа эксплуатации комбинированной электростанции, снабженной котлом с наддувом и сжиганием твердых видов топлива, например бурого угля с образованием дымовых газов котла, включает нагрев последних до высокой температуры в отдельной дополнительной топочной камере и подаче их в газовую турбину. Дополнительная топочная камера работает на твердом топливе с жидким золоудалением. Дымовые газы дополнительной топочной камеры отдельно или вместе с отходящим воздухом газовой турбины энергетически используют в комбинированном процессе или в отдельных процессах. Устройство для осуществления эксплуатации комбинированной электростанции с сжиганием твердых видов топлива содержит расположенную между оснащенным теплообменниками 7, 8 котлом 1 и газовой турбиной 28 отдельно дополнительную топочную камеру 18 с секцией воздухонагревателя 19. Входная сторона 26 секции воздухонагревателя 19 соединена с котлом 1, а выходная сторона 27 с газовой турбиной 28. Выход 25 дымового газа и выпуск жидкой золы дополнительной топочной камеры, работающей на твердом топливе, отдельно или вместе с выходом 29 для отходящего газа газовой турбины соединен с котлом 1 и/или установкой приготовления топлива 3, и/или с установкой для использования тепла. 3 с. и 23 з.п.ф-лы, 7 ил.

| DE, заявка, 3203082, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 3613300, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CP, заявка, 59-046305, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-27—Публикация

1993-06-16—Подача