Настоящее изобретение относится к области сушки различных материалов, преимущественно термолабильных.

Известен способ сушки термолабильных материалов путем десорбции влаги из материала за счет энергии упругопластической деформации, вносимой механическим побудителем, и отвода паров влаги из сушильного пространства. При этом на десорбцию влаги используется энергия, подводимая кондуктивным путем через стенки корпуса аппарата и частично от механического побудителя. Перемешивание и механическое побуждение высушиваемого материала осуществляется вибратором. Измельчение материала осуществляется с помощью мелких тел - шаров [1].

Недостатком этого способа является низкая интенсивность процесса сушки вязких пастообразных материалов с высокой адгезионной способностью. Десорбция влаги из внутренних слоев материала невозможна, испарение происходит только с открытой верхней поверхности. Подвод энергии к внутренним слоям материала также крайне ограничен вследствие малой теплопроводности высушиваемого материала. Основным источником энергии, подводимой к материалу на десорбцию влаги, является теплообменная поверхность корпуса, что ограничивает скорость сушки и увеличивает общие затраты энергии на процесс сушки. Перемешивание высушиваемого материала за счет вибрации успешно реализуется при хорошей сыпучести и малой адгезионной способности материала. Подвижность вибрирующих шаров в вязкой среде незначительна, и относительного движения материала и мелющей насадки не происходит. Предлагаемая конструкция механического побудителя не позволяет получать порошки высокой дисперсности.

Наиболее близким является способ вакуумной сушки пастообразных материалов, реализованный в вакуумной сушилке [2]. Данный способ сушки термолабильных материалов осуществляют путем десорбции влаги из материала за счет энергии упругопластической деформации, вносимой механическим побудителем, и отвода паров влаги из сушильного пространства. При этом на десорбцию влаги используется энергия, подводимая кондуктивным путем через стенки корпуса аппарата и частично от механического побудителя.

Интенсификация процесса сушки достигается за счет ввода механической энергии, затрачиваемой на непрерывное перемешивание и дробление комков высушиваемого материала побудителем - мешалкой.

Недостатком этого способа сушки является низкая интенсивность процесса десорбции влаги и высокая энергоемкость процесса, вследствие ограниченной площади теплообменной поверхности (равной площади контакта нижнего слоя материала с камерой) и малой площади поверхности массоотдачи (равной площади верхнего слоя насыпного материала). Десорбция влаги из внутренних слоев материала в этом устройстве также невозможна, испарение происходит только с открытой верхней поверхности насыпного слоя материала. Подвод энергии к внутренним слоям материала также ограничен, вследствие малой теплопроводимости высушиваемого материала. Основным источником энергии, подводимой к материалу на десорбцию влаги, является теплообменная поверхность корпуса, что ограничивает скорость сушки. Выполнение механического побудителя жестким приводит к жесткому заклиниванию материала между рабочими поверхностями или между корпусом и механическим побудителем, что энергетически нецелесообразно, т.к. в этом случае на привод механического побудителя требуется значительная мощность, и вводимая энергия за счет трения переходит в теплоту нагрева не только материала, но и корпуса и, в конечном итоге, рассеивается в окружающую среду. Предлагаемый способ механического побуждения не позволяет получать порошки высокой дисперсности.

Задачей предлагаемого изобретения является повышение интенсивности и снижение энергоемкости процесса сушки термолабильных материалов за счет внутреннего разогрева, интенсивного перемешивания и тонкого измельчения высушиваемого материала.

Технический результат достигается тем, что в способе сушки термолабильных материалов путем десорбции влаги из материала за счет энергии упругопластической деформации, вносимой механическим побудителем, и отвода паров влаги из сушильного пространства, согласно изобретению, на десорбции влаги используют энергию внутреннего разогрева материала, выделяемую при упругопластической деформации высушиваемого материала в сходящихся клиновых пространствах между рабочими поверхностями механического побудителя.

Допустимо также, что в способе, согласно изобретению, деформацию высушиваемого материала осуществляют путем сжатия со сдвигом и наложения на него виброколебаний рабочих поверхностей механического побудителя.

Допустимо также, что в способе, согласно изобретению, в качестве источника энергии, затрачиваемой на десорбцию влаги, используют энергию разогрева рабочих поверхностей механического побудителя, выделяемой при его упругой деформации.

Допустимо также, что в способе, согласно изобретению, в качестве механического побудителя используют по крайней мере одну кинематически деформируемую пружину, образующую при ее деформировании сходящиеся клиновые пространства между витками пружины и корпусом.

Допустимо также, что в способе, согласно изобретению, в качестве механического побудителя используют по крайней мере одну кинематически деформируемую тонкую упругую оболочку, образующую при ее деформировании сходящиеся клиновые пространства с корпусом.

Технический результат, получаемый при организации подвода внешней механической энергии непосредственно к тонким слоям материала, заклиниваемого в сходящихся клиновых пространствах, и расходуемой на десорбцию влаги, заключается в значительной интенсификации процесса сушки и снижении его энергоемкости. Процесс десорбции в данном случае осуществляется за счет внутреннего разогрева материала. Материал постоянно деформируется и разрушается, что предотвращает образование плотной корки в случае самозамораживания и обеспечивает постоянное обновление и увеличение поверхности массоотдачи. Внутренний разогрев материала обеспечивает совпадение температурного и влажностного градиентов (изнутри - наружу), уменьшая общее диффузионное сопротивление массопереносу и увеличивая движущую силу процесса сушки. Хорошее перемешивание и тонкое измельчение способствует достижению высоких значений коэффициентов тепло- и массопереноса. Трансформация механической энергии в тепловую достигается при упругопластической деформации высушиваемого материала в сходящихся клиновых пространствах.

При сжатии материала с одновременным сдвигом развиваются максимальные значения касательных и нормальных напряжений в объеме высушиваемого материала, что способствует тонкому измельчению и равномерному его разогреву. При наложении на высушиваемый материал виброколебаний увеличивается его подвижность и уменьшается энергия, затрачиваемая на его разрушение.

Использование на десорбцию влаги энергии разогрева рабочих поверхностей механического побудителя, выделяемой при его упругой деформации, позволяет рассредоточить источник энергии по всему объему материала и многократно увеличить площадь теплообменной поверхности.

В предлагаемом способе сушки в качестве механического побудителя предлагается использовать различные упругие элементы: цилиндрические, конические, прямоугольные и другие виды пружин, пластины и рессорные ленты, цилиндрические, конические, сферические и другие виды тонких оболочек, совершающих различные виды колебаний (круговые, возвратно-поступательные, планетарные и т.п.) от внешнего привода через кинематические связи. При этом, за счет упругой деформации, рабочие поверхности механического побудителя разогреваются и служат источником тепловой энергии десорбции влаги, в то же время они служат источником механической энергии деформации высушиваемого материала, развиваемой на фоне поличастотного спектра собственных и вынужденных колебаний высокой частоты.

При заклинивании высушиваемого материала в сходящихся клиновых пространствах между упругими рабочими поверхностями механического побудителя или между поверхностью побудителя и корпусом не происходит жесткого заклинивания и истирания. Податливая упругая поверхность механического побудителя обеспечивает наименьшее сопротивление движению побудителя в среде материала при максимальной эффективности трансформации энергии внутри высушиваемого материала и минимальных внешних потерях энергии на трение.

При сушке сыпучих зернистых материалов или материалов, приобретающих такие свойства при замораживании, целесообразно в качестве механического побудителя использовать дугообразно изогнутую винтовую пружину, вращающуюся вокруг своей оси. При этом обеспечивается разрушение материала в сходящихся клиновых пространствах между витками пружины и хорошая циркуляция высушиваемого материала в объеме сушильного пространства, т.к. винтовая пружина перемещает материал подобно гибкому шнеку. При отводе паров из полости пружины обеспечивается десорбция влаги как снаружи, так и изнутри слоя материала, т.е. непосредственно из зоны испарения.

При сушке пастообразных материалов целесообразно использовать побудитель с гибкими упругими пластинами или пакетами упругих оболочек, образующих между собой и корпусом сходящиеся клиновые пространства.

При сушке некоторых материалов с большим начальным содержанием влаги целесообразно часть энергии на десорбцию влаги вводить через стенки корпуса или через дополнительные теплообменные поверхности, встроенные непосредственно в сушильную камеру. Это не интенсифицирует процесс сушки как таковой, но значительно сокращает время сушки в первый период.

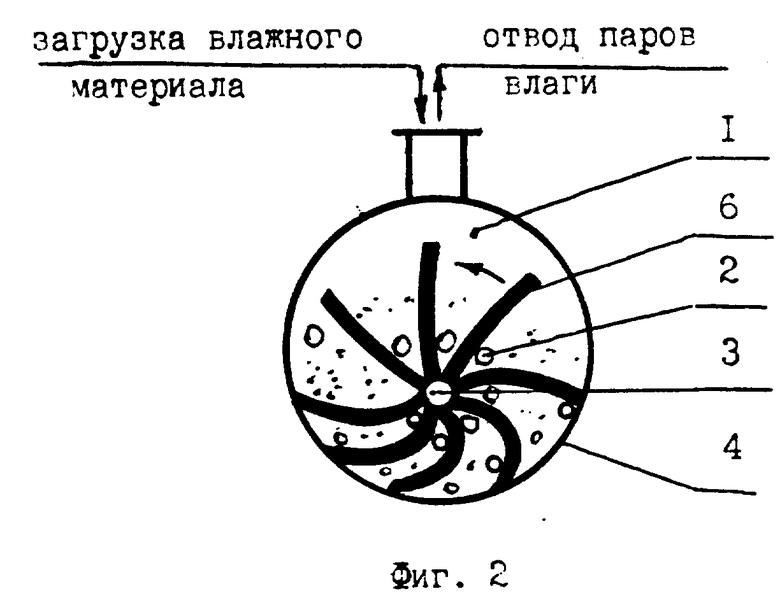

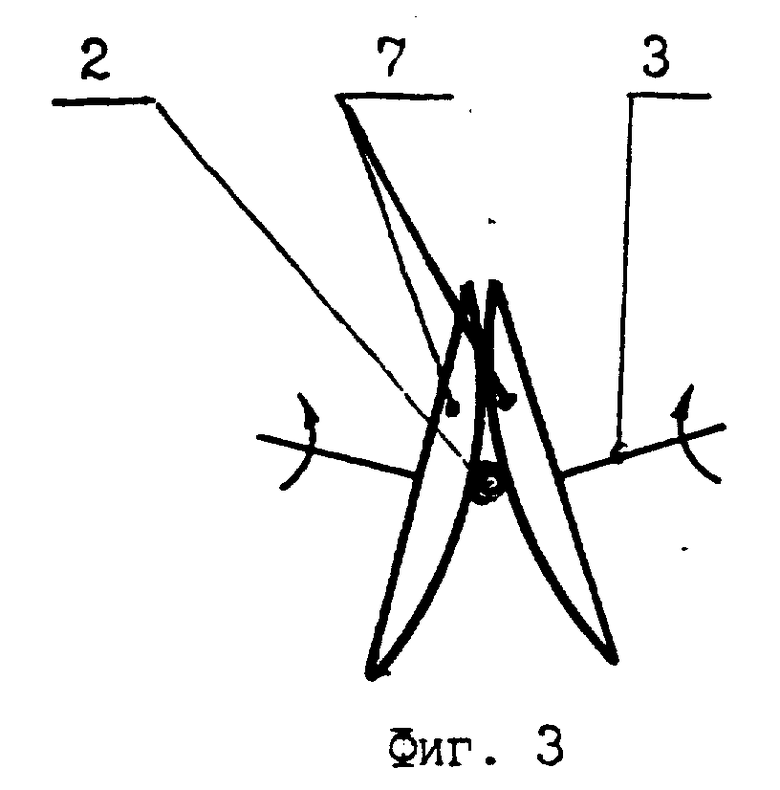

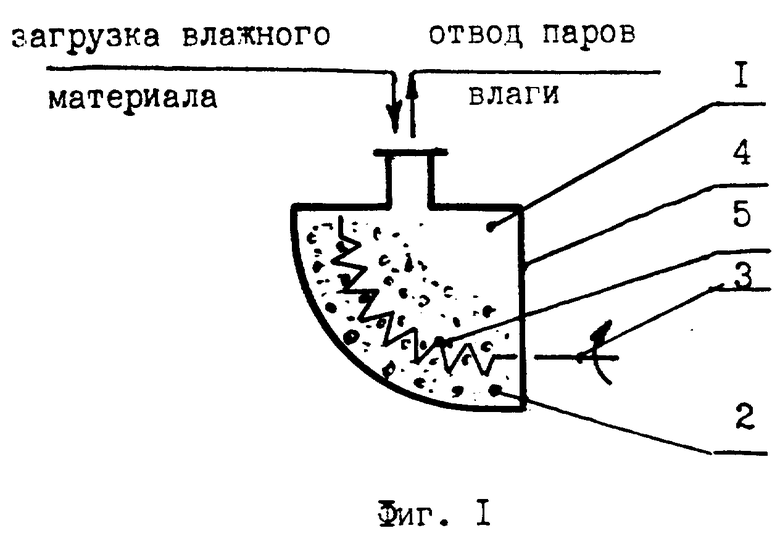

На фиг.1 показана схема процесса сушки с механическим побудителем в виде пружины; на фиг.2 - схема процесса сушки с побудителем в виде упругодеформируемых пластин; на фиг.3 - схема процесса сушки с побудителем в виде деформируемых упругих оболочек вращения.

Исходный материал загружают в помольное пространство 1. Источником энергии, которую затрачивают на разрыв связи влаги с материалом и его разрушение, служит упругопластическое деформирование частиц высушиваемого материала 2 между упругими рабочими поверхностями механического побудителя 3 и корпусом 4. Наибольший эффект трансформации механической энергии в тепловую удается достигнуть при сжатии высушиваемого материала со сдвигом. При этом достигают максимальное значение касательных и нормальных напряжений в объеме высушиваемого материала 2, что способствует тонкому измельчению и равномерному его разогреву. При наложении на высушиваемый материал 2 виброколебаний увеличивается его подвижность и уменьшается энергия, затрачиваемая на его разрушение. В процессе сушки материал 2 постоянно деформируют и разрушают, что предотвращает образование плотной корки в случае самозамораживания, обеспечивает постоянное обновление поверхности массоотдачи и равномерное высушивание. Внутренний разогрев материала 2 обеспечивает совпадение температурного и влажностного градиентов (изнутри - наружу), уменьшая диффузионное сопротивление массопереносу и увеличивая движущую силу процесса сушки. Хорошее перемешивание и тонкое измельчение способствуют достижению высоких значений коэффициентов тепло- и массопереноса.

При заклинивании высушиваемого материала 2 в сходящихся клиновых пространствах между рабочими поверхностями механического побудителя 3 или между поверхностью побудителя 3 и стенкой корпуса 4 не происходит жесткого заклинивания и истирания. Податливая упругая поверхность механического побудителя 3 обеспечивает наименьшее сопротивление движению побудителя в среде материала 2, при максимальной эффективности трансформации механической энергии в тепловую непосредственно внутри высушиваемого материала 2 и минимальных внешних потерях трения.

При сушке сыпучих зернистых материалов 2 или материалов, приобретающих такие свойства при замораживании, целесообразно в качестве механического побудителя 3 использовать дугообразно изогнутую винтовую пружину 5 (фиг.1), вращающуюся вокруг своей оси. Это обеспечивает разрушение материала 2 в сходящихся клиновых пространствах между витками пружины 5 и хорошую циркуляцию высушиваемого материала 2 в объеме сушильного пространства 1, т.к. винтовая пружина 5 перемещает материал 2 подобно гибкому шнеку. При отводе паров из полости пружины 5 обеспечивают десорбцию влаги как снаружи, так и изнутри слоя материала 2, т.е. непосредственно из зоны испарения.

При сушке пастообразных материалов 2 целесообразно использовать побудитель 3 с гибкими упругими пластинами 6 (фиг.2) или пакетами упругих оболочек 7 (фиг. 3) образующих между собой и корпусом 4 сходящиеся клиновые пространства.

При сушке некоторых материалов 2 с большим начальным содержанием влаги целесообразно часть энергии на десорбцию влаги вводить через стенки корпуса 4 или через дополнительные теплообменные поверхности, встроенные непосредственно в сушильную камеру. Это не интенсифицирует процесс сушки в целом, но значительно сокращает время сушки в первый период.

Таким образом, устройства, реализующие данный способ сушки термолабильных материалов, обеспечивают значительную интенсификацию процесса сушки и снижение его энергоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2611528C1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2611545C1 |

| Способ измельчения и сушки термолабильных материалов и шнековый смеситель для его осуществления | 2017 |

|

RU2650912C1 |

| БАРАБАННАЯ СУШИЛКА | 1991 |

|

RU2027129C1 |

| СПОСОБ СОРБЦИОННО-ВАКУУМНОГО ВЫСУШИВАНИЯ ЖИДКИХ ТЕРМОЛАБИЛЬНЫХ БИОЛОГИЧЕСКИ АКТИВНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2659685C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2029209C1 |

| СУШИЛКА ДЛЯ ЖИДКИХ ТЕРМОЛАБИЛЬНЫХ ПРОДУКТОВ | 1991 |

|

RU2015473C1 |

| Комбинированная сушилка для длинномерных материалов | 1981 |

|

SU954748A1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ (ВАРИАНТЫ) И КОНТЕЙНЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2335708C2 |

| Аппарат с теплообменным перемешивающим устройством | 1990 |

|

SU1747137A1 |

Способ предназначен для сушки и измельчения дисперсных термолабильных материалов, в том числе вязких и комкующихся. Сушку осуществляют путем отвода паров влаги из сушильного пространства при непрерывном механическом побуждении, причем источником энергии десорбции влаги является энергия упругопластической деформации, вносимая механическим побудителем. 5 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2064447, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 456122, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-04-27—Публикация

1996-08-12—Подача