Способ и устройство относятся к деревообрабатывающей промышленности и могут быть использованы, например, при производстве мебели или строительных материалов.

Известны способы сушки пиломатериалов (атмосферной, искусственной или их комбинации) путем обеспечения подвода к ним тепла и отвода выходящей из них влаги [1, с.5-6]. Недостатком этих способов являются значительные напряжения и внутренние деформации, возникающие с момента начала удаления связанной влаги вследствие градиента влагосодержания поперек пиломатериала. Они приводят к возникновению трещин на поверхностях либо внутри пиломатериалов [1, с.96-101].

Известен способ сушки пиломатериалов, когда с целью предотвращения развития опасных для целостности древесины внутренних напряжений, снижения градиента влагосодержания по сечению сортимента достигают, увлажняя сушильный агент за счет испарения конденсата при контакте последнего с калориферной трубой [2]. Недостатком данного способа является то, что при этом расходуется дополнительная энергия на испарение конденсата и повышается за счет поступления из сушильного агента влагосодержание наружных слоев пиломатериалов, на сушку которых уже была затрачена энергия. Кроме того, при данном способе из-за плохой теплоизоляции высушиваемых материалов от внешней среды возрастают энергозатраты на дополнительный подогрев материала.

Известен также способ сушки пиломатериалов в камерной сушилке периодического действия путем тепловлагообработки пиломатериалов, при котором снижения их растрескивания и коробления достигают за счет промежуточных тепловлагообработок при повторных циклах подачи насыщенного пара, чередующейся с подачей воздуха (мягкий режим), при необходимости осуществляя кондиционирующую тепловлагообработку пиломатериалов [3]. Недостатком данного способа является значительное превышение энергозатрат по сравнению с потребными, исходя из разности начальной и конечной влажности пиломатериалов.

Известны способы сушки пиломатериалов с помощью ТВЧ и СВЧ-излучения [1, с.13-14, с.385-386; 4], при которых вследствие объемного нагрева древесины градиенты влагосодержания и связанные с ними внутренние напряжения существенно уменьшаются (сушка при диатермическом нагреве). Недостатком указанных способов является значительная стоимость и сложность оборудования, его низкие КПД и производительность.

Известен способ подготовки древесины для сушки, при котором обеспечивается перераспределение влагосодержания по сечению пиломатериалов в процессе сушки с целью предотвращения трещинообразования за счет того, что предварительно проводят частичную влагоизоляцию поверхностей пиломатериалов: закрывают торцы, а также внутренние и внешние пласти пиломатериалов водным эмульсионным веществом, обладающим адгезией с сырой древесиной [5]. Недостатком данного способа является то, что он применим только к брусьям, для которых, как правило, наличие после сушки значительных поверхностей, покрытых трудноудаляемым эмульсионным веществом, не является отрицательным фактором.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату, а именно: сушка пиломатериалов путем обеспечения подвода к ним тепла, отвода выходящей из них влаги и частичной влагоизоляции их поверхностей с целью предотвращения их коробления, недопущения возникновения и развития в них трещин - является способ сушки досок по патенту РФ [6] (RU 2191332), принятый за прототип. В этом способе доски располагают вертикально, осуществляют побудительную циркуляцию воздуха снизу вверх вдоль пластей и кромок (ребер) досок, при этом закрывают перед сушкой торцы и части пластей досок водным эмульсионным веществом, обладающим адгезией с сырой древесиной. Недостатком способа является то, что после сушки затруднена механическая обработка пиломатериалов (строгание, шлифование и т.п.) из-за сохранения влагоизоляции даже после окончания процесса.

Известен контейнер для сушки по патенту РБ [7] (BY 3230), используемый в качестве прототипа заявляемого устройства, в котором обеспечивается удовлетворительное обдувание пиломатериалов при поперечном и продольном движении сушильного агента, фиксация пиломатериалов с равномерным распределением его по объему и использование собственного веса материала для поджатия кладки. К недостаткам прототипа следует отнести значительные усилия, которые необходимы в силу большого веса загруженного контейнера для осуществления сдавливания (поджатия) пиломатериалов, в немалой степени - из-за заметного трения (покоя, а затем - скольжения) в узлах прижимная планка - клин - штифт, а также гайка - трубка опорной стойки. Для предлагаемого способа сушки, когда количество процедур поджатия - освобождения пиломатериалов значительно возрастает, это может стать серьезной проблемой. Кроме того, значительное трение в указанных узлах может затруднить упомянутое в [7] автоматическое поджатие пиломатериалов при усушке, что при традиционной сушке может привести к дополнительному короблению пиломатериалов, а при предлагаемом нами способе сушки - к ухудшению влагоизоляции соединенных пластей пиломатериалов, т.е. к снижению эффективности изобретения. К недостаткам прототипа следует также отнести сложность разгрузки контейнера после сушки и отсутствие возможности пакетирования высушенной продукции.

Задачей изобретения является предотвращение коробления пиломатериалов и недопущение возникновения и развития в них трещин за счет снижения напряжений и деформаций в древесине в течение сушки.

Поставленная задача решается следующим образом. По первому варианту проводят сушку пиломатериалов, преимущественно досок, путем обеспечения подвода к ним тепла, отвода выходящей из них влаги и частичной влагоизоляции их поверхностей, при этом частичную влагоизоляцию проводят с началом удаления из пиломатериалов связанной влаги поочередно для противолежащих пластей каждого пиломатериала, причем цикл действий, в первой части которого одни из пластей пиломатериалов закрывают влагоизолирующими материалами, оставляя противолежащие пласти открытыми, а во второй части которого ранее закрытые пласти открывают, а ранее открытые - закрывают влагоизолирующими материалами, выполняют по меньшей мере один раз, при этом последний цикл может быть неполным; в качестве влагоизолирующих материалов для высушиваемых пиломатериалов используют высушиваемые пиломатериалы таких же сортимента и размеров, при этом пиломатериалы соединяют для влагоизоляции в первой части любого цикла действий попарно одними пластями, а во второй части того же цикла - тоже попарно противолежащими бывшим соединенными в первой части цикла пластями, в первой части следующего цикла действий пиломатериалы соединяют теми пластями, что в первой части предыдущего цикла, и действуют аналогично до завершения процесса сушки; в любой части цикла действий закрывают влагоизолирующим материалом одноименные по выпиловке, наружные либо внутренние, пласти каждого пиломатериала.

По второму варианту проводят сушку пиломатериалов, преимущественно досок, путем обеспечения подвода к ним тепла, отвода выходящей из них влаги и частичной влагоизоляции их поверхностей, при этом частичную влагоизоляцию проводят с началом удаления из пиломатериалов связанной влаги поочередно для противолежащих пластей каждого пиломатериала, причем цикл действий, в первой части которого одни из пластей пиломатериалов закрывают влагоизолирующими материалами, а во второй части которого ранее закрытые пласти открывают, ранее открытые - закрывают влагоизолирующими материалами, выполняют по меньшей мере один раз, а в качестве влагоизолирующих материалов для высушиваемых пиломатериалов используют высушиваемые пиломатериалы таких же сортимента и размеров, при этом первую часть любого цикла действий, последний из которых может быть неполным, осуществляют в пакетном штабеле со шпациями между пакетами, для чего формируют пакеты, содержащие по два соединенных для влагоизоляции пластями пиломатериала, для осуществления второй части того же цикла разбирают упомянутый штабель и укладывают аналогичный со шпациями между пакетами, для чего формируют пакеты из пар пиломатериалов таким образом, что пласти пиломатериалов в пакетах, которые были соединены для влагоизоляции в первой части цикла, становятся внешними в пакетах во второй части цикла и наоборот - пласти, которые были открытыми в первой части цикла, соединяют для влагоизоляции во второй части цикла, для осуществления первой части следующего цикла действий разбирают штабель, сформированный во второй части закончившегося цикла, и укладывают следующий, аналогично меняя влагоизолированные пласти, и действуют так до завершения процесса сушки; пиломатериалы, как правило, бруски и близкие к ним по соотношению ширины и толщины доски, укладывают в штабели для влагоизоляции кромок без шпаций; в любой части цикла действий соединяют для влагоизоляции одноименные по выпиловке, наружные либо внутренние, пласти каждого пиломатериала.

По третьему варианту проводят сушку пиломатериалов, преимущественно досок, путем обеспечения подвода к ним тепла, отвода выходящей из них влаги и частичной влагоизоляции их поверхностей, при этом частичную влагоизоляцию проводят с началом удаления из пиломатериалов связанной влаги поочередно для противолежащих пластей каждого пиломатериала, причем цикл действий, в первой части которого одни из пластей пиломатериалов закрывают влагоизолирующими материалами, а во второй части которого ранее закрытые пласти открывают, ранее открытые - закрывают влагоизолирующими материалами, выполняют по меньшей мере один раз, а в качестве влагоизолирующих материалов для высушиваемых пиломатериалов используют высушиваемые пиломатериалы таких же сортимента и размеров, при этом первую и вторую части любого цикла действий, последний из которых может быть неполным, осуществляют в контейнере, для чего укладывают пиломатериалы вплотную к стойкам контейнера на каждый ряд горизонтальных полок кромкой вниз, пакетами из двух соединенных пластями для их влагоизоляции пиломатериалов в каждом, на каждый из пакетов пиломатериалов, опирающихся на полки контейнера, как правило, укладывают сверху кромками на кромки до заполнения полок по высоте контейнера следующие пакеты из пар соединенных пиломатериалов таких же сортимента и размеров, за каждым сформированным таким образом вертикальным рядом пакетов устанавливают вплотную к уложенным пиломатериалам прокладки, вплотную к прокладкам формируя следующие вертикальные ряды пакетов, за последним вертикальным рядом пакетов устанавливают прижимные планки, после чего сжимают пиломатериалы с помощью прижимных планок с обеспечением влагоизоляции соединенных пластей в пакетах всех вертикальных рядов; в любой части цикла действий соединяют для влагоизоляции одноименные по выпиловке, наружные либо внутренние, пласти каждого пиломатериала.

По четвертому варианту проводят сушку пиломатериалов, преимущественно досок, путем обеспечения подвода к ним тепла, отвода выходящей из них влаги и частичной влагоизоляции их поверхностей, при этом частичную влагоизоляцию проводят с началом удаления из пиломатериалов связанной влаги поочередно для противолежащих пластей каждого пиломатериала, причем цикл действий, в первой части которого одни из пластей пиломатериалов закрывают влагоизолирующими материалами, а во второй части которого ранее закрытые пласти открывают, ранее открытые - закрывают влагоизолирующими материалами, выполняют по меньшей мере один раз, а в качестве влагоизолирующих материалов для высушиваемых пиломатериалов используют высушиваемые пиломатериалы таких же сортимента и размеров, при этом первую и вторую части любого цикла действий, последний из которых может быть неполным, осуществляют в контейнере, для чего в первой части первого цикла укладывают пиломатериалы вплотную к стойкам контейнера на каждый ряд горизонтальных полок кромкой вниз, пакетами из двух соединенных пластями для их влагоизоляции пиломатериалов в каждом, на каждый из пакетов пиломатериалов, опирающихся на полки контейнера, как правило, укладывают сверху кромками на кромки до заполнения полок по высоте контейнера следующие пакеты из пар соединеных пиломатериалов таких же сортимента и размеров, за каждым сформированным таким образом вертикальным рядом пакетов устанавливают вплотную к уложенным пиломатериалам ряд прокладок, вплотную к прокладкам формируя последующие вертикальные ряды пакетов, за последним вертикальным рядом пакетов устанавливают прижимные планки, после чего сжимают пиломатериалы с помощью прижимных планок с обеспечением влагоизоляции соединенных пластей в пакетах всех вертикальных рядов, во второй части любого цикла действий освобождают прижимные планки, извлекают прокладки порядно вдоль пиломатериалов и устанавливают каждый их ряд после нечетных, начиная с первого, вертикальных рядов пиломатериалов, причем между извлечением и перед установкой последнего ряда прокладок пиломатериалы последнего вертикального их ряда маркируют и извлекают из контейнера, затем отжимают пиломатериалы от стоек контейнера до обеспечения зазоров больше толщины пиломатериалов и устанавливают извлеченные ранее пиломатериалы на эту часть цикла в образованные зазоры (перед пиломатериалами первого вертикального их ряда), каждый на свой уровень по высоте контейнера, и формируют таким образом временный первый вертикальный ряд пакетов, после чего сжимают пиломатериалы с помощью прижимных планок с обеспечением влагоизоляции соединенных пластей, а в первой части следующего цикла действий освобождают прижимные планки, извлекают первый ряд прокладок и возвращают перемещенные ранее пиломатериалы последнего их ряда на первоначальные места у прижимных планок, устанавливают извлеченный ряд прокладок после второго ряда пиломатериалов, далее извлекают прокладки порядно вдоль пиломатериалов и устанавливают после каждого четного ряда пиломатериалов на места, где они располагались перед любым предыдущим циклом действий, после чего сжимают пиломатериалы с помощью прижимных планок с обеспечением влагоизоляции соединенных пластей; в любой части цикла действий соединяют для влагоизоляции одноименные по выпиловке, наружные либо внутренние, пласти каждого пиломатериала.

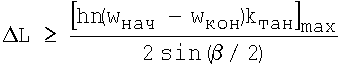

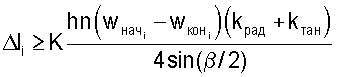

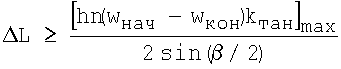

В предлагаемом устройстве для реализации заявляемого способа сушки пиломатериалов в камерных, туннельных и иного типа сушилках задачи частичной влагоизоляции поверхностей пиломатериалов с чередованием открытых и изолированных пластей, обеспечения эффективного поджатия пиломатериалов, в том числе - в процессе их усушки, снижения трения в узлах поджатия пиломатериалов, ускорения процедур поджатия - освобождения пиломатериалов, механизации пакетирования высушенной продукции и ее выгрузки - решаются в контейнере, включающем шасси с колесами и продольными опорными балками, клиновые опоры с клиньями, снабженные резьбовыми стойками, установленную на шасси рамную конструкцию из стоек и горизонтальных полок, одними концами прикрепленных к стойкам, а на противоположных им концевых участках снабженных отверстиями, одной стороной установленную посредством шарниров на продольную балку, расположенную с одной стороны шасси, а другой стороной - на клиновые опоры, соединенные с продольной опорной балкой, расположенной с другой стороны шасси, с упором в которую установлены резьбовые стойки, а также включающем прижимные планки с отверстиями и прокладки, выполненные в виде реек с отверстиями вблизи одного из концов, при этом контейнер снабжен отжимными планками, большими штырями, перекладинами с направляющими втулками, перекладины установлены на верхних концах всех стоек параллельно продольным опорным балкам, резьбовые стойки снабжены распорными муфтами с правой и левой, предпочтительно упорной, резьбой, соединяющими верхние и нижние винтовые упоры, на прижимных планках и части горизонтальных полок установлены ролики, каждая из горизонтальных полок одного из уровней их расположения выполнена с продольным зазором с возможностью перемещения в этом зазоре прижимной и отжимной планок и клина, а также с возможностью установки ролика по длине концевого участка горизонтальной полки, ролики на прижимных планках установлены по меньшей мере на двух уровнях по высоте, причем на одном из них - на уровне ролика горизонтальной полки, верхние винтовые упоры соединены посредством шарниров с клиньями, клинья расположены между находящимися на одном уровне роликами прижимной планки и роликом горизонтальной полки, большие штыри установлены в направляющие втулки и протянуты через отверстия во всех прокладках-рейках поперечного ряда прокладок, месторасположение полки с роликом по высоте рамной конструкции определено для контейнера, загружаемого с минимальными зазорами под вышестоящими полками, из условия равенства объемов пиломатериалов (при одинаковой их ширине b - из условия равенства числа рядов пиломатериалов по высоте) выше и ниже этой полки, а минимальная рабочая длина боковой грани клина (ход ролика) ΔL определена из условия

,

,

где h - толщина пиломатериалов, мм; n - число пиломатериалов, опирающихся непосредственно на полку; wнач и wкон - средние значения влажности пиломатериалов при одной из установок контейнера в сушильную камеру и последующем удалении из нее соответственно, % (при wнач≥30%, принимается, что wнач=30%); kтан - тангенциальный коэффициент усушки высушиваемого материала, 1/%; β - угол при вершине клина клиновой опоры; max - индекс, обозначающий максимальное значение комбинации возможных параметров; контейнер снабжен малыми штырями и откидными упорами, каждая из горизонтальных полок одного из уровней их расположения, выполненная с продольным зазором, выполнена с возможностью установки малых штырей и переустановки ролика и малых штырей по длине концевого участка горизонтальной полки, стойки снабжены резьбовыми втулками, в которые установлены болты-толкатели, в отжимных планках выполнены гнезда под болты-толкатели и отверстия, расположенные на обоих концах планок выше и ниже уровня пиломатериалов, аналогичные отверстия выше и ниже уровня пиломатериалов выполнены на обоих концах прижимных планок, нижние винтовые упоры содержат выдвижные штанги, откидные упоры соединены с концевыми участками нижних горизонтальных полок с возможностью упора в продольную балку шасси; участки прокладок, расположенные ниже уровня опоры пиломатериалов на нижние полки, выполнены в форме конуса или клина, причем угол при вершинах упомянутых конуса или клина α лежит преимущественно в пределах 2 arcsin (H/2b)<α≤90°, где Н - толщина прокладки, мм, b - ширина пиломатериалов, мм, а клин выполнен таким образом, что его ребро параллельно поверхностям прокладки, разделяющим ряды пиломатериалов.

Для изложения физической сути предлагаемого изобретения рассмотрим процесс возникновения напряженно-деформированного состояния в пиломатериале при обеспечении подвода к нему тепла и отвода выходящей из него влаги (например, в случае естественной либо конвективной сушки), что обусловлено неравномерным распределением влажности по объему пиломатериала; при этом максимальный градиент влагосодержания будет по толщине материала. Не будем учитывать анизотропию строения древесины, для упрощения положим также, что перемещение влаги в материале происходит только по его толщине [1, с.144, 150-153]. Это справедливо, когда длина l и ширина b пиломатериала значительно больше его толщины h. В случае доски, при l>>b>2h, мы обычно имеем достаточно хорошее приближение к этому условию. Для бруска, у которого l>>b≤2h, это тем вернее, чем больше отношение площади пласти пиломатериала (l×b) к площади его кромки (l×h), т.е. чем больше единицы отношение b/h.

В начальный момент процесса сушки еще нет усушки, и напряжения в материале отсутствуют. Когда влажность поверхностных слоев опустится ниже предела насыщения (т.е. начнется удаление связанной влаги), эти слои будут стремиться к усушке. Однако это стремление не может реализоваться или реализуется не полностью вследствие противодействия внутренних слоев, усушка которых еще не началась. Поэтому действительный размер поверхностных слоев больше их номинального размера (т.е. размера, соответствующего реальной их, уменьшившейся, влажности) и, следовательно, они испытывают растягивающие напряжения. Внутренние слои, действительный размер которых меньше первоначального размера (из-за воздействия усыхающих поверхностных слоев), испытывают напряжения сжатия.

Если бы древесина была идеально упругим материалом, внутренние напряжения, появившиеся в ней на первой стадии процесса, в дальнейшем уменьшались бы по мере уменьшения перепада влажности и, наконец, исчезли бы при окончательном выравнивании влажности. В действительности происходит иначе. Напряжения в древесине исчезают на некотором промежуточном этапе процесса, а затем в конце сушки возрастают, изменив свой знак. Причина этого - развитие в древесине остаточных деформаций. Возникновение остаточных деформаций характерно для древесины, длительно находящейся под напряжением, даже при ее стабильном влажностном состоянии. Но, кроме того, при высыхании напряженной древесины в ней происходит перерождение упругих деформаций в остаточные.

В начальной стадии процесса, когда влажная нагретая древесина обладает повышенной податливостью, в поверхностных слоях под влиянием действующих в них растягивающих напряжений возникают остаточные деформации удлинения, а во внутренних слоях, наоборот, остаточные деформации укорочения. В результате в конце процесса усадка на поверхности окажется меньше, чем усадка внутри сортимента. Другими словами, номинальный размер поверхностных слоев будет больше номинального размера внутренних слоев, и в древесине появятся сжимающие напряжения вблизи поверхности и растягивающие напряжения внутри.

Если внутренние напряжения в той или иной точке по объему сортимента достигнут предела прочности, то произойдет разрушение материала. Разрушение проявляется в виде разрыва тканей (растрескивания) в зоне действия растягивающих напряжений, т.е. в первой стадии процесса - на поверхности, а в конечной стадии - внутри сортимента [8, с.95-97].

Таким образом, причиной внутренних напряжений в материале (при влагосодержании ниже равновесного для данной температуры материала) является наличие градиента влаги. Чем он выше, тем больше возникающие напряжения и остаточные деформации в теле. Поэтому с целью уменьшения напряжений в материале необходимо вести сушку так, чтобы в нем не возникало больших градиентов влаги. Если естественная либо конвективная сушка материала происходит с двух сторон (как в представленном примере), то в результате малой влагопроводности материала наибольшая влажность будет сохраняться внутри (в центре) материала. И равномерность (или неравномерность) удаления ее из центра будет определяться массообменными свойствами материала. Известно, что чем меньше коэффициент массопроводности, тем больше перепад влагосодержания по материалу. Поскольку ощутимо увеличить коэффициент массопроводности, как правило, сложно, желательно с целью выравнивания влагосодержания по образцу оказать воздействие именно на центральные слои пиломатериала.

Для этого можно, например, разрезать пиломатериал по плоскости симметрии и воздействовать на открытые теперь центральные сечения с целью уменьшения вблизи этих поверхностей влажности древесины. Однако такой способ приводит к нарушению целостности объекта сушки, что обычно недопустимо. Но идея разделить для снижения градиентов влажности пиломатериал по его наибольшей плоскости симметрии, т.е. сделать из одного объекта два, может быть использована для первоначально двух одинаковых объектов (одного типоразмера), соединенных на начальном этапе сушки наибольшими поверхностями (пластями). Отметим, что с учетом симметрии составной конструкции на соединенных поверхностях будет отсутствовать массообмен. Поэтому того же результата можно добиться, если обрабатываемый объект не соединять с другим, а просто влагоизолировать при сушке одну из наибольших его поверхностей.

Рассмотрим более детально, что происходит с полем влажности при подводе тепла к поверхности материала. Вследствие разности величин химического потенциала водяного пара в материале и газовой среде, окружающей его, влага будет уходить из объекта в газовую среду. Однако в связи с тем, что коэффициент массопроводности (диффузии) небольшой и зависит от температуры и влагосодержания, в материале будет возникать градиент влагосодержания. Минимальная влажность будет на поверхности, в месте контакта с газовой средой (агентом сушки), а максимальная - в центре материала, наиболее удаленном от внешней поверхности.

Если удалять влагу из плоскости симметрии (например, разрезав материал по этой плоскости), то начнет создаваться новый градиент влагосодержания, где опять минимальная влажность будет на поверхности, а максимальная - внутри материала, толщина которого наполовину меньше. Таким образом, максимальное значение влагосодержания все время будет уходить вглубь материала (да и разрезать пиломатериал, как правило, нежелательно). Однако местоположением максимального влагосодержания в материале и его величиной можно управлять, располагая его в необходимом для нас месте. Если в процессе сушки изолировать одну из наибольших поверхностей пиломатериала, то ясно, что максимальное значение влагосодержания будет именно на ней. Открывая ранее изолированную поверхность и закрывая ранее открытую, ей противолежащую, можно управлять распределением влаги в материале, в частности местонахождением его максимальной величины, а также добиваться минимального его градиента. А управляя распределением влаги в материале, можно управлять и напряженно-деформационным состоянием в нем и, тем самым, добиваться минимальных напряжений и деформаций в ходе сушки и остаточных напряжений в конце сушки, так как они зависят именно от напряженно-деформационного состояния в процессе сушки.

Рассмотрим, как будет перераспределяться влага в материале при направленном воздействии влагоизолирующих объектов на высушиваемые пиломатериалы. Изолируем одну поверхность материала, а другую оставим открытой. Тогда, как уже отмечалось, влага будет удаляться с поверхности материала в газовую среду. К самой поверхности она будет поступать из глубины материала в газообразной и жидкой фазах. В материале будет формироваться неоднородное распределение влаги. В результате зависимости размеров материала от влагосодержания (при удалении связанной влаги) с уменьшением влагосодержания размеры материала будут сокращаться. Различное влагосодержание по толщине (поперек пиломатериала) приведет к неравномерному сокращению материала на разных расстояниях от поверхности. А это, как уже было показано, вызовет недопущенные деформации и напряжения в материале. Однако если не допускать значительных перепадов влажности между слоями пиломатериала, то и напряжения будут незначительными, а следовательно, развиваемые остаточные деформации - малыми либо вообще будут отсутствовать. С целью предотвращения нарастания напряжений в материале влагоизолируем теперь поверхность испарения, а поверхность, которая была влагоизолирована, сделаем доступной для сушки (т.е. уберем влагоизоляцию). Тогда с изолированной поверхности влага испаряться не будет и влажность материала вблизи поверхности не будет уменьшаться. А там, где влагосодержание было максимальным в результате предшествующего этапа сушки, оно начнет падать, тем самым уменьшая максимальный перепад влагосодержания в материале. Это приведет к понижению напряжений и недопущенных усадок в материале. Одновременно с этим, так как влагосодержание пиломатериала в слоях, близких к ранее открытой, а теперь изолированной пласти, будет выше, чем на самой этой изолированной пласти, влага будет поступать к ранее высушенной поверхности, что дополнительно будет приводить к выравниванию влагосодержания по всему образцу. Этот второй механизм аналогичен способу искусственного снятия напряжений, когда поверхность материала обрабатывается влагой для снятия уже созданных напряжений. Единственное отличие заключается в том, что это специальная процедура и подвод влаги к материалу осуществляется извне. В нашем случае это не является отдельным этапом обработки материала, и влага поступает из более влажных мест материала, а не искусственно подводится извне. Таким образом, выравнивание влагосодержания происходит как за счет удаления влаги из мест максимального ее скопления, так и за счет перераспределения ее по образцу. Отметим, что перераспределение влаги по образцу изменяет реологию материала. Так, увлажнение высушенной поверхности делает ее податливее, что дополнительно приводит к снятию напряжений в материале. Через некоторое время сушки неоднородность изменения влаги в материале станет минимальной (а при соответствующим образом подобранном режиме может и вообще исчезнуть, т.е. в материале установится на время равномерное распределение), после чего градиент влагосодержания изменит знак. Изменятся и знаки напряжений в материале, т.е. там, где материал сжимался, будет растяжение, а где растягивался, будет сжатие. Это противоположное воздействие также дает положительный эффект, так как позволяет компенсировать ранее осуществлявшееся воздействие. Так, при приложении нагрузки растяжения одновременно с этим начинают формироваться остаточные деформации растяжения, а когда знак меняется, и появляются напряжения сжатия, то формируются остаточные деформации сжатия, которые компенсируют первые. Далее, после некоторого времени сушки (определяемого конкретными условиями: скоростью сушки, допустимыми напряжениями в материале или требованиями к конечному продукту), производят смену изолированных и открытых поверхностей. После чего все описанные процессы повторятся заново. Процесс будет проводиться за конечное число циклов с конечными промежутками времени. Поэтому ясно, что полностью избавиться от напряжений и деформаций не удастся. Однако их можно свести к минимуму, т.е. обеспечить практически бездефектную сушку пиломатериала. Таким образом, в предлагаемом способе для предотвращения коробления пиломатериалов, недопущения возникновения и развития в них трещин решается задача снижения напряжений и деформаций в древесине в течение сушки посредством уменьшения градиентов влагосодержания в пиломатериалах в процессе сушки за счет чередования влагоизолируемых пластей пиломатериалов.

Отметим, что процесс циклической смены влагоизолированных пластей похож на традиционный процесс циклической смены режима сушки. Однако в нашем случае параметры агента сушки (температура, влажность, скорость) могут не меняться. В этом и заключается отличие: смена режима в предлагаемом способе проводится не за счет параметров агента сушки, а путем чередования обдува поверхности агентом сушки и ее изоляции. Поскольку момент завершения сушки может определяться различными критериями, например заданной конечной влажностью пиломатериалов, последний цикл смены влагоизолированных пластей может быть неполным.

С целью предотвращения развития опасных градиентов влагосодержания по толщине материала следует вести сушку с такой скоростью удаления влаги, при которой она перераспределяется по толщине материала без образования критических максимумов влагосодержания внутри сортимента. Таким образом, массообменный критерий Био не должен превышать некоторой критической величины, определяемой конкретными условиями процесса.

В качестве влагоизолирующих материалов для пиломатериалов могут использоваться термостойкие пленки, например полиэтиленовые, пластины из пластмасс, композитов или металлов необходимых размеров либо специальные жесткие профили, желательно из алюминиевых сплавов с защитными покрытиями. Нами предлагается использование при сушке в качестве влагоизолирующих материалов самих пиломатериалов, преимущественно такого же поперечного сечения и длины, или, иными словами, таких же сортимента и размеров или типоразмера, как и высушиваемые. Существенным преимуществом использования пиломатериалов, подвергаемых сушке по предлагаемому способу, как влагоизолирующих друг для друга, по сравнению с влагоизоляцией вышеназванными специальными материалами, является отсутствие дополнительных тепловых затрат на нагревание этих материалов, а также увеличение доли объема высушиваемых пиломатериалов в общем объеме штабеля или контейнера.

Чем ближе начальные характеристики пиломатериалов, которые будут использоваться для влагоизоляции друг друга, тем меньше будут массовые потоки влаги через поверхность контакта их пластей, т.е. тем точнее будет выполняться условие их влагоизоляции. Поскольку при сушке рядом расположенных пиломатериалов с близкими начальными параметрами и граничными условиями профили влажности в них будут похожи, будет примерно равным и влагосодержание вблизи их открытых пластей, поэтому при необходимости смены влагоизолированных поверхностей логично соединить вместе ранее открытые пласти находящихся рядом пиломатериалов, что опять обеспечит удовлетворительное выполнение условия малости массовых потоков через поверхность контакта, т.е. условия влагоизоляции соединенных пластей. Аналогично бывшие ранее соединенными пласти, у которых влажность вблизи поверхностей, если и разнилась незначительно, то выровнялась за первую фазу сушки, находясь открытыми в сходных условиях, и в дальнейшем будут близки по влагосодержанию, поэтому при необходимости следующей смены влагоизолированных пластей опять при их уже втором контакте будет удовлетворительно выполняться условие влагоизоляции, причем на более низком уровне влагосодержания, т.е. с уменьшением возможной его разности на границе, определяющей интенсивность массообмена. Таким образом, поочередная смена влагоизолированных поверхностей находящихся в сходных условиях сушки пиломатериалов за счет их соединения то одними, то другими пластями позволяет эффективно использовать предложенный механизм выравнивания влагосодержания в пиломатериалах, а следовательно, предотвращает трещинообразование, обеспечивает снижение напряжений и деформаций при сушке.

В производстве пиломатериалов, предназначенных для изготовления особо ответственных деталей, целесообразно производить формирование либо маркировку высушиваемых совместно пиломатериалов непосредственно возле участка распиловки бревен. Пакеты составляют, как правило, из пар, подобранных по породе древесины, сходной выпиловки (т.е. ориентации сечения пиломатериала относительно сечения распиливаемого бревна), определяемой текстурой пластей, при этом в случае выраженного смещения сечения пиломатериалов относительно центра бревна, т.е. при возможности идентификации наружных (более отдаленных от сердцевины бревна) и внутренних (менее отдаленных от сердцевины) пластей пиломатериалов, соединяют их в пакет одинаковыми пластями: наружными или внутренними для обоих пиломатериалов. Последнее условие связано с анизотропией древесины, учет которой в данном случае может способствовать достижению технического результата изобретения. Коэффициент влагопроводности древесины в радиальном направлении (по нормали к годовым кольцам) арад выше, чем в тангенциальном направлении (по касательной к ним же) атан, их отношение составляет, по крайней мере для хвойных пород, кх=арад/атан=1,25 [9, с.43-46]. При прочих равных условиях потоки влаги с наружных пластей будут несколько выше, чем с внутренних, поскольку доля тангенциальной составляющей во влагопереносе (в силу геометрии годовых колец) у наружной пласти ниже. Поэтому в случае, когда можно идентифицировать наружные и внутренние пласти пиломатериалов, для лучшего приближения к условию влагоизоляции соединенных пластей при поочередном их соединении по предлагаемому изобретению, а следовательно, - для большего эффекта от его применения - целесообразно соединять пиломатериалы в парах одноименными (наружными или внутренними для каждого из пиломатериалов) пластями. При близких параметрах агента сушки и условиях обдувания им всех пиломатериалов в штабеле либо контейнере, для единообразия распределений влагосодержания в пиломатериалах, целесообразно соединять все пары однотипно (например, при первой укладке - все наружными пластями наружу). В контейнере, где пары в течение цикла меняются, это условие является необходимым по крайней мере в пределах одной полки контейнера.

Таким образом, при сушке по предлагаемому способу новым является то, что частичную влагоизоляцию пиломатериалов проводят с началом удаления из пиломатериалов связанной влаги поочередно для противолежащих пластей каждого пиломатериала, причем цикл действий, в первой части которого одни из пластей пиломатериалов закрывают влагоизолирующими материалами, оставляя противолежащие пласти открытыми, а во второй части которого ранее закрытые пласти открывают, а ранее открытые - закрывают влагоизолирующими материалами, выполняют по меньшей мере один раз, при этом последний цикл может быть неполным.

Новым также является то, что в качестве влагоизолирующих материалов для высушиваемых пиломатериалов используют высушиваемые пиломатериалы таких же сортимента и размеров (или типоразмера) и близкой влажности.

Кроме того, новым является то, что пиломатериалы соединяют для влагоизоляции в первой части любого цикла действий попарно одними пластями, а во второй части того же цикла действий - тоже попарно противолежащими бывшим соединенными в первой части цикла пластями.

Также новым является то, что при возможности идентификации наружных и внутренних (по выпиловке) пластей пиломатериалов в любой части цикла действий закрывают влагоизолирующим материалом одноименные по выпиловке пласти.

Пиломатериалы по предлагаемому способу можно сушить непосредственно пакетами из их пар, как, например, в [4], где пакет из двух досок связывают перед подачей в окно СВЧ-печи капроновыми или стеклянными нитями. Однако более рационально производить сушку пакетов в штабелях [1-3] или контейнерах [7].

Штабель используют как при естественной, так и при искусственной сушке и формируют, в принципе, одинаково [1, с.304-309, с.362-366]. Первый ряд пиломатериалов укладывают на нижние прокладки (прогоны), размещаемые на фундаментных опорах (естественная сушка), либо на подштабельные балочки. В последующих рядах укладывают пиломатериалы над пиломатериалами первого ряда, чередуя эти ряды перпендикулярно располагаемыми рядами прокладок, которые также располагают строго друг над другом, с шагом, зависящим от породы и типоразмеров пиломатериала. В рядовом штабеле прокладки укладывают после каждого ряда пиломатериалов, в пакетном - через два и более ряда. Рядовой штабель, как правило, укладывают с зазорами (шпациями) между кромками пиломатериалов. Как правило, пиломатериалы в штабеле не перекладывают, при комбинированной сушке после удаления в естественных условиях всей свободной и части связанной влаги досушивание материала проводят в другом штабеле, обычно меньших габаритов по ширине. Обычно с целью предотвращения коробления пиломатериалов, находящихся в верхних рядах штабеля, применяется прижатие верха штабеля [1, с.316-317].

Сушку по предлагаемому способу осуществляют в последовательно укладываемых одинаковых по геометрии пакетных штабелях из пиломатериалов одного типоразмера или сортимента и близкой влажности. Перекладывание материала после каждой части цикла целесообразно проводить так, как описано в примере сушки по второму варианту. Отметим, что при этом дополнительно к техническому результату изобретения достигается более равномерное по объему пиломатериалов его высушивание, так как пиломатериалы, находящиеся в первой части цикла в верхней части штабеля, во второй части цикла попадают в нижние ряды и наоборот. Тем самым компенсируется некоторая неоднородность условий сушки по высоте штабеля [1, с.308].

Эффективность изобретения зависит от отношения ширины и толщины пиломатериалов. Чем меньше величина b/h, тем сильнее сказываются краевые эффекты (выход влаги через кромки пиломатериалов). Поэтому пары пиломатериалов с размерами поперечного сечения одного порядка целесообразно укладывать в штабели или на полки контейнеров без шпаций либо в пакеты из нескольких пар таким образом, чтобы суммарная ширина пакета была примерно на порядок больше толщины высушиваемых пиломатериалов. В этом случае доля массовых потоков влаги через кромки уменьшается, и поля влагосодержания по ширине каждого пиломатериала выравниваются. Кромки крайних пиломатериалов в пакетах целесообразно для снижения процента брака дополнительно влагоизолировать. Укладывание пиломатериалов без шпаций известно [1, с.309; 8, с.134]. Однако в предлагаемом способе сушки этот признак использован в совокупности с признаками поочередной влагоизоляции пластей пиломатериалов с учетом особенностей перераспределения выводимой из пиломатериалов влаги. Только при таком сочетании существенных признаков может быть решена поставленная задача для пиломатериалов с размерами поперечного сечения одного порядка.

Сушку по изобретению можно осуществлять в контейнере, где пиломатериалы укладывают парами (пакетами из пар) на горизонтальные полки кромками вниз. При большом расстоянии между полками контейнера можно осуществлять сушку пиломатериалов без шпаций. В этом случае на верхние кромки пиломатериалов в пакетах, опирающихся непосредственно на полки, укладывают следующие пакеты, до заполнения пространства до вышестоящих полок, прокладки устанавливают после заполнения каждого вертикального ряда пакетами из пар пиломатериалов, а загрузив весь контейнер, сжимают пиломатериалы с помощью прижимных планок для обеспечения влагоизоляции соединенных пластей, в том числе - и в процессе усушки пиломатериалов. В этом случае движение сушильного агента осуществляется предпочтительно снизу вверх. После проведения одной части цикла пиломатериалы в контейнере освобождают и меняют влагоизолированные пласти пар пиломатериалов, допустим, как описано в примере сушки по третьему варианту. После смены влагоизолированных пластей сжимают пиломатериалы с помощью прижимных планок для обеспечения влагоизоляции соединенных пластей, в том числе - в процессе усушки, в другой части этого цикла.

Сушка в контейнере по заявляемому способу может быть организована при смене пар (т.е. не сохранении постоянных пар) пиломатериалов, являющихся влагоизолирующими друг для друга. Если пиломатериалы на одной полке контейнера близки по своим начальным свойствам (из одной породы древесины, с близкой начальной влажностью и т.п.), то при вертикальной подаче агента сушки влажность древесины на внешних пластях пиломатериалов в пакетах перед сменой влагоизолированных поверхностей в пределах одной полки будет примерно одинаковой, поэтому не принципиально, с одним и тем же из соседей будет образовывать пакет конкретный пиломатериал или то с левым, то с правым из них. Поэтому, добиваясь влагоизоляции заданных пластей сочетанием меняющихся пар, находящихся в схожих условиях, можно достичь примерно такого же эффекта, как и при постоянных парах пиломатериалов. Остающийся без пары крайний пиломатериал с одной из сторон контейнера логично соединить с таким же пиломатериалом с другой стороны, поскольку даже при наличии краевых эффектов в распределении параметров агента сушки (т.е. условий подвода тепла и отвода влаги), эти эффекты будут примерно одинаковы вблизи первых и последних пиломатериалов на одной полке.

Примеры осуществления заявляемого способа сушки.

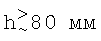

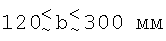

По варианту 1 необходимые для строительной индустрии доски или бруски (например, с  ) одинаковой длины и толщины, но произвольной ширины, допустим,

) одинаковой длины и толщины, но произвольной ширины, допустим,

в интервале  , высушенные до влажности 30%, укладывают для атмосферной сушки одинаковыми по выпиловке пластями, как правило, без шпаций на горизонтальные поперечные полки (кронштейны) стеллажей, выполненных из стального уголка и установленных под навесом. Уложенные таким образом на все полки по высоте стеллажа пиломатериалы накрывают в один слой без зазоров листами влагоизолирующего материала (например, пенопласта либо какого-либо рулонного пеноматериала толщиной до 10 мм). На листы указанного материала укладывают над нижними рядами пиломатериалов верхние ряды пиломатериалов такой же длины и толщины, произвольной ширины, таким образом, чтобы контактирующие с влагоизолирующим материалом пласти нижних и верхних рядов были одинаковыми по выпиловке, и ширина каждого верхнего ряда была, по возможности, близка к ширине нижнего. Шаг горизонтальных полок по длине стеллажа зависит от толщины пиломатериалов и должен обеспечить незначительный их прогиб под собственным весом в процессе сушки. Эффективная влагоизоляция пластей пиломатериалов нижнего и верхнего рядов обеспечивается за счет деформации влагоизолирующего материала, рельеф поверхностей которого под весом пиломатериалов верхнего ряда приближается к рельефу контактирующих с ним пластей. В процессе заполнения стеллажа на нескольких пиломатериалах, причем - на обеих пластях, устанавливают датчики влагомеров (например, иглы электровлагомеров), с помощью которых определяется текущая влажность древесины. Атмосферную сушку за счет конвективных потоков сушильного агента (воздуха окружающей среды) проводят до достижения на внешних пластях пиломатериалов заданной для первой части цикла влажности. После этого снимают с одной из полок стеллажа верхний ряд пиломатериалов и (при необходимости) влагоизолирующий материал и затем поворачивают каждый пиломатериал нижнего ряда вокруг продольной оси на 180°. Если остаточные деформации влагоизолирующего материала невелики, накрывают перевернутые пиломатериалы нижнего ряда им же, в противном случае используют новый. На слой влагоизолирующего материала укладывают снятые ранее пиломатериалы верхнего ряда, ориентируя их влагоизолированными в первой части цикла пластями вверх. Производят аналогично смену влагоизолируемых пластей на всех полках стеллажа, после чего проводят сушку пиломатериалов до заданной для окончания первого цикла влажности на внешних пластях. Далее действуют аналогично, меняя влагоизолированные пласти до достижения заданного конечного процента влажности по всему сечению пиломатериалов.

, высушенные до влажности 30%, укладывают для атмосферной сушки одинаковыми по выпиловке пластями, как правило, без шпаций на горизонтальные поперечные полки (кронштейны) стеллажей, выполненных из стального уголка и установленных под навесом. Уложенные таким образом на все полки по высоте стеллажа пиломатериалы накрывают в один слой без зазоров листами влагоизолирующего материала (например, пенопласта либо какого-либо рулонного пеноматериала толщиной до 10 мм). На листы указанного материала укладывают над нижними рядами пиломатериалов верхние ряды пиломатериалов такой же длины и толщины, произвольной ширины, таким образом, чтобы контактирующие с влагоизолирующим материалом пласти нижних и верхних рядов были одинаковыми по выпиловке, и ширина каждого верхнего ряда была, по возможности, близка к ширине нижнего. Шаг горизонтальных полок по длине стеллажа зависит от толщины пиломатериалов и должен обеспечить незначительный их прогиб под собственным весом в процессе сушки. Эффективная влагоизоляция пластей пиломатериалов нижнего и верхнего рядов обеспечивается за счет деформации влагоизолирующего материала, рельеф поверхностей которого под весом пиломатериалов верхнего ряда приближается к рельефу контактирующих с ним пластей. В процессе заполнения стеллажа на нескольких пиломатериалах, причем - на обеих пластях, устанавливают датчики влагомеров (например, иглы электровлагомеров), с помощью которых определяется текущая влажность древесины. Атмосферную сушку за счет конвективных потоков сушильного агента (воздуха окружающей среды) проводят до достижения на внешних пластях пиломатериалов заданной для первой части цикла влажности. После этого снимают с одной из полок стеллажа верхний ряд пиломатериалов и (при необходимости) влагоизолирующий материал и затем поворачивают каждый пиломатериал нижнего ряда вокруг продольной оси на 180°. Если остаточные деформации влагоизолирующего материала невелики, накрывают перевернутые пиломатериалы нижнего ряда им же, в противном случае используют новый. На слой влагоизолирующего материала укладывают снятые ранее пиломатериалы верхнего ряда, ориентируя их влагоизолированными в первой части цикла пластями вверх. Производят аналогично смену влагоизолируемых пластей на всех полках стеллажа, после чего проводят сушку пиломатериалов до заданной для окончания первого цикла влажности на внешних пластях. Далее действуют аналогично, меняя влагоизолированные пласти до достижения заданного конечного процента влажности по всему сечению пиломатериалов.

По варианту 2 доски для мебельного производства, подобранные парами по сходной текстуре пластей после выпиловки из бревен и промаркированные, высушенные до влажности 30%, укладывают в ряд на подштабельные балочки тележки, по одной из каждой пары досок, все, например, внутренней (по выпиловке) пластью вниз со шпациями. На каждую доску первого ряда укладывают парные им доски наружной (по выпиловке) пластью вниз. Таким образом, во всех образовавшихся пакетах из двух досок соединенными (в рассматриваемом случае) оказываются их наружные пласти. На пакеты укладывают через равные промежутки прокладки в количестве не меньшем, чем рекомендовано для рядовых штабелей (см., например [1, с.305-306]). Аналогично укладывают второй ряд пакетов, второй ряд прокладок и т.д., пока не будет уложен весь штабель. В процессе формирования штабеля на нескольких его досках, причем - на обеих пластях, устанавливают датчики влагомеров (например, иглы электровлагомеров, располагая на участке их установки между соединяемыми пластями электроизолирующую пленку), после чего закатывают тележку в сушильную камеру и обеспечивают за счет движения сушильного агента подвод к пиломатериалам тепла и отвод выходящей из них влаги.

Сушку проводят до достижения на внешних пластях пакетов заданной для первой части цикла влажности. После этого сушку приостанавливают, тележку выкатывают из сушильной камеры и приступают к перекладыванию пиломатериалов в новый штабель. Осуществляют его в следующей последовательности, обеспечивающей сохранение подобранных пар и минимальную возможность ошибок при многократном повторении подобных действий. Верхние в каждом из пакетов пиломатериалы самого верхнего ряда пакетов разбираемого штабеля укладывают на подштабельные балочки (при естественной сушке - на нижние прокладки) формируемого штабеля пластью, располагавшейся внутри пакета и являвшейся влагоизолированной, вниз, т.е. не переворачивая пиломатериал, затем нижние в каждом из пакетов пиломатериалы самого верхнего ряда пакетов разбираемого штабеля укладывают на пиломатериалы первого ряда формируемого штабеля, сохраняя сложившиеся пары пиломатериалов, пластью, являвшейся в разбираемом штабеле открытой, вниз, т.е. также не переворачивая пиломатериал; после снятия верхних прокладок с разбираемого штабеля и установки их на первый ряд сформированных пакетов с влагоизолированными внутри пластями производят дальнейшую разборку старого штабеля (для которого теперь верхним рядом пакетов является ряд, находившийся ранее под убранными верхними прокладками) и взаимосвязанно-последовательную пакетную укладку нового штабеля аналогичным образом, пока не будет сформирован весь штабель. Во время его формирования участки расположения датчиков влагомеров (игл электровлагомеров), попадающие между соединенными пластями, электроизолируют, а ранее установленную электроизоляцию удаляют.

После установки нового штабеля в сушильную камеру приостановленную сушку возобновляют и проводят до достижения заданной для второй части цикла влажности на внешних пластях пакетов.

В следующих циклах действий формирование новых штабелей и приостановку процесса сушки проводят аналогично описанному. Завершают сушку после достижения заданного конечного процента влажности по всему сечению пиломатериалов.

По варианту 3 доски или бруски толщиной, например, больше 30 мм одинаковых сортимента и размеров, высушенные до влажности 30%, укладывают вплотную к стойкам (в дальнейшем - к прокладкам) на все горизонтальные полки контейнера, например, описанного в [7], пакетами из пар, соединенных одинаковыми по выпиловке для всех пакетов в контейнере пластями, кромками вниз, по три пакета на полке в высоту (исходя из вертикального шага полок), после заполнения каждого вертикального ряда пакетами из пар пиломатериалов устанавливают прокладки, а загрузив весь контейнер, сжимают пиломатериалы с помощью прижимных планок для обеспечения влагоизоляции соединенных пластей, в том числе - и в процессе усушки пиломатериалов. В процессе заполнения контейнера на нескольких его пиломатериалах, причем - на обеих пластях, устанавливают датчики влагомеров (например, иглы электровлагомеров, располагая на участке их установки между соединяемыми пластями электроизолирующую пленку). Помещают контейнер в сушильную камеру и обеспечивают движение сушильного агента, предпочтительно снизу вверх. После достижения заданной для первой части цикла действий конечной влажности на внешних пластях пиломатериалов контейнер выкатывают из сушильной камеры и меняют влагоизолированные пласти, например, следующим образом. Отодвинув прижимные планки на расстояние, большее ширины пакета, снимают ближний к прижимной планке пиломатериал верхнего пакета одной из полок и ставят его на нее вплотную к нижнему пакету, второй пиломатериал этого верхнего пакета ставят на полку в зазор между первым и прижимной планкой (сформировав из них новый нижний пакет). Дальний от прижимной планки пиломатериал среднего пакета поднимают над ближним к ней, проносят над ним и устанавливают вплотную к прижимной планке на новый нижний пакет, после чего придвигают к нему второй пиломатериал старого среднего пакета, формируя таким образом его новый вариант. Аналогично дальний от прижимной планки пиломатериал старого нижнего пакета становится ближним к ней пиломатериалом нового верхнего пакета, вторым элементом которого после перемещения становится бывший с ним в паре пиломатериал старого нижнего ряда (в результате описанных операций сохраняются пары влагоизолирующих друг друга пиломатериалов и, кроме того, уменьшаются краевые эффекты от влагопотерь через кромки, поскольку внешние в одной части цикла кромки становятся внутренними в другой его части). Описанную процедуру проводят на остальных полках контейнера, после чего перемещают до контакта с переформированным вертикальным рядом пакетов прокладки последнего продольного их ряда. В образовавшемся увеличенном пространстве расположения пакетов пиломатериалов предпоследнего вертикального ряда проводят аналогичные процедуры (с заменой термина «прижимная планка» на «прокладка перемещенного продольного ряда»), обеспечивающие смену соединенных пластей во всех пакетах вертикального ряда, опять перемещают до переформированных пакетов все прокладки продольного ряда (здесь - предпоследнего) и действуют аналогично, пока не будут переформированы все пакеты из пар пиломатериалов в контейнере. В процессе переформирования участки расположения датчиков влагомеров (игл электровлагомеров), попадающие между соединенными пластями, электроизолируют, а ранее установленную электроизоляцию удаляют. Затем с помощью прижимных планок перемещают все пиломатериалы к стойкам контейнера и поджимают их для обеспечения влагоизоляции соединенных пластей (в том числе - и в процессе усушки) в течение второй части первого цикла. Помещают контейнер в сушильную камеру и обеспечивают движение сушильного агента, а после достижения заданной для первого цикла конечной влажности на внешних пластях пиломатериалов контейнер вновь выкатывают из сушильной камеры. Действуют аналогично, меняя влагоизолируемые пласти и помещая контейнер в сушильную камеру, до достижения заданного конечного процента влажности по всему сечению пиломатериалов.

По варианту 4 доски одинаковых сортимента и размеров, высушенные до влажности 30%, укладывают вплотную к стойкам (в дальнейшем - к прокладкам) на все горизонтальные полки контейнера, пакетами из пар, соединенных одинаковыми по выпиловке для всех пакетов в контейнере пластями, кромками вниз, на каждый из пакетов досок укладывают сверху кромками на кромки, до заполнения полок по высоте контейнера, следующие пакеты из пар досок таких же сортимента и размеров, после заполнения каждого вертикального ряда пакетами из пар досок устанавливают прокладки, а загрузив весь контейнер, сжимают доски с помощью прижимных планок для обеспечения влагоизоляции соединенных пластей, в том числе - и в процессе усушки досок. В процессе заполнения контейнера на нескольких его пиломатериалах, причем - на обеих пластях, устанавливают датчики влагомеров (например, иглы электровлагомеров, располагая на участке их установки между соединяемыми пластями электроизолирующую пленку). Помещают контейнер в сушильную камеру и обеспечивают движение сушильного агента предпочтительно снизу вверх. После достижения заданной для первой части цикла действий конечной влажности на внешних пластях досок контейнер выкатывают из сушильной камеры. Во второй части первого и следующих циклов действий после отжатия прижимных планок и уменьшения таким образом силы трения между досками и прокладками последние извлекают порядно вдоль досок, начиная с ряда, ближайшего к стойкам контейнера, и устанавливают их, раздвигая доски в пакетах за счет того, что нижние концы прокладок заострены, после каждого нечетного, начиная с первого, вертикального ряда досок. Между извлечением и установкой последнего ряда прокладок маркируют и извлекают из контейнера доски последнего вертикального их ряда, затем отжимают доски от стоек контейнера с помощью предназначенных для этого отжимных планок до обеспечения зазоров больше толщины досок, после чего устанавливают на эту часть цикла в образованные зазоры перед досками первого вертикального их ряда извлеченные ранее доски, каждую на свой уровень по высоте контейнера, далее сжимают доски с помощью прижимных планок с обеспечением влагоизоляции соединенных пластей, в частности - в процессе их усушки, закатывают контейнер в сушильную камеру и обеспечивают движение сушильного агента. В первой части второго и следующих циклов меняют влагоизолированные пласти таким образом. Освобождают прижимные планки, извлекают первый ряд прокладок и возвращают перемещенные ранее доски последнего их ряда на первоначальные места у прижимных планок, устанавливают извлеченный ряд прокладок после второго ряда досок, далее извлекают прокладки порядно вдоль досок и устанавливают после каждого четного ряда досок на места, где они располагались перед любым предыдущим циклом действий, после чего сжимают доски с помощью прижимных планок с обеспечением влагоизоляции соединенных пластей. В процессе переформирования пакетов участки расположения датчиков влагомеров (игл электровлагомеров), попадающие между соединенными пластями, электроизолируют, а ранее установленную электроизоляцию удаляют. Завершают сушку после достижения заданного конечного процента влажности по всему сечению досок в контейнере.

Для широкого применения предлагаемого способа, в частности искусственной сушки пиломатериалов, необходимо наличие устройства, которое позволит при обеспечении подвода к ним тепла и отвода выходящей из них влаги со сравнительно малыми трудозатратами осуществлять циклическую смену влагоизолированных пластей пиломатериалов. Вследствие значительного веса пиломатериалов переукладка их, например, в штабеле, размещаемом на тележке [1, с.309-311], без полной его разборки практически невозможна. Известен контейнер для сушки [7], в котором обеспечивается удовлетворительное обдувание пиломатериалов при поперечном и продольном движении сушильного агента, фиксация пиломатериалов с равномерным распределением его по объему и использование собственного веса материала для поджатия кладки. Данная конструкция позволяет производить пакетную (из пар пиломатериалов, устанавливаемых на кромку) укладку на полки и регулируемое поджатие (т.е. в нашем случае - обеспечение влагоизоляции соединенных пластей) с помощью клиновых опор. Более того, при уменьшении количества горизонтальных полок, например до двух (на каждой стойке), возможна установка в каждом вертикальном ряду нескольких пар (одна на другую кромками) пиломатериалов, т.е. осуществление предлагаемого способа сушки пиломатериалов пакетами без шпаций. Поэтому данная конструкция принята за прототип заявляемого устройства. К недостаткам прототипа следует отнести значительные усилия, необходимые для осуществления поджатия пиломатериалов, в том числе - в силу большого веса загруженного контейнера - из-за заметных сил трения в узлах клиновых опор, возможным затруднением в связи с этим эффективного поджатия пиломатериалов при усушке, сложность осуществления при данной конструкции компактной упаковки высушенных пиломатериалов и механизированной выгрузки контейнера.

Задача, на решение которой направлено заявляемое изобретение, состоит в том, чтобы при возможности подвода с помощью сушильного агента к пиломатериалам тепла и отвода выходящей из них влаги обеспечить в контейнере частичную влагоизоляцию поверхностей пиломатериалов со сменой открытых и изолированных пластей, эффективное поджатие пиломатериалов, в том числе - в процессе их усушки, снижение трения в узлах поджатия пиломатериалов, ускорение и механизацию процедур поджатия - освобождения пиломатериалов (т.е. перевода материала в контейнере из стесненного состояния в свободное и наоборот), а также возможность механизации пакетирования высушенной продукции и ее выгрузки.

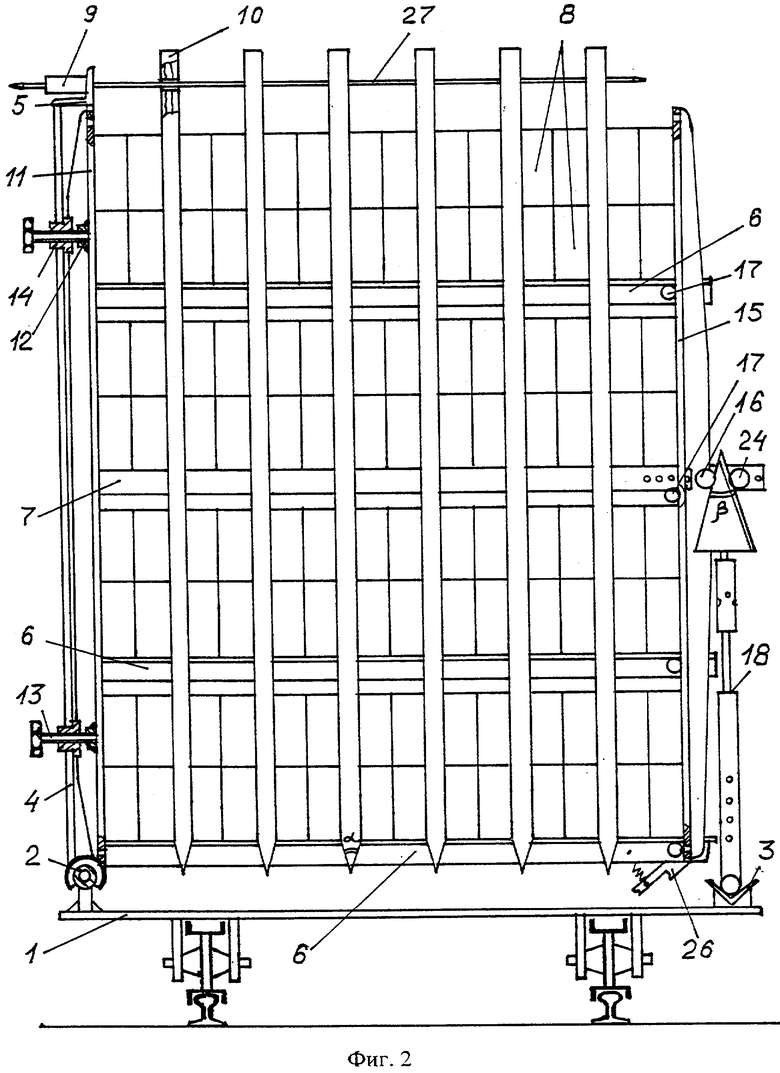

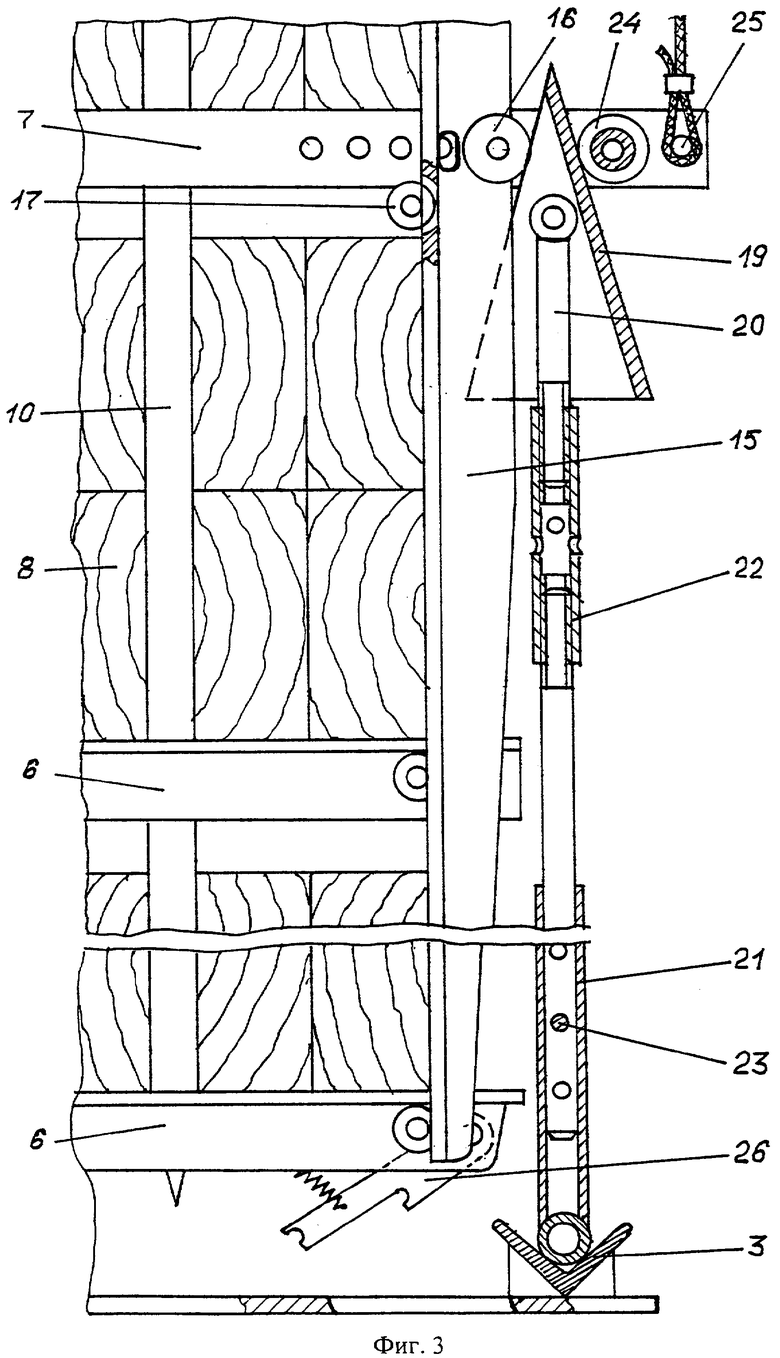

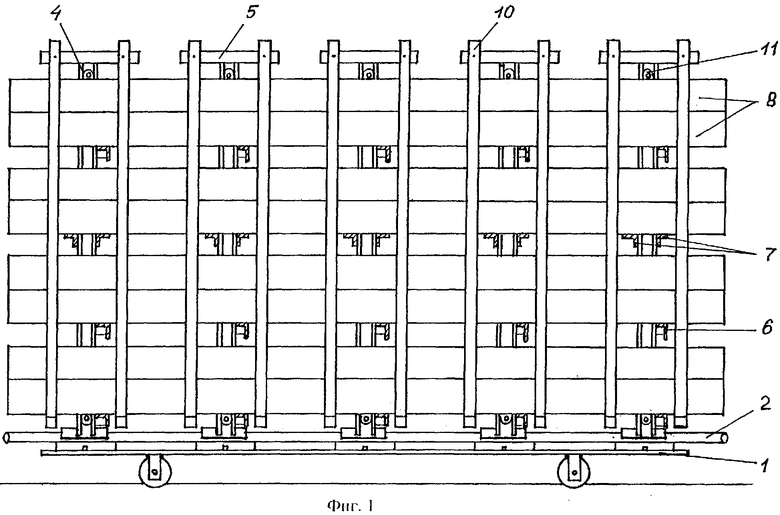

Сущность изобретения поясняется чертежами, где на фиг.1 показан продольный разрез контейнера, на фиг.2 - поперечный разрез контейнера, на фиг.3 - клиновая опора.

Контейнер состоит из шасси 1 в виде двух колесных пар с продольными опорными балками 2 и 3. Балка 2 выполнена из трубы, балка 3 из прокатной угловой равнополочной стали (далее - уголка), установленной вниз углом, вверх кромками полок (буквой V). Балка 2 с шарнирно закрепленными на ней вертикальными стойками 4 из швеллера, к которым приварены сверху параллельно оси балки 2 Т-образные перекладины из проката (например, из уголка) 5, совместно с приваренными на каждую стойку на одинаковых уровнях горизонтальными полками 6 и 7 вместе образуют рамную конструкцию контейнера. Полки располагаются как минимум на двух уровнях (на фиг.1 и 2 - на четырех), при этом полки одного из уровней (7) установлены посередине отводимого для пиломатериалов 8 объема контейнера.

Полки 7 выполнены из двух уголков, приваренных снаружи к полкам швеллера стоек 4, вверх и друг от друга одной парой полок уголков, образуя горизонтальную плоскость опоры для пиломатериалов, параллельно друг другу другой парой полок уголков, образуя зазор с вертикальными стенками.

К перекладинам 5 с выполнением в них соответствующих отверстий приварены направляющие втулки 9, по числу рядов и месту установки прокладок 10, предназначенных для обеспечения вертикальных зазоров между пиломатериалами для прохождения сушильного агента. Отжимные планки 11 из швеллера с гнездами 12, приваренными внутри к стенке швеллера, пропущены через зазоры полок 7 и свободно надеты до упора на болты-толкатели 13, установленные, как минимум, на двух уровнях в резьбовые втулки 14 на стойках 4. Расположенные на полках 6 и 7 пиломатериалы 8 (на фиг.1 - 3 - уложенные парами доски, по две пары на полке в высоту) с одной стороны прижаты к планкам 11, с другой - поджимаются прижимными планками 15, пропущенными в зазор полок 7 и примыкающими к полкам 6, выполненным из проката. Прижимные планки выполнены из балки двутавра, разрезанной по его стенке, и снабжены на высоте полки 7 парами роликов 16 и роликами 17, длина пар роликов 16 в сборе равна ширине полки двутавра и незначительно меньше ширины зазора в полке 7, чем обеспечивается устойчивость планок 15 по отношению к их вращению вокруг своей вертикальной оси. Конструкция узла роликов 16 включает элементы, предотвращающие трение роликов о разрезанную стенку двутавра, на которой они установлены (шайбы из антифрикционного материала, например, капроновые; схема с радиально-упорными подшипниками, и т.п.; на фиг.3 не показаны). Ролики 17 прижимной планки установлены на осях, связанных с полкой двутавра, таким образом, что на них опираются полки 7, а в случае необходимости перераспределения усилия при работе клина на все полки стойки 4 и полки 6. Для обеспечения заданного взаимного расположения роликов 16 и роликов 17 полок 7 с сопрягаемыми деталями перечисленные ролики могут быть выполнены с буртиками. Клиновая опора 18 включает клин 19, верхний винтовой упор 20, нижний винтовой упор 21 и соединяющую эти упоры распорную муфту 22. Клин с углом при вершине β выполнен сварным. Рабочая поверхность одной боковой грани клина образована плоской пластиной, рабочая поверхность второй боковой грани - после совместной механической обработки приваренных к обратной стороне пластины на одинаковых расстояниях от плоскости симметрии треугольных ребер - образована обработанными кромками пластины и обоих ребер. В ребрах выполнены отверстия, в которые установлена ось откидного болта, в виде которого выполнен упор 20. К нижнему винтовому упору, содержащему для дискретного изменения длины опоры 18 выдвижную штангу, вставленную в трубу с парами отверстий по ее длине для штифта 23, приварен снизу в виде Т-образной перекладины отрезок трубы, при опоре которого на внутреннюю поверхность уголка балки 3 обеспечивается возможность поворота упора 21 в плоскости, перпендикулярной продольной оси балки 3. Муфта 22 выполнена по типу II стяжных муфт, с правой и левой резьбой и отверстиями по центру для осуществления ее вращения, но с упорной резьбой, выполненной меньшим углом ее профиля к краям муфты. Это обеспечивает ускоренное непрерывное изменение длины опор 18 и передачу значительных распирающих усилий. На концевых участках полок 7 выполнен в вертикальных зазорах ряд пар отверстий для установки оси ролика 24, малых штырей 25 для фиксации положения планки 15 или соединения полки 7 с подъемным механизмом (зацепления петли троса либо крюка электротали, упора вилки штока гидроцилиндра и т.п.). Ролик 24 свободно надет на втулку с длиной, равной ширине зазора в полке 7, через которую продевается ось ролика. Таким образом, при фиксации оси обеспечивается одинаковая по всей длине ширина зазора. Для избежания трения торцевых поверхностей ролика о стенки зазора между ними установлены шайбы из антифрикционного материала. Положение полки 7 посередине объема (по высоте), занимаемого пиломатериалами, обеспечивает в силу почти полного равенства моментов сил, действующих на пиломатериалы выше и ниже этой полки при прижатии под действием клина планки 15, практически одинаковую силу сжатия пиломатериалов вверху и внизу контейнера, т.е. близкие условия влагоизоляции соединенных пластей.

К свободным концам нижних горизонтальных полок, выполненных из уголка, крепятся откидные упоры 26. С помощью пружин упоры 26 подвешены под нижними горизонтальными полками, при загрузке контейнера и смене влагоизолированных пластей они упираются как минимум двухпозиционными вилками в кромку внутренней полки уголка балки 3, обеспечивая уклон полок контейнера в сторону стоек 4 в первом случае и горизонтальную ориентацию упомянутых полок во втором случае.

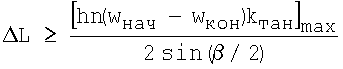

Минимальная рабочая длина боковой грани клина ΔL, т.е. путь, проходимый по ней роликом, или его ход, определяется из условия, что обеспечиваемый за счет перемещения клина ход прижимной планки вдоль полки 7 должен быть не меньше суммарной величины усушки пиломатериалов (по толщине), опирающихся на полку, за время нахождения контейнера в сушильной камере. Так как для всех пород древесины kтан>kрад [1, с.103] (здесь kрад - радиальный коэффициент усушки высушиваемого материала, 1/%), это условие гарантировано выполняется, когда

.

.

В направляющие втулки 9 установлены большие штыри 27 из упругого материала (например, Сталь 45 или 65Г), каждый из штырей служит для фиксации прокладок 10 при установке их рядов поперек контейнера. Прокладки 10 у одного из концов имеют отверстия, проходящие через поверхности, разделяющие ряды пиломатериалов, для свободного прохождения штырей 27.

Дополнительной функцией прокладок-реек 10, используемых в заявляемом устройстве, является переформирование пар пиломатериалов, соединяемых на следующую часть цикла действий, с целью смены влагоизолируемых пластей. После удаления контейнера из сушильной камеры и освобождения прижимных планок 15 прокладки извлекают из мест их установки порядно вдоль пиломатериалов и устанавливают, раздвигая ранее соединенные пласти и, соответственно, сдвигая ранее свободные. Для обеспечения этой процедуры участки прокладок, располагающиеся в рабочем положении ниже уровня расположения пиломатериалов на нижних горизонтальных полках, выполнены в форме конуса или клина, причем клин выполнен таким образом, что его ребро параллельно поверхностям прокладки, разделяющим ряды пиломатериалов. С точки зрения усилий, необходимых для переформирования всех вертикальных рядов пакетов, конус предпочтительнее клина из-за меньшей поверхности трения, с другой стороны, клин обеспечивает большую прочность прокладки вблизи вершины. Поэтому выбор формы нижнего конца прокладок должен определяться исходя из породы используемого для них материала и сечения (следовательно - веса) высушиваемых сортиментов.

Для уменьшения трения угол при вершине конуса или клина α должен быть больше угла, образованного раздвинутыми сверху, но соединенными внизу пластями пиломатериалов, т.е. α>2 arcsin (H/2b), чтобы прокладка-рейка не раздвигала пиломатериалы, скользя по их пластям поверхностями конуса или клина, а сначала расталкивала этими поверхностями ребра пиломатериалов, после чего - сами пласти, но уже границами перехода к рабочему (прямоугольному) сечению прокладки. С другой стороны, если угол при вершине будет больше 90°, более половины силы, приложенной к прокладке в вертикальном направлении, будет прижимать пиломатериалы к полке либо нижележащим материалам (при укладке пакетов без шпаций) и лишь меньшая ее часть будет стремиться их раздвинуть, что не рационально. Поэтому угол при вершине конуса или клина нижнего конца прокладок целесообразно выбирать из соотношения: 2 arcsin (h/2b)<α≤90°. Длина прокладок выбирается из условия, чтобы их свободный участок выше верхнего ряда пиломатериалов в контейнере был не менее 20 см, что обеспечит удобство проведения необходимых манипуляций.

Использование для снижения трения узлов с роликами, т.е. замена трения скольжения трением качения, а также применение муфт по типу стяжных и выдвижных штанг известны. Но в заявляемом устройстве первое используется в оригинальной конструкции узла поджатия с составной полкой и перемещающимся в ее зазоре клином, обе боковые грани которого обкатываются роликами, а необходимое взаимное расположение последних обеспечивается вспомогательными роликами; муфта применяется в составе резьбовой опоры, предназначенной для создания распирающих усилий (т.е. не по назначению стяжных муфт), при этом использование упорной резьбы направлено на обеспечение самоторможения муфты под нагрузкой, в частности, при возможном попадании конденсирующейся влаги в резьбовые соединения. Все это гарантирует необходимую для сушки по заявляемому способу влагоизоляцию сжатых пластей, а в совокупности с ускорением процессов поджатия - освобождения пиломатериалов за счет быстроты изменения длины опор (как дискретного, так и непрерывного) позволяет уменьшить промежутки времени между нахождением контейнера в сушильной камере, т.е. снизить остывание пиломатериалов во время переформирования пакетов, а значит - потери тепла и времени, повышая таким образом экономичность сушильного процесса с помощью заявляемого устройства.

Работает контейнер для сушки следующим образом.

Контейнер по рельсам подкатывают к месту загрузки сырья. После выгрузки высушенной продукции рамная конструкция опирается концами нижних полок 6 на балку 3, клиновые опоры 18, ролики 24, малые штыри 25, отжимные планки 11 и прижимные планки 15 сняты. Поочередно соединяя свободные концы всех полок 7 (с помощью устанавливаемых в крайние пары их отверстий малых штырей 25) с подъемным механизмом, поворачивают в шарнирном соединении с балкой 2 часть рамной конструкции, связанную с соответствующей стойкой 4, до прохождения горизонтального положения полок 6 и 7 и далее до достижения значения угла ϕ наклона этих полок относительно горизонтальной плоскости, гарантирующего устойчивость пиломатериалов при их укладке на кромки, ϕ≥arctg(h/b), фиксируя это положение с помощью упоров 26. Навешивают на болты-толкатели 13 отжимные планки 11 с обеспечением положения стенок их швеллера заподлицо с кромками полок швеллера стоек 4. Укладывают вплотную к отжимным планкам на полки 6 и 7 пакеты из пар пиломатериалов, размещая над каждым пакетом следующий до заполнения всего отведенного для них по высоте контейнера пространства. Вводят внутрь контейнера через втулки 9 большие штыри 27 на глубину, превышающую на 10-15 см толщину пакета. На эти штыри навешивают первый ряд прокладок, после чего укладывают вплотную к прокладкам второй ряд пакетов из пар пиломатериалов, загружая все пространство по высоте контейнера. Затем навешивают на штыри 27 следующий ряд прокладок и действуют аналогично, пока не будет загружен весь контейнер, по мере необходимости вдвигая внутрь него штыри 27. После последнего ряда пиломатериалов устанавливают к ним вплотную в зазоры полок 7 прижимные планки 15 и на минимальном расстоянии от них - ролики 24. Затем с помощью подъемного механизма приподнимают за одну из крайних полок 7 соответствующую часть рамной конструкции (до выведения из зацепления с балкой 3 под действием пружины упора 26), после чего опускают полку 7 и связанную с ней часть контейнера с пиломатериалами, устанавливая при этом клин опирающейся на балку 3 одной из опор 18 (заранее выставленных единообразно, т.е. при одинаковом положении выдвижных штанг и упоров в муфтах 22, на одну длину), в зазор между роликами 16 и 24. После того, как вес приподнятой части контейнера будет перенесен на клиновую опору и произойдет поджатие пиломатериалов, вызванное смещением вниз конца полки 7 и соответствующим перемещением при работе клина планки 15, последовательно проводят аналогичные операции для ближайшей и последующих полок 7 и соответствующих участков рамной конструкции. В случае, если длина боковых граней клина ниже роликов 16 и 24 Δli может не обеспечить влагоизоляцию пластей при усушке в данной части цикла действий, после поджатия пиломатериалов необходимо переустановить клин и ролик 24, обеспечив минимальное расстояние последнего от прижимной планки 15, для чего, зафиксировав положение планки с помощью малого штыря 25, устанавливаемого через овальное отверстие в планке в ближайшую к нему пару отверстий в полке 7, приподнимают полку 7 до освобождения клиновой опоры, укорачивают последнюю, вдвигая штангу в трубу до заданного положения, фиксируемого штифтом 23, переставляют ролик 24 на минимальное расстояние от планки 15 и обеспечивают контакт роликов 16 и 24 с клином за счет вращения муфты 22, после чего опускают полку 7 до переноса веса на опору и извлекают оба малых штыря 25 как от планки 15, так и такелажный.

Необходимая длина боковых граней клина Δli ниже роликов 16 и 24 определяется формулой

,

,

где К - коэффициент запаса (принимается К=1,2), i - индекс описываемой части цикла действий.

Заданное положение штанги упора 21 с учетом вертикального смещения роликов 16 и 24 при усушке ΔYi=Δlicos(β/2) выбирается, как правило, из условия, что в конце

осуществляемой части цикла действий свободные концы полок 6 и 7 должны быть несколько выше их горизонтального положения.

Коэффициент запаса учитывает возможность погрешности определяемых величин, отклонение предела гигроскопичности от 30%, отклонение средней фактической влажности в конце проводимого периода от запланированной, маловероятное, но возможное преобладание пиломатериалов радиальной распиловки.

Опирающийся на все опоры 18 контейнер по рельсам вкатывают в сушильную камеру, где организовано движение сушильного агента, предпочтительно снизу вверх. После проведения в камере первой части первого цикла действий по заявляемому способу сушки контейнер выкатывают из сушильной камеры и переформировывают. Предварительно, приподнимая, как перед загрузкой, последовательно части рамной конструкции за полки 7, начиная с крайней, укорачивают ступенчато длину каждой опоры 18 таким образом, что планка 15 остается свободной даже после опускания соответствующего участка рамной конструкции до горизонтального положения полок 6 и 7, фиксируемого с помощью упора 26. При поочередном укорачивании клиновых опор и освобождении планок 15 из-за угловых перекосов одних участков пиломатериалов относительно других автоматически происходит «растряхивание» содержимого контейнера, необходимое для облегчения извлечения прокладок и предотвращения их заклинивания при последующей установке. Горизонтальная ориентация полок обеспечивает дополнительно минимизацию клинящих усилий, связанных со скатывающей силой и «заваливанием» пиломатериалов, опирающихся на узкие кромки.

Переформирование начинают с вытягивания со стороны прижимных планок штырей 27 на длину, обеспечивающую освобождение первого от стоек 4 продольного ряда прокладок и продолжение фиксации штырями второго их продольного ряда. Подводят к освобожденному ряду прокладок сверху с помощью тали рейку из проката (например, из уголка) с крючьями на тросах, к которым за освобожденные отверстия присоединяют все прокладки ряда, затем полностью выводят их все за счет подъема рейки со старого местоположения. Смещают рейку поперек контейнера в направлении стоек на расстояние Δх≤h+Н/2, с помощью рычага раздвигают соединенные пласти у одного из концов расформировываемой пары пиломатериалов и затем последовательно, начиная с упомянутого конца, заводят прокладки на новые места между пиломатериалами, предпочтительно одного уровня, за счет снижения рейки и ее поворота в плоскости устанавливаемых прокладок. При достижении прокладками их рабочего положения снимают их с крючьев и устанавливают на вдвигаемые в контейнер через направляющие втулки новые штыри 27. После этого выдвигают все старые штыри на длину, обеспечивающую освобождение прокладок второго продольного ряда и продолжение фиксации третьего продольного ряда прокладок. Опять подводят с помощью тали рейку с крючьями и продолжают описанные операции, пока не будет извлечен вверх последний продольный ряд прокладок, который устанавливают лишь после извлечения из контейнера пиломатериалов последнего вертикального их ряда, затем, вращая попеременно, избегая перекосов, болты-толкатели 13 всех стоек 4, отжимают планками 11 пиломатериалы от этих стоек до обеспечения зазоров больше толщины пиломатериалов, после чего возвращают планки 11 на место и устанавливают в образованные зазоры (перед пиломатериалами первого вертикального их ряда) извлеченные ранее пиломатериалы последнего вертикального ряда. После описанного переформирования пакетов, рассчитав и установив длину штанг упоров 21, при которой после планируемой усушки концы полок контейнера опять будут несколько выше горизонтального положения, поочередно приподнимая участки рамной конструкции, устанавливают все клиновые опоры 18 и закатывают контейнер в сушильную камеру.

Особенностью следующего переформирования пакетов является операция перестановки пиломатериалов бывшего последнего вертикального ряда на первоначальные позиции. После процедуры освобождения планок 15 при горизонтальном положении полок 6 и 7 указанные планки отодвигают дополнительно на расстояние больше толщины пиломатериалов, после чего с помощью рейки извлекают все прокладки первого продольного ряда, затем переставляют пиломатериалы от стоек 4 в зазоры перед планками 15, а далее, передвинув рейку на расстояние Δx≤h+H/2 от стоек 4 (и в дальнешем перемещая ее в этом же направлении), переформировывают пакеты в обычном порядке.