Изобретение относится к электротехнике, в частности к технологии изготовления коллекторов электрических машин, а именно к продораживанию коллекторов и может быть использовано при их изготовлении.

Известен способ продораживания коллекторов электрических машин, состоящий в фокусировке луча лазера на цилиндрической поверхности коллектора и перемещении пятна нагрева вдоль оси коллектора [1].

Известный способ не обеспечивает качественное продораживание коллекторов и имеет увеличенную энергоемкость процесса.

Известен способ продораживания коллекторов электрических машин, позволяющий снизить энергоемкость процесса и повысить качество продораживания.

Известный способ продораживания коллекторов электрических машин осуществляют световым лучом путем фокусировки луча на цилиндрической поверхности коллектора перпендикулярно его оси в точке, лежащей в плоскости, проходящей через середину изоляции между коллекторными пластинами, подачи светового луча для удаления изоляции, при этом коллектору придают вращательно-колебательное движение относительно его оси с амплитудой, равной половине толщины изоляции между коллекторными пластинами [2].

Недостатком известного способа является то, что он не обеспечивает полное удаление изоляции между коллекторными пластинами. Она может оставаться по краям паза и обугливаться, образуя твердый шлак, который может замыкать пластины коллектора между собой в процессе работы коллектора. Поэтому требуется дополнительная механическая обработка для удаления обугленной изоляции.

Целью изобретения является полное удаление изоляции между коллекторными пластинами без ее обугливания и повышение производительности процесса.

Поставленная цель достигается тем, что в способе продораживания коллекторов электрических машин, включающем фокусировку луча на цилиндрической поверхности коллектора перпендикулярно его оси, подачу светового луча, придание коллектору шагового вращательного движения относительно его оси, удаление изоляции, под углом 20 - 40o к оси коллектора устанавливают сопло и в зону пересечения оси луча и цилиндрической поверхности коллектора направляют под давлением струю газа, неподдерживающего горение, а рабочий фокус оптической системы устанавливают над цилиндрической поверхностью коллектора на расстоянии не менее половины ширины изоляции между коллекторными пластинами, деленной на тангенс апертурного угла светового пучка, и осуществляют относительное поступательное перемещение рабочего фокуса вдоль паза коллектора.

В качестве газа, неподдерживающего горение, может быть взят азот, аргон, гелий или углекислый газ.

При продораживании малогабаритных коллекторов осуществляют охлаждение коллекторных пластин, прилегающих к зоне нагрева.

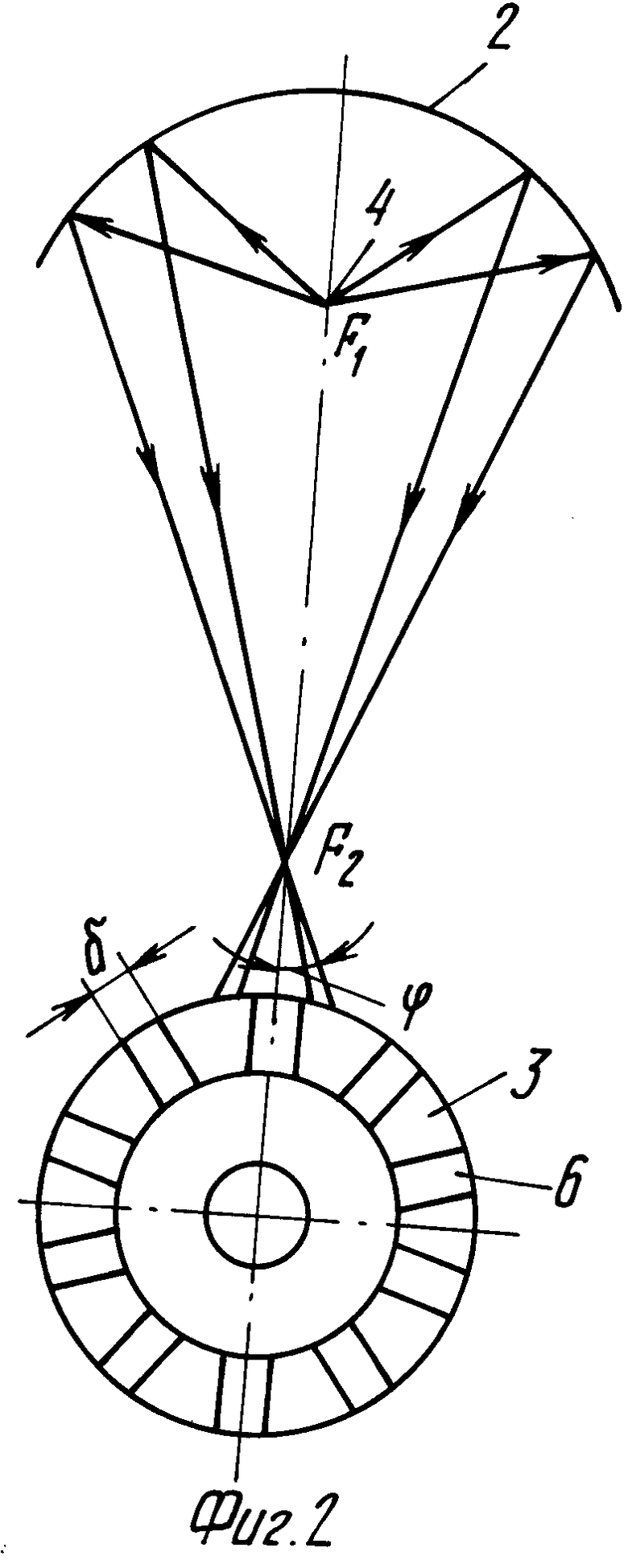

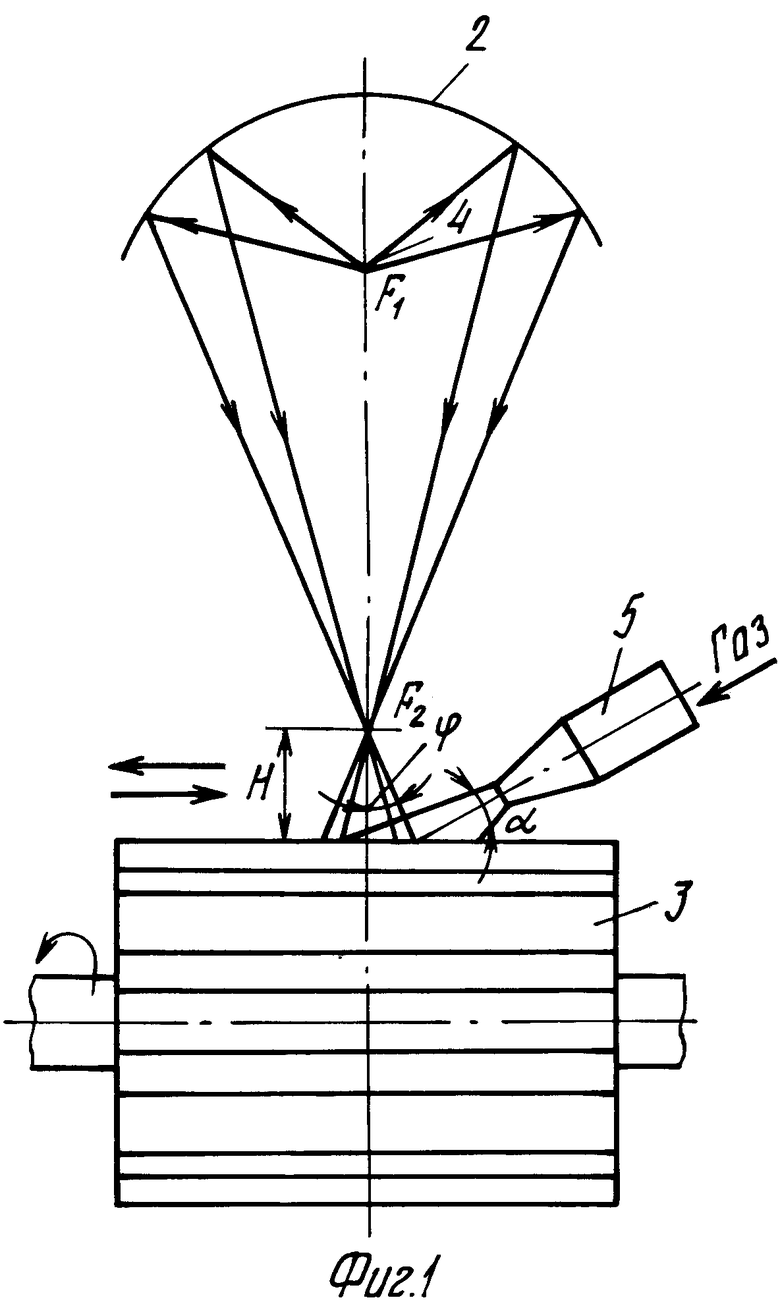

На фиг. 1 показана схема обработки коллектора, на фиг. 2 - та же схема, вид сбоку.

Способ продораживания коллекторов электрических машин осуществляется следующим образом.

Коллектор 1 устанавливают так, чтобы его ось была перпендикулярна главной оси оптической системы 2 и пересекала ее. Рабочий фокус F2 оптической системы 2 устанавливают над цилиндрической поверхностью коллектора 1 на расстоянии H, которое должно быть не менее половины ширины изоляции между коллекторными пластинами 3, деленной на тангенс апертурного угла ϕ .

Апертурный угол ϕ представляет собой угол между образующей конуса светового пучка и осью оптической системы 2. Затем включают источник 4 светового излучения и осуществляют удаление /выжигание/ изоляции. В процессе работы источника 4 светового излучения осуществляется подача газа из сопла 5, установленного под углом 20 - 40o к оси коллектора.

В результате установки рабочего фокуса F2 над цилиндрической поверхностью на определенном расстоянии нагрев осуществляется расходящимся пучком света, который охватывает всю ширину паза 6 между коллекторными пластинами 3 и тем самым обеспечивает удаление изоляции не только в центре паза 6, но и по его краям.

В процессе удаления изоляции осуществляется поступательное перемещение коллектора 1 в направлении, перпендикулярном оси оптической системы 2. Таким образом, расходящийся пучок света нагревает и удаляет изоляцию по всей длине паза 6 между коллекторными пластинами 3.

Подавая газ, неподдерживающий горение, из сопла, установленного под углом 20 - 40o к оси коллектора 1, осуществляют удаление расплавленной изоляции из паза 6, предотвращая ее обугливание.

В качестве газа можно использовать азот, аргон, гелий, углекислый газ.

При продораживании малогабаритных коллекторов, предотвращая перегрев коллекторных пластин, в процессе осуществления способа предусмотрено охлаждение коллекторных пластин, прилегающих к зоне нагрева.

С помощью технологической оснастки коллектору 1 придают шаговое вращение при переходе от одного паза с изоляцией к другому.

После удаления изоляции из первого паза коллектор 1 поворачивают на угол ψ , равный  , где Z - количество коллекторных пластин, и расходящийся пучок лучей устанавливается над следующим пазом с изоляцией. Процесс продораживания повторяется при переходе к следующему пазу.

, где Z - количество коллекторных пластин, и расходящийся пучок лучей устанавливается над следующим пазом с изоляцией. Процесс продораживания повторяется при переходе к следующему пазу.

Подача под давлением струи газа в зону пересечения оси луча и цилиндрической поверхности коллектора под углом 20 - 40o к оси коллектора и установка рабочего фокуса оптической системы над цилиндрической поверхностью коллектора на расстоянии не менее половины ширины изоляции между коллекторными пластинами, деленной на тангенс апертурного угла позволяет повысить качество продораживания пазов коллектора от изоляции без ее обугливания и, следовательно, исключить операцию механической обработки коллектора для удаления обугленной изоляции.

Способ согласно изобретению позволяет повысить производительность процесса продораживания коллекторных пластин и улучшить качество удаления изоляции из пазов между коллекторными пластинами, а также обеспечивает высокую степень механизации и автоматизации технологического процесса продораживания.

Источники информации.

1. Патент ФРГ N 2733082, кл. H 01 R 43/06, 1980.

2. SU, авторское свидетельство N 1374318, кл. H 01 R 43/06, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продораживания коллекторов электрических машин | 1986 |

|

SU1374318A1 |

| Способ продораживания коллекторов якорей электрических машин | 1986 |

|

SU1374317A1 |

| УСТРОЙСТВО ДЛЯ СВЕТОЛУЧЕВОЙ ПАЙКИ И СВАРКИ МЕТАЛЛОВ И НЕМЕТАЛЛОВ | 1996 |

|

RU2127176C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1994 |

|

RU2067040C1 |

| УСТРОЙСТВО ДЛЯ РАССЕЧЕНИЯ БИОЛОГИЧЕСКОЙ ТКАНИ | 1998 |

|

RU2181034C2 |

| УСТРОЙСТВО БЕСКОНТАКТНОЙ ПЕРФОРАЦИИ КОЖНОГО ПОКРОВА ДЛЯ ЗАБОРА КРОВИ | 1991 |

|

RU2005515C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ | 1999 |

|

RU2176947C2 |

| УСТРОЙСТВО ДЛЯ СВЕТОЛУЧЕВОЙ ОБРАБОТКИ | 1992 |

|

RU2062684C1 |

| УСТРОЙСТВО ДЛЯ ПАЙКИ СВЕТОВЫМ ЛУЧОМ | 1994 |

|

RU2047434C1 |

| УСТРОЙСТВО ДЛЯ РАССЕЧЕНИЯ БИОЛОГИЧЕСКОЙ ТКАНИ | 1998 |

|

RU2181268C2 |

Использование: изобретение относится к электротехнике, в частности к способу продораживания коллекторов электрических машин. Сущность изобретения: способ продораживания коллекторов электрических машин состоит в следующем. Рабочий фокус оптической системы устанавливают над цилиндрической поверхностью коллектора на расстоянии не менее половины ширины изоляции между коллекторными пластинами, деленной на тангенс апертурного угла, подают световой луч и при относительном поступательном перемещении рабочего фокуса вдоль паза коллектора удаляют изоляцию. В процессе продораживания в зону пересечения оси луча и цилиндрической поверхности коллектора направляют под давлением струю газа, неподдерживающего горение, из сопла, установленного под углом 20 - 40o к оси коллектора. При переходе от одного паза к другому осуществляют шаговое вращение коллектора относительно его оси. В качестве газа, неподдерживающего горение, берут азот, аргон, гелий или углекислый газ. При продораживании малогабаритных коллекторов осуществляют охлаждение коллекторных пластин, прилегающих к зоне нагрева. 2 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 2733082, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1374318, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-27—Публикация

1996-06-10—Подача