Изобретение относится к струйной технике, преимущественно к струйным аппаратам, в которых возможна организация процесса нагрева перекачиваемой и эжектирующей сред.

Известен способ работы струйного тепловыделяющего аппарата, включающий подачу в сопло струйного аппарата жидкого теплоносителя, смешение его с охлажденным теплоносителем, подачу смеси в устройство преобразования кинетической энергии потока в тепловую энергию нагрева жидкости и последующую подачу нагретой жидкой среды в тепловыделяющее устройство (см. SU, авторское свидетельство 306322, кл. F 25 B 29/00, 1971).

Однако данный способ малоэффективен, что связано с большими затратами энергии на прокачу жидкой среды через устройство преобразования кинетической энергии в тепловую, в связи с чем эти устройства не нашли широкого применения.

Наиболее близким к описываемому является способ работы струйного тепловыделяющего аппарата, включающий подачу в сопло под напором нагретого теплоносителя, подвод холодного жидкого теплоносителя и их смешение (SU, авторское свидетельство, 1290015, кл. F 04 F 5/02, 1987).

В данном способе работы струйного аппарата нагрев теплоносителя осуществляется исключительно за счет передачи тепла от нагретого теплоносителя к охлажденному. В данном способе работы не используется энергия самого теплоносителя, в частности кинетическая энергия, что в значительной степени снижает эффективность работы данного струйного аппарата.

Задачей, на решение которой направлено данное изобретение, является повышение КПД работы струйного аппарата путем интенсификации нагрева теплоносителя за счет более полного использования энергии эжектирующей среды - нагретого теплоносителя.

Указанная задача решается за счет того, что в способе работы струйного тепловыделяющего аппарата, включающем подачу в сопло под напором нагретого жидкого теплоносителя, подвод холодного жидкого теплоносителя и их смешение, при этом с жидкостным потоком смеси теплоносителей проводят два преобразования, одно из которых включает разгон смеси теплоносителей до скорости, при которой смесь теплоносителей или хотя бы один из теплоносителей смеси вскипит с образованием двухфазного потока с переходом последнего на режим с числом Маха, большим 1, и далее организуют скачок давления с переходом в последнем двухфазного потока в дозвуковой жидкостной поток смеси теплоносителей и нагревом жидкостного потока смеси теплоносителей в скачке давления и другое преобразование включает разгон жидкостного потока смеси теплоносителей до скорости, при которой смесь теплоносителей или хотя бы один из теплоносителей смеси вскипит с образованием двухфазного потока с переходом последнего на режим течения с числом Маха, равным 1, далее двухфазный поток тормозят и за счет этого преобразуют поток в жидкостной поток смеси теплоносителей, заполненный микроскопическими парогазовыми пузырьками, и дополнительно, за счет указанного преобразования потока нагревают жидкостной поток смеси теплоносителей, а после проведения в любой последовательности указанных выше двух преобразований жидкостного потока смеси теплоносителей нагретый жидкостной поток смеси теплоносителей подают под полученным в струйном аппарате напоре потребителю.

Возможно дополнительно проводить одно и несколько преобразований с жидкостным потоком смеси теплоносителей.

Кроме того, решение поставленной задачи может быть достигнуто путем реализации еще двух вариантов способов работы тепловыделяющего струйного аппарата.

Один из этих вариантов работы включает подачу в сопло под напором нагретого теплоносителя, подвод холодного жидкого теплоносителя и их смешение, при этом в качестве нагретого теплоносителя в сопло подают пар с образованием последним за соплом, в процессе смешения с холодным теплоносителем двухфазного потока, устанавливают режим течения двухфазного потока с числом Маха, большим 1, затем организуют скачок давления с преобразованием в нем сверхзвукового двухфазного потока в однофазный жидкостной поток смеси теплоносителей и одновременным нагревом смеси теплоносителей в скачке давления, после этого поток смеси теплоносителей разгоняют до скорости, при которой смесь теплоносителей или хотя бы один из теплоносителей вскипит с образованием двухфазного потока, устанавливают режим течения двухфазного потока с числом Маха, равным 1, и после этого путем торможения потока организуют его переход в жидкостной поток смеси теплоносителей, заполненный микроскопическими парогазовыми пузырьками с одновременными, по мере торможения дополнительным нагревом жидкостного потока смеси теплоносителей и ростом давления в потоке, после чего нагретый жидкостной поток смеси теплоносителей подают под полученным в струйном аппарате напоре потребителю.

Другой вариант включает подачу в сопло под напором нагретого теплоносителя, подвод холодного теплоносителя и их смешение, причем в качестве нагретого теплоносителя в сопло подают пар с образованием последним за соплом, в процессе смешения с холодным жидким теплоносителем двухфазного потока, при этом устанавливают режим течения двухфазного потока с числом Маха, равным единице, затем тормозят двухфазный поток и за счет этого преобразуют его в жидкостной поток смеси теплоносителей, заполненный микроскопическими парогазовыми пузырьками с нагревом потока в процессе его преобразования в жидкостной и ростом давления в потоке, после этого жидкостной поток смеси теплоносителей разгоняют до скорости, при которой смесь теплоносителей или хотя бы один из теплоносителей вскипит с образованием двухфазного потока, далее устанавливают режим течения двухфазного потока с числом Маха, большим единицы, и преобразуют двухфазный поток смеси теплоносителей в скачке давления в жидкостной поток смеси теплоносителей с дополнительным нагревом в скачке давления жидкостного потока смеси теплоносителей, после чего нагретый жидкостной поток смеси теплоносителей под полученным в струйном аппарате напором подают потребителю.

Как показали проведенные исследования, возможна организация процесса смешения и нагрева жидкого теплоносителя в струйном аппарате в организуемых в нем скачках давления и путем преобразования потока в двухфазный поток и обратно.

Было установлено, что в проточной части струйного аппарата возможна организация условий, при которых можно регулировать и управлять процессом организации скачков давления и, как следствие, управлять процессом изменения теплофизических характеристик, протекающих через струйный аппарат сред.

В частности была установлена следующая зависимость

где

P1 - давление перед скачком давления;

P2 - давление в скачке давления;

β - объемное соотношение паровой и жидкой фаз перед скачком давления;

k - показатель изоэнтропы однородной двухфазной смеси;

M - число Маха в смеси.

Было установлено, что давление перед скачком и давление в скачке давления являются взаимно зависимыми величинами и что между давлением торможения, давлением перед скачком давления и давлением в скачке давления существует определенная зависимость, определяемая показателем изоэнтропы и объемным соотношением фаз в смеси сред, что в свою очередь позволяет создать требуемую для реализации описываемого способа работы геометрию струйного аппарата, а также путем подачи и подвода сред в струйный аппарат, путем организации процесса смешения сред в струйном аппарате регулировать режимы течения сред с достижением требуемого поставленной задачей результата. Более того, удалось создать условия, когда поставленная техническая задача решается независимо от агрегатного состояния нагретого теплоносителя, т.е. независимо от того, в жидком или парообразном состоянии он находится.

Не менее существенное значение имеет режим преобразования потоков. В частности наиболее предпочтительным оказался вариант сочетания преобразования двухфазного сверхзвукового потока в однофазный в скачке давления с преобразованием двухфазного потока с критической скоростью течения в однофазный без скачка давления с образованием жидкостного потока, заполненного микроскопическими парогазовыми пузырьками. Схлопывание парогазовых пузырьков позволяет добиться донолнительного нагрева жидкостного потока без подвода энергии извне за счет более рационального преобразования энергии потока.

Таким образом, путем реализации описанных последовательных действий над поступающими в струйный аппарат средами в указанных способах работы струйного аппарата достигается выполнение поставленной технической задачи - повышение КПД струйного аппарата.

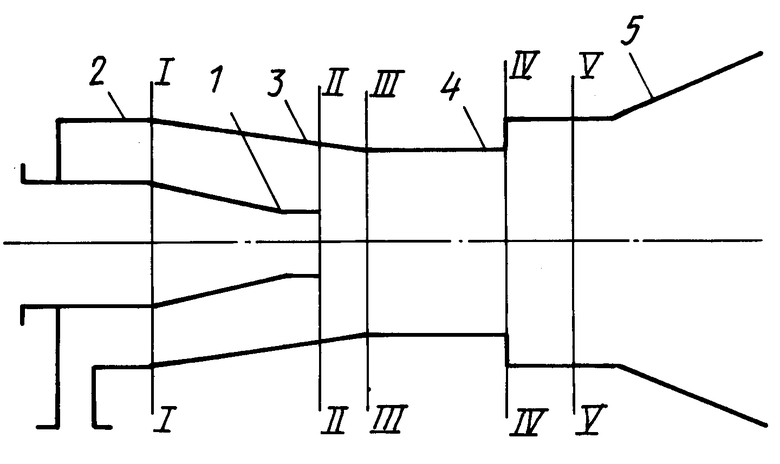

На чертеже представлена схематически проточная часть струйного аппарата при реализации описываемых способов работы струйного аппарата.

Струйный тепловыделяющий аппарат для реализации описываемых способов работы содержит сопло 1, приемную камеру 2 с профилированным выходным участком 3, камеру смешения 4 и диффузор 5.

Струйный тепловыделяющий аппарат работает следующим образом.

В случае, если в качестве нагретого теплоносителя используется жидкая среда, последняя подастся под напором в сопло 1. Нагретый жидкий теплоноситель разгоняется в сопле 1 и, истекая из него, увлекает в струйный аппарат холодный теплоноситель и смешивается с ним. Смесь теплоносителей па входном участке камеры смешения 4 разгоняют до скорости, при которой хотя бы один из теплоносителей (в том случае, когда нагретый и холодный теплоносители имеют различные физические свойства, что возможно на различных этапах работы установки) вскипает с образованием двухфазного парогазожидкостного потока с переходом последнего за счет этого на сверхзвуковой режим течения. Описанные процессы сопровождаются изменением давления в потоке теплоносителей. При поступлении потока нагретого теплоносителя в сопло 1 поток сужается, что ведет к росту кинетической энергии потока и уменьшению давления (сечения I-I и II-II). Аналогичная картина наблюдается в потоке холодного теплоносителя при протекании его в профилированном выходном участке 3 приемной камеры 2. В процессе смешения потоков нагретого и холодного теплоносителей в камере смешения 4 их скорости, температура и давление выравниваются с передачей части кинетической и тепловой энергий от нагретого теплоносителя холодному теплоносителю. В сужающейся проточной части камеры смешения 4 продолжается разгон смеси теплоносителей, сопровождающийся дальнейшим падением давления (сечение III-III). Как отмечено выше, разгон осуществляют до скорости, при которой в результате падения давления ниже давления насыщенных паров смеси теплоносителей или хотя бы одного из теплоносителей последний не вскипит, что приводит к образованию двухфазного потока, скорость которого резко увеличивается, а величина скорости, при которой наступает сверхзвуковой режим течения, резко падает. Как следствие, наступает сверхзвуковой режим течения потока. Это в свою очередь вызывает скачок давления (сечения III-III, IV-IV). В скачке давления двухфазный поток резко преобразуется в однофазный жидкостной дозвуковой поток, причем одновременно такое резкое изменение фазового состояния потока сопровождается нагревом потока в скачке давления. Затем в камере смешения 4 жидкостной поток смеси теплоносителей между сечениями III - IV повторно разгоняют до скорости, при которой хотя бы один из теплоносителей вскипает с образованием, за счет этого двухфазного потока, число Маха которого равно 1 (между сечениями IV, V). Далее в потоке организуют преобразование двухфазного потока смеси теплоносителей в жидкостной поток смеси теплоносителей, заполненный микроскопическими парогазовыми пузырьками. При этом, также как и в скачке давления, второе преобразование потока сопровождается его дальнейшим нагревом. После всех описанных преобразований поток смеси теплоносителей подают под полученным после второго преобразования потока давлением, либо под давлением, полученным в диффузоре 5, потребителю. Необходимо особо отметить, что существенное значение имеет сочетание описанных выше преобразований потока смеси теплоносителей, а не их последовательность. Поэтому того же результата можно добиться, поменяв описанные выше два преобразования потока смеси теплоносителей местами, т.е. вначале провести преобразование потока в двухфазный с установлением критического режима течения (скорость течения потока, при которой число Маха равно 1) с последующим преобразованием двухфазного потока в жидкостной, заполненный парогазовыми пузырьками, а затем произвести преобразование в двухфазный сверхзвуковой поток с последующим переходом в жидкостной поток в скачке давления.

Другие варианты реализации способа работы струйного тепловыделяющего аппарата отличаются главным образом от описанных выше способов работы тем, что в сопло 1 струйного аппарата подают под напором в качестве нагретого теплоносителя пар. Как следствие такого изменения агрегатного состояния нагретого теплоносителя интенсифицируется процесс нагрева холодного теплоносителя за счет передачи ему большего количества тепла, а также процесс образования двухфазного потока, причем, как описано выше, в потоке проводят два преобразования, т.е. преобразование смеси потока теплоносителей с организацией скачка давления и преобразование смеси потока теплоносителей с установлением критического режима течения. Существенное отличие заключается в том, что преобразование потока смеси теплоносителей, которое проводят первым, не требует специального разгона смеси теплоносителей для вскипания хотя бы одного из них, что также позволяет ускорить процесс нагрева смеси теплоносителей.

Таким образом, данные варианты работы включают в себя следующие действия: подачу в сопло 1 под напором нагретого теплоносителя - пара, истечение его из сопла 1 с поступлением в камеру смешения 4 из приемной камеры 2 холодного теплоносителя и образование в камере смешения 4 за соплом 1 в процессе смешения теплоносителей двухфазного парогазожидкостного потока смеси теплоносителей. Различие между этими вариантами способов работы заключается в том, что в одном варианте парогазожидкостной поток сначала преобразуют в сверхзвуковой поток и организуют в последнем скачок давления с преобразованием в этом скачке давления двухфазного (парогазожидкостного) потока в однофазный дозвуковой жидкостной поток с нагревом этого потока смеси теплоносителей в скачке давления, а затем организуют разгон жидкостного потока до скорости, при которой хотя бы один из теплоносителей не вскипит, и далее устанавливают режим течения двухфазного потока с числом Маха, равным 1, и после этого путем торможения потока организуют его переход в жидкостной поток смеси теплоносителей, заполненный микроскопическими парогазовыми пузырьками, с одновременным по мере торможения дополнительным нагревом жидкостного потока смеси теплоносителей и ростом давления в потоке, после чего нагретый жидкостной поток смеси теплоносителей подают под полученным напором потребителю.

Другой вариант способа работы с подачей в сопло 1 пара отличается от выше изложенного тем, что сначала устанавливают режим течения парогазожидкостного потока смеси теплоносителей с числом Маха, равным 1, и соответствующими присущему ему преобразованиями потока, а затем организуют вскипание потока с установлением сверхзвукового режима течения и соответствующими выше изложенными свойственными этому режиму течения преобразованиями.

Описанные способы работы струйного тепловыделяющего аппарата могут быть реализованы при создании автономных тепловыделяющих установок, например систем отопления различного рода помещений, где нет системы централизованного отопления, в том числе в районах Дальнего Севера, а также для отопления коттеджей и дач.

Способ может быть использован при организации процесса нагрева перекачиваемой и эжектирующей сред. С жидкостным потоком смеси теплоносителей проводят два преобразования. Одно включает разгон смеси, вскипание, образование двухфазного сверхзвукового потока с числом Маха, большим 1, и организацию скачка давления с нагревом жидкостного потока. Другое преобразование включает разгон потока, вскипание его, организацию режима течения с числом Маха равным 1, торможение потока и его преобразование в жидкостной, заполненной микроскопическими пузырьками с дополнительным нагревом жидкости. В качестве одного из теплоносителей может быть использован пар. Данный способ позволяет интенсифицировать нагрев теплоносителя. 3 с. и 1 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU авторское свидетельство, 306322, 1971, F 25 B 29/00 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для смешивания жидких теплоносителей | 1984 |

|

SU1290015A1 |

Авторы

Даты

1998-05-10—Публикация

1997-06-09—Подача