Настоящее изобретение относится к области струйной техники, преимущественно к струйным установкам, используемым на тепловых электростанциях с системой регенеративного подогрева питательной воды.

Известен способ регенеративного подогрева питательной воды на тепловых энергоустановках с целью повышения их термического КПД за счет отбора пара из ступеней турбины для нагрева воды. Нагрев осуществляют в поверхностных подогревателях, при этом конденсат греющего пара возвращается в конденсатор (см. , например книгу "Общая теплотехника" под редакцией Корницкого С.Я. и Рубинштейна Я.М.. М., Государственное энергетическое издательство, 1952, с. 372).

Недостатком этого способа является его сравнительно низкая эффективность, так как часть тепла греющего пара, отобранного из турбины, уходит с конденсатом в конденсатор и там безвозвратно теряется, поскольку тепло в конденсаторе отдается окружающей среде. Кроме того, потери на трение в теплообменниках приводят к большим затратам мощности на создание с помощью насосов циркуляции жидкой среды, в частности на подачу питательной воды из конденсатора в деаэратор и из деаэратора в котел-парогенератор. Кроме того, мировая статистика говорит о том, что большинство вынужденных остановок турбины связано с выходом из строя поверхностных подогревателей в следствие разрушения в них трубок.

Наиболее близким к описываемому является способ регенеративного подогрева питательной воды в струйном подогревателе, включающий подачу пара в турбогенератор, отбор пара из турбогенератора, отвод из последней ступени турбины отработавшего пара в конденсатор, подачу конденсата из конденсатора и пара, отобранного из ступеней турбины турбогенератора, в струйный аппарат с конденсацией пара в струйном аппарате и нагревом, за счет этого конденсата с последующей подачей подогретого конденсата в деаэратор и далее в котел-парогенератор, при этом конденсат и пар, отведенный из турбины турбогенератора смешивают между собой с образованием потока двухфазной смеси конденсата и пара с переводом смеси на сверхзвуковой режим течения, после чего организуют в двухфазном сверхзвуковом потоке скачок давления с переводом двухфазного потока в скачке давления за счет схлопывания пузырьков пара и за счет интенсивной конденсации пара, в однофазный жидкостной дозвуковой поток с одновременным нагревом конденсата за счет интенсивной конденсации пара в конденсате, и дополнительным нагревом конденсата за счет схлопывания пузырьков пара в скачке давления, после чего нагретый жидкостной поток конденсата направляют в деаэратор (RU 2115831 Cl, F 04 F 5/54, 20.07.1998).

Замена поверхностного подогревателя подогревателем смесительного типа в данном случае привела к ожидаемому положительному результату, поскольку использование в данном способе струйного аппарата позволило интенсифицировать теплообмен между паром и конденсатом. Однако устойчивость работы подогревателя с использованием струйного аппарата в ряде случаев недостаточна, что ограничивает область использования данного регенеративного подогревателя. Кроме того, при подаче питательной воды из конденсатора турбины в подогреватель смесительного типа в случае прекращения подачи пара на турбину возникает опасность попадания воды из насоса, подающего воду в конденсатор в проточную часть турбины. Конструктивные мероприятия, предотвращающие такое развитие событий, требуют больших капитальных затрат и тем не менее на 100% не исключают создания аварийной ситуации.

Задачей, на решение которой направлено настоящее изобретение, является повышение надежности работы струйного аппарата подогревателя питательной воды, повышение КПД его работы и расширение зоны его устойчивой работы за счет оптимизации режимных параметров в проточной части струйного аппарата, а также полностью исключают возможность попадания воды в проточную часть турбины.

Указанная выше задача решается за счет того, что способ регенеративного подогрева питательной воды в струйном подогревателе включает подачу пара в турбогенератор, отбор пара из турбогенератора, отвод из последней ступени турбины отработавшего пара в конденсатор, подачу конденсата из конденсатора и пара, отобранного из ступеней турбины турбогенератора, в струйный аппарат с конденсацией пара в струйном аппарате и нагревом, за счет этого конденсата с последующей подачей подогретого конденсата в деаэратор и далее в котел-парогенератор, при этом конденсат и пар, отведенный из турбогенератора смешивают между собой с образованием потока двухфазной смеси конденсата и пара с переводом смеси на сверхзвуковой режим течения, после чего организуют в двухфазном сверхзвуковом потоке скачок давления с переводом двухфазного потока в скачке давления за счет схлопывания пузырьков пара и за счет интенсивной конденсации пара в однофазный жидкостной дозвуковой поток с одновременным нагревом конденсата, за счет интенсивной конденсации пара в конденсате, и дополнительным нагревом конденсата за счет схлопывания пузырьков пара в скачке давления, после чего нагретый жидкостной поток конденсата направляют в деаэратор, причем при запуске струйного подогревателя вначале подключают к камере смешения струйного аппарата насос и с его помощью в камере смешения струйного аппарата устанавливают давление ниже давления в конденсаторе, после чего открывают доступ конденсата из конденсатора в струйный аппарат и устанавливают в камере смешения в сечении, расположенном между выходным сечением сопла для подвода конденсата и выходным сечением камеры смешения, давление, равное давлению перед скачком давления в камере смешения, после чего открывают подачу в струйный аппарат пара и продолжают поддерживать в камере смешения в зоне за выходным сечением сопла для подвода конденсата давление, равное давлению перед скачком давления в камере смешения.

В случае необходимости возможна организация смешения отработавшего пара с конденсатом в нескольких последовательно установленных струйных аппаратах или в многоступенчатом струйном аппарате, при этом в камере смешения последующей ступени или последующего струйного аппарата в период запуска устанавливают с помощью насоса давление ниже давления на выходе из предыдущей ступени и равным давлению перед скачком давления в этой ступени.

Возможна организация многоступенчатой подачи пара в струйный аппарат путем последовательного ступенчатого отбора пара из нескольких ступеней турбогенератора с организацией в каждой ступени струйного аппарата образования двухфазной смеси конденсата и пара с переводом потока в сверхзвуковой режим течения и организацией в каждой ступени скачка давления с переводом потока в однофазный жидкостной и одновременным нагревом жидкостного потока конденсата.

При необходимости жидкостной поток конденсата до подачи в деаэратор дополнительно тормозят, например в диффузоре, установленном на выходе камеры смешения струйного аппарата, и за счет этого дополнительно нагревают жидкостной поток конденсата.

При необходимости регулирования режима подогрева в широком диапазоне возможна установка двух и более струйных аппаратов параллельно.

Как известно возможна организация процесса смешения и нагрева жидкости в струйном аппарате в скачке давления.

В свою очередь для организации скачка давления необходимо выполнение ряда условий, в частности была установлена следующая зависимость:

где P1 - давление перед скачком давления;

P2 - давление в скачке давления;

β - объемное соотношение паровой и жидкой фаз в скачке давления;

k - показатель изоэнтропы однородной двухфазной смеси;

М - число Маха в смеси.

Было также установлено, что давление перед скачком и давление в скачке являются взаимно зависимыми величинами и что между давлением перед скачком P1 и давлением в скачке P2 существует определенная зависимость, определяемая показателем изоэнтропы и объемным соотношением фаз в смеси сред, что в свою очередь позволяет создать требуемую для реализации описываемого способа геометрию струйного аппарата. Не менее важное значение для проведения процесса подогрева конденсата в струйном аппарате имеет поддержание определенного давления в камере смешения струйного аппарата как в период запуска струйного аппарата, так и в период проведения процесса подогрева конденсата в струйном аппарате. Было установлено, что, организуя процесс теплообмена в струйном аппарате, необходимо поддерживать в камере смешения струйного аппарата, а более точно в зоне между выходным сечением сопла для подвода конденсата и выходным сечением камеры смешения давления, равного давлению перед скачком давления

Как следствие удалось добиться стабильного запуска и последующей стабильной работы струйного аппарата при этом достигнута возможность разогнать потоки пара и жидкости, образовать из них двухфазную смесь с соответствующим резким снижением требуемой скорости для организации сверхзвукового режима течения и уже затем тормозить сверхзвуковой двухфазный поток, что в свою очередь позволило, как показали проведенные исследования, организовать проведение сразу двух процессов, а именно: обеспечить перевод потока в однофазный жидкостной и, во-вторых, обеспечить эффективный процесс нагрева жидкости (конденсата), поскольку в этом случае процесс нагрева обеспечивается за счет протекания и организации двух процессов - конденсации пара и схлопывания пузырьков пара в скачке давления.

Как результат, достигнуто выполнение поставленной задачи.

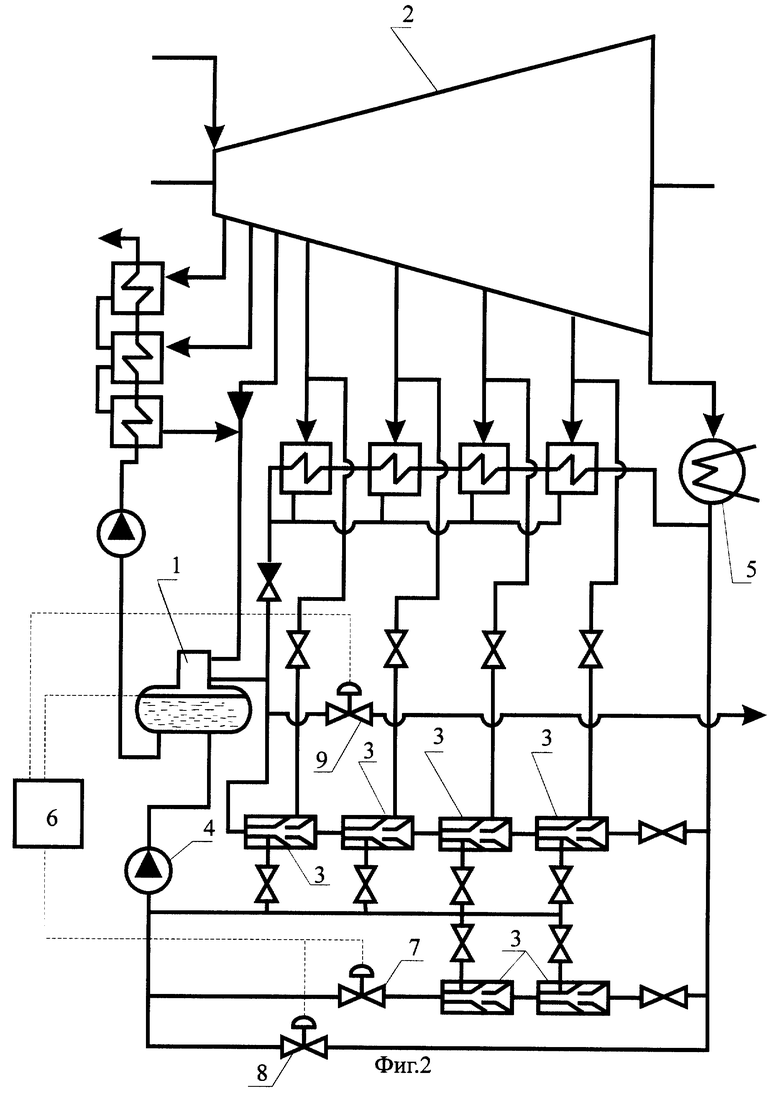

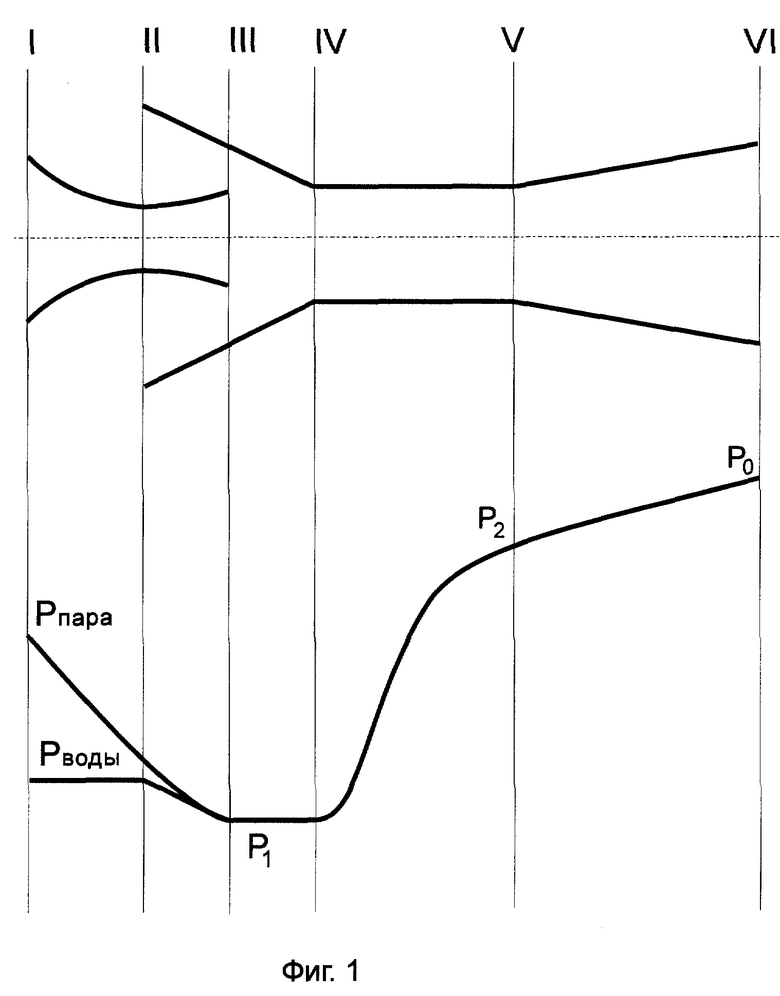

На фиг. 1 схематически представлен разрез струйного аппарата, используемого для подогрева питательной воды, и показано изменение давления подводимых пара и конденсата вдоль проточной части струйного аппарата, на фиг. 2 показана схема подключения струйного аппарата в составе энергоустановки, в которой реализуется описываемый способ регенеративного подогрева питательной воды.

Установка для реализации описываемого способа содержит деаэратор 1, турбогенератор 2, струйный аппарат - струйный подогреватель питательной воды 3, насос 4, конденсатор 5, блок управления 6, задвижка с электроприводом 7 и автоматический регулятор 8.

Описываемый способ регенеративного подогрева питательной воды реализуется следующим образом.

Покажем его реализацию на более общем многоступенчатом способе подвода отбираемого пара. Запуск системы регенеративного подогрева начинается с запуска первой ступени. Вначале включают насос 4 и устанавливают в камере смешения струйного аппарата 3 давление ниже давления в конденсаторе 5. Затем открывают задвижку на входе в сопло подвода конденсата, что приведет к поступлению конденсата в камеру смешения струйного аппарата 3, причем с помощью насоса 4 в камере смешения устанавливают давление P1, равное давлению перед скачком давления. Далее открывают подачу пара в струйный аппарат из турбогенератора 2. Поступающий из конденсатора 5 конденсат и отбираемый из турбины турбогенератора 2 пар между сечениями III и IV струйного аппарата смешивают между собой, причем в сечении IV скорость потока смеси сред достигает максимальной величины, а давление в потоке падает до минимальной величины, что вызывает организацию сверхзвукового режима течения двухфазного потока, причем с помощью насоса 4 поддерживают это минимальное давление, равным давлению перед скачком давления P1. Организации сверхзвукового режима течения способствует то, что в двухфазном потоке величина скорости звука резко падает. За сечением IV путем торможения потока организуют в двухфазном сверхзвуковом потоке скачок давления с ростом давления до величины P2 (сечение V). При этом в результате интенсивной конденсации пара в скачке давления, а также в результате протекания процесса схлопывания пузырьков пара, сопровождаемого мгновенным ростом давления пара в охлопываемых пузырьках в тысячи раз в скачке давления происходит нагрев жидкости и переход двухфазного потока в жидкостной однофазный поток нагретой (подогретой) жидкости, которая в качестве питательной воды подается из струйного аппарата 3 под давлением в деаэратор 1. В случае использования многоступенчатого струйного аппарата подогретый в первой ступени конденсат поступает во вторую ступень, запуск которой производят аналогичным образом (вместо второй ступени может быть использован установленный последовательно второй струйный аппарат), при этом аналогичным образом проводится организация описанных выше процессов смешения пара и питательной воды, а насосом 4 в камере смешения второй ступени (или следующего струйного аппарата 3) также устанавливают давление, равное давлению перед скачком давления в этой ступени струйного аппарата, которое может отличаться от величины давления перед скачком давления в первой ступени, причем, как указывалось выше, в этой ступени организуют описанные выше процессы смешения, организации сверхзвукового режима течения, торможения, скачка давления и нагрева жидкости. После запуска последней ступени струйного аппарата 3 он переходит в штатный режим эксплуатации по подогреву питательной воды. При увеличении нагрузки на турбогенераторе 2 (увеличение расхода пара на турбине), уменьшается уровень жидкости в деаэраторе 1. Через блок управления 6 подается команда на открытие автоматического регулятора 8, что вызывает подачу насосом 4 дополнительного количества питательной воды в деаэратор 1. При снижении нагрузки на турбогенераторе 2 и, как следствие, увеличении уровня жидкости в деаэраторе 1 по сигналу блока управления 6 уменьшается подача жидкости через автоматический регулятор 8. Таким образом, путем перепуска жидкости обеспечивается стабильный режим работы струйных аппаратов 3.

В связи с выше изложенным следует остановиться на заложенном алгоритме автоматического регулирования режима работы при помощи блока управления 6, который предусматривает непрерывное регулирование мощности последовательным включением и отключением струйных аппаратов 3 в зависимости от изменения нагрузки на турбогенераторе 2. Непрерывное регулирование предусматривает также постоянное регулирование перепуска жидкости (конденсата из конденсатора 5) мимо струйного аппарата 3 через автоматический регулятор 8, а именно уменьшение расхода через него при снижении нагрузки и увеличение расхода с увеличением нагрузки на турбогенераторе 2, причем за счет этого поддерживается постоянный перепад давления на одном или нескольких (в зависимости от режима работы) струйных аппаратах 3.

В исходном состоянии автоматический регулятор 8 находится в промежуточном (среднем) положении, что позволяет обеспечить плавное регулирование уровня жидкости в деаэраторе 1 путем изменения соотношения количества нагреваемой жидкости в струйных аппаратах 3 и жидкости (конденсата) поступающей мимо струйного аппарата. Максимальный расход жидкости мимо струйного аппарата 3 выбирается равным расходу через струйные аппараты 3 (в нашем случае расходу двух параллельных веток струйных аппаратов 3). Как отмечалось выше, вначале запускают один струйный аппарат 3 (в случае, если установлено несколько последовательно соединенных струйных аппаратов 3 имеется в виду одна из параллельных веток, которая согласно фиг. 2 имеет четыре струйных аппарата 3), который обеспечивает требуемый уровень нагрева жидкости. При увеличении расхода жидкости из деаэратора 1 (увеличение нагрузки на турбогенераторе 2 требует большего количества питательной воды для производства пара) постепенно расход воды мимо струйного аппарата 3 достигнет своего максимального значения. Тогда по сигналу с автоматического регулятора 8 блок управления 6 дает команду на запуск параллельно установленного струйного аппарата 3, а автоматический регулятор при этом возвращается в среднее положение. В дальнейшем при снижении нагрузки на турбогенераторе 2 уровень жидкой среды в деаэраторе 1 начинается увеличиваться и тогда по сигналу блока управления 6 через автоматический регулятор 8 (мимо струйного аппарата 3) уменьшают расход конденсата, а если регулятор 8 достигнет своего нижнего предела (будет перекрыт), по сигналу того же блока управления 6 закрывают задвижку 7 и останавливают работу параллельно установленного струйного аппарата 3 и автоматический регулятор 8 в тоже время опять переводят в его среднее положение. Таким образом, подача конденсата по байпасной линии через автоматический регулятор 8 и последовательное включение или отключение установленных параллельно струйных аппаратов 3 обеспечивает плавное регулирование уровня нагретой питательной воды в деаэраторе 1. Можно также предусмотреть регулирование уровня в деаэраторе 1 с помощью регулятора 9 путем перепуска части питательной воды в систему подпитки.

Увеличением или уменьшением подачи пара в струйные аппараты 3 можно также регулировать интенсивность скачка давления в струйных аппаратах 3, а соответственно регулировать режим нагрева питательной воды. Параллельная установка нескольких струйных аппаратов 3 позволяет повысить надежность работы всей системы подогрева питательной воды, так как в случае выхода из строя по какой-либо причине одного из струйных аппаратов 3, его можно отключить, а другие струйные аппараты 3 продолжать выполнение своих функций, причем путем переброски пара от вышедшего из строя струйного аппарата 3 на другие струйные аппараты 3, можно путем повышения интенсивности скачка давления в них компенсировать недостающий нагрев питательной воды. Как результат, предотвращается простой турбогенератора, что позволяет избежать значительных потерь.

Выполнение установки, работающей по описанному способу регенеративного подогрева питательной воды в струйном подогревателе, позволяет резко уменьшить потери тепла в конденсаторе с паром, уменьшаются капитальные и эксплуатационные затраты, во много раз уменьшаются массогабаритные характеристики оборудования по организации регенеративного подогрева.

Описанный способ позволяет свести к минимуму изменения в схеме питания котла-парогенератора, предоставляется возможность уменьшить мощности насосов, которые обеспечивают подачу питательной воды в системах регенеративного типа за счет того, что часть необходимо напора обеспечивается самыми струйными аппаратами 3.

Следует отметить, что поддержание необходимого давления перед скачком P1 между сечениями III и IV (фиг. 1) струйного аппарата можно осуществлять не только с помощью насоса 4, как это описано выше, так и с помощью других способов, например, с помощью емкости, в которой поддерживается нужное давление.

Настоящее изобретение может быть использовано на тепловых и атомных электростанциях, где организован регенеративный способ подогрева питательной воды, а также в других технологических схемах, где необходимо обеспечить поддержание необходимого давления перед скачком давления в широком диапазоне изменения внешней нагрузки.

Изобретение относится к области струйной техники. Способ регенеративного подогрева питательной воды в струйном подогревателе включает подачу пара в турбогенератор, отбор пара из турбогенератора, подачу пара из последнего и конденсата из конденсатора в струйный аппарат с конденсацией пара в струйном аппарате и нагревом, за счет этого конденсата с последующей подачей подогретого конденсата в деаэратор и далее - в котел-парогенератор, при этом при запуске струйного подогревателя вначале подключают к камере смешения струйного аппарата насос и с его помощью в камере смешения устанавливают давление ниже давления в конденсаторе, после чего открывают доступ конденсата из конденсатора в струйный аппарат и устанавливают в камере смешения в сечении, расположенном между выходным сечением сопла и выходным сечением камеры смешения, давление, равное давлению перед скачком давления в камере смешения, после чего открывают подачу в струйный аппарат пара и продолжают поддерживать в камере смешения в зоне за выходным сечением сопла давление, равное давлению перед скачком давления в камере смешения. В результате повышается надежность и КПД струйного аппарата подогревателя. 3 з.п. ф-лы, 2 ил.

| СПОСОБ РЕГЕНЕРАТИВНОГО ПОДОГРЕВА ПИТАТЕЛЬНОЙ ВОДЫ В СТРУЙНОМ ПОДОГРЕВАТЕЛЕ | 1997 |

|

RU2115831C1 |

| СПОСОБ СЖАТИЯ СРЕД В СТРУЙНОМ АППАРАТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016261C1 |

| Многосопловый струйный насос | 1985 |

|

SU1244392A1 |

| Устройство для смешивания жидких теплоносителей | 1984 |

|

SU1290015A1 |

| W0 83/00196 A1, 20.01.1983 | |||

| EP 0325778 A1, 02.08.1989. | |||

Авторы

Даты

2001-06-20—Публикация

2000-06-19—Подача