Изобретение относится к металлургии, конкретнее к процессам двухслойного спекания агломерационной шихты при производстве агломерата для доменной плавки.

Наиболее близким по технической сущности является способ двухслойного спекания агломерационной шихты, включающий дробление и перемешивание железной руды, добавку в шихту твердого топлива, подачу постели на движущиеся спекательные тележки, последовательную подачу на постель двух слоев агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, последующее зажигание шихты и создание разрежения под спекательными тележками. При этом перемещение спекательных тележек устанавливают постоянной.

Недостатком известного способа является недостаточная стабильность и производительность процесса спекания агломерационной шихты, прочность получаемого агломерата и выход годного агломерата.

Это объясняется тем, что процесс агломерации, как процесс многофакторный, связанный со сложными физико-химическими и термическими превращениями составляющих аглошихты, в условиях движения спекательных тележек с постоянной скоростью не позволяет гарантированно соизмерять скорость движения спекательных тележек, вертикальной скорости спекания по толщине слоя шихты и окончания процесса спекания на выходе из агломашины.

Технический эффект при использовании изобретения заключается в повышении стабильности и производительности процесса спекания агломерационной шихты, в повышении прочности получаемого агломерата и выхода годного агломерата, в сокращении расхода топлива и металлошихты.

Указанный технический эффект достигают тем, что способ двухслойного спекания агломерационной шихты включает последовательную подачу на движущиеся спекательные тележки двух слоев агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, последующее зажигание шихты и создание разрежения под спекательными тележками.

Перед спеканием агломерационной шихты дополнительно определяют содержание в агломерационной шихте фракции менее 1 мм в каждом слое, а спекание шихты осуществляют с переменной скоростью перемещения спекательных тележек, определяемой по следующей зависимости:

V=K•(M+N)•h•q•P/(m+n)•H•Q,

где V - скорость перемещения спекательных тележек, м/мин;

H, h - толщина нижнего и верхнего слоев шихты, мм;

M, m - содержание твердого топлива шихты соответственно в нижнем и верхнем слоях,%;

N, n - содержание в агломерационной шихте фракции менее 1 мм соответственно в нижнем и верхнем слоях, %;

Q, q - содержание влаги в шихте соответственно в нижнем и верхнем слоях, %;

P - разрежение под спекательными тележками, мм вод.ст.;

K - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,001-0,015 м/мин (мм вод.ст.).

Повышение стабильности и производительности процесса спекания агломерационной шихты будет происходить вследствие полного спекания шихты на агломерационной машине. Повышение прочности готового агломерата будет происходить вследствие гарантированного достижения зоной готового агломерата колосников спекательных тележек. В этих условиях уменьшается количество отсева, возврата, а также мелочи в скиповом агломерате; повышается эффективность доменной плавки.

Диапазон значений эмпирического коэффициента в пределах 0,001-0,015 объясняется физико-химическими и теплофизическими закономерностями процесса спекания двухслойной агломерационной шихты при различных содержаниях в слоях шихты углерода, влаги и разрежения под спекательными тележками, а также величины фракции в слоях шихты различной толщины. При меньших значениях не будет происходить полного спекания шихты на длине машины. При больших значениях не будет использоваться вся длина машины.

Указанный диапазон устанавливают в обратной зависимости от суммарной толщины слоя шихты.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ двухслойного спекания агломерационной шихты осуществляют следующим образом.

Пример. Перед спеканием агломерационной шихты в железную руду или железнорудный концентрат добавляют твердое топливо в виде угля, антрацитных штыбов, коксовой мелочи и т. д. Затем шихту перемешивают и увлажняют. На движущиеся спекательные тележки возможна подача слоя постели толщиной до 100 мм, состоящей из агломерационного возврата с фракцией 5-15 мм, при помощи питателя с отдельным бункером. Затем на слой постели при помощи двух барабанных питателей последовательно подают два слоя агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги. Затем слой шихты зажигают при помощи зажигательного горна. Под движущимися спекательными тележками создают разрежение.

Перед спеканием агломерационной шихты дополнительно определяют содержание в агломерационной шихте фракции менее 1 мм в каждом слое, а спекание шихты осуществляют с переменной скоростью перемещения спекательных тележек, определяемой по следующей зависимости:

V=K•(M+N)•h•q•P/(m+n)•H•Q,

где V - скорость перемещения спекательных тележек, м/мин;

H, h - толщина нижнего и верхнего слоев шихты, мм;

M, m - содержание твердого топлива шихты соответственно в нижнем и верхнем слоях,%;

N, n - содержание в агломерационной шихте фракции менее 1 мм соответственно в нижнем и верхнем слоях,%;

Q, q - содержание влаги в шихте соответственно в нижнем и верхнем слоях, %;

P - разрежение под спекательными тележками, мм вод.ст.;

K - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,001-0,015, м/мин (мм вод.си.).

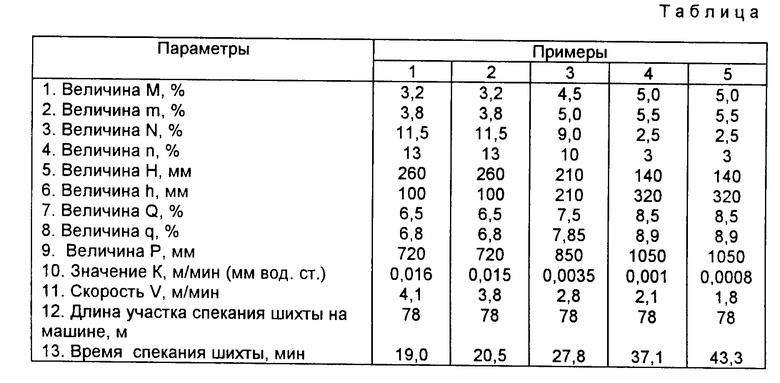

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие большого значения скорости перемещения спекательных тележек процесс полного спекания агломерационной шихты не происходит, что приводит к снижению качества и выхода годного агломерата.

В пятом примере вследствие малого значения скорости перемещения спекательных тележек не используется вся длина агломерационной машины, что приводит к снижению производительности процесса спекания.

В оптимальных примерах 2-4 вследствие установления необходимого значения скорости перемещения спекательных тележек будет гарантированно обеспечиваться соответствие скорости движения тележек, вертикальной скорости спекания по толщине слоя шихты и окончание процесса спекания на выходе агломерационной машины. При этом обеспечивается максимальная производительность агломерационной машины, необходимая прочность готового агломерата, повышается выход годного агломерата в условиях снижения количества отсева, возврата, мелочи в скиповом агломерате, что повышает эффективность и производительность доменной плавки. Кроме того, в процессе спекания агломерационной шихты сокращается расход газообразного и твердого топлива, металлосодержащей шихты и флюсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114187C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112055C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112056C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114193C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114191C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112054C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114189C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114192C1 |

| СПОСОБ СПЕКАНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2164253C1 |

Использование: производство сырья для доменной плавки. Сущность: способ двухслойного спекания агломерационной шихты включает последовательную подачу на движущиеся спекательные тележки двух слоев агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, последующее зажигание шихты и создание разрежения под спекательными тележками. Перед спеканием агломерационной шихты дополнительно определяют содержание в агломерационной шихте фракции менее 1 мм в каждом слое, а спекание шихты осуществляют с переменной скоростью перемещения спекательных тележек, определяемой по зависимости: V = K (M + N) • h • q • P/(m+n) H • Q, где V - скорость перемещения спекательных тележек, м/мин; H, h - толщина нижнего и верхнего слоев шихты, мм; M, m - содержание твердого топлива шихты соответственно в нижнем и верхнем слоях, %; N, n - содержание в агломерационной шихте фракции менее 1 мм соответственно в нижнем и верхнем слоях, %; Q, q - содержание влаги в шихте соответственно в нижнем и верхнем слоях, %; P - разрежение под спекательными тележками, мм вод. ст.; K - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,001 - 0,015, м/мин (мм вод. ст.). Технический результат заключается в повышении стабильности и производительности процесса спекания агломерационной шихты, в повышении прочности получаемого агломерата, в сокращении расхода топлива и металлошихты. 1 табл.

Способ спекания агломерационной шихты, включающий последовательную подачу на движущиеся спекательные тележки двух слоев агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, последующее зажигание шихты и создание разрежения под спекательными тележками, отличающийся тем, что перед спеканием агломерационной шихты дополнительно определяют содержание в агломерационной шихте фракции менее 1 мм в каждом слое, а спекание шихты осуществляют с переменной скоростью перемещения спекательных тележек, определяемой по следующей зависимости:

V = K • (M + N) • h • q • P / (m + n) • H • Q,

где V - скорость перемещения спекательных тележек, м/мин;

H, h - толщина нижнего и верхнего слоев шихты, мм;

M, m - содержание твердого топлива шихты соответственно в нижнем и верхнем слоях, %;

N, n - содержание в агломерационной шихте фракции менее 1 мм соответственно в нижнем и верхнем слоях, %;

Q, q - содержание влаги в шихте соответственно в нижнем и верхнем слоях, %;

P - разрежение под спекательными тележками, мм вод.ст.;

K - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равной 0,001 - 0,015, м/мин (мм вод.ст.).

| Вегман Е.Ф | |||

| "Теория и технология агломерации", -М.: Металлургия, 1974, с.211-213. |

Авторы

Даты

1998-05-20—Публикация

1997-07-08—Подача